掘锚机支护装置设计与工艺研究

2022-06-04陈智强

文/李 富 陈智强 郭 洁

煤矿巷道掘锚一体机在巷道掘锚作业中,受煤质松软、顶板破碎等因素影响,空顶区出现掉顶片帮问题,使掘锚作业不能正常进行。对此,华能扎赉诺尔煤业有限责任公司综合勘测地质条件与作业工况,评测原机工艺性能和机构配置,按照“掘锚工位转换,跟进交替支护”的工艺流程,增设了顶板支护装置,完善了支护功能,实现了对巷道空顶区的掉顶片帮问题的有效控制。

一、掘锚机使用概况

华能扎赉诺尔煤业有限责任公司下属煤矿在巷道掘进工作中,使用山特维克MB670型掘锚机,采用横轴滚筒全断面一次截割成型,形成矩形断面巷道的掘进工艺,且一个掘进步距分两次截割完成,向前移机后,将掘出的巷道交由机载锚固机实施铺网锚固工作,掘锚循环交替完成巷道掘进工作。由于煤质偏软、煤层节理发育,致使巷道顶板破碎、初撑力较弱,在顶板压力传导下,巷道前端空顶区出现掉顶片帮问题。

二、支护技术原理

针对上述问题,按照“掘锚工位转换,超前交替支护”工艺原理,融合掘锚与支护工艺,设计掘锚机支护装置方案。

1.支护装置构件

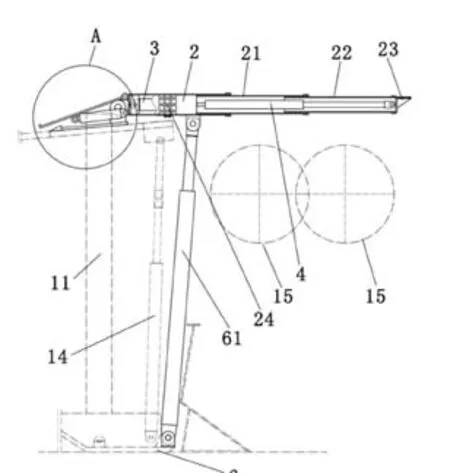

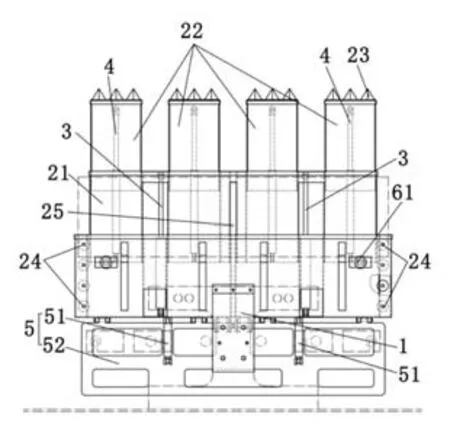

支护装置侧视示意图、仰视示意图分别如图1、图2所示。

图1 支护装置侧视示意图

图2 支护装置仰视示意图

2.支护技术原理

(1)掘进支护。构件采用箱体套装式二级伸缩结构,由主箱体、一级箱体、一级液压缸、二级箱体、二级液压缸构成。由主箱体支护机器占位形成固有空顶,按照截割滚筒一个截割步距分两次向前掘进完成,一级方箱和二级方箱在一、二级液压缸驱动下,同步分两次伸出护住顶板;当向前移机至下一个工位时,一级方箱和二级方箱同步分两次收缩回位。移机完成后,主箱体支护新顶板,原顶板交由锚固支护栅板承接,实施铺网锚固,形成对空顶区顶板的全覆盖支护,循环向前掘进。

(2)锚固支护。构件由支护栅板和液压缸构成,铰接在主箱体后端,并在支护栅板上,对应下方机载锚固机开设方孔。移机完成后,所形成的空顶区即为锚固区,液压缸驱动栅板下摆铺上网片,千斤顶回升使栅板与锚固区的顶板抵接,启动锚固机穿过栅板上对应方孔,将锚固件通过网片锚定于顶板煤岩中,完成铺网锚固工作,循环下一次交替支护工作。

(3)支护固定。构件由固定座、止退板构成。固定座通过多个高强度螺栓固定在掘锚机前部上方过桥上,并用止退板抵接防止移位。主箱体后端多点铰接在固定座上,保持顶板支护构件的运行稳定。

(4)支护支撑。构件由支撑液压缸、支撑千斤顶和托板构成。其中,两个支撑千斤顶上端与过桥铰接,下端与托板铰接为原机配置;为稳固支撑主箱体,将两个支撑千斤顶上端保持原位,下端后移铰接到主机梁上;增设的两个支撑液压缸上端铰接在主方箱的下板面前端的两个直角处,下端铰接在原机托板上,形成四点呈梯形支撑,液压缸与千斤顶分组控制,保证主方箱升高与顶板抵接或降低离开顶板的平稳运行。

(5)操控系统。评测本机电液动力系统,能够满足支护使用要求,按照各部功能配置电液操控系统。

三、支护工艺实施

1.掘进支护工艺

如图1、图2所示,掘进支护部件包括固定座、主箱体、一级液压缸、二级液压缸和锚固支护部件。主箱体后端铰接在固定座,主箱体内含滑动连接一级箱体,一级箱体内含滑动连接二级箱体,一级液压缸固定端铰接在主箱体内、输出端铰接在一级箱体内,二级液压缸固定端铰接在一级箱体内、输出端铰接在二级箱体内。

其中,主箱体为钢板焊接箱体,两侧分别设有若干导行轮,为一级箱体伸缩导行,避免运行卡阻。一级箱体为钢板焊接箱体,上下板面对称焊有若干减少摩擦的导行条板,插接在主箱体内。两个一级液压缸左右对称分布在一级箱体内。四个钢板焊接的二级箱体等分间隔插接在一级箱体上,四个二级液压缸后端分别铰接安装在一级箱体上、前端分别铰接安装在四个二级箱体上,中间两个二级液压缸为一组,左右两个二级液压缸为一组,分组顺序操控。

如图1所示,掘锚机的截割滚筒位于主箱体前端下方,其一次掘进步距分为两次截割完成,一级箱体和二级箱体通过两次同步伸展跟进支护,实现对掘进空顶区支护的全面覆盖;二级箱体前端对称固连三个插牙,插牙为直角三棱锥且直角平面朝上,插牙尖角端朝向二级箱体伸出方向,插牙配合二级液压缸伸展嵌入迎前煤壁中,使一级箱体和二级箱体的支护由悬臂支撑转化为桥式支撑,增强了整体支护的稳定性。完成一次掘进步距移机时,通过小幅度降低支撑液压缸和支撑千斤顶的支撑高度,卸去支护压力,提升托板,进行移机,一级液压缸、二级液压缸同步配合回缩,至移机完成;开始下一次截割循环。

2.锚固支护工艺

如图1、图2所示,锚固支护部件包括抬升千斤顶和栅板,栅板为钢板加立筋结构,在栅板板面上开设有与锚固机位分布对应的若干个方孔,容纳锚固头通过,兼顾对网片铺设位调整;栅板尾端固连有若干个挡块,避免置放在栅板上的网片滑落扎伤作业人员;栅板前端与主箱体后端上部相铰接,四个抬升千斤顶固定端与主箱体后端下部铰接,输出端与栅板底面中部铰接。锚固作业时,抬升千斤顶伸出,使栅板带着置放的网片与顶板抵接,锚固机通过方孔将锚杆锚定于顶板煤岩中,并为锚固作业人员提供安全防护;移机时,通过抬升千斤顶的收缩,使栅板摆离顶板,避免移机过程中栅板与顶板产生干涉。

3.支护固定工艺

如图1、图2所示,主机梁过桥两侧对称放置有四台锚固机,过桥为板状钢件,具有优良的承载能力,固定座底部固连有底板,用高强度螺栓紧固在主机梁过桥上,并在底板的后端设有定位止退挡块,增强固定座受力止退能力及主箱体铰接在固定座上的稳固效果。

4.支护支撑工艺

如图1所示,两个支撑千斤顶上端铰接主机梁过桥前端,下端铰接在掘锚机机架上,两个支撑液压缸上端铰接在主箱体底面前端两直角处,下端铰接在掘锚机底托板上,托板抵接巷道底板,释放支护压力;移机时,提升托板同步前移;两个支撑千斤顶为一组,两个支撑液压缸为一组,分控操作与调整,使整个支护箱体的上表面始终抵接空顶区顶板,保证整个支护组件能够对巷道顶板稳固支撑。

四、实施功效

通过随掘进步距分两次截割完成的工步,分两次同步伸展跟进支护,实现对掘进空顶区顶板支护的全面覆盖,有效控制了掘进空顶区的掉顶片帮问题;设置栅板,实现对掘锚机向前移机后,所形成的空顶区顶板接替支护,并在栅板上预先铺设支护网片,配合锚固机将网片和锚固件锚定在顶板煤岩中,避免了空顶区掉顶片帮风险;通过将主方箱铰接在主机梁过桥前端的固定座上,并设有止退挡板,保证整体支护组件的运行稳定;两个支撑千斤顶和主箱体下面铰接的两个支撑液压缸,呈梯形分布,增强了支护的稳定性和可靠性。