主级战斗部抗前级战斗部爆轰场作用力结构设计

2022-06-04朱福林马宝成段雨劼

朱福林,郭 东,陈 阳,周 亮,马宝成,段雨劼,潘 湛

(1.四川航天系统工程研究所, 成都 610100;2.四川航天技术研究院, 成都 610100)

1 引言

随着弹药技术的不断发展,以及各种毁伤目标防护能力的不断加强,串联聚能装药逐渐成为战斗部设计者比较重视的研究项目。前级战斗部爆炸后的能量会将部分导引头以及整个控制舱将被完全破坏,超压、应力波以及部分舱段残骸等将向主级战斗部传递、运动,虽然两级战斗部间设计了隔爆装置,但只能有效阻挡残骸和瞬时超压,应力波的传递却不可避免。由于破甲战斗部具有精密药型罩、精密装药和精密装配三大特点,且两级战斗部间距离较短,应力波将在主级战斗部爆炸前传递至主级战斗部各个零部件。前级战斗部爆炸后的应力将不同程度的破坏主级战斗部各零部件以及总体装配精度和部分精密尺寸,从而大大降低了最终的串联威力。

目前国内外学者对串联战斗部研究的重点是前后级匹配和战斗部的隔爆机理,陈美玲等设计了一种串联战斗部结构,前级射流用来破坏反应装甲,后级射流用来侵彻主装甲,同时基于试验提出了设计小口径串联聚能装药战斗部时所需的限制条件。黄正祥等研究了不同结构的串联装药战斗部的作用机理,建立了逆序起爆串联战斗部延迟时间的数学模型。设计了精确控制延迟起爆时间的传爆结构,使串联战斗部对装甲目标的侵彻能力显著增大。吴学贵等在Ake Persson研究的基础上,重新整理了串联装药战斗部的设计理论和设计步骤,得出了延迟时间的范围以及最小延迟时间和最大延迟决定的侵彻特性。张先锋等采用数值模拟对不同前后两级装药距离时,后级随进弹速度受到前级爆轰波作用过程进行了研究。利用惰性材料代替后级装药中的炸药,通过作用于惰性材料上爆轰压力变化来判断后级装药是否殉爆。徐全军等利用聚氨酷作为隔爆材料,通过调整它的厚度和空气柱的长度,得出聚氨酷材料单独作用及空气和聚氨酷材料共同作用下的隔爆距离。李斌等研究了作用在后级装药上的爆轰波使后级装药殉爆以及前后级装药间加装隔板隔爆的数值计算方法。

基于以上所述,国内外学者针对壳体结构对串联战斗部威力影响方面的研究比较少见,因此本文在利用前人做的各种相关研究的基础上,首先从壳体结构设计入手,设计了2种壳体结构,然后运用ANSYS/LS-DYNA有限元软件研究了模拟了在相同前级战斗部爆炸后2种壳体结构对主级战斗部药型罩的影响,最后通过串联试验的方法研究了2种壳体结构对串联战斗部威力的影响,这对破-破型串联战斗部结构设计具有重要意义。

2 壳体结构设计

前级战斗部爆炸后应力波会沿壳体和压圈对主级战斗部药型罩造成一定的影响,为了减小该影响,本文通过以下两点对壳体结构进行设计:首先,增加应力波传递至主装药的路径距离,延缓其到达主装药时间的同时,尽可能衰减应力大小;其次,在传播路径上设置薄弱环节,应力波传递过程使薄弱环节产生变形或破坏,吸收能量。最终目的是使得应力波以较低的能量作用于主装药,甚至不直接作用于主装药,保证主级战斗部的装配精度。

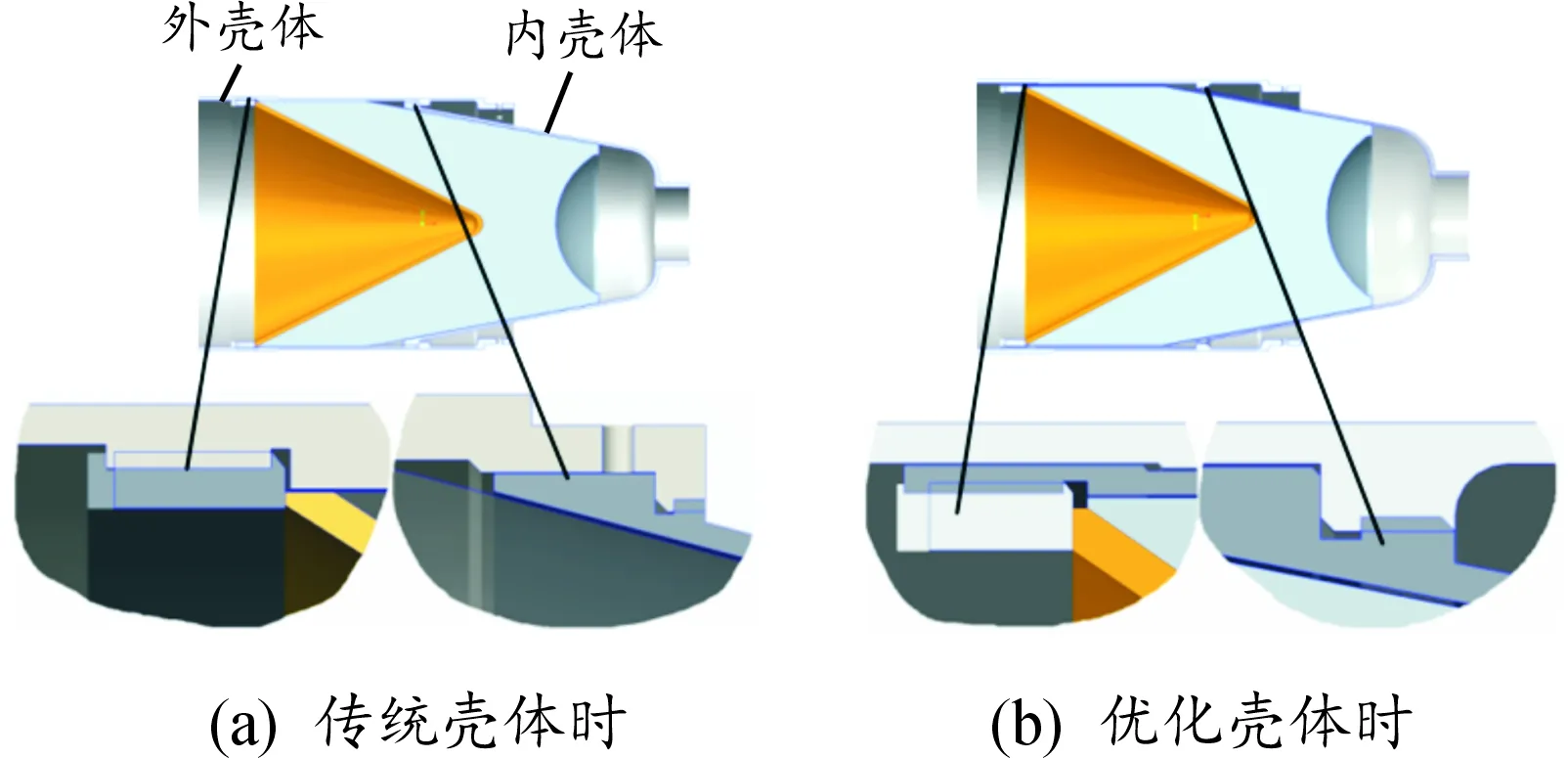

鉴于以上原理,本文设计了2种壳体结构:传统壳体和优化壳体。传统内壳体通过螺纹与外壳体进行连接,用于固定主级战斗部。同时,通过压圈来固定主级战斗部药型罩,压圈通过螺纹连接与外壳体进行直接连接,以达到薄弱环节设计的目的。主级战斗部装药与外壳体不接触;优化壳体亦是通过螺纹与外壳体进行螺纹连接,用于固定药型罩的压圈与内壳体进行螺纹连接,不与外壳体连接,该设计是为了避免应力波通过压圈直接作用于药型罩,进而导致药型罩发生变化。2种壳体结构的主级战斗部模型结构如图1所示。

图1 2种壳体模型结构示意图

3 数值模拟

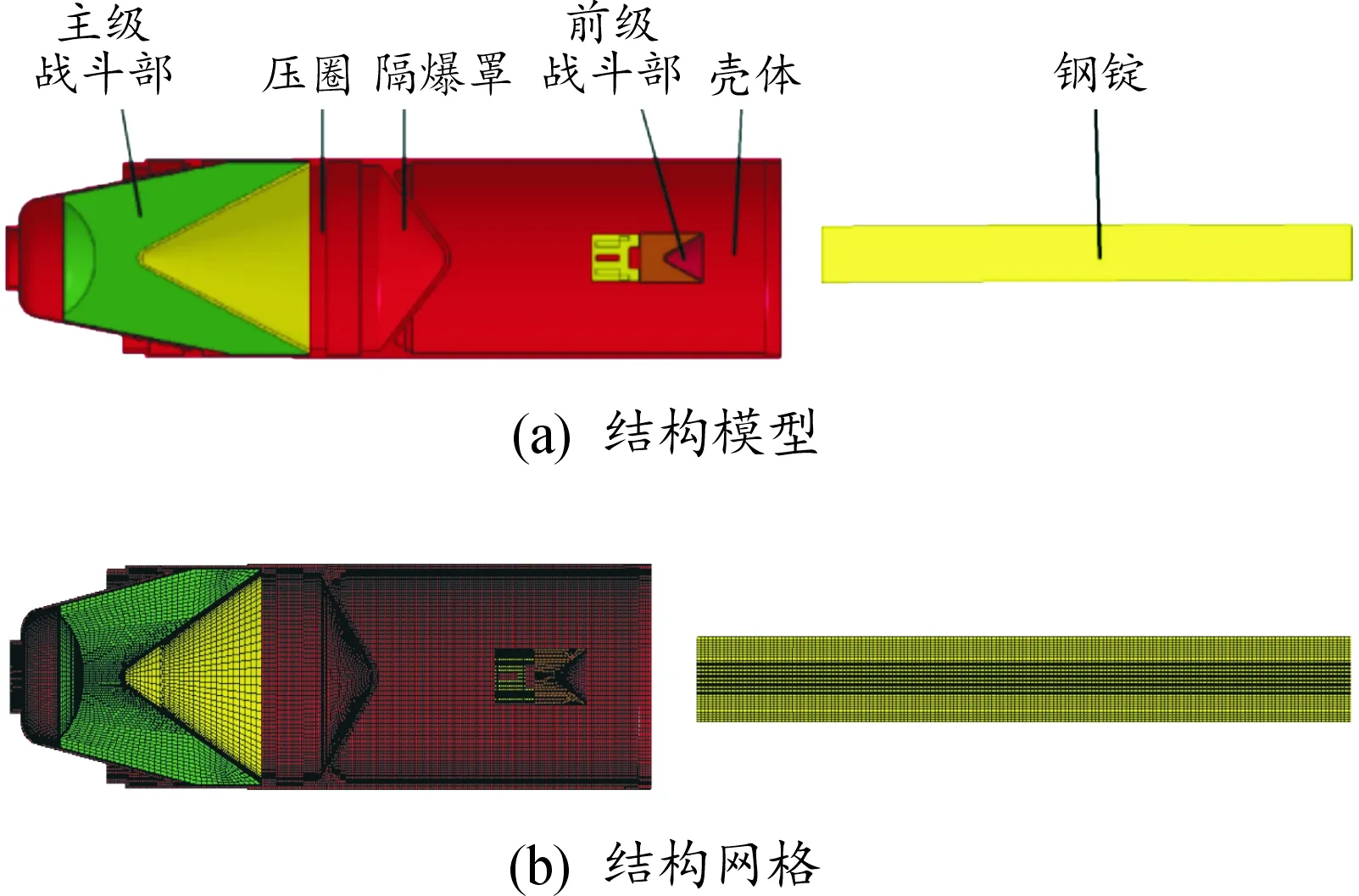

利用ANSYS/LS-DYNA有限元软件建立主级战斗部抗前级战斗部起爆的壳体结构模型。由于模型关于空间面对称,为节约时间提高效率,建立二分之一模型。同时为避免出现网格畸变造成计算终止,采用流固耦合方法,其中空气域、前级装药、前级药型罩、主级装药、主级药型罩采用欧拉算法,剩下结构均采用拉格朗日算法。为了更好的模拟真实情况,本文数值模拟中加入等效的引信本体等结构,结构模型和结构网格如图2所示。传统结构仿真模型共735 652个节点、667 216个单元,优化结构仿真模型共750 224个节点、685 214个单元。

图2 结构模型及网格示意图

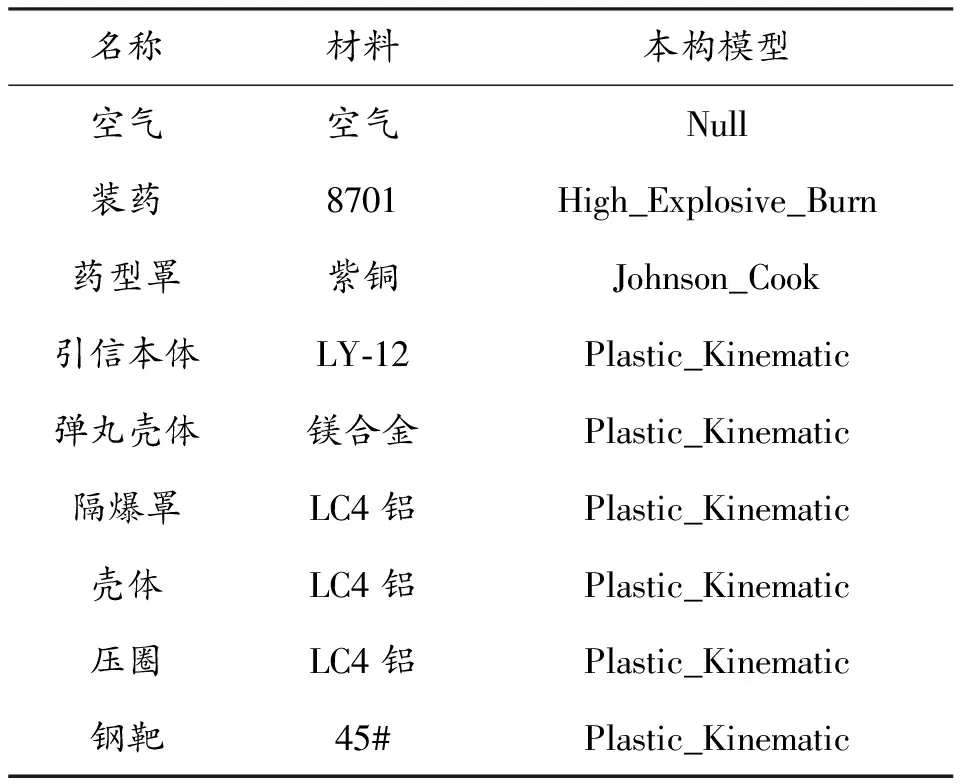

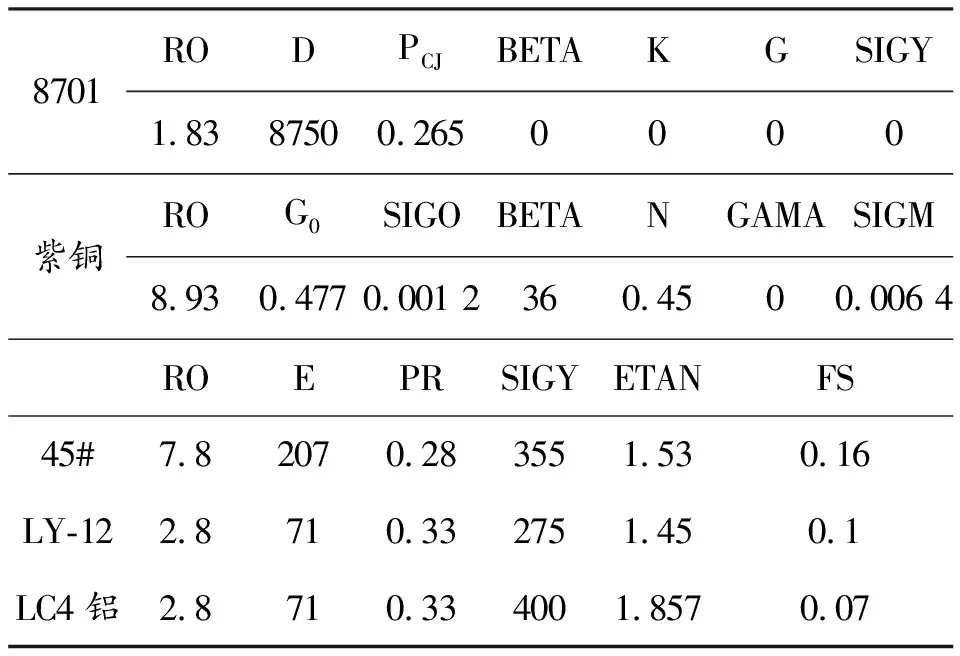

数值模拟计算中,所涉及材料有8701炸药、紫铜、空气、45#钢、LC4铝、镁合金、LY-12铝合金等。模型中各部分所用材料的本构模型如表1所示,部分材料仿真参数如表2所示,材料模型及参数来源于文献[7-18],采用单位制为cm-g-μs-Mbar。

表1 仿真计算中采用的材料模型

表2 部分材料参数

4 数值模拟分析

4.1 2种结构对主级战斗部药型罩的影响分析

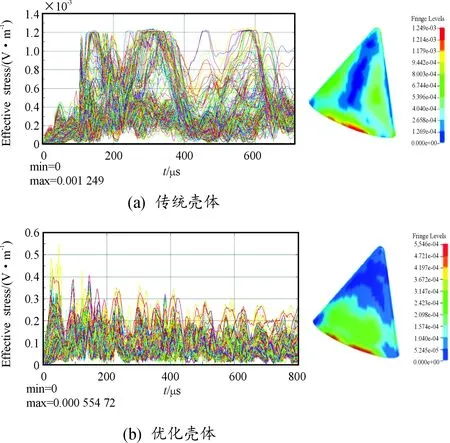

为了研究2种结构对主级战斗部药型罩的影响,数值模拟了前级装药爆炸条件下主级药型罩所受应力大小以及药型罩和主药柱之间的相对位置变化量。选取2种工况下主级药型罩外表面与罩口处的单元,该位置与壳体及压圈直接接触,是应力和位置变化较大的部位。这些单元的应力时程曲线和应力云图如图3。传统壳体结构时,在298 μs时刻,主级药型罩应力值最大,约124.9 MPa,已超过紫铜屈服极限80 MPa,主级药型罩将发生塑性变形,从应力云图中同样可以看出最大应力发生在药型罩与压圈接触区域;采用优化壳体结构时,主级药型罩应力值最大约55.46 MPa,且发生在前级战斗部爆炸初期,之后这些单元的应力值缓慢降低,远低于紫铜屈服极限,主级药型罩变形仍处于弹性区内,可认为主级药型罩未受影响,能够正常作用。

图3 2种工况下主级药型罩应力云图

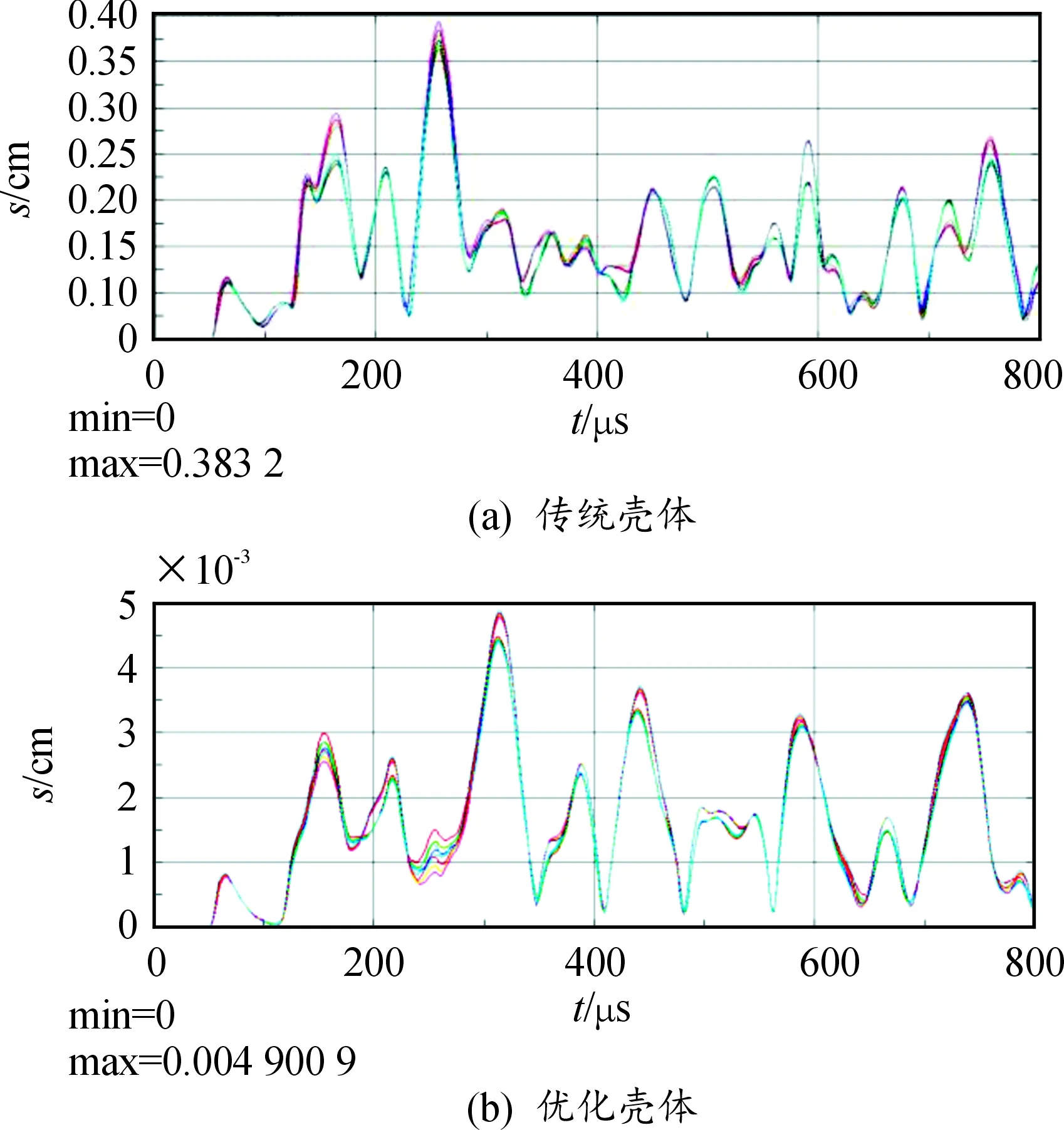

在数值模拟过程中,还对主级药型罩和主药柱配合部分的相对位移进行了检测,最大位移发生在药型罩头部(药型罩与压圈接触位置),在传统壳体工况时,药型罩头部在276 μs时偏移值最大,约为0.383 mm,在该种工况下主级药型罩相对主装药会发生相对运动,可能会影响药型罩与主装药的装配精度,进而影响最终的侵彻威力;而在优化壳体工况下,药型罩头部在316 μs时偏移值最大,约为0.004 9 mm,主级药型罩相对主药柱无明显相对运动,该种工况可有效保证主装药与药型罩的装配精度。2种工况下主级药型罩单元相对位移曲线如图4所示。

图4 2种工况下主级药型罩单元相对位移曲线

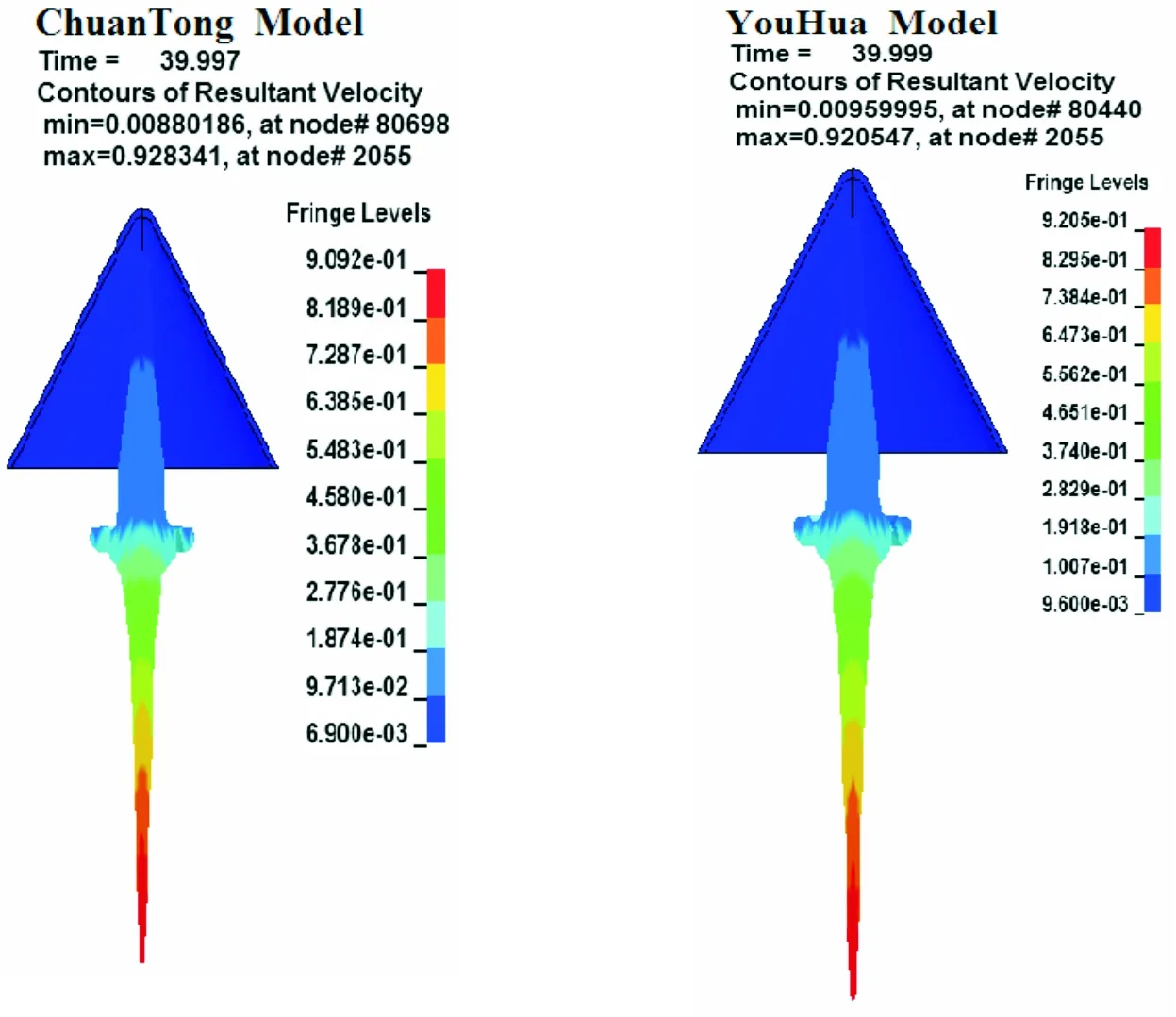

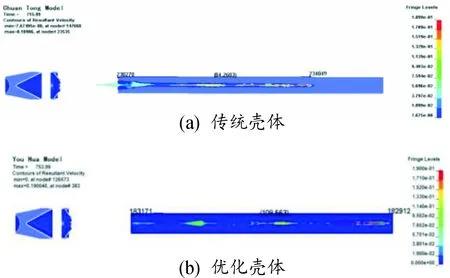

图5为前级爆炸后主级药型罩成型云图,通过分析图5可知,在相同前级装药爆炸条件下采用传统壳体结构的主级药型罩头部成型速度为9 092 m/s,而优化壳体结构下主级药型罩头部成型速度为9 205 m/s,对于聚能装药结构来讲,射流头部速度越高,侵彻威力越大,通过分析数值模拟数据可知,采用优化壳体结构的主级药型罩头部成型速度大于传统壳体结构,具有更好的侵彻威力。

图5 2种工况下主级药型罩射流成型云图

4.2 2种结构对主级战斗部威力的影响研究

为了研究2种结构在前级爆炸场作用后对主级战斗部威力的影响研究,在2.2.1节的基础上对主级药型罩的成型以及侵彻能力进行了数值模拟,主级装药在前级炸药爆炸后延时起爆,2种工况下的侵彻深度、入口直径和出口直径如图6和表3所示,其中,传统结构工况下最终侵彻深度为842.603 mm,而优化壳体工况下最终的侵彻深度为1 085.63 mm,从初步数值模拟结果可以看出,在相同的前级爆轰场作用后采用优化壳体的结构能保持更好的侵彻威力,优化壳体的侵彻能力是传统壳体的1.288倍。

图6 2种工况下侵彻威力结果云图

通过以上分析可知,当主级战斗部采用传统壳体时,前级爆炸后的爆轰场作用力对主级战斗部影响较大,从药型罩所受应力大小、药型罩和主药柱之间的相对位置变化量以及侵彻威力可以看出采用传统结构足以影响最终主级战斗部的破甲威力,而采用优化壳体后,上述两方面均得到有效改善,在爆炸延迟时间后,其药型罩变化量及侵彻威力得到很好控制。

表3 数值模拟统计结果(mm)

5 试验布置及结果分析

为了验证2种壳体结构在前级战斗部爆炸后对主级战斗部威力的影响,现进行了2发试验,其中,1#为传统壳体的串联战斗部,2#为优化壳体的串联战斗部。试验布置如图7所示,主要由串联战斗部和钢锭组成,图8为前级装药固定装置,通过侧向螺钉与战斗都外壳体连接,与数值仿真模型相比,该前级装药固定装置对前级装药爆炸产生的应力波在外壳体上的传播与数值仿真效果基本一致,两组试验的45#钢靶板厚1 100 mm(400+400+300),∅150 mm。试验结果如图9所示。

图7 试验布置示意图Fig.7 Test layout

图8 前级固定装置示意图

图9 试验结果示意图

试验结果如表4所示,传统壳体结构的串联装药侵彻深度为827 mm,而采用优化壳体结构的串联装药侵彻深度为1 001 mm,侵彻深度提高了21%,优化效果明显。相比于优化壳体结构,传统壳体结构侵彻深度低的原因可能是主级战斗部药型罩在前级爆炸条件下受影响较大造成的,进而影响了主级射流的成型及速度,最终影响侵彻威力。

通过对比数值模拟(表3)与试验结果(表4),发现差值中侵彻深度最大为8.45%,入口直径最大为11.34%,数值模拟与试验结果吻合性较好。

表4 试验统计结果(mm)Table 4 Test statistic

通过对比数值模拟与试验结果,得出二者在穿深及孔径分布规律上基本相似。观察对比结果发现,2组试验中主级战斗部装药的开孔直径略小于数值模拟结果值,原因可能是隔爆罩和壳体等残留物会导致主级射流成型过程中会出现飞散。这种现象降低了主级射流装药的利用效率,也是后续研究需要解决的问题。

6 结论

1) 数值模拟条件下,采用传统壳体时侵彻深度为842.603 mm,采用优化壳体时侵彻深度为1 085.63 mm,优化壳体结构的侵彻威力比传统结构提高28.8%。

2) 2种工况条件下侵彻威力试验表明,采用优化壳体结构的侵彻深度较传统壳体结构提高21%。

3) 通过数值模拟和试验相结合,可得到能够提高战斗部侵彻威力的结构方案。