中韩石化某项目接力卸船技术剖析

2022-06-03曹宇黄兆睿

曹宇,黄兆睿

(中交第二航务工程勘察设计院有限公司,武汉 430071)

1 引言

武汉乙烯自投产以来,市场销售前景大好。为更好地满足乙烯项目扩能及轻烃资源综合利用水路运输需要,中韩(武汉)石油化工有限公司拟在9#泊位下游新增一个5 000 t 级液体化工泊位(10#泊位),货物吞吐量为7.0×105t/a,泊位形式为浮式码头。

10#泊位船运石脑油采用油船上卸船泵增压后经下游管廊进入乙烯厂区,再经乙烯厂区5#管廊到石脑油罐组,全程距离长约11 km。目前,长江内石脑油运输船自带卸船泵的实际卸船流量100~220 m3/h,扬程60~90 m,其形式以螺杆泵为主,离心泵为辅。经核算,石脑油利用油船上卸船泵接卸时,卸船流量不能保证设计流量,卸船效率低,为保证码头卸船周转率不降低,采用了接力卸船技术接卸石脑油。

2 接力泵的选型

2019 年7 月23 日至25 日,中韩(武汉)石油化工有限公司技术部组织了码头管理部门、设计单位等相关人员前往山东东营营口港中海油原油码头进行调研,调研的内容为中海油原油码头船泵卸原油采用接力泵的具体情况。

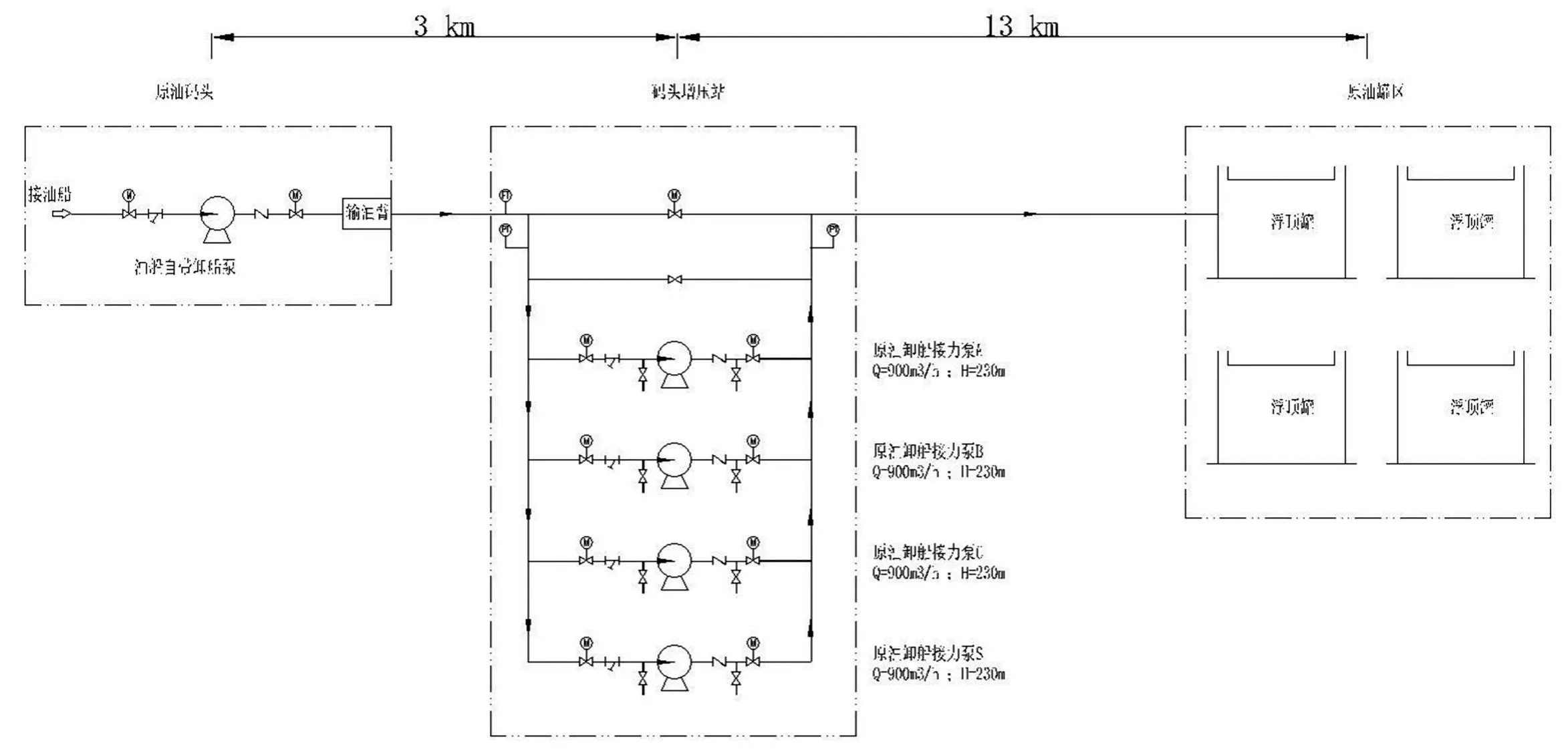

中海油营口港有限公司主要营运原油、成品油的储存与转运,其码头为50 000 t 级原油泊位,由于营口港岸线为泥质海岸,水深不满足50 000 t 级油船靠泊,故原油泊位设置在距岸约16 km 的引桥末端,即码头距岸上罐区16 km。原油卸船线自码头至原油罐区,口径为DN700 mm,因码头与罐区距离较远,原油运输船舶自带货油泵扬程不满足现场实际要求,导致其码头卸船效率低。为提高卸船效率,该公司在距码头3 km处的引桥平台上设置了接力泵站,对原油接卸进行无缓冲罐接力增压,接卸流程关系示意如图1 所示[1]。

图1 原油码头、码头增压站、原油罐区流程关系示意图

2019 年7 月24 日,码头正在进行原油卸船,通过咨询当班操作人员及观察控制站监控流程图,了解到原油卸船线共有4 台接力泵和1 台扫舱泵并联,当日投用2 台接力泵进行增压接力,在接力泵未投用前,卸船泵流量在1 500 m3/h 左右,待流量稳定后,投用2 台接力泵,待接力泵运行平稳时,原油卸船线上流量计显示流量为2 541 m3/h(流量增加效果明显),此时接力泵泵入口压力为0.07 MPa,出口压力为1.2 MPa,为确保后方管线运行平稳及避免原油进入罐区储罐压力过高而存在安全隐患,通过调节接力泵出口阀门(闸阀)开度的方法,将出口阀后压力降到了0.60 MPa 以内,两台接力泵出口阀开度均为32%左右。

经沟通得知,营口港原油码头接力泵选用的是大连苏尔寿生产的离心泵,单台机泵流量为900 m3,泵扬程为230 m,现场接力泵进出口阀门均为电动闸阀,可远程控制;泵进出口设有压力表、温度计,泵入口设有压力低报警,当接力泵入口压力低于0.01 MPa 时,报警装置启动,警示操作人员注意,避免接力泵抽空而前往现场关停机泵,现场未设置接力泵入口低压力联锁停泵。

在现场与技术人员交流所了解,在接力泵投用初期,由于操作经验的不足,经常发生接力泵抽空的情况,甚至发生过接力泵抽空造成机械密封泄漏事故。现场技术人员通过不断摸索和积累经验,现在能够通过有效的操作使接力泵平稳运行,大大减少了泵抽空现象,相关经验如下:

1)卸船初期及接近尾声时,卸船线内的压力、流量均不稳定,此时接力泵运行极易造成泵抽空。

2)卸船泵运行至卸船线内压力及流量稳定后,开启接力泵,再缓慢关闭接力泵处卸船线上的旁通阀,完成接力泵接力。

3)由于接力泵扬程过高,通过调节接力泵出口阀的开度,确保出口阀阀后压力在0.60 MPa 以内,使克服必要压损后的剩余压头满足进罐要求。

4)接力泵选用离心泵是因为离心泵可以承受一定范围内的憋压。当管道输送距离远,在误操作或快速关闭罐区阀门的情况下,极易发生水击现象而造成安全事故,相比其他形式的机泵,离心泵能憋压反而更有优势。因接力泵应选用离心泵,必须在启动前进行灌泵和排气操作[2]。

结合调研中海油原油码头船泵卸原油采用接力泵的情况,且10#泊位工程石脑油接力卸船的现场工况与之极为相似,均通过油船自带的船泵将油品输送至接力泵入口,再通过接力泵增压输送至后方罐区,10#泊位距后方石脑油罐区的距离有11 km。根据长江内石脑油运输船自带卸船泵的实际情况,出于安全及间断操作方面的考虑,本次10#泊位设置1 台变频石脑油卸船接力泵,形式为离心泵。

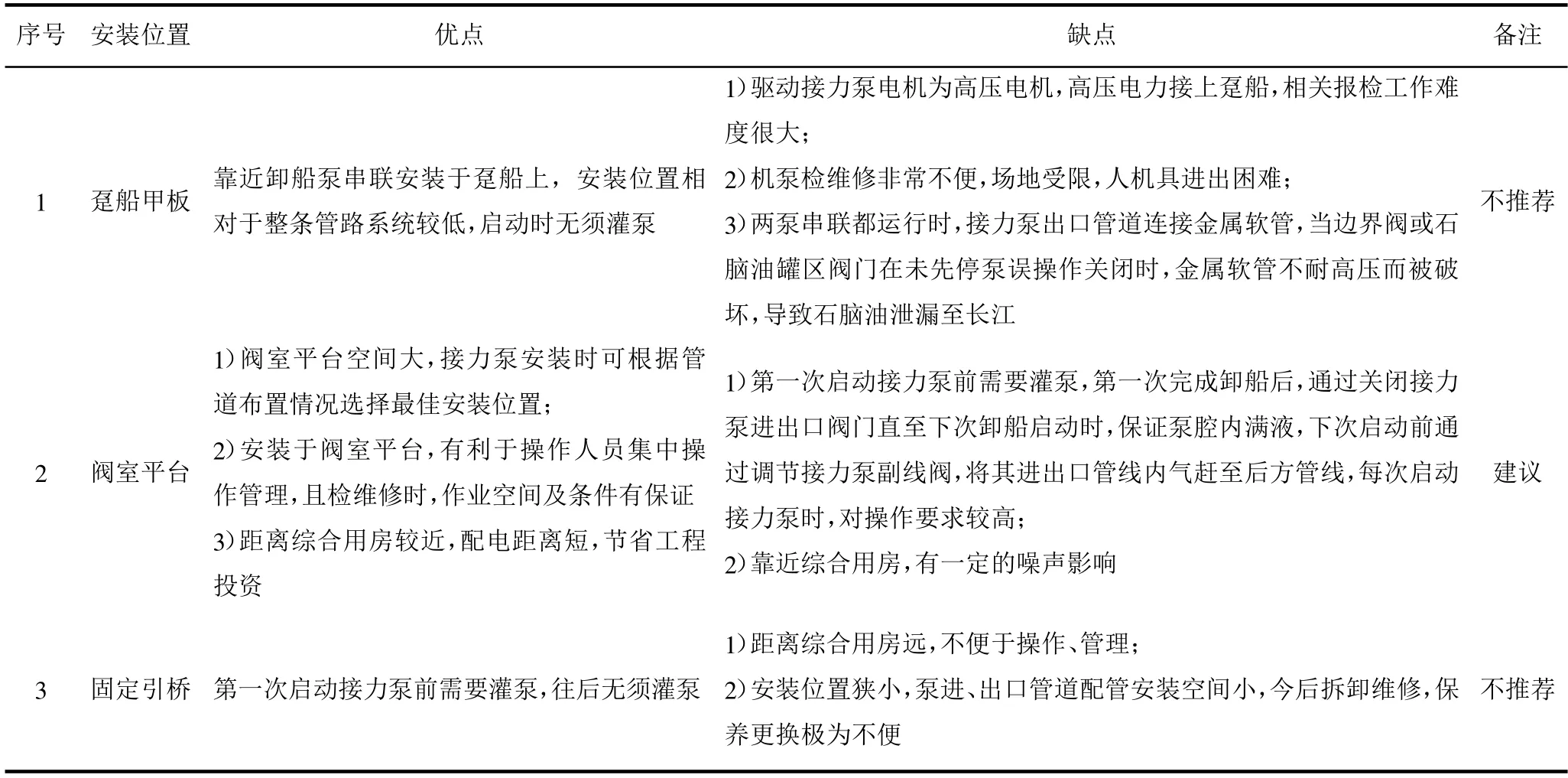

3 接力泵的安装位置

10#泊位石脑油接力泵的安装位置共有3 处可供选择,各优缺点对比见表1。结合表1 对比情况,10#泊位工程接力泵的安装位置首选在码头阀室平台处,不仅利于机泵今后的检维修的拆卸,而且对其安装工程及调试工作的实施有了一定的便利性,更有利于对维修过程中,泵体及附属管道内的油品污染有一定的防控保障性。

表1 接力泵安装位置对比表

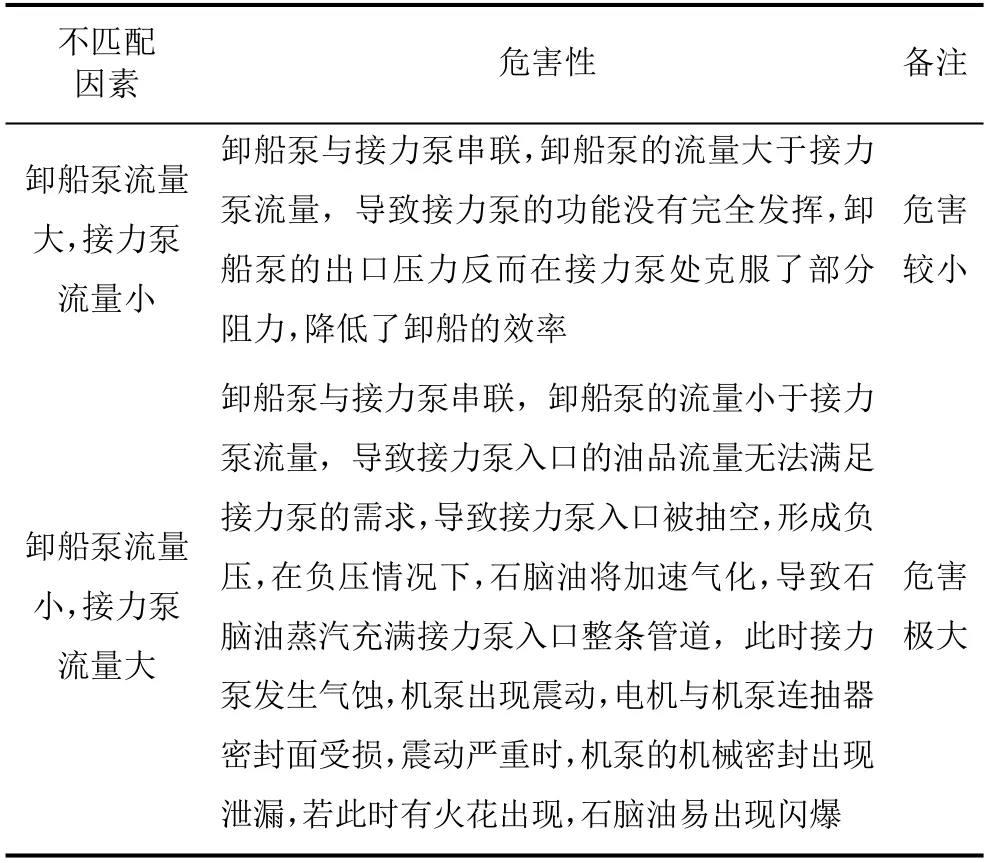

4 接力泵与船泵的流量匹配

内河里常见运输成品油的船舶有3 000 t 级、5 000 t 级两种,其配备的卸船泵有螺杆泵或离心泵,且排量有100~220 m3/h不等,针对此靠泊油船自带卸船泵排量不恒定的情况,且在没有石脑油缓冲罐作为接力泵入口物料供给渠道,卸船泵与接力泵串联时,10#泊位石脑油接力泵采取了变频的措施来应对,通过调节变频器,使接力泵的驱动电机转速得到增减,进而调节接力泵的流量与油船卸船泵的流量进行匹配[3]。

接力泵与油船自带卸船泵流量不匹配,会出现两种情况,具体详见表2。

表2 流量匹配情况分析表

10#泊位石脑油接力泵与油船自带卸船泵在流量的匹配上,一是通过设计选型进行了第一步的匹配,二是通过现场操作人员与油船卸船工作者之间的紧密配合完成了第二步的匹配,反复调节变频电机的输出功率,直至与驱动卸船泵的柴油机输出功率相匹配,最终实现两台机泵的排量统一。

5 接力泵的启动操作流程

接力泵的启动涉及靠泊油船自带卸船泵的运行工况、油船油舱内油品的高低液位、风浪的大小等因素,在10#泊位石脑油接力泵启动前,总包项目部与建设单位相关调度部门、码头管理部门、技术部门等进行了充分的沟通对接,针对此次石脑油的启动工作,做足了充分的准备工作。

码头靠泊的石脑油运输船为5 000 t 级油船,其自带卸船泵形式为离心泵,柴油机驱动,泵铭牌排量为360 m3/h。靠泊、系缆桩、输油臂管口对接、导静电、全线流程检查确认无问题后,启动油船卸船泵,排量从100 m3/h 开始输送,稳定输送1 h后,开启阀室平台接力泵入口管道阀门进行灌泵,待泵腔内气体被操作人员排出后,启动接力泵,调节变频器旋钮,从最小电流开始加大电流输出,与此同时,缓慢开启接力泵出口阀门,缓慢关闭接力泵入口与出口间的跨线阀。当排量到达100 m3/h时,通知油船上卸船人员增大卸船泵排量,同时,阀室平台处的操作人员密切观察流量计显示的流量数据,电流表显示的接力泵变频器输出电流数值、机泵的震动情况,反复操作调试多次后,当油船自带卸船泵排量调节至最大204 m3/h 时,接力泵在同步完成变频器输出电流后,排量已到204 m3/h,泵出口压力增加0.20 MPa,各项运行指标均满足要求。当继续加大变频器输出电流时,接力泵入口出现震动,即出现其入口抽空形成负压的现象,随即恢复流量为204 m3/h 时的电流设定,接力泵的启动调试工作圆满结束。

6 结论

内河浮式码头成品油卸船接力泵的设置,在没有缓冲罐的情况下,采取卸船泵与接力泵串联形式时,接力泵的使用功能能否发挥出来,两台泵的流量匹配极其关键,而内河成品油运输船的船型并不统一,其自带卸船泵的排量亦不尽一致,这给接力泵的选型、安装位置的确定、流量的匹配、操作等带来了很大的难度与不确定性。在确定卸船流量区间后,核算输送距离所需接力泵的扬程,通过反复的论证,最后在试运行阶段,分析前面所做的一系列工作,总结各个环节中遇到的或可能发生的问题,接力泵与油船自带卸船泵在串联的方式下,可以达到高效接力卸船的目的。