MG400/951-WD型采煤机螺旋滚筒可靠性灵敏度优化设计

2022-06-03李明昊赵丽娟

李明昊,赵丽娟,乔 捷

(1.沈阳理工大学 机械工程学院,辽宁 沈阳 110159;2.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000;3.辽宁省大型工矿装备重点实验室,辽宁 阜新 123000)

螺旋滚筒作为采煤机的重要工作机构,截割含夹矸煤层时易失效,对整机可靠性和综采工作面的效率有着重要的影响。国内外学者对采煤机螺旋滚筒的设计参数及其性能的研究非常重视,HEKIMOGLU和OZDEMIR分析螺旋升角对螺旋滚筒载荷的影响情况,得出螺旋升角的变化对螺旋滚筒的载荷存在明显的影响,通过计算得到载荷最小时的螺旋升角。SOMANCHI等分析螺旋滚筒设计变量对滚筒性能的影响,利用VB实现采煤机螺旋滚筒参数化设计和镐型截齿载荷的计算。PIOTR Gospodarczyk基于平煤层采煤机螺旋滚筒的动力学仿真模型分析螺旋滚筒设计变量对装煤性能的影响,得出保证装煤效率在80%以上时,合理的螺旋滚筒的叶片直径与筒体直径比值。ESHAGHIAN O等对螺旋滚筒的磨损失效形式进行分析,并对滚筒进行优化。李晓豁等以吨煤售价作为目标函数,采用混合仿生算法得到螺旋滚筒的转速、牵引速度和排列方式的最优解,结果表明优化后的螺旋滚筒生产吨煤售价可提高0.75%。郭建利应用混沌集优化算法对MG250/550-WD型采煤机螺旋滚筒进行遍历优化,得到螺旋滚筒的最优工作参数,采煤机的工作性能提升显著,应用混沌集优化算法一定程度避免长期困扰采煤机优化设计局部最优解的问题。彭天好等基于相似理论设计模拟截割实验用的螺旋滚筒,并完成三维建模,但在设计过程中并未考虑螺旋滚筒设计变量对性能的影响程度。辛红宝和杨忠印利用有限元法对螺旋滚筒端盘截齿的固有频率和模态振型进行分析,得到最优的截齿排列方式,一定程度上降低螺旋滚筒的振动;赵丽娟等利用虚拟样机技术分析螺旋滚筒运动学参数对截割夹矸煤层应力和滚筒工作性能的影响,并针对不同煤层赋存条件,提出优先选用的滚筒类型。

上述的研究仅分析螺旋滚筒单一的失效形式,而没有从螺旋滚筒应力可靠性、频率可靠性和振幅可靠性的相关失效模式的角度开展研究。采煤机螺旋滚筒结构复杂,工作环境恶劣,失效形式众多,因此建立一种考虑综合可靠性因素的螺旋滚筒的设计方法是设计高可靠性的螺旋滚筒的关键。笔者建立采煤机的刚柔耦合虚拟样机模型,加载模拟得到的螺旋滚筒三向力和三向力矩,仿真得到螺旋滚筒的等效应力、振动频率和振幅结果,基于应力-强度干涉理论和相关失效模式,将可靠性灵敏度设计理论和结构进化算法相结合,得到采煤机螺旋滚筒的系统可靠度,分析其设计变量对系统可靠性的影响,为设计含夹矸煤层赋存条件下的高可靠性采煤机螺旋滚筒提供更快速、可靠的技术手段。

1 理论背景

1.1 含夹矸煤层镐型截齿受力分析

根据采煤机破煤理论,采煤机截割含夹矸煤层,截齿工作时受到牵引阻力、侧向力及磨钝截齿截割阻力,以前滚筒截割2层夹矸煤层工况为例进行分析,滚筒与夹矸煤层的相对位置和螺旋滚筒镐型截齿截割含夹矸煤层受力示意如图1所示,其中,为第1夹矸层的厚度,mm;为第2夹矸层的厚度,mm;为夹矸层之间的煤层厚度,mm;为采煤机牵引速度,m/min;为滚筒直径,mm;为滚筒的旋转方向。截齿截割煤受到的截割阻力为

(1)

(2)

图1 螺旋滚筒受力分析Fig.1 Force analysis of spiral drum

截齿截割煤牵引阻力为

=+100

(3)

截齿截割煤侧向力为

=02

(4)

截齿截割夹矸煤层矸石截割阻力′为

(5)

式中,′为接触强度,MPa;为截齿类型系数;为硬质合金头形状系数;′为刀头部形状系数;为硬质合金刀头直径系数;′为截齿截角影响系数;为截夹矸时截齿磨损后,磨损面在截割平面上的投影面积,mm。

(6)

(7)

式中,为截齿排列方式影响系数(=1,2,3)。

在式(1)~(7)中,利用的正弦值表述截齿是截割全煤或夹矸煤层。

1.2 螺旋滚筒共振失效准则

据可靠性分析理论,机械零件发生共振失效的准则为

(8)

式中,为结构系统失效的状态函数;为采煤机整机系统第阶激振频率;为螺旋滚筒第阶固有频率;为特定的区间,根据经验,特定区间取相应频率均值的10%~15%作为可靠性分析的标准。

=()=()-()

(9)

(10)

螺旋滚筒发生共振失效概率为

(11)

当整机系统激振频率和滚筒固有频率均属于正态分布时,零件失效概率为

(12)

式中,(·)为标准正态分布函数。

系统激振频率和固有频率相近会引起共振,以共振失效准则进行可靠性分析的螺旋滚筒频率振动可靠度为

(13)

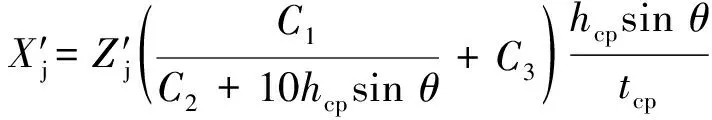

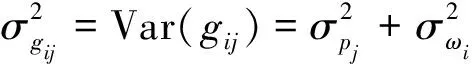

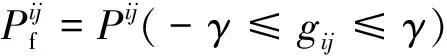

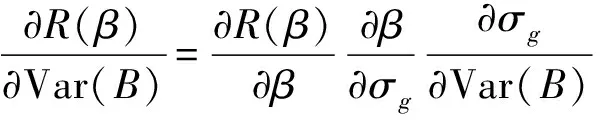

1.3 可靠性灵敏度设计及量纲一化

可靠性指标定义为

(14)

式中,,(())为状态函数()的均值;为状态函数()的标准差;Var(())为状态函数()的方差。

结合摄动法和矩阵微分理论,由式(14)得到可靠度()对设计变量的均值为

(15)

(16)

(17)

(18)

(19)

(20)

可靠度对设计变量的灵敏度量纲一化为

(21)

2 螺旋滚筒瞬时动态载荷模拟

瞬时动态载荷的模拟是含夹矸煤层条件下采煤机螺旋滚筒可靠性分析的关键。搭建试样物理力学特性测试系统,依据国家标准对含夹矸煤层试样的特性进行测试,是采煤机刚柔耦合虚拟样机模型构建的关键环节。根据内蒙古文玉煤矿V-1工作面赋存条件,对含夹矸煤层试样进行物理力学测试。

2.1 煤岩物理力学特性测试系统的搭建

煤岩强度测试系统主要包括硬件和软件2部分,测试系统框图如图2所示。

图2 煤岩物理力学特性测试系统框Fig.2 Coal and rock’s physical and mechanical properties test system block diagram

依据GB/T 23561—2009《煤和岩石物理力学性质测定方法》获得试样,沿煤岩层理取得尺寸约为50 cm×50 cm×50 cm的煤块,如图3所示。

图3 含夹矸煤层的试样Fig.3 Coal sample with gangue

选取DQ-1型切割机测试抗压强度,采用捣碎法测定坚固性系数,采用比重瓶和烘干法对密度进行测定。选取阻值120 Ω、标距3 mm×20 mm丝绕式电阻应变片,利用WDW-100E型微机控制电子式万能试验机测试试样强度。搭建的试样物理力学特性硬软件测试系统如图4,5所示,获得的物理力学参数见表1。

2.2 含夹矸煤层工况下瞬时动态载荷模拟

基于内蒙古文玉煤矿V-1工作面赋存条件,利用项目组开发的“采煤机工作机构设计及载荷计算软件”,对图1的两层夹矸煤层工况进行分析,利用1.1节中的式(1)~(7),生成煤坚固性系数2.0,夹矸煤层坚固性系数4.1,夹矸煤层厚度分别为42 ,127 mm,截深800 mm,滚筒转速58 r/min,工作面的采高为1 500 mm,采煤机牵引速度4 m/min,含夹矸煤层工况下滚筒截齿三向力、三向力矩载荷曲线,如图6,7所示。

图4 力学特性测试系统Fig.4 Mechanical properties testing system

图5 物理特性测试系统Fig.5 Physical characteristics test system

由图6,7可知,滚筒截齿所受,,方向瞬时力的最大值分别为23.817,18.831和2.258 kN,滚筒截齿所受,,方向瞬时力矩的最大值分别为1.313 7,0.930 8和12.473 3 MN·mm。根据测试试样得到的物理力学特性参数,利用项目组开发的“采煤机载荷模拟程序”获得采煤机刚柔耦合虚拟样机仿真载荷。该计算方法的相关研究成果已应用于神华集团、兖矿集团、大同菲利普斯采矿机械有限公司等产品的研发中,其可行性得到多个企业委托项目的实际验证,模拟的截齿载荷为采煤机刚柔耦合虚拟样机仿真提供关键数据支持。

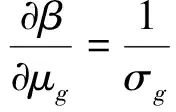

表1 试样的物理力学性质指标

图6 截齿三向力曲线Fig.6 Cutting gear three-way force load curves

图7 截齿三向力矩曲线Fig.7 Cutting gear three-way torque load curves

3 基于相关失效模式的螺旋滚筒可靠性分析

3.1 采煤机刚柔耦合模型建立

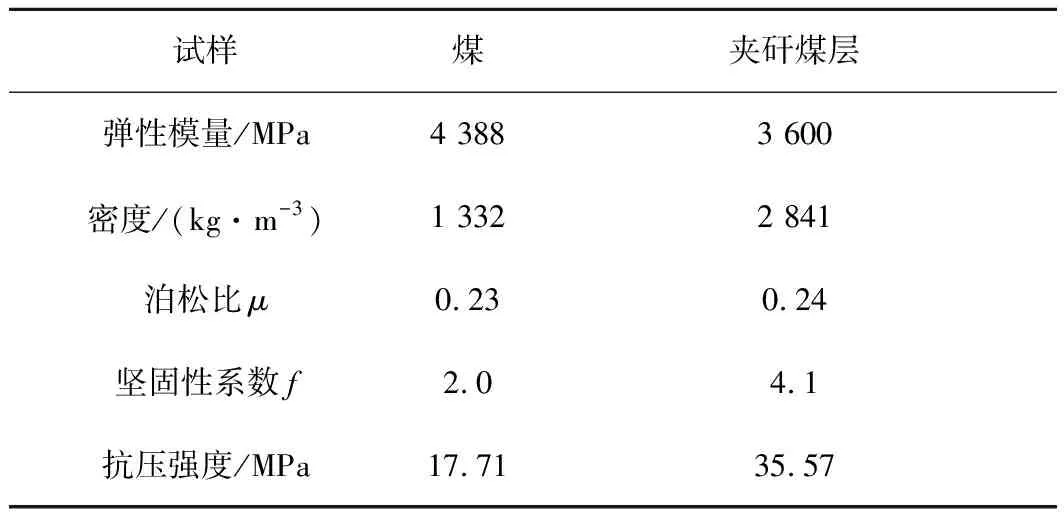

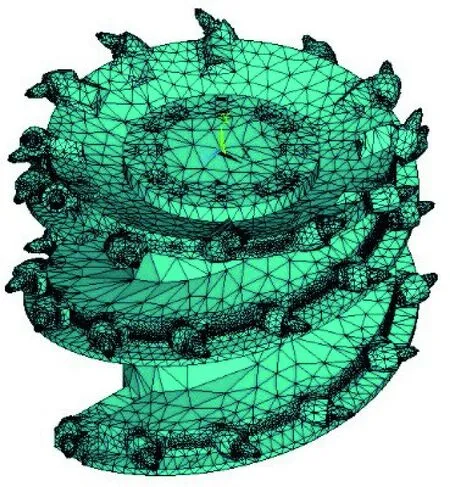

利用Pro/E建立采煤机整机模型,通过无损接口导入到ADAMS中,在ANSYS中设置螺旋滚筒材料特征、创建关键点、赋予质量单元、确立外联点和划分网格等操作,生成ADAMS可识别的mnf模态中性文件如图8所示,柔性化的螺旋滚筒替换螺旋滚筒的刚性模型,仿真得到可视化螺旋滚筒的最大应力值位置、频率振型图危险点和振幅最大值位置和规律,建立采煤机刚柔耦合模型如图9所示。

图8 螺旋滚筒模态中性文件Fig.8 Spiral drum’s modal neutral file

图9 采煤机刚柔耦合虚拟样机模型Fig.9 Rigid-flexible coupling virtual prototype model of shearer

3.2 螺旋滚筒刚柔耦合分析结果

将图6,7中获得的截齿载荷文本导入ADAMS中,在滚筒截齿上施加与其自身截齿编号相对应的三向力和三向力矩。根据采煤机螺旋滚筒的转数,保证在仿真过程中可以采集到足够的数据样本,至少需要螺旋滚筒旋转2个周期以上,因此设置仿真时间3 s,仿真步长0.001 s,选用Wstiff积分器,进行采煤机刚柔耦合虚拟样机仿真。ADAMS后处理模块显示该采煤机在含夹矸煤层工况下工作时前截割部受载较后截割部更严重,因此研究对象为前截割部。前截割部螺旋滚筒应力云图、最大应力点曲线如图10,11所示。

图10 螺旋滚筒应力云图Fig.10 Spiral drum stress nephogram

图11 螺旋滚筒最大应力节点曲线Fig.11 Spiral drum maximum stress node curve

由图10,11可知,前截割部螺旋滚筒在2.172 2 s最大等效应力值为869.306 7 MPa,经计算安全系数为1.467,最大等效应力值节点位于截齿齿尖。

基于ANSYS对螺旋滚筒进行固有模态频率分析,分析结果显示零件在自由状态下的前6阶模态固有频率为0或接近0,属于刚性模态,不影响零件的振动特性,研究不予考虑,经整理零件的固有频率分析结果见表2。

表2 螺旋滚筒固有模态频率

通过ADAMS/Vibration分析采煤机刚柔耦合模型的受迫振动特性。在Input Channel中添加截齿受载的频域曲线作为外部激励,选择PSD作为激励参数,施加位置为截齿齿尖处,根据采煤机刚柔耦合动力学仿真结果,建立输出通道,测试点依次选择螺旋滚筒最大应力位置点,进行位移响应振动分析,仿真频率设置为0.001~50 Hz,步数设置为2 500步。得到系统模态如图12所示,系统前30阶模态频率见表3。

图12 系统模态Fig.12 System modal

观察图12的系统模态实部全部小于0,表明建立的采煤机稳定性较高。螺旋滚筒的1~6阶模态振型云图较稳定。7~12阶模态振型图的频率相对于其他阶频率较低,且采煤机工作中容易出现低频振动失效,为观察螺旋滚筒模态振型特点及规律,以7~12阶的模态振型云图为例,如图13所示。

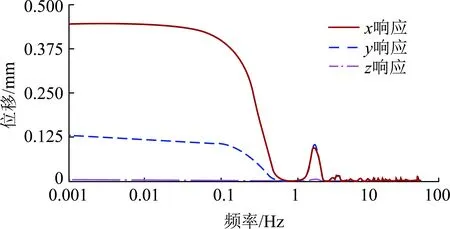

由图13可知,螺旋滚筒截齿齿尖合金头处发生振动变形,截齿作为螺旋滚筒主要工作零件,会受到复杂多变的载荷作用,螺旋滚筒测试点位移频率响应如图14所示。

由图14可知,螺旋滚筒测试点的位移响应曲线的数值均在0.001~0.1 Hz低频段内较高,且,,三个方向的位移响应差别较大,各方向的响应曲线有明显的不同,其中螺旋滚筒测试点在方向振动最剧烈,方向振动情况次之,方向振幅最小,其中螺旋滚筒截齿测试点位移响应最大值为0.452 7 mm,仿真结果为螺旋滚筒的可靠性分析提供数据支持。

表3 系统前30阶模态频率

图13 螺旋滚筒第7~12阶模态振型Fig.13 Drum model shape diagram for order 7~12

图14 螺旋滚筒截齿处位移响应Fig.14 Pick displacement response

3.3 螺旋滚筒可靠性灵敏度分析

螺旋滚筒截齿受到强烈的冲击载荷作用会导致磨损甚至脱落,影响螺旋滚筒截割效率,根据仿真结果,对螺旋滚筒进行应力可靠性分析、频率可靠性分析、振幅可靠性分析及相应的设计变量可靠性灵敏度分析。

设计变量的选取

螺旋滚筒是采煤机主要工作机构,其设计变量选取的是否合理直接影响其工作可靠性。牵引速度是采煤机的主要运动学参数,螺旋滚筒的动力学特性与其关系密切,螺旋滚筒直径和宽度是螺旋滚筒主要的外形尺寸,会对螺旋滚筒振动特性产生影响,螺旋升角是决定截齿相对位置的变量,对螺旋滚筒受载具有影响。综合上述分析以牵引速度、螺旋滚筒直径、螺旋升角、螺旋滚筒宽度和截线距为设计变量,初始值为=[4,1 150,14,800,60],设计参数服从高斯分布,设计变量概率统计特性见表4。

表4 螺旋滚筒设计变量概率统计特性

螺旋滚筒应力可靠性及可靠性灵敏度分析

建立不同设计变量的螺旋滚筒模态中性文件,进行刚柔耦合动力学仿真,根据设计变量与螺旋滚筒最大应力关系,结合螺旋滚筒材料力学特性和应力-强度干涉数学模型构造思想,建立螺旋滚筒应力极限状态函数(,,,,):

(22)

式中,为螺旋滚筒屈服强度;(,,,,)为螺旋滚筒应力优化设计评价函数。

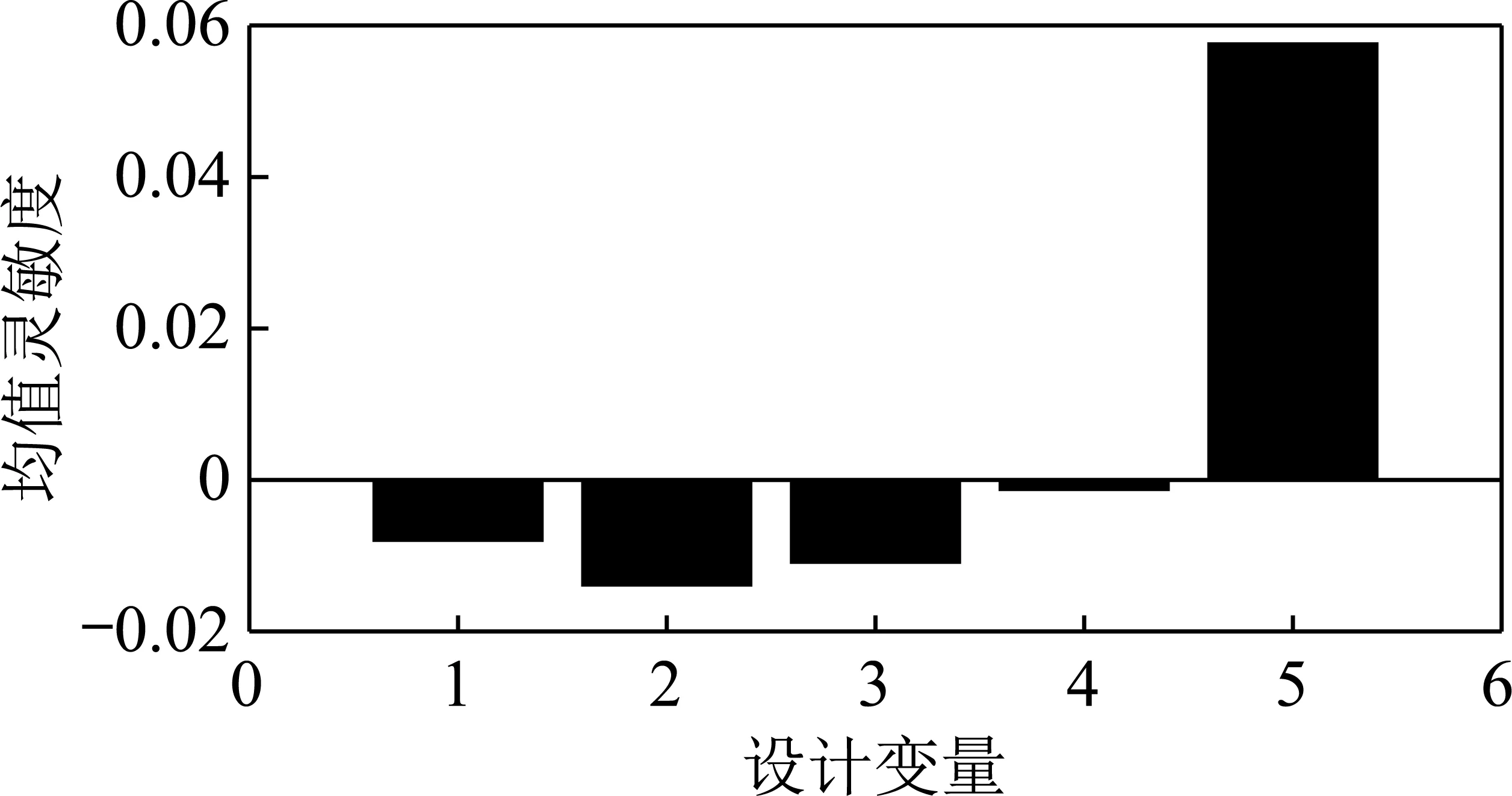

由1.3节的式(14)~(21)得到滚筒设计变量应力可靠性均值量纲一化灵敏度,如图15所示。

图15 螺旋滚筒设计变量应力可靠性均值量纲一化灵敏度Fig.15 Drum dimensional normalization meansensitivity of stress

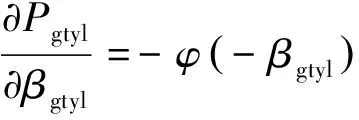

螺旋滚筒频率可靠性及可靠性灵敏度分析

据可靠性分析的干涉理论,采煤机螺旋滚筒发生共振失效的状态函数gtpl为

(23)

其中,gtpl为采煤机整机系统第阶激振频率;gtpl为螺旋滚筒第阶固有频率。根据1.2节中的式(8)~(13),结合表2~3的螺旋滚筒固有频率和采煤机系统激振频率,得到螺旋滚筒频率可靠度为=0.924 8。螺旋滚筒频率可靠度的设计变量均值灵敏度为

(24)

根据设计变量的概率统计特性(表4),利用拉丁抽样方法对其进行64次抽样,试验数据作为神经网络的训练样本,样本数据见表5。

表5 滚筒拉丁抽样数据样本

(25)

式中,为隐含层至输出层的阈值;k为隐含层至输出层的权值;(·)为隐含层的传递函数;为输入层至隐含层的阈值;为输入层至隐含层的权值。

神经网络经过83步迭代训练后,训练样本逼近误差达到目标误差10,训练误差如图16所示。

图16 螺旋滚筒神经网络训练误差Fig.16 Drum neural network training error

将神经网络训练得到的固有频率非线性函数,结合式(24),得到设计变量的均值灵敏度如图17所示。

图17 螺旋滚筒设计变量频率可靠性均值量纲一化灵敏度Fig.17 Mean dimensional sensitivity of drum designvariable frequency reliability

螺旋滚筒振幅可靠性及可靠性灵敏度分析

根据包含不同滚筒设计变量的采煤机刚柔耦合虚拟样机振动仿真结果,根据设计变量与螺旋滚筒振幅的关系,结合应力-强度干涉理论,建立螺旋滚筒振幅极限状态函数:

0061 8+0539 8

(26)

式中,为螺旋滚筒极限振幅;(,,,,)为螺旋滚筒振幅优化设计评价函数,由1.3节中的式(14)~(21)得到滚筒设计变量振幅可靠性均值量纲归一化灵敏度,如图18所示。

图18 螺旋滚筒设计变量振幅可靠性均值量纲一化灵敏度Fig.18 Mean dimensional sensitivity of drumdesign variable amplitude reliability

3.4 基于相关失效模式的螺旋滚筒可靠性灵敏度分析

通过螺旋滚筒应力可靠性、频率可靠性和振幅可靠性分析可知,螺旋滚筒工作时存在3种失效形式,分别是应力失效、共振失效和振幅失效,失效模式之间是存在相关性,需综合考虑失效模式共同作用下的螺旋滚筒可靠性及设计变量的可靠性灵敏度。

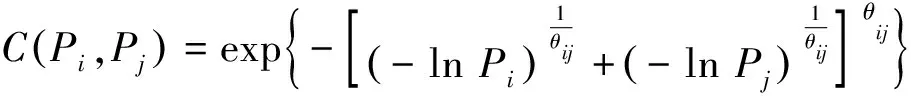

当考虑应力失效、共振失效和振幅失效3种失效模式时,得到基于二元Gumbel Copula函数的螺旋滚筒失效概率为

(27)

式中,为螺旋滚筒失效概率;为螺旋滚筒应力失效概率;为螺旋滚筒共振失效概率;为螺旋滚筒振幅失效概率;(,)为失效形式和失效形式的相关系数,表达式为

(28)

式中,为二元Gumbel Copula函数系数。

(,,)=((,),)

(29)

经计算,螺旋滚筒相关失效模式可靠度为=1-=0832 4。

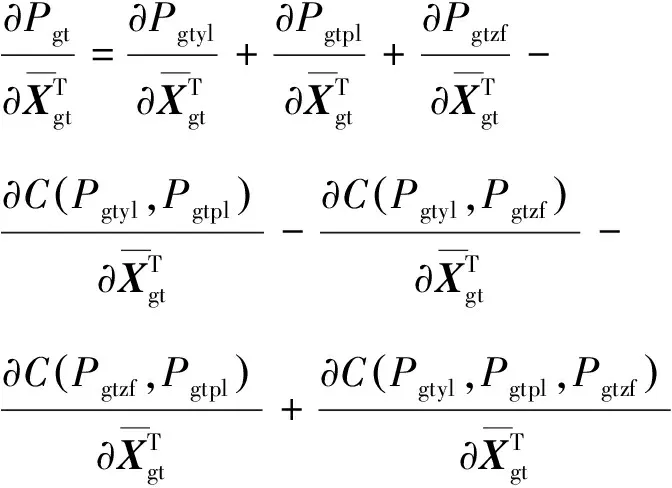

当考虑应力、共振和振幅相关失效时,螺旋滚筒失效概率对设计变量均值可靠性灵敏度为

(30)

式中,为滚筒设计变量,其概率统计特性参见表4。

式(30)中螺旋滚筒设计变量的应力失效概率均值可靠性灵敏度为

(31)

螺旋滚筒应力失效概率对可靠度指标的偏导数:

(32)

式中,为求正态分布函数值。

式(30)中螺旋滚筒应力失效概率和共振失效概率相关系数对设计变量的均值可靠性灵敏度为

(33)

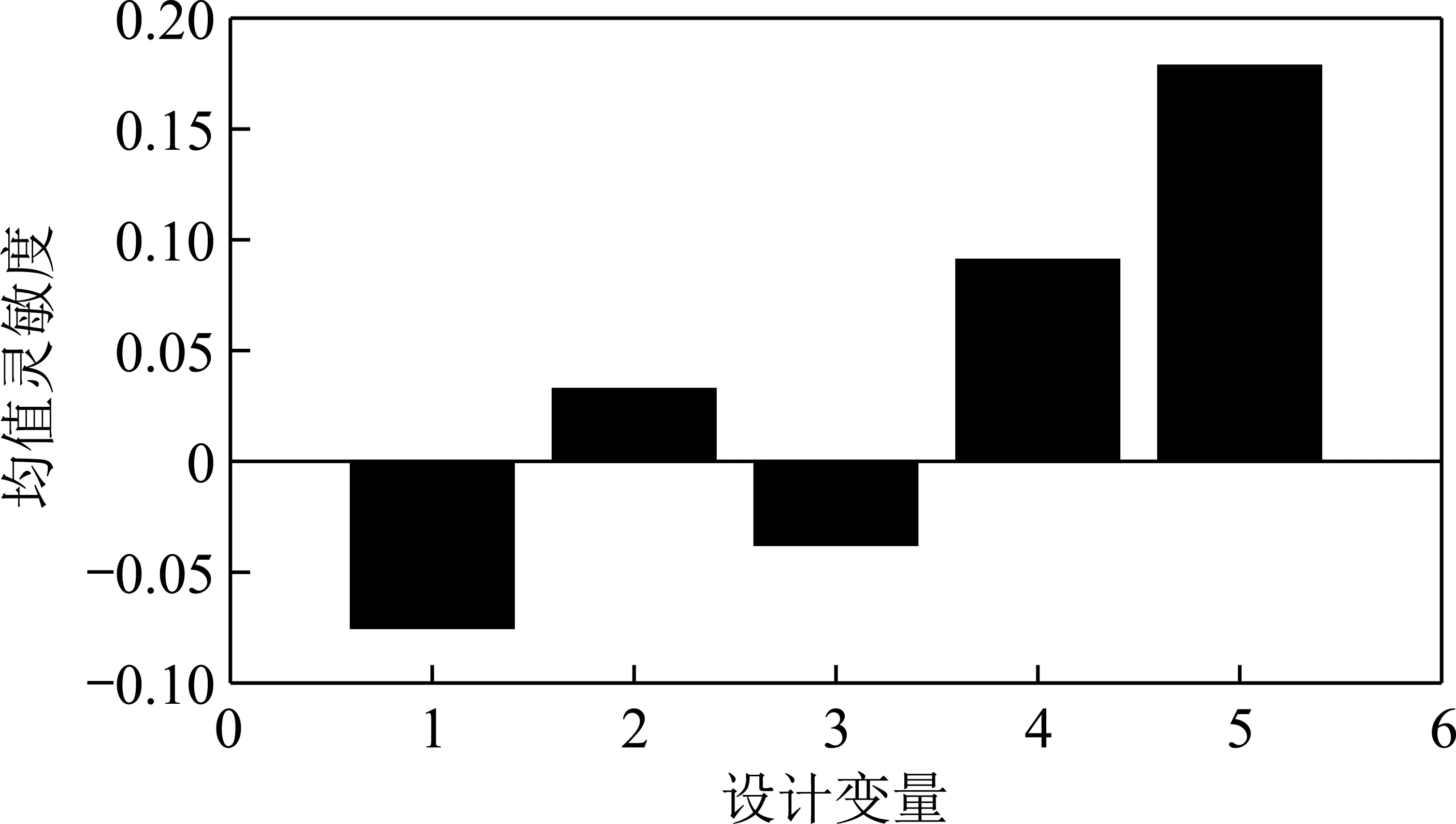

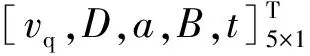

对滚筒相关失效模式设计变量均值灵敏度进行量纲一化处理:根据已知设计变量的概率统计信息,由式(28)~(33)计算螺旋滚筒设计变量在应力失效、共振失效和振幅失效3种相关失效模式下的均值灵敏度,并进行量纲一化处理,得到螺旋滚筒设计变量的相关失效模式均值量纲一化灵敏度,如图19所示。

图19 螺旋滚筒相关失效模式的设计变量均值量纲一化灵敏度Fig.19 Mean dimensional sensitivity of drum design variablefor related failure modes

4 基于结构进化的螺旋滚筒可靠性优化设计

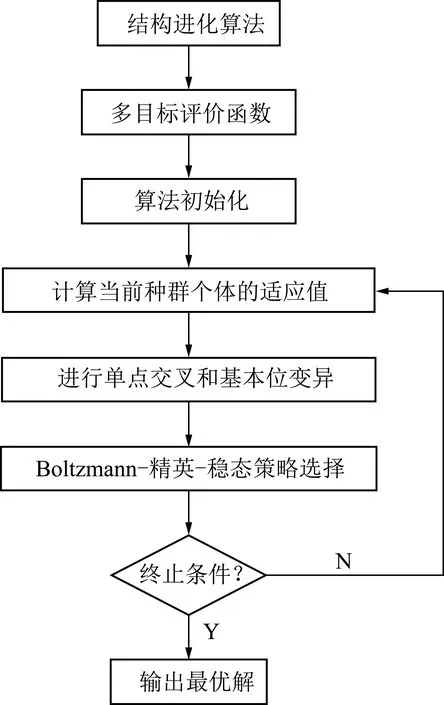

基于Rastringin函数,选择Boltzmann策略、精英策略和稳态策略相结合的混合策略,交叉方式选择单点交叉,变异方法选择基本位变异的结构进化算法对问题进行求解。结构进化算法的程序流程如图20所示。

图20 结构进化算法流程Fig.20 Structure evolution algorithm flow

螺旋滚筒可靠性优化设计的要求是:提高可靠度,同时降低设计变量对可靠度的影响程度。结合可靠性分析结果和结构进化算法,对螺旋滚筒进行可靠性优化设计,寻求最优的设计变量。

螺旋滚筒可靠性优化设计的设计变量为

=[,,,,]

(34)

螺旋滚筒可靠性优化设计的状态函数为

(35)

式中,为状态函数间权值系数,均取1/3。

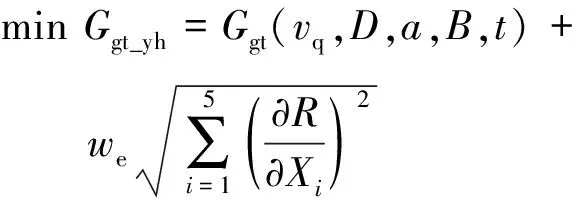

根据系统可靠性优化设计的要求,引入可靠性灵敏度函数,搭建螺旋滚筒可靠性稳健优化设计总体函数为

(36)

式中,为考虑可靠性灵敏度优化设计的权重系数。

根据螺旋滚筒与采煤机的装配关系,得到设计变量的约束条件为

(37)

选取种群大小为100,建立初始种群,最大进化数为500,停止迭代数为500,适应度函数值偏差设定为10,在约束条件范围内,利用结构进化算法对式(36)建立的螺旋滚筒可靠性稳健优化设计总体函数进行优化设计,种群进化完毕、算法停止后,获得算法预测的最优个体。对最优个体反归一化并圆整后,得到最优设计变量,见表6。

表6 最优设计变量

根据优化后的设计变量,基于Pro/E和ANSYS重新建立螺旋滚筒的三维实体模型和有限元模型,在ADAMS中替换优化前的模态中性文件,添加截齿三向力和三向力矩,进行刚柔耦合虚拟样机仿真,得到优化后螺旋滚筒的应力云图,如图21所示;优化后固有频率见表7;整理优化前、优化后的动力学指标,见表8。

图21 优化后螺旋滚筒等效应力云图Fig.21 Optimized drum equivalent stress nephogram

表7 优化后螺旋滚筒固有模态频率

表8 螺旋滚筒动力学指标

结合图21和表8可知,优化后螺旋滚筒最大应力为770.035 1 MPa,较优化前降低11.42%;优化后的螺旋滚筒固有频率得到提升;优化后螺旋滚筒振幅为0.361 6 mm,较优化前降低20.12%,动力学指标得到改善,说明结构进化算法预测的有效性。对优化后的螺旋滚筒进行可靠性分析和设计变量灵敏度分析,结果如表9和图22所示。

表9 可靠度指标

图22 优化后设计变量均值量纲一化灵敏度Fig.22 Mean sensitivity of design variables after optimization

为验证优化后的螺旋滚筒是否满足使用要求,依托合作企业,根据优化结果设计的MG400/951-WD新型薄煤层采煤机,在含夹矸煤层的兖州煤业本部煤矿工作面进行工业性试验并正式投产,如图23所示。

图23 工业性试验Fig.23 Industrial test

工业性试验和投产使用至今,螺旋滚筒除正常磨损外,未出现可靠性失效情况,工作5.54~6.23刀/d,实现日均截割1 530 m,产煤9 000~10 000 t/d,螺旋滚筒工作性能可靠稳定。年产量由120万t提升至300万t。表明该螺旋滚筒能够对含夹矸煤层进行破碎,达到设计要求。

5 结 论

(1)模拟得到螺旋滚筒截割夹矸煤层的瞬时负载,通过刚柔耦合可靠性分析和振动分析,得到螺旋滚筒的应力分布规律、振动特性和采煤机系统模态频率。

(2)利用神经网络,得到螺旋滚筒应力可靠度、频率可靠度、振幅可靠度及相应的设计变量可靠性灵敏度数值。发现牵引速度、滚筒直径、螺旋升角、滚筒宽度的均值增加,结果会使滚筒更加不可靠,截线距的均值增加,结果会使滚筒更加可靠。设计变量中与螺旋滚筒可靠性关系最大的为截线距,最小的为螺旋滚筒宽度。

(3)基于灵敏度分析结果,得到优化后螺旋滚筒最大应力为770.035 1 MPa,与优化前比较降低11.42%;优化后的螺旋滚筒固有频率得到提升;优化后螺旋滚筒振幅为0.361 6 mm,与优化前比较下降20.12%,螺旋滚筒设计变量对其可靠性的影响程度降低,优化后螺旋滚筒可靠度由0.832 4提高至0.988 5。

(4)将刚柔耦合虚拟样机技术与可靠性灵敏度设计理论、神经网络、共振失效准则、相关失效理论和结构进化算法相结合,为设计高可靠性采煤机螺旋滚筒提供更快速、可靠的技术手段。