粒径对褐煤非薄层干燥及干燥褐煤自燃与复吸特性的影响

2022-06-03张一昕贾文科王如梦郭凡辉武建军

张一昕,贾文科,郭 旸,王如梦,郭凡辉,武建军

(1.中国矿业大学 国家煤加工与洁净化工程技术研究中心,江苏 徐州 221116;2.中国矿业大学 化工学院,江苏 徐州 221116)

褐煤是我国以煤炭为主导的能源体系的重要组成部分,已探明储量超过1 300亿t,占全国煤炭储量的13%以上。褐煤具有反应活性高、挥发分高、污染物含量低等优势,具有广阔的应用前景。近年来,我国褐煤的开采量逐渐增加,成为部分区域的主要能源来源。然而,褐煤的水分高,其中云南昭通地区褐煤的含水量高达50%以上,脱水成为褐煤高效利用的必要前提,开发高效的褐煤脱水技术具有重要意义。

近年来国内外学者对褐煤干燥进行了广泛的研究,针对煤-水间作用机理、煤炭特性与脱水机制间的关系等进行了大量研究,开发了不同的脱水技术。按照水分从煤中脱除的方式,脱水技术分为蒸发脱水和非蒸发脱水,前者包括热烟气干燥、流化床干燥、微波干燥、过热蒸汽干燥等,后者包括溶剂萃取脱水、水热脱水、热压脱水等。目前,蒸发干燥技术应用较为普遍,其中干燥温度和颗粒粒径是影响干燥过程的主要因素。沈望俊等研究发现将褐煤干燥到同样水分,当温度从70 ℃增加至120 ℃时,总干燥时间缩短44.4%,当粒径从0.6~1.6 mm 减小至0.5~0.6 mm 时,总干燥时间减少了63.6%。较高的干燥温度可以提高干燥速率,同时随着干燥温度的升高,褐煤表面活性含氧官能团会逐渐分解,含氧官能团的分解有利于降低褐煤的亲水性和自燃倾向性。张振华等进行的褐煤红外干燥特性实验结果表明,粒径小的褐煤样品在相同干燥条件下具有更高的干燥速率。张衡对粒径为1,5,10 mm褐煤在190~220 ℃、静止状态下的干燥特性进行了对比实验,结果表明粒径为1 mm 褐煤的干燥速率最大。粒径同样对干燥后褐煤的复吸与自燃特性具有重要影响,ZHANG等对不同粒径干燥后褐煤的复吸过程与自燃倾向性进行了研究,结果表明粒径的增大对干燥后复吸与自燃具有显著的抑制作用。然而,这些研究所采用的样品粒径变化范围较小,同一研究中所涉及的粒径组数较少,对粒径大范围变化影响下的褐煤干燥与复吸特性认识不够充分。

此外,对褐煤干燥与复吸的研究多以单颗粒或薄层状态的样品为对象,对干燥过程动力学的研究多采用经验公式拟合的方法,假设样品内部温度、水分均匀,忽略样品表面与内部温度、水分的差异。而实际干燥过程中褐煤物料厚度往往超过薄层干燥的上限,样品表层和内部温度、水分的差异显著,样品内部的温度梯度、湿度梯度以及颗粒堆积时形成的颗粒间间隙对传热传质均有重要影响,表现出与单颗粒、薄层状态下不同的干燥特性;且干燥后的褐煤多进行堆放,其自燃、复吸特性也与单颗粒、薄层状态下不同。因此,在非薄层状态下褐煤的干燥及干燥褐煤自燃与复吸特性的研究,对工业应用具有更准确的指导。

笔者对不同粒径的昭通褐煤在50 mm×50 mm×50 mm网篮中的非薄层干燥过程进行实验研究,测定了非薄层干燥过程中不同粒度、温度下昭通褐煤水分变化,分析了非薄层干燥机理,通过数值模拟方法研究了非薄层干燥过程样品温度、水分分布,并在中试装置上进行实验验证;采用交叉点温度法与绝热氧化速率法研究了干燥后褐煤的自燃特性;最后,将干燥后的褐煤样品置于网篮中,测定了其非薄层状态下的复吸特性,并与薄层状态下的复吸特性进行对比。

1 实 验

1.1 样 品

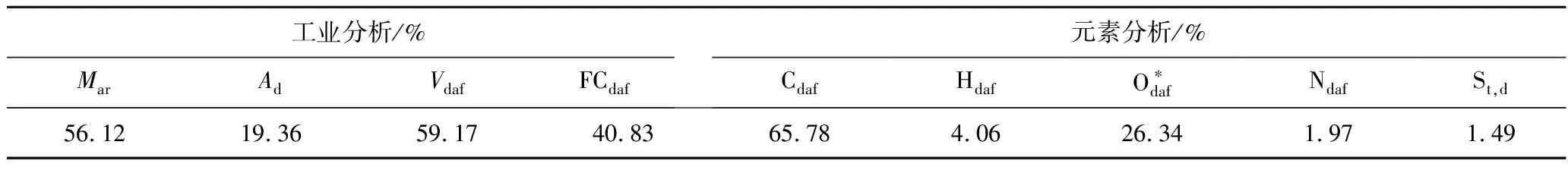

本实验选用高水分的云南昭通褐煤作为研究对象,经破碎处理后得到以下不同粒度的样品:<1,1~2,2~5,5~10,30,50 mm(其中30 mm和50 mm样品为分别手工切割的立方体)。采用5E-MAG6700型全自动工业分析仪和德国Elementar元素分析仪分别对昭通褐煤进行工业分析、元素分析测定,数据见表1。

表1 昭通褐煤样品的工业和元素分析

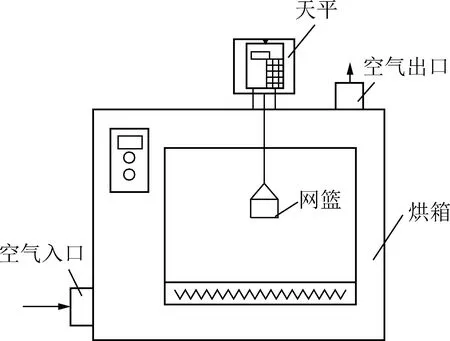

1.2 褐煤干燥特性实验

采用自行搭建的褐煤非薄层干燥实验系统开展实验研究,实验装置如图1所示。在干燥实验中,将褐煤样品放置于金属丝网(200目)制成的尺寸为50 mm×50 mm×50 mm的网篮中,然后将网篮放入已预热至设定温度的恒温箱中,并挂在与天平相连接的金属丝线上,干燥实验开始后天平自动记录样品的质量变化。

图1 褐煤非薄层干燥实验装置示意Fig.1 Schematic diagram of lignite non-thin layerdrying experimental device

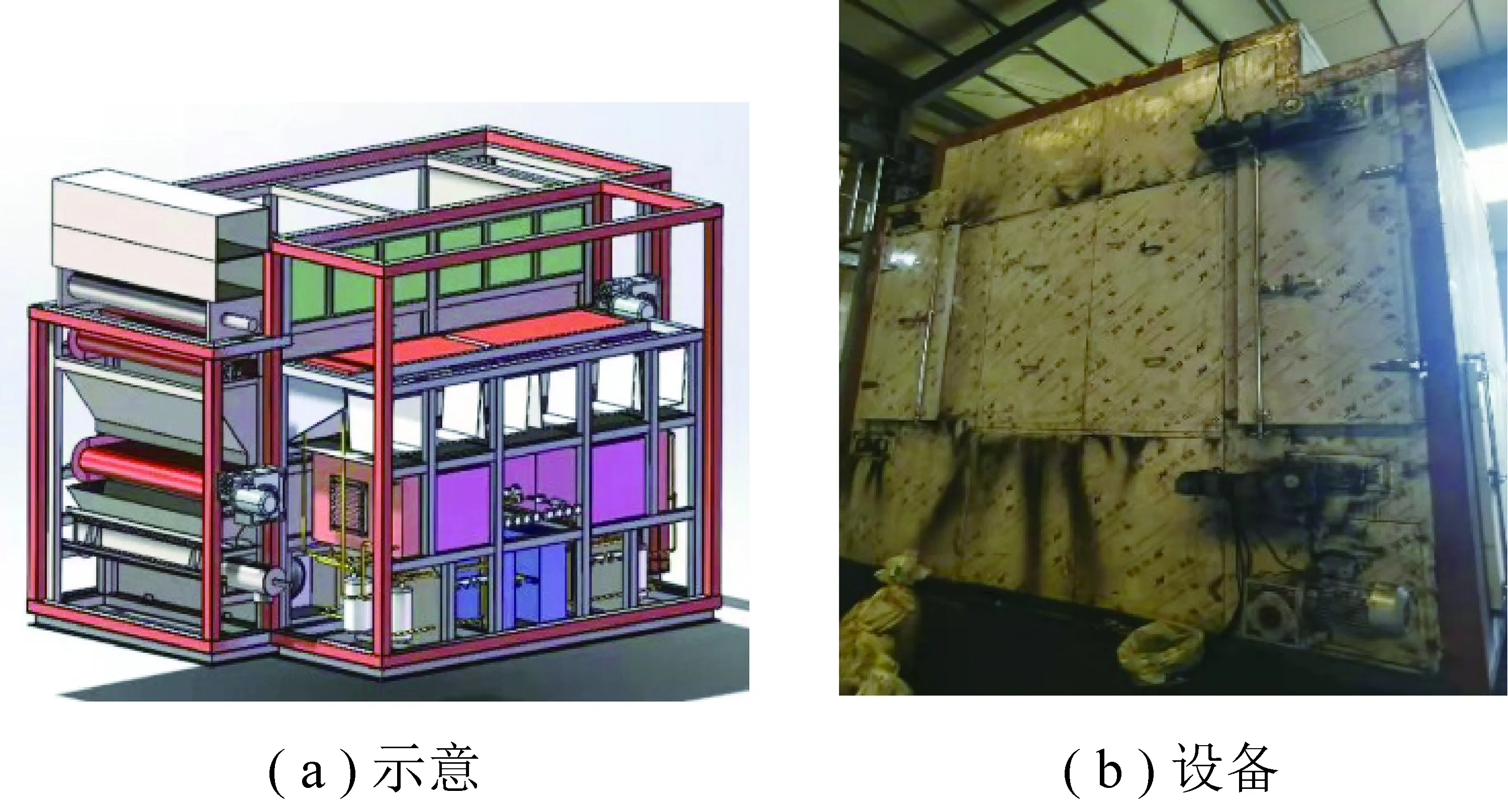

采用自行搭建的褐煤非薄层干燥中试装置(图2)进行中试实验,装置外形尺寸为4 560 mm×3 210 mm×4 850 mm,设计处理量为1 t/h,干燥温度为160 ℃,褐煤物料厚度为100 mm。为便于测试,在样品中间放置多个100 mm×100 mm×100 mm的网篮,并装满褐煤样品,分别在不同时刻取出,测定褐煤平均水分变化;在其中一个网篮距离样品表面10 mm处和样品中心处分别布置热电偶,以监测样品温度变化。

图2 褐煤非薄层干燥中试装置Fig.2 Pilot device of lignite non-thin layer drying

1.3 褐煤复吸特性实验

将一定质量干燥后的褐煤样品置于由金属丝网制成的尺寸为50 mm×50 mm×50 mm的网篮中,称量后将网篮置于BPS-250CL型恒温恒湿箱(上海一恒科技有限公司)内,设置温度为30 ℃、相对湿度为95%。测试开始后,前12 h每隔2 h称量一次样品质量,之后每隔12 h称量一次,记录质量变化。

复吸过程中任意时刻样品的水分复吸率(每克样品复吸水分的质量)为

(1)

式中,为水分复吸率,%;,分别为复吸前、后样品的质量,g。

1.4 褐煤自燃特性实验

本研究采用交叉点温度法与绝热氧化速率法测定干燥后褐煤的自燃特性。交叉点温度测定方法参照文献[3]确定。将样品置于由金属丝网制成的尺寸为50 mm×50 mm×50 mm的网篮中,在样品的几何中心插入K型热电偶,将其放入程序控温炉内。程序控温炉初始温度设定为30 ℃,空气气氛,放入样品后检测样品中心温度,当样品中心温度与炉内初始温度相差小于±0.5 ℃时,设置程序控温炉以1 ℃/min的升温速率加热,通过计算机程序记录样品中心温度与炉内温度,直至样品中心温度超过炉内温度。样品中心温度与炉内温度变化曲线交叉点处的温度记为交叉点温度(CPT),交叉点温度越高,样品自然倾向性越低。每个样品测试3次,误差小于±1.5 ℃。

绝热氧化速率是指在绝热氧化过程中,煤样在40~70 ℃内的平均升温速率,记作(℃/h),越低,样品自然倾向性越低。在绝热氧化速率测定过程中,采用绝热装置和绝热措施将煤在低温阶段产生的微小热量保留在煤样中,随着褐煤氧化产热的逐渐积累,实现煤样温度的不断升高,排除环境因素对煤样氧化升温过程的干扰。绝热氧化速率测定方法按照参考文献[16]确定。称取100 g煤样置于绝热煤样罐中,设置控温箱温度在40 ℃,向绝热煤样罐中持续通入流量为50 mL/min的氮气,直至煤样的温度稳定保持在40 ℃。然后将氮气切换为空气,控制流速为50 mL/min,利用数据采集系统实时采集煤样温度,并利用温度控制系统调节控温箱温度,使温控箱温度与煤样温度保持一致,测试过程在煤样温度达到100 ℃后结束。每个样品测试3次,误差小于±0.1 ℃/h。

1.5 干燥过程数值模拟

当恒温箱内温度到达设定值后将褐煤样品放入,随着褐煤样品温度的升高,样品会因热传导、热对流、热辐射等作用发生能量或质量的交换,由表层到内部逐渐失去水分。

数值模拟研究中,对褐煤干燥传热传质过程做出如下假设:在颗粒尺度上假设骨架颗粒为具有均匀结构的球体;颗粒内部传质主要依靠扩散;水分相变均发生在颗粒尺度;以样品平均粒径作为计算粒径。依据质量守恒、能量守恒、动量守恒定律等建立干燥过程模型。

褐煤颗粒本质上是一种多孔介质,在本研究中将褐煤样品视为均质模型,多孔介质模型的动量方程具有附加的动量源项,以考虑褐煤颗粒对流动的影响,参照石晋菘的研究建立多孔介质模型。褐煤干燥过程中水分蒸发采用Lee模型描述;由于炉内流速较低,黏度模型选用层流模型;辐射模型选用DO辐射模型;水分干燥过程涉及液态水向汽态水的转化,选用Mixture多相模型;昭通褐煤物性参数参照万克记的研究设定。

根据上述传热传质平衡方程组与计算模型,结合干燥过程边界条件,采用Spaceclam软件建立了样品几何模型,通过Fluent软件对非薄层干燥过程中褐煤样品的温度、水分分布进行数值模拟。

2 结果与讨论

2.1 粒度对昭通褐煤干燥特性的影响

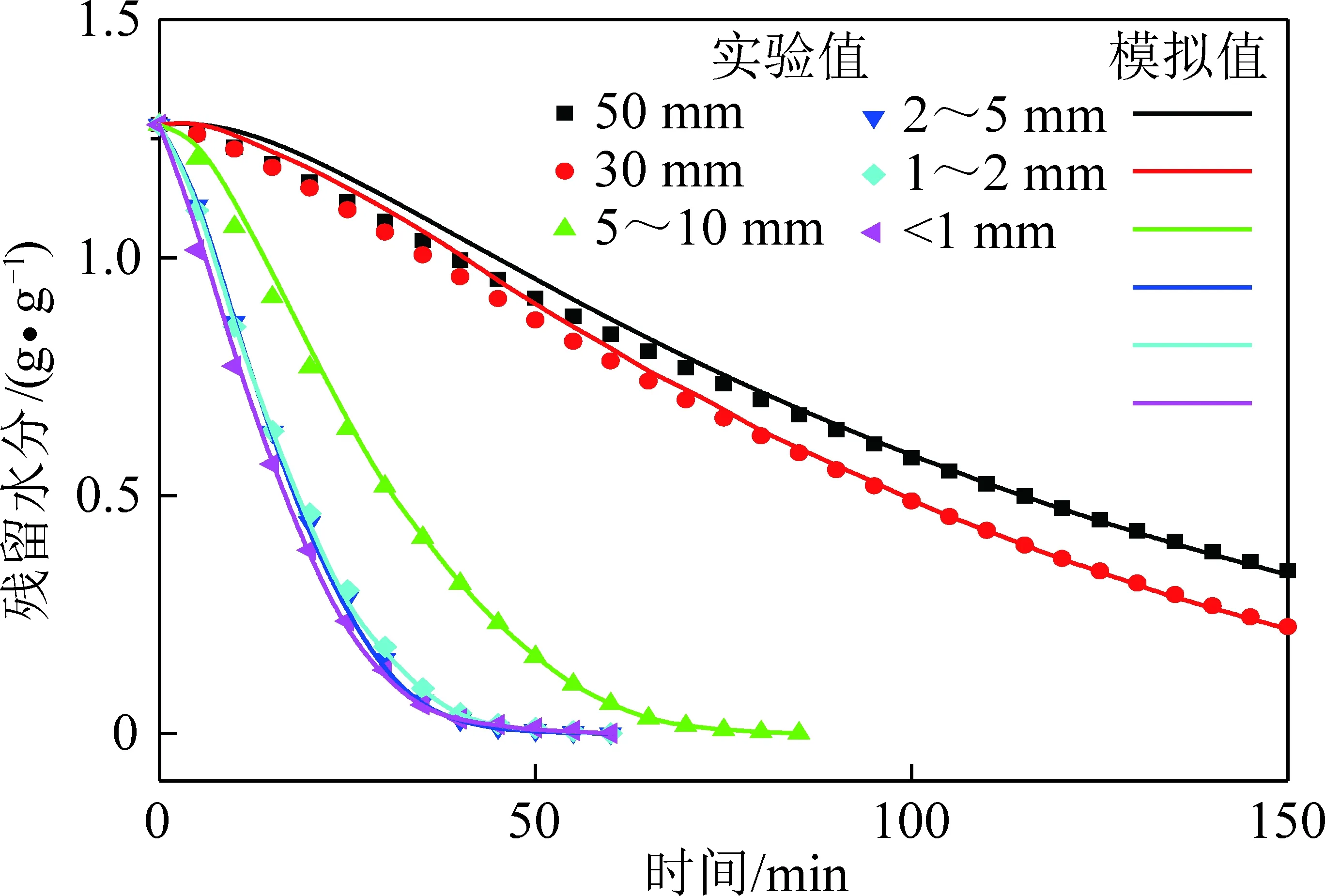

不同粒度昭通褐煤干燥过程残留水分随时间变化曲线如图3所示,在2种干燥温度下,粒度对干燥过程中昭通褐煤残留水分随时间变化的影响具有相同的趋势。在干燥温度相同、褐煤粒度较大时,其残留水分下降较为缓慢,达到相同水分所需要的干燥时间大幅提升。在160 ℃时,粒度为2~5mm的样品水分降至0.5 g/g仅需约18 min,而粒度为50 mm的样品需要约115 min。褐煤粒度越大,比表面积越小,在干燥过程中,颗粒内部水分迁移所通过的路径也就越长,水分迁徙的阻力也越大。同时,褐煤颗粒粒度越大,热量向颗粒内部传递的速度也越慢,导致颗粒内部水分向外传递的驱动力较低。在2种不同干燥温度下,随着褐煤粒度的减小,褐煤干燥过程中残留水分降低明显加快。在颗粒粒度减小时,颗粒中原来的大孔和不连续孔,在破碎成小颗粒的过程中变为中、小孔和连续的孔隙,这增加了颗粒的比表面积,有利于水分的迁移。褐煤内部孔隙结构是毛细管力大小的关键因素,而温度、湿度等外界因素只是影响毛细管中水分的迁移,粒度的减小对干燥速率的提升有促进作用。但是在相同干燥温度下,粒度为2~5,1~2,<1 mm的3种褐煤样品的残留水分随时间变化曲线没有显著差异。张振华等对锡林郭勒褐煤薄层干燥实验研究发现,粒径范围为6~3,3~1,1.0~0.5,0.50~0.25和<0.25 mm的样品干燥所需时间分别为37.8,30.6,15.8,13.0和11.4 min,随着粒度的减小,干燥速率逐渐增大。在薄层干燥情况下,颗粒粒径减小所导致的颗粒内部水分扩散到表面的路径缩短与颗粒内部传热的加快对干燥过程的影响占据主导作用。在本研究所涉及的非薄层干燥中,煤层内部与表面的传热传质阻力不可忽略,样品温度、水分处于不均匀状态,随着粒度的减小,颗粒间孔隙逐渐减小,煤层内部的传热传质阻力逐渐提升,抵消了粒度降低所带来的颗粒内部传热传质阻力降低的优势,导致在褐煤粒度较小时,进一步降低其粒度对干燥过程没有促进作用。可以认为在褐煤非薄层干燥中存在临界粒度,在小于临界粒度时进一步降低粒度对褐煤干燥没有促进作用,本研究中昭通褐煤的临界粒度范围为2~5 mm。

图3 不同粒度昭通褐煤残留水分随时间变化曲线Fig.3 Variation of the residual moisture content of Zhaotonglignite with different particle size as a function of time

不同粒度昭通褐煤在120 ℃和160 ℃下干燥速率随时间变化曲线如图4所示。在干燥的初始阶段,较小粒度的样品具有较高的干燥速率,但是在临界粒度(2~5 mm)下进一步减小粒度,干燥速率不会继续提升,与图3的变化趋势相一致。ZHANG等对粗颗粒褐煤干燥特性进行了实验与数值模拟研究,结果表明Huolinhe褐煤和Hailaer褐煤粒度在30~15 mm,其干燥速率了随粒度减小逐渐增加,与本研究的结果一致。沈望俊等研究了0.5~0.6,0.6~1.6,1.6~4.0 mm三种粒径的锡盟褐煤薄层干燥特性,在其他干燥条件相同的情况下,随着粒度的减小,褐煤干燥速度不断加快,蒋雯菁等对云南昭通褐煤薄层干燥特性研究中,在0.6~1.7,1.7~2.5,2.50~4.75 mm粒度范围内发现了类似的规律,但是当云南昭通褐煤粒度为0.053~0.125,0.125~0.250,0.25~0.60 mm时,粒度的减小仅导致了干燥速率的缓慢增加。孙晓林等对平均粒径为0.034 4~0.758 9 mm的呼伦贝尔褐煤干燥特性研究发现,随着粒度的减小,干燥速率略有增大,但当粒度较小时,粒度因素对干燥过程的影响不明显。在薄层干燥中,粒度的降低对干燥速率的提升有持续的促进作用。在本研究所涉及的非薄层干燥中,在粒度小于5 mm时继续减小粒度,对干燥速率没有明显影响,与薄层干燥条件下具有显著差异,说明不同干燥方式下褐煤的干燥特性具有显著的不同。TAHMASEBI等对褐煤微波干燥特性的研究发现,随着颗粒粒径的减小,干燥速率逐渐降低,与热空气/烟气干燥中呈现出相反的趋势,也佐证了干燥方式对褐煤干燥特性具有重要的影响。

图4 不同粒度昭通褐煤干燥速率随时间变化曲线Fig.4 Variation of the drying rate of Zhaotong lignite withdifferent particle size as a function of time

不同粒度昭通褐煤干燥速率随残留水分变化曲线如图5所示,在不同温度、粒度条件下昭通褐煤的干燥速率均随着残留水分的降低先较快增加,然后逐渐降低。薄层干燥过程常划分为4个阶段:① 升速干燥阶段,此阶段为褐煤的升温过程,干燥速率快速增大,同时脱除少量外在水分;② 恒速干燥阶段,在此阶段自由水被脱除,干燥速率主要受水分蒸发速率影响,因此干燥速率维持不变;③ 第1降速干燥阶段,在此阶段颗粒内部水分扩散迁移与表面水分蒸发同时进行,主要为毛细管内结合水被脱除;④ 第2降速干燥阶段,在此阶段与褐煤孔隙壁面结合的单层水被脱除。本研究所涉及的非薄层干燥同样观察到了升速干燥阶段,但最大干燥速率显著低于褐煤薄层干燥研究中的最大干燥速率;同时本研究中没有观察到明显的恒速干燥阶段,也难以观察到第1降速干燥阶段与第2降速干燥阶段的分界点。在非薄层干燥的初始阶段,样品由表面到内部温度逐渐上升,水分随之脱除,干燥速率上升,在干燥温度为160 ℃时,粒度<1 mm的样品最大干燥速率可达到0.053 g/(g·min);但是由于样品内部温度较低、内部水分向外扩散存在阻力,样品表面、内部水分脱除速率不均,样品总体的最大干燥速率低于薄层状态下褐煤干燥的最大干燥速率。在薄层干燥的情况下,可以认为各颗粒处于大致相同的状态,而非薄层干燥的样品由表面到内部处于显著不同的状态(包括但不限于温度、水分与赋存状态)。如果把非薄层干燥的样品微分为若干不同的薄层,可以认为每个薄层都具有薄层干燥的4个不同阶段,但是不同薄层在同一干燥阶段的时间段存在差异,导致了非薄层干燥样品作为一个整体表现出了与薄层干燥显著不同的干燥特性。

图5 不同粒度昭通褐煤干燥速率随残留水分变化曲线Fig.5 Variation of the drying rate of Zhaotong lignite withdifferent particle size as a function of residual moisture content

2.2 干燥过程数值模拟

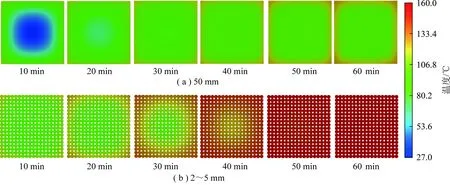

非薄层干燥过程中昭通褐煤残留水分随时间变化实验值与模拟值对比如图6所示,2者具有良好的一致性。图7,8给出了粒度为50 mm和2~5 mm的样品在干燥进行20 min时温度分布和残留水分分布三维云图,样品的温度和残留水分分布均呈现显著的梯度,样品外层具有较高的温度和较低的残留水分,中心区域具有较低的温度和较高的残留水分,说明非薄层干燥中样品由外层到中心的传热传质阻力不可忽略。

图6 不同粒度昭通褐煤残留水分随时间变化:实验值与模拟值对比(160 ℃)Fig.6 Variation of the residual moisture content of Zhaotong lignitewith different particle size as a function of time:A comparison ofexperimental and modeling results (160 ℃)

图7 干燥20 min时样品温度分布三维云图Fig.7 Three-dimensional cloud map of the temperaturedistribution of the sample after 20 min drying

图8 干燥20 min时样品残留水分分布三维云图Fig.8 Three-dimensional cloud map of the residual moisturecontent distribution of the sample after 20 min drying

图9,10给出了不同时刻样品中心截面温度分布和残留水分分布二维云图。在10 min时,50 mm粒径样品外层温度较为接近饱和温度100 ℃,中心区域温度仍未升高,2~5 mm粒径样品外层温度已经达到或略超过饱和温度,中心区域温度也已经接近饱和温度;50 mm粒径样品仅表层水分降低,而2~5 mm粒径样品外层区域水分含量已显著降低至小于1 g/g。随着干燥过程的进行,由样品外层到中心温度逐渐升高,蒸发界面逐渐向样品中心推进,水分由样品外层到中心逐渐被脱除。在50 min时,2~5 mm粒径样品干燥过程已基本结束,样品外层和中心区域温度均接近干燥温度、残留水分均趋近于0,而50 mm粒径样品仅外层区域超过了饱和温度,完成了蒸发干燥过程,中心区域温度接近饱和温度,但残留水分没有明显降低。在干燥过程中所有相同时刻,粒径为2~5 mm的样品与50 mm样品相比,其温度和残留水分分布均有更小的梯度;从样品的外层到中心区域,粒径为2~5 mm的样品均具有更高的温度和更低的残留水分,说明2~5 mm粒径的样品在非薄层干燥过程中具有更小的传热传质阻力,有利于能量从外层到中心区域和水分从中心区域到外层的传递。

褐煤非薄层干燥温度、残留水分分布云图均显示在干燥过程中样品表层和中心区域状态存在显著差异,温度、残留水分含量分布呈现分层现象,不可按照均匀分布处理,与褐煤薄层干燥特性存在明显差异,有必要对褐煤非薄层干燥进行深入的研究。

图9 不同时刻样品中心纵截面温度分布二维云图Fig.9 Two-dimensional cloud map of temperature distribution at the center longitudinal section of the sample at different times

图10 不同时刻样品中心纵截面残留水分分布二维云图Fig.10 Two-dimensional cloud map of residual moisture content distribution at the centerlongitudinal section of the sample at different times

2.3 昭通褐煤非薄层干燥中试实验

为进一步研究褐煤非薄层干燥特性,在褐煤非薄层干燥中试装置上对粒度为2~5 mm的昭通褐煤样品进行了干燥实验,监测了距离样品表面10 mm处和样品中心处的温度变化,并与模拟结果进行了对比,如图11所示。昭通褐煤非薄层干燥中试实验数据与模拟结果具有良好的一致性,说明前述对褐煤非薄层干燥的研究结果可应用指导实际褐煤干燥过程研究。

图11 昭通褐煤非薄层干燥中试实验残留水分、监测点温度随时间变化:实验值与模拟值对比(粒度2~5 mm,160 ℃)Fig.11 Variation of the residual moisture content and temperatureat monitoring points of Zhaotong lignite during non-thin-layer dryingpilot test as a function of time:A comparison of experimental andmodeling results (Particle size 2-5 mm,160 ℃)

2.4 粒度对干燥后昭通褐煤自燃特性的影响

粒度对干燥后昭通褐煤自燃特性的影响如图12所示,随着样品粒度的增大,交叉点温度与绝热氧化速率分别呈现出上升和下降的趋势,意味着其自燃倾向性降低。昭通褐煤样品粒度由<1 mm增大至50 mm,交叉点温度由148.2 ℃增加至203.5 ℃,绝热氧化速率由3.67 ℃/h降低至0.85 ℃/h。大量研究发现,煤样的粒度越小,其自燃倾向性越高。煤样的粒径越小,比表面积越大,较小的颗粒尺寸导致更大的颗粒表面暴露,并有利于氧扩散到颗粒内部,导致样品表面更多的活性位点发生氧化反应,释放更多的热量,使样品的升温速率加快,温度的升高又进一步促进活性位点氧化反应的进行,导致样品在更短时间内达到炉内温度(交叉点温度测定)或升温至70 ℃(绝热氧化速率测定)。

图12 粒度对干燥后昭通褐煤交叉点温度与绝热氧化速率的影响Fig.12 Effect of particle size on the crossing point temperatureand adiabatic oxidation rate of dried Zhaotong lignite

粒度为<1,1~2 mm时干燥后昭通褐煤的交叉点温度无明显差别,当粒度为2~5 mm时交叉点温度仅有小幅增加,可认为2~5 mm为影响昭通褐煤自燃特性的临界粒度。在利用交叉点温度对煤炭自燃倾向性的研究中发现,低于临界粒度时进一步降低粒度不会使交叉点温度随之降低。在粒度临界值处,氧气向煤样内部的扩散速率达到临界值,进一步降低粒度所带来的颗粒内部氧气扩散速率的提升,被颗粒间孔隙减小导致的氧气由样品外部向内部扩散速率的降低所抵消。FEI等采用交叉点温度法对低阶煤及其干燥产品自燃特性的研究中也报道了临界粒度的存在。

在绝热氧化速率的测试过程中,由于往绝热煤样罐底部通入一定流量的氧气,并由绝热煤样罐上部排出,使得氧气在样品中实现强制对流,不同于交叉点温度测试中的扩散方式。由于强制对流作用,颗粒间流体流速随着间隙截面的减小而增加,促进传热传质的进行;粒度的降低会同时促进颗粒内部和颗粒间的热质传递。因此,即使在达到交叉点温度测试的临界粒度,进一步降低粒度,昭通褐煤的绝热氧化速率仍有显著提升。

在交叉点温度测试中的传热传质方式与非薄层干燥中的传热传质方式类似,即样品外部与内部存在不可忽略的传热传质阻力;在绝热氧化速率测试中由于氧气强制对流的存在,可认为样品不同部位温度、氧气分布均匀,类似于薄层干燥研究中对样品各颗粒传热传质均匀的假设。在绝热氧化速率测定实验中未观察到临界粒度,而褐煤非薄层干燥与交叉点温度测定实验中均观察到临界粒度的存在。

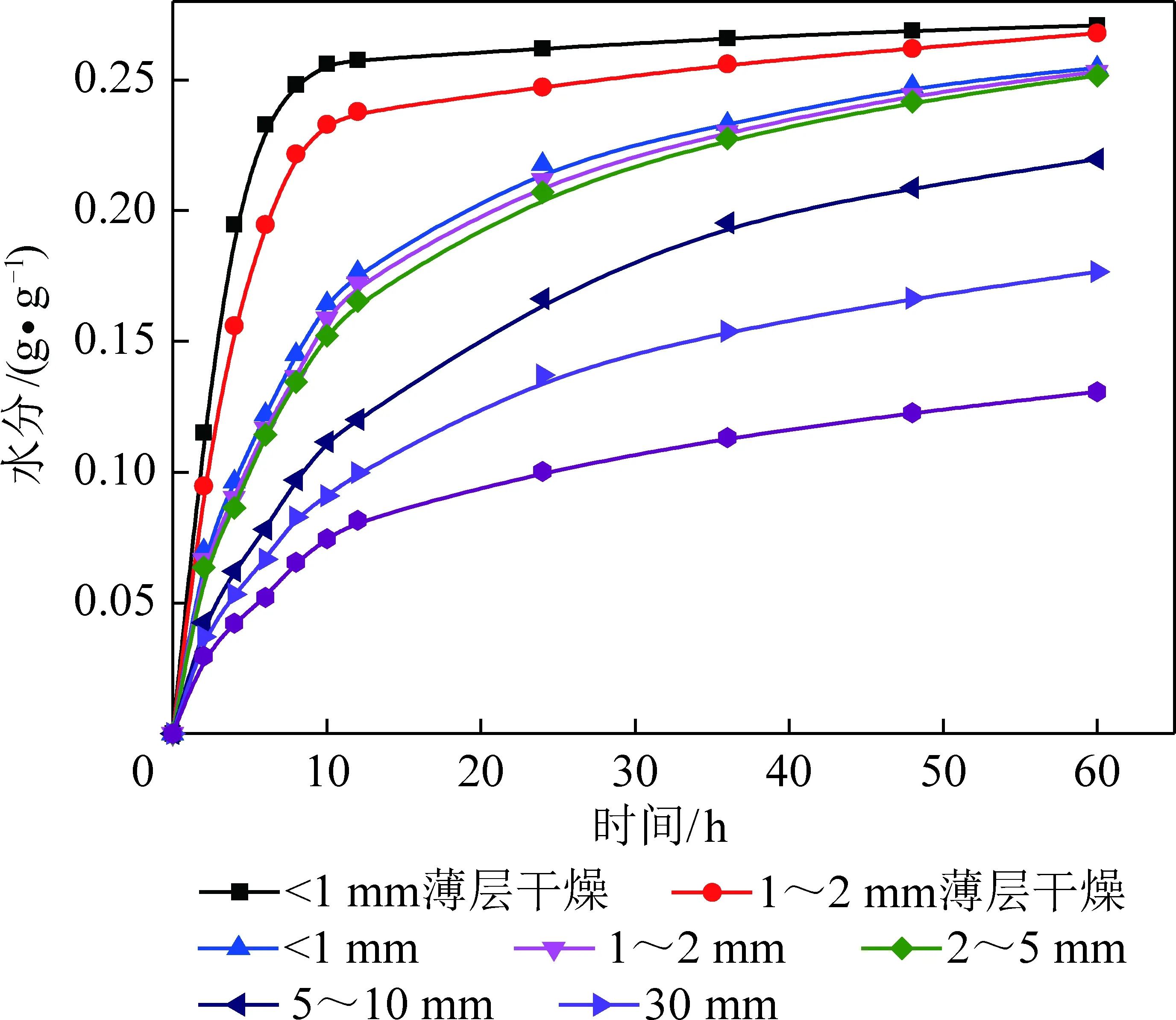

2.5 粒度对干燥后昭通褐煤复吸特性的影响

在非薄层状态下,褐煤粒度对干燥后昭通褐煤的水分复吸过程的影响规律如图13所示,随着粒度的增加,干燥后褐煤的水分复吸过程逐渐减缓。干燥后昭通褐煤样品粒度由2~5 mm增大至50 mm,其水分复吸至0.1 g/g所需时间由约4 h增加至约24 h。在粒度为<1,1~2,2~5 mm情况下,干燥后褐煤水分复吸过程差异较小;在粒度大于5 mm的情况下增大粒度,干燥后褐煤水分复吸过程显著减缓。为了对比薄层与非薄层条件对水分复吸过程的影响,图13给出了粒度为<1,1~2 mm的干燥后昭通褐煤薄层状态下的水分复吸过程曲线。在粒度相同的情况下,薄层状态下干燥后昭通褐煤的复吸进程显著快于非薄层状态下;且薄层条件下粒度<1 mm的样品水分复吸过程明显快于1~2 mm的样品,粒度<1 mm的样品水分复吸至0.25 g/g需要约9 h,而粒度为1~2 mm的样品需要约30 h,与非薄层条件下粒度对水分复吸的影响表现出不同的规律。此实验结果也证实了薄层与非薄层状态下样品水分复吸过程中具有不同的传质规律,即在薄层状态下,颗粒内部传质阻力为主导,样品表面颗粒到内部颗粒间传质阻力可以忽略;在非薄层状态下,为样品内部传质阻力与样品表面颗粒到内部颗粒间传质阻力共同主导传质过程。粒度小的煤样比表面积较大,在湿空气环境下,比大颗粒尺寸的样品提供更多的接触面积和吸附位点,可以更好的与水分子发生吸附反应,吸附过程较快。但是在非薄层条件下,粒度较小时进一步降低粒度会导致颗粒间孔隙的减小,增加水分子从样品表面向内部扩散的阻力,抵消了小颗粒对吸附水分的促进作用。因此,在非薄层条件下,粒度为<1,1~2,2~5 mm情况下,干燥后褐煤水分复吸过程差异较小,进一步降低粒度对水分复吸没有明显影响,存在临界粒度(2~5 mm)。

图13 粒度对干燥后昭通褐煤的水分复吸过程影响规律Fig.13 Effect of particle size on the moisture resorptionprocess of dried Zhaotong lignite

3 结 论

(1)在非薄层干燥过程中,粒度较小的样品具有较高的干燥速率,当褐煤粒度降低至临界粒度时,进一步降低粒度不会促进褐煤干燥速率的提升。非薄层干燥过程中仅观察到了升速干燥阶段和降速干燥阶段,不存在明显的恒速干燥阶段、第1降速干燥阶段、第2降速干燥阶段,且最大干燥速率显著低于褐煤薄层干燥研究中的最大干燥速率。褐煤非薄层干燥中样品表层和中心区域温度、残留水分分布存在显著的梯度,温度、残留水分分布呈现分层现象,不可按照均匀分布处理,与褐煤薄层干燥特性存在明显差异。褐煤非薄层干燥中试实验残留水分、监测点温度与模拟结果具有良好的一致性,本研究理论结果可应用指导实际褐煤干燥过程研究。

(2)在干燥后褐煤自燃特性方面,褐煤粒度为<1,1~2 mm时交叉点温度无明显差别,当褐煤粒度为2~5 mm时交叉点温度仅有小幅增加,但绝热氧化速率仍然随粒度的减小显著增加。在交叉点温度测试过程中主要为自然对流为主导的热质传递,当褐煤粒度小于临界粒径时进一步减小褐煤粒度,其自燃特性无明显变化;在绝热氧化速率测试过程中主要为强制对流为主导的热质传递,绝热氧化速率随褐煤粒度减小持续降低。

(3)非薄层状态下干燥后褐煤的复吸特性与干燥特性具有相同的变化趋势,当褐煤粒度降低至2~5 mm后,进一步降低粒度不会导致复吸速率的增加。

(4)工业应用中褐煤干燥、储存过程中褐煤多处于非薄层状态,因此对褐煤在临界粒度范围进行干燥可在保证干燥速率的同时降低破碎成本,具有更好的经济性,即使褐煤在干燥过程中进一步碎裂成更小尺寸的颗粒,在存储过程中也不会导致自燃倾向性与复吸速率提升。