基于电场与软锰矿联合技术对高硫煤脱硫行为的强化

2022-06-03刘作华袁海洋郑国灿陶长元刘仁龙谢昭明吴丙山

刘作华,袁海洋,郑国灿,陶长元,刘仁龙,谢昭明,杜 军,吴丙山

(1.重庆大学 化学化工学院,重庆 400044; 2.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400044;3.重庆大学 分析测试中心,重庆 400044;4.重庆大学 经济与工商管理学院,重庆 400044)

根据国家统计局数据,煤炭是我国的基础能源和重要原料,煤炭工业更是关系国家经济命脉和能源安全的重要基础产业。在我国的一次能源消费结构中,煤炭占70%左右。随着优质低灰低硫煤的消耗,一些中高硫煤逐渐被开采利用,致使大量的SO被排放到空气中,对环境造成了严重的污染。为了清洁高效的利用储量丰富的高硫煤资源,国内外众多学者开展了大量的研究。

根据高硫煤脱硫方式,脱硫工艺主要分为燃前脱硫和燃后脱硫,我国目前主要应用的技术是燃后脱硫。燃后脱硫主要是石灰/石膏法,其脱除效率高,但是其操作流程复杂,运行维护工作量大,容易造成二次污染。因此,为了高效、经济、环保的利用高硫煤,发展燃前脱硫技术势在必行。

高硫煤的燃前脱硫方法可以分为物理脱硫、生物脱硫以及化学脱硫等。物理浮选法脱硫技术可以经济有效的脱除煤中一部分无机硫,但由于高硫煤大分子结构复杂,硫元素依存形态繁多,其对有机硫脱除较为困难。高硫煤生物脱硫作用机理主要是煤炭分子中硫元素先被氧化,导致C—S键破坏,使S从煤基质中脱除。生物脱硫技术虽然有一定效果,但是处理周期长,脱硫效率低,条件苛刻,不利于工业化大规模应用。在高硫煤化学脱硫方面,利用氧化剂与煤在一定的条件下进行反应,将煤中硫分转化为可溶于酸或溶于水的物质后脱除。根据所用脱硫氧化剂及辅助场的不同,氧化脱硫法有数10种,大都可以脱除煤中部分的无机硫及有机硫。脱硫机理为在酸性或者碱性溶液中,随着氧化作用的增强,煤样中含硫键更容易断裂,生成的可溶性含硫化合物在酸或碱中溶解,致使有机硫及无机硫被脱除。虽然化学氧化方法可以一定程度上脱除煤中硫,但大多需要强酸、强碱等强氧化剂,并且在高温、高压的条件下操作,工艺条件苛刻,操作成本昂贵,对煤的性质影响较大。

煤的电化学脱硫是20世纪70年代末COUGHGLIN和FAROOQUE开发的一种温和脱硫方法,利用氧化还原反应使煤中硫在电解槽阳极区被氧化生成可溶于水的含硫化合物,从而达到煤清洁利用的目的。国内外众多学者在电化学氧化高硫煤脱硫方面进行了大量的研究,李登新等研究发现在电极表面产生的活性氧或高价离子氧化煤中无机硫为硫磺或者硫酸盐硫,有机硫则主要被氧化为亚砜和砜进一步水解为硫酸根。从煤样表面性质变化方面分析,对于这种脱硫方法,在一定电化学条件下,通过调节煤样表面官能团以及硫铁矿表面氧化程度,可以有效脱除煤中硫分。虽然通过电化学强氧化以及表面改性的方法可以脱除煤中硫,但是其表面氧化原理以及脱硫能力尚未可知,煤表面性质变化与其氧化作用相关性还需进一步研究。

笔者以软锰矿为氧化剂,在电场作用下,利用软锰矿的强氧化性,研究了软锰矿氧化高硫煤脱硫行为,测定了脱硫前后煤的灰分、挥发分、固定碳、热值及元素含量等基础数据,利用FT-IR、元素分析仪、XPS等仪器分析技术对煤中硫的形态及其性质的变化进行分析,研究其脱硫转化行为。并在此反应过程中实现高硫煤固体深度脱硫,软锰矿中锰元素高效浸出,在过滤分离之后,达到固体为清洁煤炭资源,液体为制备高纯硫酸锰的原料,为其后续放大研究提供一定的技术指导。

1 实验材料和方法

1.1 原料特征及所用试剂

在中国山西省采集实验所用的高有机硫煤样(RC)。原始煤样经球磨机研磨成粉并过200目筛(0.074 mm),收集样品移入恒温干燥箱中80 ℃干燥12 h后备用。根据国标GB/T 212—2008对原始煤样进行工业分析,形态硫及全硫质量分数分别按照GB/T 215—2003和GB/T 214—2007测定,总热值按照GB/T213—2008测定,同时锰质量分数按照GB/T 1506—2002测定。本实验所使用的药品全为分析纯,主要有硫酸(质量分数大于>98%)、碳酸钠(NaCO)、氧化镁(MgO)、氯化钡(BaCl)、无水乙醇(CHO)、盐酸(HCl)。在实验过程中由于称量、移取等原因,高硫煤的脱硫率以及锰浸出率存在误差,经过多次实验,求取平均值。

1.2 实验方法

实验操作流程

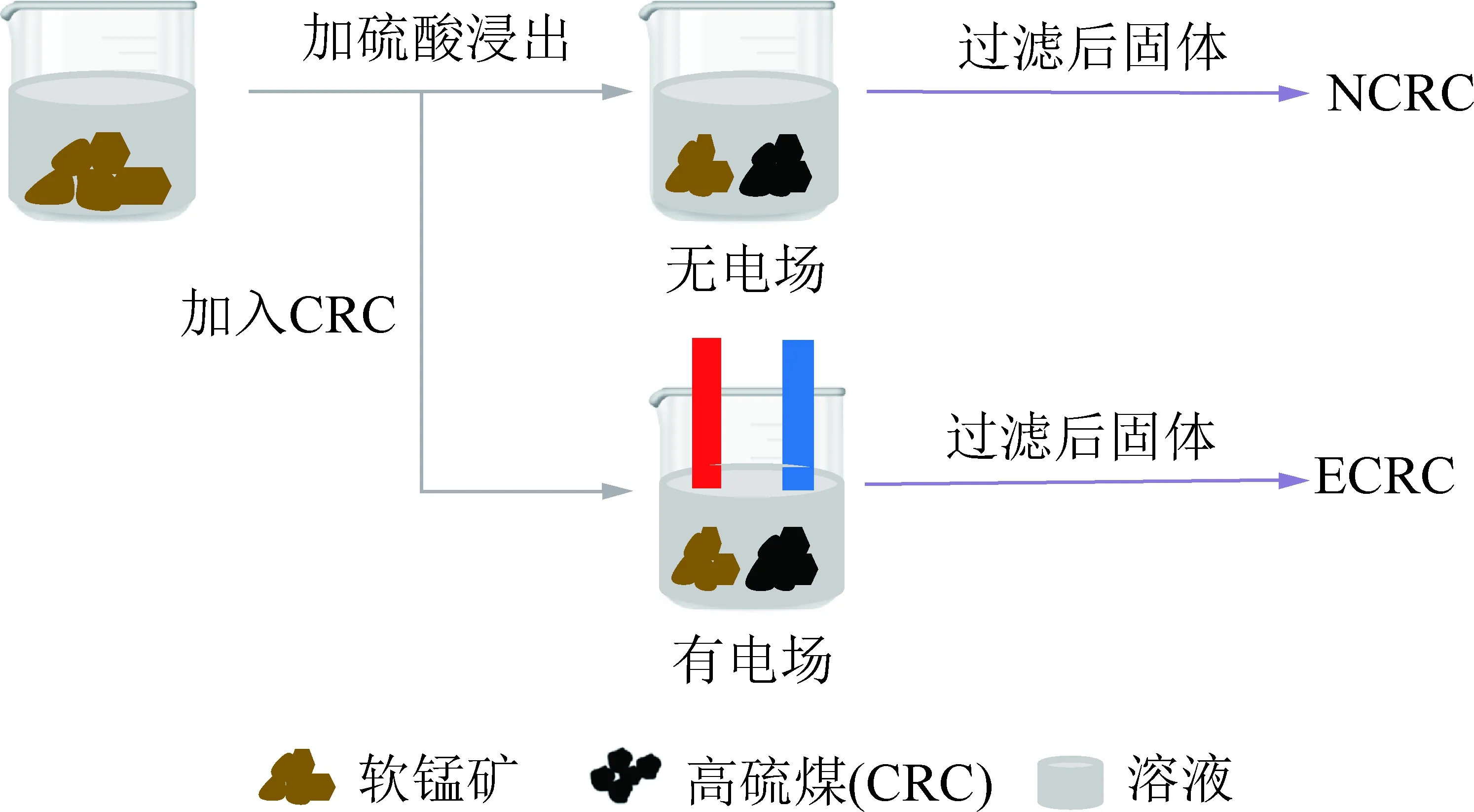

实验分为未加电场和加入电场2种体系以作对比研究。为了消除高硫原煤中一些可溶性的杂质带来的影响,首先对高硫煤样品进行预处理,称取一定质量的高硫煤样品(RC)放入烧杯中,用乙醇充分润湿,按照20 mL/g液固比量取5 mol/L的盐酸溶液与高硫煤样充分混合,在80 ℃条件下反应6 h后过滤,处理后的煤样用大量的去离子水冲洗至中性后移入恒温干燥箱中干燥12 h取出备用,预处理煤样记为CRC。

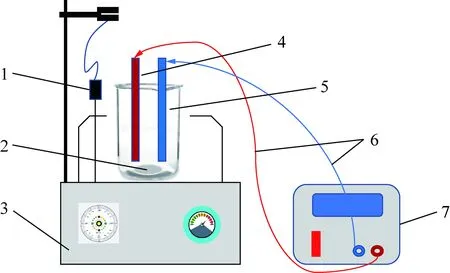

称取一定质量的高硫煤与软锰矿,加入适量的硫酸进行反应,反应完成后,将样品冷却、过滤,过滤后固体用去离子水冲洗至中性,此时煤样记为NCRC,放入干燥箱干燥12 h后测量其性质,滤液测量锰浸出率。对于加入电场体系,其他实验条件及处理方式不变,使用不锈钢和石墨作为电极,维持一定的电流密度进行反应,反应后煤样记为ECRC。实验装置和实验流程分别如图1,2所示。

1—温度传感器;2—搅拌子;3—水浴加热装置;4—电极;5—反应体系;6—导线;7—直流电源图1 实验装置示意Fig.1 Schematic diagram of experimental device

图2 实验流程Fig.2 Experimental flow chart

分析测试仪器

傅里叶变换红外光谱仪、X射线荧光光谱仪,赛默飞世尔科技(中国)有限公司;X射线衍射仪,日本岛津公司;X射线衍射光电子能谱仪,美国Thermo Fisher公司;元素分析仪,德国Elementar公司。

脱硫率计算公式

对实验所用软锰矿进行XRF元素分析,结果见表1。

表1 软锰矿的XRF元素分析

软锰矿中几乎没有硫元素,同时由于软锰矿用量较少,因此在脱硫率计算过程中忽略软锰矿中的硫含量。其计算公式为

=(-)×100%

(1)

式中,,,分别为高硫煤脱硫率、反应前煤样含硫量以及反应后煤样含硫量。

2 实验结果与讨论

2.1 不同实验因素对高硫煤脱硫率以及软锰矿浸出率的影响

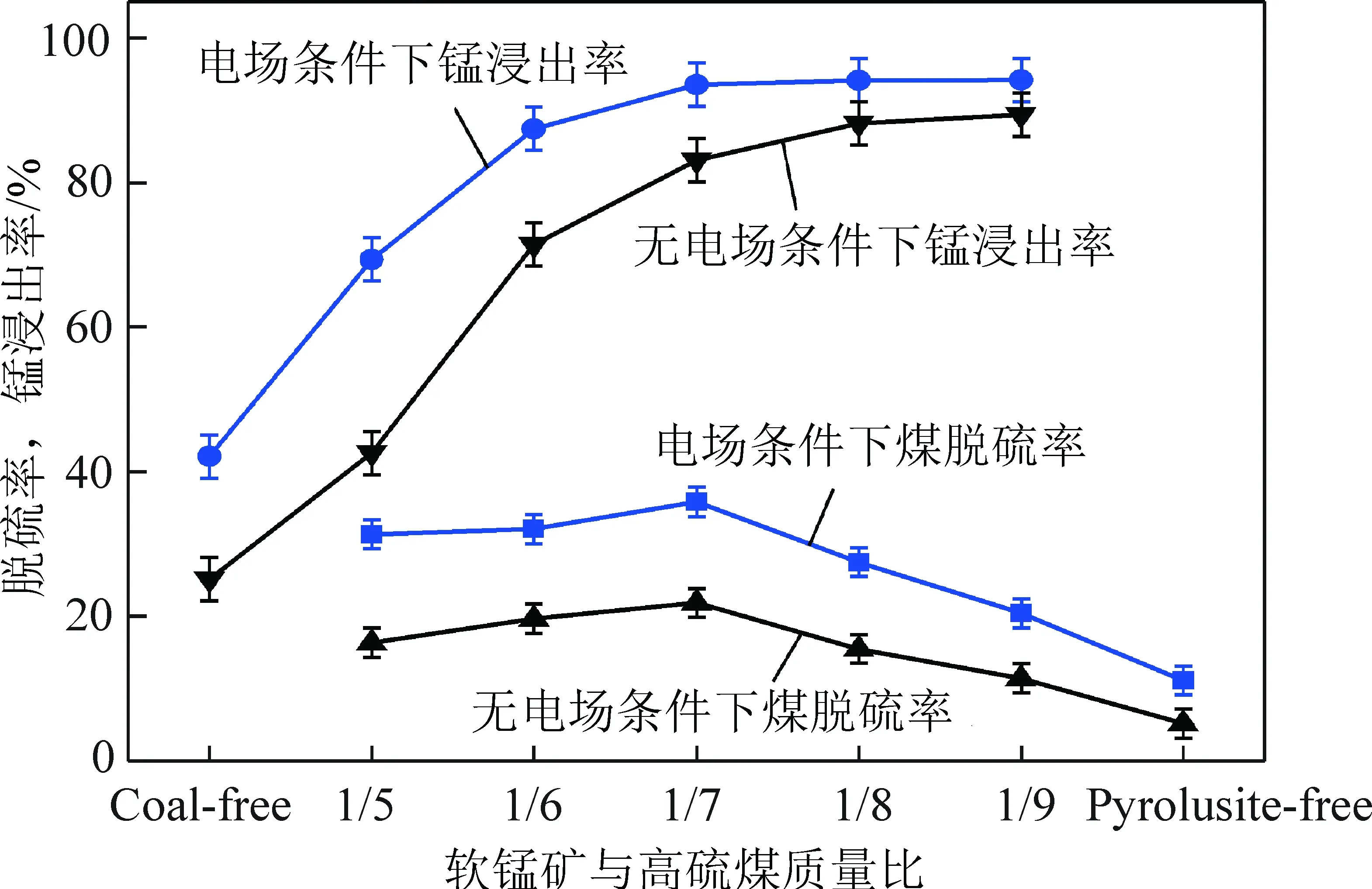

软锰矿与高硫煤的质量比

为了研究有无电场条件下不同软锰矿与高硫煤质量比对软锰矿中锰浸出率以及高硫煤脱硫率的影响,控制反应温度为60 ℃,煤浆质量浓度为0.06 g/mL,电流密度为400 A/m,反应时间为3 h,初始硫酸浓度为1.5 mol/L,实验结果如图3所示。从图3可以看出,在无高硫煤加入时,软锰矿中锰依然能够浸出,这是因为软锰矿本身含有Fe元素,其溶解于硫酸溶液中形成Fe,从而还原浸出软锰矿中的锰;同时,当煤的量开始增加,对锰的浸出率影响显著,电场下最高可达93.23%左右。当软锰矿与高硫煤质量比在1/7~1/5时,高硫煤的脱硫率随着软锰矿用量的减少略微上升,这说明电场体系在一定程度上减少了氧化剂软锰矿的用量。当软锰矿的用量继续减小,高硫煤的脱硫率降低。在无软锰矿加入时,高硫煤也能脱除一定的硫,这是因为高硫煤中也含有一部分可溶性铁元素,其在电场的作用下形成Fe氧化剂,氧化高硫煤脱硫。在电场条件下,当软锰矿与高硫煤质量比为1/7时,高硫煤的脱硫率达到最高约为35.84%,同时锰浸出率也趋近于平缓。因此,该反应过程最佳软锰矿与高硫煤的质量比为1/7。

图3 软锰矿与高硫煤质量比对高硫煤脱硫率及锰浸出率的影响Fig.3 Effect of mass ratio of pyrolusite to high sulfurcoal on desulfurization rate of high sulfur coal andleaching rate of manganese

反应时间

在化学反应过程中,反应时间是一个重要的参数,对经济效益有着很大的影响,反应时间过短,反应进行不彻底。反应时间过长,反应早已达平衡,浪费时间,并且工业生产中也要求在尽可能短的时间内产出更多的产品。本实验控制反应温度为60 ℃,煤浆质量浓度为0.06 g/mL,电流密度为400 A/m,软锰矿与高硫煤的质量比1/7,初始硫酸浓度为1.5 mol/L,实验结果如图4所示。由图4可以看出,在反应1~5 h,高硫煤脱硫率以及锰矿浸出率都呈上升趋势。同时电场条件下,锰浸出率以及高硫煤脱硫率相对于无电场体系都有着显著的提高。在反应5 h之后,高硫煤脱硫率以及软锰矿浸出率曲线趋于平缓。分析认为,在化学反应初期,煤表面含硫基团浓度高,体系的供质子能力较强,随着煤表面含硫基团的不断消耗,反应开始向煤粒内部进行,反应速度开始变慢。另外,根据相关研究表明,随着反应时间延长,软锰矿及高硫煤中的硫铁矿被氧化一部分会形成硫单质,硫单质以固态存在包裹在煤粒表面,从而阻碍了脱硫反应的进行,导致脱硫效率降低。因此,本反应选择最佳的反应时间为5 h。

图4 反应时间对高硫煤脱硫率及锰浸出率的影响Fig.4 Effect of reaction time on desulfurization rate ofhigh sulfur coal and leaching rate of manganese

反应温度

为研究温度对锰浸出率以及高硫煤脱硫率的影响,实验控制煤浆质量浓度为0.06 g/mL,电流密度为400 A/m,软锰矿与高硫煤的质量比1/7,初始硫酸浓度为1.5 mol/L,反应时间为5 h,实验结果如图5所示。从图5可以看出,温度对高硫煤脱硫率及软锰矿中锰浸出率的影响显著,随着温度的升高,锰的浸出率越来越高,这是由于在反应过程中,较高的温度可以加速溶解高硫煤以及软锰矿本身的铁元素,生成的Fe可以与软锰矿中的MnO发生氧化还原反应,使软锰矿中锰的浸出率增加。同时,从图5中观察到,当温度小于80 ℃,高硫煤的脱硫率与温度成正比,随着温度的继续升高,脱硫率略微下降。分析原理可能是温度较低时,传质速度不足;温度升高,煤质发生变化,脱硫率略微降低,不利于提高脱硫效率。因此选择最佳的反应温度为80 ℃。

图5 反应温度对高硫煤脱硫率及锰浸出率的影响Fig.5 Effect of reaction temperature on desulfurizationrate of high sulfur coal and leaching rate of manganese

图6 煤浆质量浓度对高硫煤脱硫率及锰浸出率的影响Fig.6 Effect of coal slurry concentration on desulfurizationrate of high sulfur coal and leaching rate of manganese

煤浆质量浓度

为研究煤浆质量浓度对锰浸出率以及高硫煤脱硫率的影响,实验考察了电流密度为400 A/m,软锰矿与高硫煤的质量比1/7,初始硫酸浓度为1.5 mol/L,反应时间为5 h,反应温度为80 ℃,实验结果如图6所示。从图6可以看出,电场对高硫煤脱硫效率和软锰矿浸出效率具有显著的增强效果,在煤浆质量浓度为0.05~0.08 g/mL时,软锰矿中锰浸出率以及高硫煤脱除率随着煤浆质量浓度的减小而逐渐增加;随着煤浆质量浓度的继续减小,锰矿浸出率趋于平缓,而高硫煤脱硫率降低。分析原理可能是过高的煤浆质量浓度会破坏反应体系的均匀性,增加反应过程中的传质阻力和极化电位,使体系黏度变大,从而脱硫反应能力达到极限;当煤浆质量浓度小于0.05 g/mL时,脱硫过程主要是受化学过程控制,脱硫率与煤浆质量浓度呈正比,煤浆质量浓度越小,脱硫率越小。因此,选择煤浆质量浓度为0.05 g/mL。

初始硫酸浓度

为研究初始硫酸浓度对锰浸出率以及高硫煤脱硫率的影响,实验考察了电流密度为400 A/m,软锰矿与高硫煤的质量比1/7,反应时间为5 h,反应温度为80 ℃,煤浆质量浓度为0.05 g/mL,实验结果如图7所示。由图7可以看出,电场条件下,当硫酸浓度小于1.2 mol/L时,锰的浸出率以及高硫煤的脱硫率随着硫酸浓度的增加而增大,并且在1.2 mol/L,锰浸出率就能超过无电场条件下初始硫酸浓度为1.5 mol/L的锰浸出效果,这表明,电场的引入有效的减少了硫酸的消耗量。在1.2 mol/L之后,锰矿浸出率趋于平缓,而高硫煤脱硫率开始降低。分析原因认为随着硫酸浓度的增加,体系中硫酸根离子增多,增加了煤样的含硫量,使脱硫率降低。因此,选择最佳的初始硫酸浓度为1.2 mol/L。

图7 初始硫酸浓度对高硫煤脱硫率及锰浸出率的影响Fig.7 Effect of initial sulfuric acid concentration on desulfurizationrate of high sulfur coal and leaching rate of manganese

电流密度

图8 电流密度对高硫煤脱硫率及锰浸出率的影响Fig.8 Effect of current density on desulfurization rate ofhigh sulfur coal and leaching rate of manganese

为研究电流密度对锰浸出率以及高硫煤脱硫率的影响,实验考察了软锰矿与高硫煤的质量比1/7,反应时间为5 h,反应温度为80 ℃,煤浆质量浓度为0.05 g/mL,初始硫酸浓度为1.2 mol/L,实验结果如图8所示。电流密度越高,高硫煤脱硫率及软锰矿中锰浸出率的越高,在电流密度大于600 A/m后,高硫煤脱硫率及软锰矿浸出率增长缓慢,结合试验现象分析,电化学脱除的是煤粒表面的硫元素,随着电流密度的增加和电解时间的延长,煤样表面的硫元素逐渐被氧化脱除,从而开始向煤粒内部进行,脱硫效率降低。同时,随着电流密度的增加,溶液中的Mn容易在阳极被氧化为MnO附着在极板上,导致软锰矿中锰浸出率降低,钝化了电极,使电解效率降低,另一方面,过高的电流密度使得能耗增加,不利于大规模应用。综上,本实验选择电流密度为600 A/m。

2.2 高硫煤基础物理化学性质

根据1.2节的仪器分析,得到实验软锰矿的化学组成,结果见表1。锰矿中Mn质量分数为31.63%,属于中低品位锰矿。根据1.1节中的测试方法,确定高硫煤中不同硫形态硫的质量分数,结果见表2。

分别对高硫原煤RC、盐酸预处理煤CRC、未加电场NCRC以及加电场ECRC煤样进行了工业分析、元素分析及热值的测定,结果见表3。分析发现,NCRC煤样的灰分相对于CRC煤样提高了2.52%,分析认为软锰矿中一些难溶性矿物质提高了精煤的灰分。在电场条件下,煤样的灰分由无电场条件下的9.79%降至7.92%;NCRC,ECRC煤样的挥发分相对于CRC分别增加了6.43%,10.25%,固定碳相对于CRC减小了5.94%和4.13%,以上数据说明,在软锰矿与高硫煤反应过程中,因为电场的作用,促使软锰矿中一些可溶性矿物质减少,致使灰分相对于NCRC降低,同时高硫煤被软锰矿氧化,有机分子键断裂,导致挥发分相对增加,但由于氧含量的增多,NCRC以及ECRC煤样的热值略微下降。同时电场条件下氧含量相对降低,说明一定电化学条件下,由于电解还原的电子转移或者活性氢作用,煤的氧化程度降低。

表2 处理前后高硫煤样的不同含硫物质的质量分数

表3 煤样的工业分析、元素分析和热值

经不同方式处理后煤中总硫含量的变化情况见表2。CRC煤样中硫酸盐硫相对于RC降低了,但对于硫铁矿硫及有机硫含量几乎没什么影响。NCRC中硫酸盐硫、硫铁矿硫以及有机硫相对于CRC的脱除率分别为61.65%,49.82%和4.31%,说明软锰矿的加入,能够深入的脱除高硫煤中硫元素。电场条件下,煤中总硫含量从CRC的3.095 7%降至ECRC的1.84%,脱硫率为40.56%,硫酸盐硫、硫铁矿硫和有机硫脱除率分别为73.54%,96.89%和16.67%,表明加电场的方法更容易脱除前2种硫形态,对于有机硫的脱除也具有一定的效果。同时对锰含量测试分析结果表明,发现未加电场与加电场体系锰矿的浸出率分别为78.46%及95.23%。

2.3 电场强化浸出对高硫煤性质的影响

高硫煤化学组成的变化

本研究所用高硫煤样中矿物质主要是高岭石、石英、硫铁矿等,为进一步研究电场强化浸出后对高硫煤性质的影响,对4种实验煤样,即RC,CRC,NCRC,ECRC进行了X射线衍射分析,结果如图9所示。RC中矿物质峰较少,随着预处理工艺,表面的一些可溶性矿物质溶解。从NCRC谱图中发现,硅酸盐有较强的物质峰,2在30°之前的物质峰增多,30°之后的物质峰尤其是硫铁矿峰减少,分析认为软锰矿的加入促使硫铁矿的脱除,同时使硅酸盐类物质暴露出来。在电场条件下,硅酸盐类物质峰明显增强,硫铁矿等矿物质峰明显减弱或消失,这是由于软锰矿氧化以及电场强化的作用。说明随着电场强化作用,硫铁矿等无机硫被氧化脱除,同时硅元素化合物逐渐暴露并依附在煤样表面掩盖住其他物质峰。综上,说明在反应过程软锰矿中二氧化锰以及电场很容易对煤样发生强氧化作用以及增强效果。

图9 煤样的X射线衍射图谱分析Fig.9 X-ray diffraction pattern analysis of coal sample

(2)

处理后的煤样NCRC以及ECRC的红外谱图中,在1 050 cm左右出现了2个峰,归属于[SiO]中Si—O及Si—O—Si的伸缩振动,同时在798.7 cm的吸收峰也属于Si—O及Si—O—Si的伸缩振动。在540 cm出现了Fe—O的吸收峰,在500~680 cm内峰形平缓,其与铁硅酸盐的谱图类似。

图10 原煤及处理煤的红外图谱Fig.10 Infrared spectra of raw coal and processed coal

高硫煤中硫形态的变化

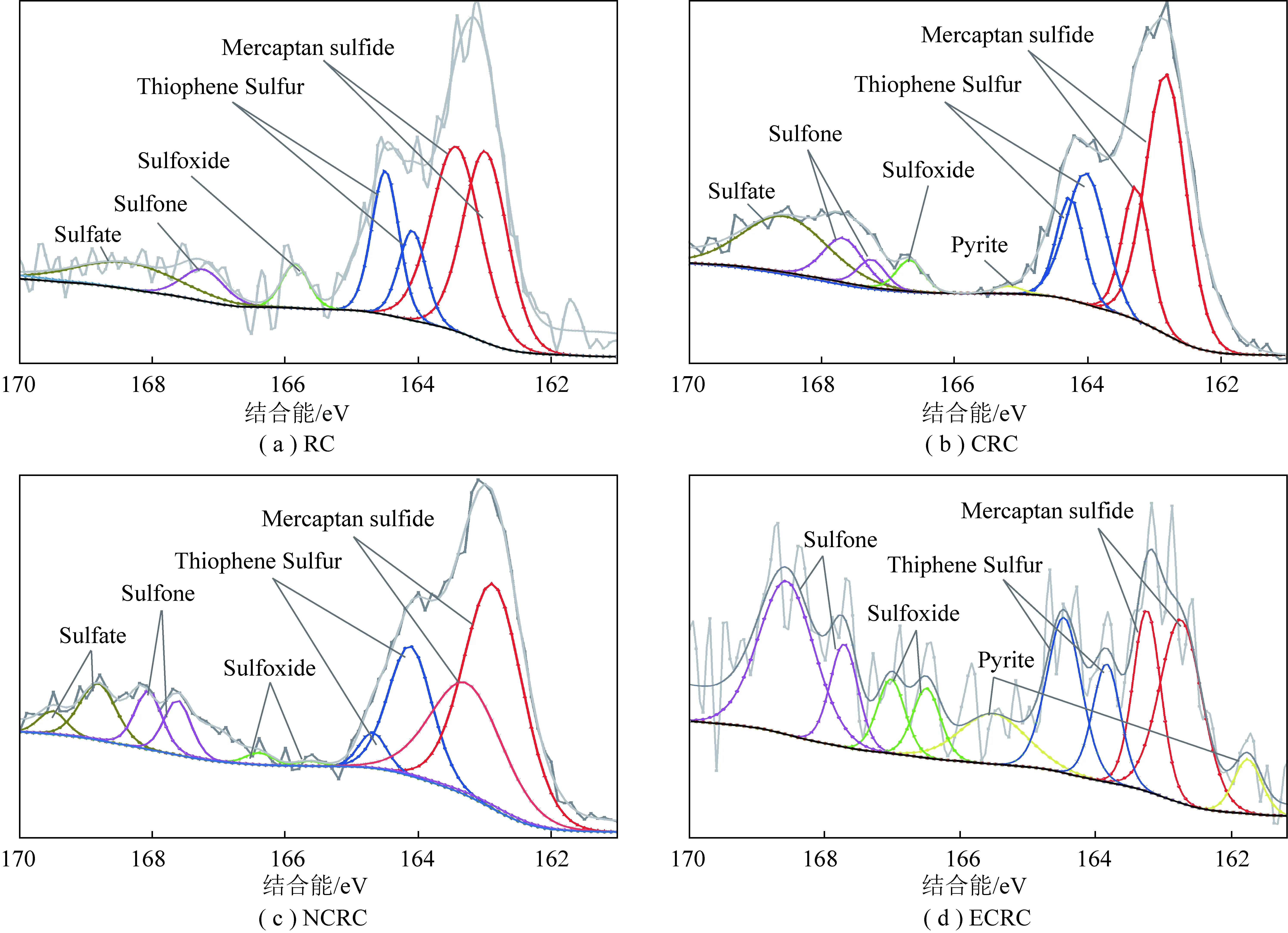

分析硫元素形态的变化是研究高硫煤品质提升的核心。笔者通过XPS衍射光电子能谱仪探究煤中硫形态迁移规律。煤中硫及其结合能位置主要为硫酸盐硫(169.9 eV及以上)、硫化物和黄铁矿硫(162.1~163.7 eV)、噻吩硫(164.0~164.4 eV)、亚砜(165.1~166.5 eV)以及砜(167.0~168.4 eV)。

对4种实验煤样,即RC,CRC,NCRC,ECRC进行了X射线光电子能谱仪,结果如图11所示。山西大同原煤中有机硫主要以硫醇(R-SH)、硫醚(R-S-R)、噻吩(CHS)等形式存在。RC的XPS光谱有较强的亚砜的峰形,而图11中CRC盐酸处理过的煤样品中亚砜的峰强度减弱。这表明在盐酸预处理后亚砜被氧化成砜,煤表面元素S的含量和组成均发生了变化。由表4可知,本方法对硫具有较好的脱除效果,结果展示NCRC与ECRC硫质量分数分别减少了35.80%和51.85%,与实验结果相类似,同时NCRC,ECRC煤样中砜的质量分数逐渐增加,其中ECRC煤样中砜的相对质量分数比NCRC增加了一倍多,图11中NCRC以及ECRC中砜的峰强度逐渐变大,说明电场对于软锰矿的氧化作用具有增强的效果,致使煤样中有机硫的氧化程度逐渐增强。因此,本方法处理会对煤中的硫元素产生影响,从而改变煤表面有机硫的组成并降低煤中有机硫的含量。

2.4 机理探究

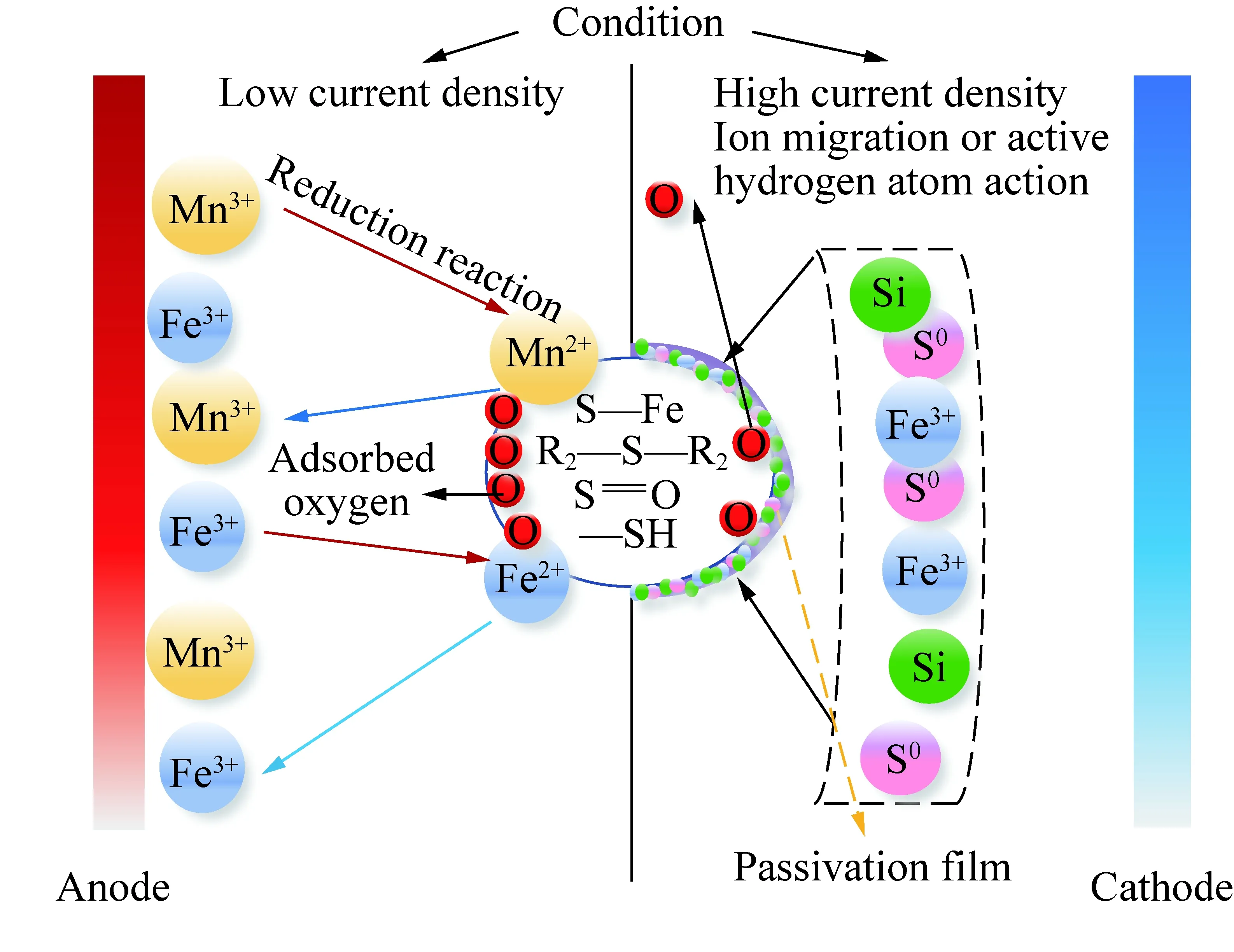

综上分析,高硫煤的脱硫反应主要按照以下过程进行:首先,软锰矿中二氧化锰与煤中无机硫发生氧化还原反应,使无机硫转化为单质硫和硫酸根离子脱除,锰离子则在阳极表面被氧化为三价锰(式(3),(4))。

(3)

Mn=Mn+e

(4)

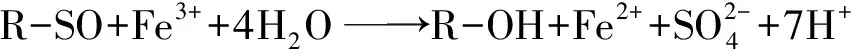

同时,由于电解前期发生的析氧反应,溶液酸度增加,促使软锰矿中二氧化锰与煤中有机组分发生反应,引起煤中含硫键发生断裂(式(2)),让高硫煤粒深处无机硫及有机硫暴露出来。其次,电解生成的高价铁、锰离子作为氧化剂进一步与煤中的无机硫和有机硫反应,最终,无机硫被氧化为单质硫或者硫酸根离子脱除,有机硫则主要被氧化成亚砜及砜后水解,即发生反应如式(5)~(10):

图11 不同处理阶段煤样S 2p的XPS分析图谱Fig.11 XPS analysis spectrum of coal sample S 2p at different processing stages

表4 不同处理阶段煤样XPS宽峰扫描下各元素及亚砜和砜的相对含量

(5)

(6)

(7)

(8)

(9)

(10)

在电场与软锰矿联合氧化脱硫过程中,由于软锰矿的强氧化副反应致使煤大分子断裂生成小分子,促使煤结合氧增多,但是电场下产生的活性氢离子使煤表面含氧基团脱氧,氧含量相对降低(式(11));另一方面,电场的作用下,煤表面含硫基团逐渐消耗,反应速度开始变慢,大量Fe来不及还原为Fe,造成Fe富集,溶液中积存的Fe可能与硅酸盐及硫单质结合,依附在煤样表面形成钝化膜,阻碍脱硫反应的进行。其过程如图12所示。

(11)

图12 电场强化软锰矿提升高硫煤品质机理Fig.12 Mechanism diagram of electric field strengtheningpyrolusite to improve the quality of high-sulfur coal

3 结 论

(1)与直接浸出方法相比,在相同反应条件下,采用电场增强,可使高硫煤脱硫率提高19.93%。

(2)优化电场强化软锰矿氧化高硫煤脱硫反应条件,当煤浆质量浓度为0.05 g/mL,反应时间5 h,反应温度80 ℃,电流密度为600 A/m时,相对于预处理煤,高硫煤脱硫率达到最高(40.56%),锰浸出率为95.23%。

(3)电场与软锰矿联合脱硫反应后,相对于预处理煤,处理后煤的固定碳含量及热值略微降低,挥发分及灰分含量略微增加,煤的基本大分子官能团没有受损。

(4)电场联合软锰矿催化氧化法主要是利用软锰矿的强氧化作用,电解生成的高价铁、锰离子作为氧化剂与煤中的无机硫和有机硫反应,促进煤中无机硫及有机硫的定向转化以及软锰矿中锰的高效浸出,从而达到高硫煤有效脱硫、软锰矿中锰高效浸出的目的。