起爆方式对非圆截面装药结构释能特性的影响

2022-06-02张广华

张广华,沈 飞,刘 睿,王 辉

(1. 西安近代化学研究所, 陕西 西安 710065;2. 北京理工大学机电学院, 北京 100081)

近年来,随着新型战斗部技术的不断发展,出现了一类非圆截面结构战斗部,该战斗部的外形及内部装药结构并非传统的轴对称形状,因而其能量释放特性也不同于传统轴对称战斗部[1-2]。传统战斗部的毁伤元在环向上可近似为均匀分布,而非圆截面战斗部由于装药结构的特殊性,能量输出结构与传统战斗部存在明显差异。因此,对于非圆截面结构战斗部,如何有效控制其爆炸过程,进而优化其能量释放结构,减少装药能量的损失,实现装药爆炸能量的充分释放及高效利用,是目前急需解决的问题。

改变起爆方式是一种优化战斗部能量输出结构的常见方法,在聚能射流[3-5]、爆炸成形弹丸(EFP)[6-7]、聚能杆式侵彻体[8]、破片杀伤[9-12]、复合战斗部[13]、水下战斗部[14]、FAE 战斗部[15]等领域具有广泛应用,但有关起爆方式对非圆截面装药结构释能特性的影响鲜有报道。因此,本研究针对一种典型的非圆截面结构战斗部,采用AUTODYN 数值模拟方法,分析不同起爆方式对装药结构能量输出特性的影响,以期为提升非圆截面装药的能量利用率,进而提升该类战斗部的综合毁伤威力提供参考。

1 计算模型

1.1 几何模型

非圆截面装药结构战斗部截面如图1 所示。战斗部由壳体和炸药组成,其中壳体由两段圆弧拼接而成:上段圆弧内径R1为52 mm,圆心角为180°;下段圆弧内径R2为67 mm,圆心角为102°;壳体壁厚3 mm,战斗部高度60 mm。

图1 战斗部截面Fig. 1 Cross section of the warhead

起爆方式分别为端部单点、端部两点、端部三点起爆。起爆点位置的选择基于以下原则:端部单点起爆时,起爆点位于装药截面的几何中心;端部两点起爆时,起爆点关于装药截面对称轴对称分布,以左侧起爆点为例,起爆点的选择基于在截面内到左侧壳体及截面对称轴所有点的距离的方差最小原则确定;端部三点起爆时,1 个起爆点位于装药截面的几何中心,另外2 个起爆点关于装药截面对称轴对称分布,起爆位置在两点起爆位置的基础上向对称轴两侧各偏移5 mm。具体起爆点位置如图2 所示。

图2 不同起爆点位置Fig. 2 Positions of different initiation points

1.2 有限元模型

采用非线性动力分析软件AUTODYN 和基于Mott 破片分布理论的Stochastic 随机模型进行计算。为提高计算效率,建立三维1/2 模型。壳体采用Lagrange 算法,炸药及空气采用Euler 算法,空气模型设置流出边界,整体采用流固耦合。有限元模型如图3 所示,网格划分如表1 所示。

表1 不同部件的网格划分Table 1 Meshing of different parts

图3 有限元模型Fig. 3 Finite element model

1.3 材料模型

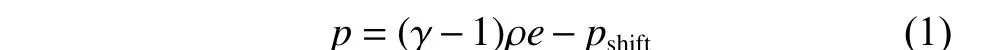

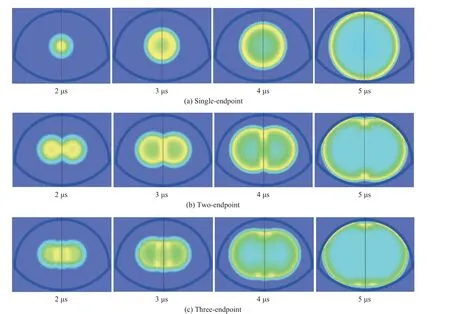

空气材料采用IDEAL AIR 状态方程,其表达式为

式中:A、B、R1、R2、 ω为JWL 状态方程参数,V为相对体积,E为单位体积内能。具体参数如表3 所示。其中,DCJ为CJ 爆轰速度,pCJ为CJ 爆轰压力,E0为单位体积内能初始值。

表2 空气参数Table 2 Parameters of the air

表3 炸药参数Table 3 Parameters of the explosive

表4 壳体参数Table 4 Parameters of the shell

上述所有材料模型参数均取自AUTODYN 软件的材料数据库。

2 结果与分析

2.1 模型验证

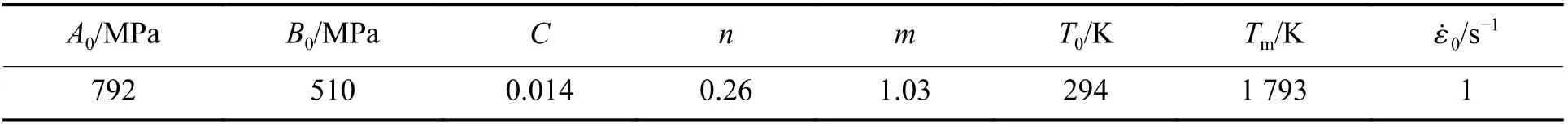

为了对模型进行验证,开展了端部单点起爆非圆截面装药结构的爆轰波形观测试验,试验所用样品的技术状态与端部单点起爆模型的技术状态一致。试验仪器采用SJZ-15 型转镜式高速分幅相机,摄影频率设置为106s−1,试验布局见图4。

图4 分幅观测试验布局Fig. 4 Test layout for framing observation

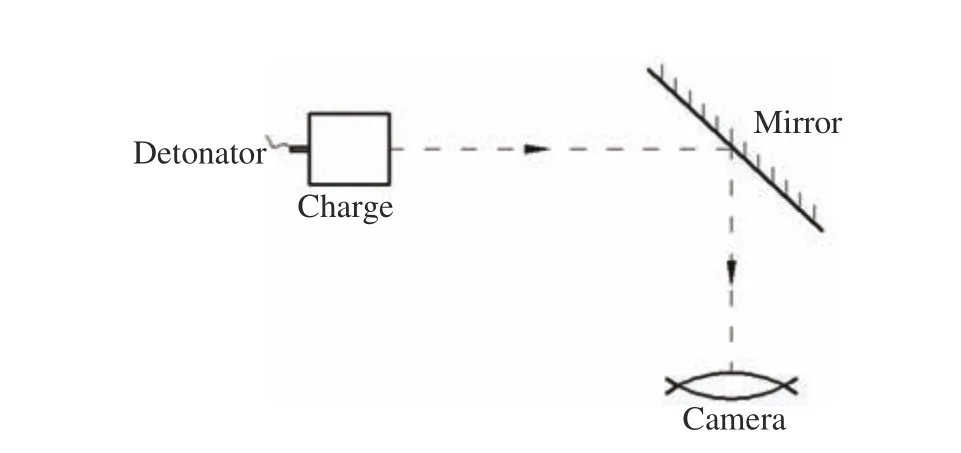

数值模拟与试验结果的对比如图5 所示,可以看出,数值模拟得到的爆轰波形(图5 中虚线所示)演变过程与试验结果基本吻合,证明该模型可用于开展非圆截面装药的释能特性研究。

图5 数值模拟结果与试验结果的对比Fig. 5 Comparison of simulation and test results

2.2 波形演变

不同起爆方式下的爆轰波形演变如图6 所示。当采用端部单点起爆时,炸药起爆以后,爆轰波呈球形传播,并于5 µs 左右传播至壳体表面,驱动该处壳体运动、破裂,直至产生破片,随后爆轰波继续向左右两侧传播,并逐渐传播至上下两段圆弧形成的夹角处。采用端部两点起爆时,起爆点处的爆轰波首先以球形传播,约2 µs 时,两列波阵面相遇,产生汇聚叠加;在随后的传播过程中,波形不断匀化,并与壳体外形更加贴合,爆轰能量的空间分布也更加均匀,从而减少了爆轰波作用于壳体同截面上不同位置处的时间差,保证壳体破裂的同步性。采用端部三点起爆时的爆轰波形演变与端部两点起爆类似,也包含爆轰波的传播-汇聚-匀化过程,由于增加了起爆点,爆轰波的匀化效果相比端部两点起爆更加充分,波形与壳体也更加贴合,但随着爆轰波的不断传播、演变,其波形逐渐与端部两点起爆趋于一致,至5 µs 左右,即爆轰波作用于壳体表面,开始对其做功加速时,二者的波形已基本一致。

图6 不同起爆方式下的爆轰波形演变Fig. 6 Evolution of detonation waveforms under different initiation modes

2.3 壳体破裂过程

不同起爆方式下的壳体膨胀、破裂、形成破片过程如图7 所示。20 µs 左右时,壳体开始破裂,随着时间延长,至80 µs 时破裂基本完成,形成自然破片。

图7 不同起爆方式下的壳体破裂过程Fig. 7 Fracturing process of shell under different initiation modes

对80 µs 时破片的空间分布状态进行分析,可以看出,轴线方向上,由于受到端部稀疏波的影响,壳体中心部位的破片速度高于两端,反映到图7 中,表现为不同速度的破片形成中心部位向外凸出的弧形面结构。径向上,对于端部单点起爆,破片的空间分布形状与截面形状类似,仍然呈椭圆形;端部两点及三点起爆时的破片空间分布形状近乎呈圆形,这主要是由于采用多点起爆时,爆轰波的对心碰撞会在起爆点的对称平面区域形成马赫发射[17],进而在该区域产生比CJ 爆压更强的局部超压,使得该方向的抛射压力增大,破片速度增加,从而导致破片空间分布近乎呈圆形。

此外,从图7 还可以看出,无论采用哪种起爆方式,在两段圆弧相交位置均存在15°~20°的破片稀疏区,该区域的破片密度很小,这是由本研究中壳体结构的截面特性导致的。

2.4 破片质量及速度

2.4.1 破片质量

不同起爆方式下的破片质量分布如表5 所示。采用单点起爆时,破片总数为518,其中大于0.4 g的破片数为264,占破片总数的51.0%;两点起爆时,破片总数为528,大于0.4 g 的破片数为330,占破片总数的62.5%;三点起爆时,破片总数为532,大于0.4 g 的破片数为346,占破片总数的65.0%。由此可知,起爆方式对破片质量分布具有一定的影响,随着起爆点的增加,形成的有效破片数也逐渐增加。分析认为,采用不同起爆方式时,由于改变了装药的空间能量分布,致使壳体不同位置处的有效装药量产生变化,进而导致有效破片总数存在差别。

表5 破片质量分布Table 5 Mass distribution of fragments

根据装药的结构特征,将其截面划分为A、B、C、D 共4 个区域,如图8 所示,其中,B、D 区域可近似等效为圆截面装药结构的一部分,该区域破片的驱动过程可等效为圆截面装药对破片的驱动,而A、C 区域为非圆截面装药结构。计算得出A、B、C、D 区域内单位长度内炸药质量m0与壳体质量M的比值(m0/M)分别为1.56、1.36、1.56、1.35,由此可知,作用于A、C 区域单位质量破片上的装药量高于B、D 区域,并且由于壳体厚度仅有3 mm,因此,A、C 区域的破片在炸药作用下更容易碎化,即更容易产生质量较小的破片。而采用多点起爆时,通过2.2 节分析可知,会对爆轰波形产生匀化效应,虽然爆轰波对心碰撞会产生马赫反射,造成局部高压,但是由于受到装药结构尺寸限制,马赫反射区域小于图8 所示的A、C 区域。以两点起爆为例,图9 虚线部位所示即为该起爆方式下的马赫反射区。由此可见,采用多点起爆会使作用于壳体不同位置上的炸药能量分布更加均匀,从而避免某区域壳体由于能量过高导致的破片碎化,减少无效破片的数量。统计计算结果:单点起爆时,A、C 区域中质量小于0.4 g的破片数为202,占该类破片总数的79.5%,而A、C 区域壳体质量占壳体总质量的68.1%;两点和三点起爆时,该类破片数分别为128 和130,占该类破片总数的64.6% 和69.9%。这也从侧面证明了相对于端部单点起爆方式,通过增加起爆点数量,可以对作用于壳体上的炸药能量进行匀化。

图8 装药区域划分Fig. 8 Area division of a charge

图9 两点起爆时的马赫反射区Fig. 9 Mach reflection zones with two-endpoint initiation mode

2.4.2 破片速度

以装药结构中部截面上的破片为研究对象,提取不同位置的破片初速沿径向的分布,如图10所示。可以看出,采用端部单点起爆时,两圆弧交界处(图8 中的A、C 区域)的破片初速波动较大,且相对其他位置处的破片初速较低。根据2.4.1 节的分析可知,该区域单位质量破片的装药量高于B、D 区域,因此,依据格尼公式,该区域的破片初速应高于B、D 区域,但实际结果却正好相反。经分析,这主要是由于依据格尼公式计算破片初速时,忽略了反应区后稀疏波的影响,而本装药结构由于截面的非对称性,爆炸时B、D 区域的破片被提前驱动加速,继而稀疏波介入,而此时爆轰波还未传播至A、C 区域,因此,稀疏波的介入会影响爆轰波对A、C 区域破片的驱动,导致该区域破片初速相比B、D 区域较低。由此可知,对于本研究中的非圆截面装药结构,稀疏波对破片初速,特别是A、C 区域破片初速的影响不可忽略,若采用格尼公式对该装药结构的破片初速进行预估,会与实际结果存在较大误差。采用端部两点和端部三点起爆时,由于对爆炸能量进行了匀化,缩短了爆轰波传播至截面不同位置处的时间差,使得破片几乎被同时驱动,因此,沿径向不同位置的破片初速较平均。同时,在截面的对称轴附近,由于爆轰波的对心碰撞会产生马赫反射,在该区域形成局部高压,因而该区域的破片初速高于其他区域。通过对图10 的数据进行统计,得到不同起爆方式下的破片初速分布,如表6 所示。

图10 破片初速沿径向分布曲线Fig. 10 Radial distribution of fragments’ initial velocities

表6 破片速度分布Table 6 Velocity distribution of fragments

从表6 可以看出,不同起爆方式下的破片速度均值相差不大,但是端部两点和三点起爆时的速度标准差明显低于端部单点起爆,仅为端部单点起爆速度标准差的57.8%和60.9%,与图10 反映的内容一致。这也证明采用端部单点起爆时不同位置的破片初速存在较大波动,而采用多点起爆方式能够使破片速度匀化,减小不同位置处的破片速度差。通过表6 还可以看出,端部两点与端部三点起爆时的破片速度标准差几乎一致,证明这两种起爆方式下的破片初速波动相差不大。

3 结 论

(1) 随着起爆点数的增加,非圆截面装药结构的爆轰波形逐渐匀化,爆轰波与装药壳体更加贴合,爆轰能量的空间分布更加均匀。

(2) 端部单点起爆时,由于部分区域内装药与壳体质量的比值偏高,导致该区域壳体更容易碎化成质量较小的无效破片;增加起爆点后,通过对装药能量进行匀化,能够有效减少该区域及整个壳体的无效破片数。

(3) 不同起爆方式下的破片初速均值相差不大,但是端部单点起爆时不同位置的破片初速波动较大,其标准差为64 m/s,端部两点和端部三点起爆时的破片初速标准差为端部单点起爆时的57.8%和60.9%,证明增加起爆点后,能够提高不同位置的破片初速的一致性,减小其初速波动。