蓄能器壳体的塑性极限载荷和失效分析

2022-06-02蔡鹏辉李靖琳沈正祥翟彬彬吴彩保黄焕东宋鹏飞

蔡鹏辉,李靖琳,沈正祥,翟彬彬,吴彩保,黄焕东,宋鹏飞

(1. 宁波市特种设备检验研究院,浙江 宁波 315048;2. 浙江工业大学机械工程学院,浙江 杭州 310014;3. 宁波大学机械工程与力学学院,浙江 宁波 315211)

蓄能器是液压气动系统的能量储蓄装置,在石油化工、大型机械和钢铁冶金等行业中发挥着重要作用。承压壳体是蓄能器重要的组成部分,通常需要承受数十兆帕的工作压力,本质上属于压力容器范畴。结构完整性是压力容器设计、制造、运行和维护的关键因素,尤其在高压、高温或高毒性等恶劣条件下工作时,压力容器的完整性变得更加重要[1]。极限载荷或爆破压力通常指可能导致容器失效破坏的最小压力,极限载荷或爆破压力预测不仅是蓄能器壳体设计的重要参考依据,也是其安全运行和维护的关注要点,还能避免壳体过度设计,浪费不必要的材料[2]。迄今为止,研究人员已提出多种爆破压力预测方法,并建立了适用于薄壁和厚壁容器的数学模型,具体可分为经验型、理论型和数值型等。Faupel[3]通过大量的实验数据,最早提出了经典的爆破压力预测公式。然而,在某些特定的工况下,Faupel 公式的计算误差较大,为此Brabin 等[4]建立了一种新的数学模型,从而更准确地评估了容器的爆破压力。针对低碳钢材料,Zheng 等[5]提出了一个改进的爆破压力计算公式。此外,Svensson[6]、Christopher 等[7]、Brabin 等[8]也根据不同的工况和条件,提出了多种经验性公式来预测容器的爆破压力。基于最大剪切应力、von-Mises 和最大法向应力准则的爆破压力理论模型主要适用于简化工况[9],如最大剪切应力失效准则尽管适用于任何机械系统,但是在预测构件失效方面比von-Mises 准则更保守,可能会导致过度设计而增加制造成本。每种理论模型都有其优缺点,在特定条件下也可能不准确或不符合实际。

数值仿真是第3 种预测极限载荷或爆破压力的有效途径,相对于经验和理论方法,数值模型建立与验证的成本大大减少,具有显著的优势[10]。此外,计算机和软件技术的快速发展也为研究人员尝试新的数值方法提供了契机。目前,数值技术应用在压力容器设计计算方面已有许多报道。Evans 等[11]使用非线性有限元技术计算了对称和非对称容器的失效压力。Huang 等[12]基于有限元法计算了厚壁容器的爆破压力,并分析了容器初始偏心率和材料硬化参数对爆破强度的影响,计算结果与实验数据基本一致。Kamaya 等[13]通过三维有限元弹塑性法评估了管线钢、碳钢和不锈钢薄壁容器的爆破压力,其结果得到相关试验数据的验证。有限元数值技术还可以快速确定容器的失效压力和位置[14],甚至基于弹性壳体理论的数值法也能用于估算容器的爆破压力[15]。总的来说,尽管目前极限载荷或爆破压力预测方法众多,但是仍缺乏一种适用于多种材料和结构的通用性计算公式或方法。

本研究将采用弹塑性理论分析、数值仿真和爆破试验相结合的方法,预测蓄能器承压壳体的塑性极限载荷和失效位置。首先通过三维弹塑性应力分析,得出导致结构失稳的极限载荷,然后与非线性有限元仿真结果对比,最后利用水压静态爆破试验对极限分析结果进行验证。

1 壳体弹塑性分析

蓄能器需长时间在高压环境下工作,壳体可能会经历多种失效模式,如微裂纹、腐蚀、大变形和爆裂等,其中瞬间破裂或爆破可能导致严重的后果,因此对其极限承载能力进行分析很有必要。典型的囊式蓄能器产品见图1(a),其主要部件包括承压壳体、胶囊(内部)、进油阀、充气阀等。承压壳体由无缝钢管加工而成,如图1(b)所示,主体结构为圆筒,外径为D0,内径为Di,长度为L,壁厚为t,两端半球形封头通过热旋压形成。

图1 蓄能器产品及其壳体Fig. 1 Accumulator product and the shell

针对薄壁容器,根据塑性失效准则,在小变形和忽略强化效应的条件下,当壳体达到总体塑性即可认为承载能力达到最大限度。若内压载荷继续增大,将发生不可抑制的塑性流动,出现结构失稳或坍塌现象。如果材料的韧性足够好,则式(6)所示的极限载荷ps与实际爆破压力相当[18-19]。需要说明的是,对于厚壁壳体,即使整体完全屈服或全塑性,也不意味着已经失效。只有当内压继续增加到某一极限值时,由于变形进一步加大,壁厚迅速减小,承载能力大大降低,壳体才会发生爆破[20]。

2 非线性有限元仿真

2.1 材料模型

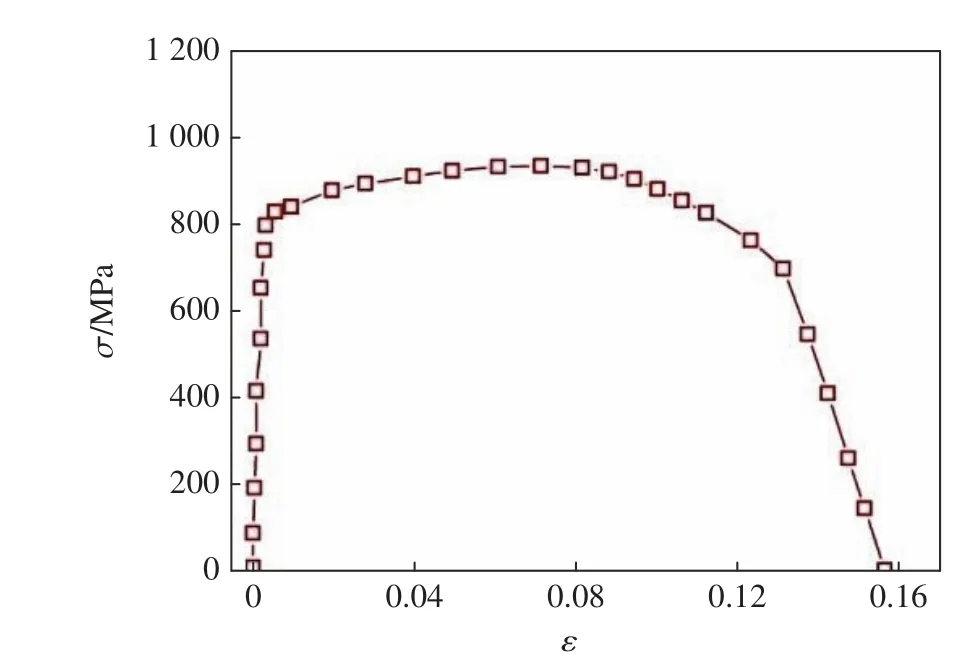

蓄能器目前广泛使用的材质为35CrMo 合金钢,经调质热处理后,强韧性匹配良好,其工程拉伸应力-应变曲线见图2。根据极限载荷的塑性分析理论[21],为了方便求解,可以忽略强化效应,对拉伸曲线进行简化,如图3 所示,材料的本构关系选用双线性弹塑性模型,最终的塑性失效不仅取决于应力状态,还与加载或变形路径有关。采用 von-Mises 屈服准则,材料整体达到屈服强度后随即进入塑性状态。若不考虑应变强化效应,此时材料将发生塑性流动(破坏失效),载荷达到极限,其等效应力将保持为一定值,即

图2 35CrMo 钢的拉伸应力-应变曲线Fig. 2 Tensile stress-strain curve of 35CrMo steel

图3 理想弹塑性材料的本构模型Fig. 3 Constitutive model of perfect elastoplastic material

2.2 数值方法

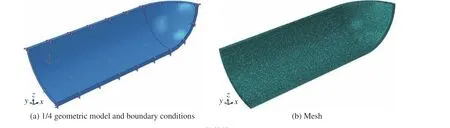

利用非线性有限元软件ABAQUS 6.13 对壳体弹塑性过程进行数字仿真,如图4(a)所示。根据壳体的尺寸和对称性,建立1/4 几何模型,将其导入计算程序。网格类型为四面体C3D4 单元,采用扫略方式,共生成292 485 个网格,如图4(b)所示。对筒体截面上各节点分别施加对称约束和位移约束,内表面施加均匀压力载荷,其初始值由经典的爆破中径公式[22]确定,即

图4 数值模型Fig. 4 Numerical model

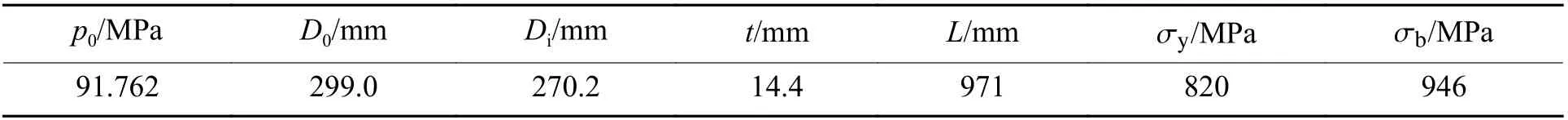

表1 主要计算参数Table 1 Main calculation parameters

2.3 壳体的塑性极限载荷

壳体的Mises 应力分布如图5 所示。可以看出:筒体部分的应力较大,红色区域表示应力已经达到材料的屈服强度820 MPa;两端封头的应力较低(绿色区域),大部分处于弹性状态,局部屈服,表明封头的承载能力还存有余量,说明在相同的加载条件下,半球形封头的承载能力优于直筒结构。继续增加载荷,筒体将发生塑性变形,如图6 所示,受到两端封头约束,最大塑性应变区域逐渐集中在筒体中心线附近,理论上结构最终失稳破坏或开裂可能发生在筒体中部。

图5 Mises 应力分布(弧长为20.97)Fig. 5 Mises stress distribution(The arc length is 20.97)

图6 等效塑性应变分布(弧长为20.97)Fig. 6 Equivalent plastic strain distribution(The arc length is 20.97)

由图6 还可以看出,最大等效塑性应变区域呈狭长形,大体沿筒体轴向分布。根据ASME-Ⅷ-2中关于极限载荷的定义,当载荷增加至结构的极限承载力时,应变(位移)将无限增大[23]。当使用弧长法计算极限载荷时,极限状态对应的载荷增量很小或不再增加,而应变(位移)急剧增加,此时对应的载荷大小即为结构的塑性极限载荷。根据图7 的计算结果,可得出壳体的最大临界载荷比例因子(load proportionality factor,LPF)为1.04,由于内压载荷为91.8 MPa,因此壳体的塑性极限载荷为95.4 MPa。

图7 塑性极限载荷比例因子Fig. 7 Plastic limit load proportionality factor

3 试验验证

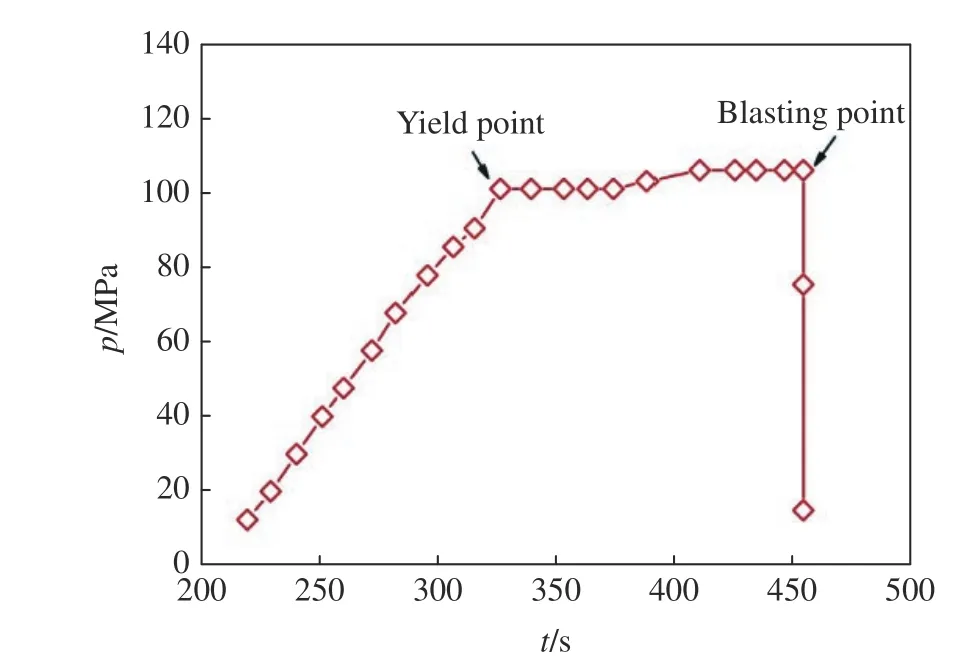

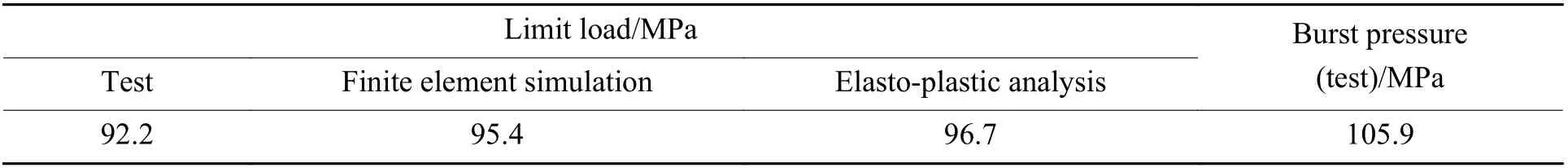

为验证理论分析和数值仿真的准确性,进行了一组相同规格的蓄能器承压壳体水压爆破试验。爆破试验是在专业的实验室完成的。试验壳体的一端封闭,另一端焊上专用接头,以连接爆破试验设备,装置示意图见图8。在室温下采用静水压测试技术,水压由增压泵单元精确控制,空气在注水过程中排出,对坑内水平放置的壳体样品持续加压直至爆破。水压爆破曲线如图9 所示。壳体的整体屈服压力为92.2 MPa,最终的爆破压力约为105.9 MPa。试验后壳体的破坏情况见图10。破口位置大约在筒体中部,沿轴向开裂,为典型的韧性断口。通过理论分析、数值仿真和爆破试验得出的极限载荷结果如表2 所示。可以看出:弹塑性分析与数值仿真结果比较接近,相对误差约为1.3%;弹塑性分析值比爆破试验实测值大4.9%,主要由于壳体的实际变形不均匀,可能存在薄弱点,接近极限载荷时,局部提前发生破坏。由于数值仿真考虑了壁厚的影响,因此其结果更接近实测值,相对误差仅为3.5%。另外,仿真预测的塑性失效位置(最大应变区域)在壳体中部,沿轴向分布,与实际爆破开裂部位基本一致。需要指出的是,基于Mises 屈服准则,忽略应变强化效应时,计算的极限载荷均明显小于爆破压力,这也符合弹塑性理论分析结论。

图8 爆破试验装置示意图Fig. 8 Schematic diagram of blasting test device

图9 静态爆破压力时程曲线Fig. 9 Static blast pressure-time curve

图10 壳体的失效位置Fig. 10 Failure position of the shell

表2 不同方法得到的极限载荷对比Table 2 Comparison of limit loads obtained with different methods

4 结 论

基于塑性失效和小变形准则,忽略强化效应,对内压下蓄能器承压壳体的极限承载能力进行了研究。由于未考虑壁厚的作用,因此理想弹塑性分析结果明显偏高。非线性有限元仿真结果比较接近爆破试验实测值,相对误差仅为3.5%,预测的塑性失效位置与实际爆破开裂部位基本一致。与非线性有限元牛顿-拉夫森法相比,Risk 法可以有效地增加收敛性,帮助稳定求解,用于简单薄壁压力容器的分析设计,计算结果比较符合实际。在实际使用中,对于其他复杂结构或厚壁容器,尤其各向异性材料,本构模型应描述材料真实的应力-应变关系,增加应变强化效应,因此计算结果才能更精确。