近场多发爆炸荷载作用下方钢管构件的动态响应及其损伤

2022-06-02王万月耿少波李文强刘亚玲

王万月,耿少波,王 华,李文强,刘亚玲

(1. 中北大学机电工程学院,山西 太原 030051;2. 中北大学土木工程学科部,山西 太原 030051;3. 北京航空航天大学宇航学院,北京 100191;4. 中北大学信息与通信工程学院,山西 太原 030051)

生产生活中多发爆炸事故时有发生。2019 年11 月27 日,美国内奇斯港的TPC 石化工厂在短时间内发生了两次剧烈爆炸,导致附近建筑不同程度受损[1];2015 年8 月12 日,因天津滨海新区爆炸事故,滨津轻轨9 号线东海站网架结构遭受连续两次爆炸荷载作用而受损严重,被迫拆除重建[2];2005 年11 月3 日,江城吉化双苯厂因硝基苯精馏塔T102 事故引发多发爆炸,导致距双苯厂不到100 m 的吉丰公司院墙、厂房坍塌[3]。多发爆炸荷载作用于构件时,爆炸冲击波相互耦合,爆炸场的超压随时间和空间复杂变化[4-5],同时前一次爆炸引起的构件响应和损伤会对后续爆炸荷载产生影响,导致构件处于错综复杂的应力状态。近场爆炸是指炸药中心与被爆目标的距离h满 足re≤h≤kre,其中re为等效球形炸药半径,1 5 ≤k≤20[6]。近场爆炸下,炸药距离被爆构件近,比例距离小,相同药量引起的构件响应更强烈,损伤更严重[7-9]。方钢管是建筑结构中常见的构件,现有文献主要集中在方钢管单发爆炸试验或数值模拟[6,10-12],开展近场多发爆炸荷载作用下方钢管构件的动态响应和损伤研究具有非常重要的意义。

国内外关于多发爆炸冲击波的研究以及多发爆炸荷载作用下建筑结构或构件的响应研究相对较少。Keefer 等[13]研究表明,当呈三角形布置的3 发球形炸药同时起爆时,给定超压的地面覆盖率达到最大,在总药量相同的条件下,在较大的范围内,多发炸药同时起爆比单发爆炸的超压大,破坏性也更强。Hokanson 等[14]通过单发和多发爆炸试验,得到了在总药量相同的条件下多发炸药分别采用集中、水平、垂直布置时的超压和冲量分布情况,指出多发炸药同时起爆时冲击波在超压、超压持时、冲量和传播速度上与单发爆炸存在差异。Qiu 等[15]采用有限元方法对多点源爆炸进行数值模拟,在总药量相同的条件下,通过改变多点源炸药的数量和起爆时间、多点源炸药与爆炸目标的距离,模拟各冲击波的传播及其相互作用,指出多发爆炸有利于在爆炸目标区域形成极端爆炸条件,10 发炸药同时起爆时在爆炸目标区域产生的超压至少是单发爆炸的20 倍。董晓鹏等[2]利用ABAQUS 有限元软件将爆炸荷载等效为三角形荷载,对滨津轻轨9 号线东海站柱承式网架结构在两次爆炸荷载作用下的动态响应进行了数值模拟,结果表明网架结构在第1 次爆炸后产生的结构损伤加剧了第2 次爆炸对结构的破坏。章毅等[16]利用ABAQUS 将多发爆炸荷载简化为时间间隔较长的三角形脉冲荷载,对工字钢在脉冲荷载作用下的动态响应和破坏形态进行了数值模拟,指出工字钢具有较强的承受多次爆炸荷载的能力。在多发爆炸中,冲击波相互作用,超压时程曲线复杂多变。在上述多发爆炸荷载作用下结构和构件的抗爆研究中,人们把爆炸荷载简单地等效为三角形荷载,与实际荷载存在较大的差异。

考虑到近场爆炸试验中多发炸药同时起爆以及设置精准的短延迟起爆技术不易实现,本研究将进行一次方钢管单发爆炸试验,完成相应的LS-DYNA 数值分析,确保方钢管在多发爆炸荷载作用下相关数值模拟参数的准确性,然后采用数值实验的方法,通过改变炸药等分份数、分药量质量比、起爆时间间隔,研究方钢管构件的动态响应和损伤情况,以期为方钢管的抗爆设计提供依据。

1 方钢管单发爆炸试验和数值模拟

1.1 方钢管单发爆炸试验

1.1.1 试验方案

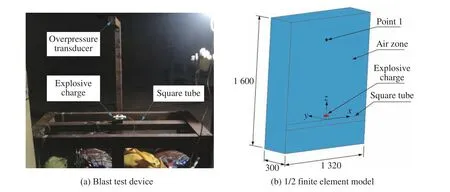

试验试件选用尺寸为70 mm × 70 mm × 1 500 mm 的Q235B 方钢管,壁厚3.75 mm,密度7 800 kg/m3,弹性模量210 GPa,屈服强度和抗拉强度分别为269 和475 MPa,伸长率26%。试验采用TNT/RDX 混合炸药,TNT 和RDX 的质量比为19∶81,柱形装药,药柱直径26 mm,长80 mm,等效球形半径re为32 mm,质量78.15 g,按照国家军用标准《炸药试验方法》对混合炸药进行测试,得到炸药的密度为1 750 kg/m3,爆速为8 300 m/s,TNT 当量为116.68 g,根据Kamlet 经验公式,计算得到爆压为32 GPa[17],药柱通过电子雷管在一端引爆。试验装置如图1(a)所示,方钢管水平放置,两端各伸入特制的固定支架槽钢100 mm,在槽钢内填充木块以固定方钢管端部,方钢管净跨1.3 m。将药柱放置在方钢管跨中上方,药柱轴线与方钢管轴线平行,药柱中心距方钢管顶面48.5 mm(小于15re),比例距离为0.10 m·kg−1/3,为典型近场爆炸。在药柱中心的正上方1 010.5 mm 处布置超压传感器,记录超压时程曲线,超压测点的比例距离为2.07 m·kg−1/3。传感器的感应面与药柱轴线共面,即感应面与冲击波的传播方向一致,因此超压传感器记录的曲线为入射波超压时程曲线。

图1 方钢管爆炸试验装置及1/2 有限元模型(单位:mm)Fig. 1 Blast test device of square steel tube and 1/2 finite element model (Unit: mm)

1.1.2 试验结果

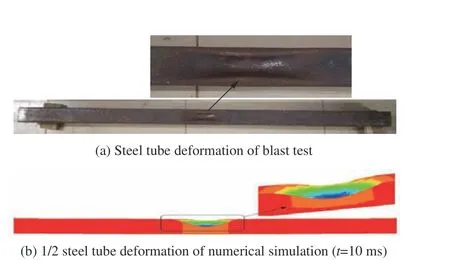

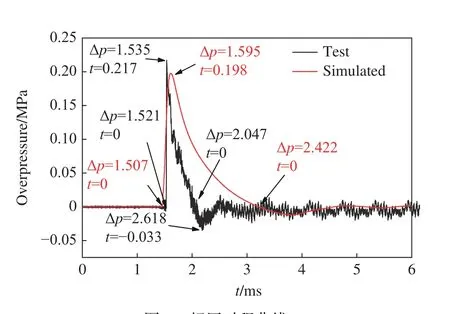

如图2(a)所示,方钢管迎爆面出现凹坑,跨中处凹坑深度43.5 mm,两侧棱距离变小并向中间内扣,方钢管跨中处变扁变宽,最宽处76.1 mm,同时方钢管出现明显的整体弯曲变形,背爆面跨中挠度(简称挠度)10.3 mm。图3 中的黑色曲线为所测超压时程曲线。从图3 可以看出,超压值Δp从零迅速增至峰值0.217 MPa,然后先快速后缓慢降至−0.033 MPa,之后多次振荡并逐渐趋于零,正超压持时526 µs。

图2 方钢管变形Fig. 2 Deformation of steel tube

图3 超压时程曲线Fig. 3 Overpressure-time history curve

1.2 方钢管单发爆炸数值模拟

1.2.1 有限元模型

方钢管单发爆炸试验有限元模型见图1(b),坐标原点位于方钢管迎爆面炸药正下方,由于几何模型关于xOz面对称,因此建立1/2 模型。空气和炸药采用ALE(arbitrary Lagrangian-Eulerian)算法,方钢管采用Lagrange 算法,空气、炸药和方钢管的流固耦合用*CONSTRAINED_LAGRANGE_IN_SOLID 定义。空气域的长、宽、高分别为1 320、300、1 600 mm。炸药和空气采用实体单元,网格尺寸为5~6 mm,炸药和空气的单元数分别为272 和2 965 453。方钢管采用壳单元,网格尺寸为5 mm,共7 280 个单元。有限元模型中超压测点1与试验中超压传感器的位置对应,方钢管两端采用固支边界条件,除对称面外,空气边界均采用无反射边界条件。

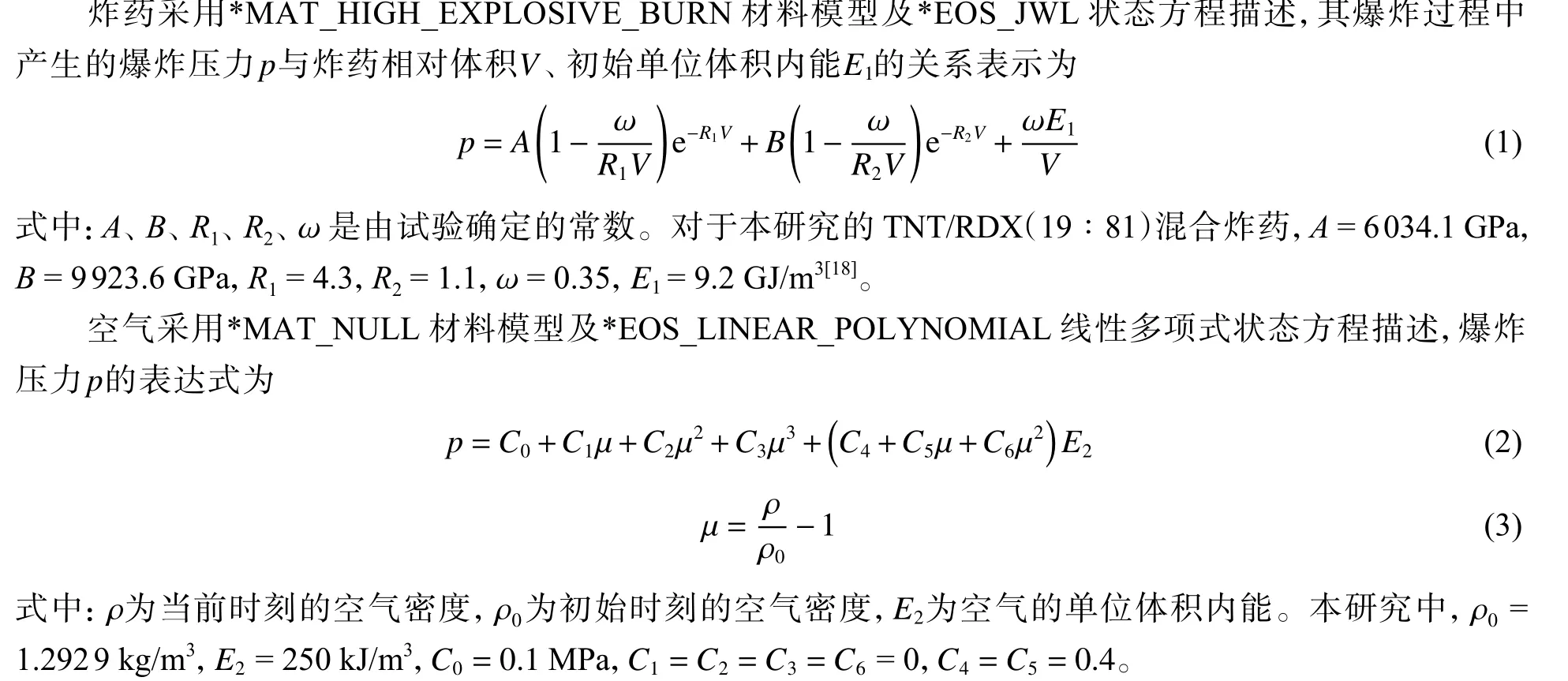

1.2.2 材料模型

1.2.3 数值模型验证

图2(b)为t= 10 ms 时刻1/2 方钢管z方向变形云图。可见,方钢管以局部变形为主,并且出现了轻微的整体弯曲变形。方钢管迎爆面形成凹坑,跨中变扁变宽,最宽处73.8 mm,比试验值76.1 mm小3.0%,方钢管的破坏形态与试验结果吻合较好。

图4 为方钢管迎爆面跨中z向位移s和挠度时程曲线。可见,爆炸冲击波到达方钢管表面后,方钢管迎爆面立刻发生变形,t= 447.2 µs 时,迎爆面位移已经达到39.7 mm,而背爆面在t= 157.8 µs时才开始发生变形,t= 676.3 µs 时挠度为5.2 mm。方钢管迎爆面残余变形趋于41.6 mm,比试验值43.5 mm 小4.4%,模拟值与试验值吻合较好。方钢管残余挠度趋于5.2 mm,比试验值10.3 mm 小49.5%,原因是试验中使用木块填塞固定方钢管端部,无法做到完全固支,且试验结束后发现部分木块被震裂,说明方钢管端部在受爆后期介于铰支和固支之间[22]。

图4 方钢管迎爆面跨中z 向位移和挠度时程曲线Fig. 4 Time histories of z displacement on the front surface at mid span and the deflection of steel tube

图3 中的红色曲线为数值模拟得到的测点1的超压时程曲线,较试验曲线宽且光滑,超压峰值0.198 MPa,比试验值0.217 MPa 小8.8%。其原因是试验在封闭的爆炸洞中进行,而数值模拟仅建立了方钢管、炸药和有限的空气域模型,未考虑方钢管固定支架、超压传感器固定支架,以及爆炸洞地面、墙体、屋顶的超压反射增强作用。数值模拟超压持时915 µs,比试验值526 µs 大。总体而言,数值模拟得到的超压时程曲线与试验曲线吻合较好。

2 多发爆炸荷载下方钢管损伤的影响因素分析

2.1 炸药份数

为了研究多发爆炸荷载作用下炸药份数对方钢管损伤的影响,保持单发爆炸荷载作用下方钢管的其他因素不变,取总药量0.9 kg,分单发、两发、3 发和4 发(多发爆炸药量等分)进行对比分析。如图5所示,各炸药均为正方体,位于方钢管正上方,沿方钢管轴线方向水平布置,净距5 mm,中心到方钢管迎爆面距离均为500 mm。对方钢管而言,单发、多发爆炸仍为近场爆炸,各炸药采用中心起爆、同时爆炸的方式。

图5 单发及多发爆炸示意图(单位:mm)Fig. 5 Schematic diagram of single and multiple blast (Unit: mm)

图6 为单发和多发爆炸下t= 100 µs 时xOz对称面的超压云图。可以看出,由于距离爆心较近,受炸药形状影响,爆炸冲击波波阵面近似呈正方形分布。对于单发爆炸,作用于方钢管的超压最值只有一个,位于方钢管跨中。对于多发爆炸,由于爆炸冲击波叠加耦合,使得作用于方钢管的超压最值个数以及位置有所不同。对于两发爆炸,超压最值只有1 个,位于两发炸药爆心连线的中垂线上,即方钢管跨中。对于3 发爆炸,超压最值有2 个,分别位于相邻两发炸药爆心连线的中垂线附近,并关于方钢管跨中对称。对于4 发爆炸,相邻两发炸药的爆炸冲击波相互作用,两两耦合,应该沿方钢管轴线方向出现左(位于左边两个炸药爆心连线的中垂线附近)、中(位于中间两个炸药爆心连线的中垂线)、右(位于右边两个炸药爆心连线的中垂线附近)3 个超压最值,然而由于左、右两个超压区域对中间超压区域的封闭效应,使得中间超压值大于左、右两侧超压值,因此作用于方钢管的超压最值只有1 个,位于方钢管跨中。图6 中各冲击波波阵面到方钢管的距离有所不同,说明炸药等分份数对冲击波传播速度有一定的影响。

图6 单发及多发爆炸超压云图(t = 100 µs)Fig. 6 Overpressure contours of single and multiple blast (t = 100 µs)

图7 为单发及多发爆炸荷载作用下1/2 方钢管变形云图,由于几何模型关于yOz平面对称,且炸药同时起爆,所以方钢管z向变形关于yOz平面(方钢管跨中)左右对称。由图7 可知,方钢管迎爆面均出现局部凹坑,且有明显的整体弯曲变形,其中两发爆炸荷载下方钢管迎爆面跨中侧棱处出现长20.6 mm 的裂缝。各工况下方钢管迎爆面变形与作用于方钢管的超压分布一致;对于单发、两发和4 发爆炸,方钢管迎爆面z向最大变形位于跨中;对于3 发爆炸,最大变形位于跨中两侧,距跨中26.5 mm。

图7 单发及多发爆炸1/2 方钢管变形云图(t= 10 ms)Fig. 7 Deformation contours of 1/2 steel tube of single and multiple blast (t = 10 ms)

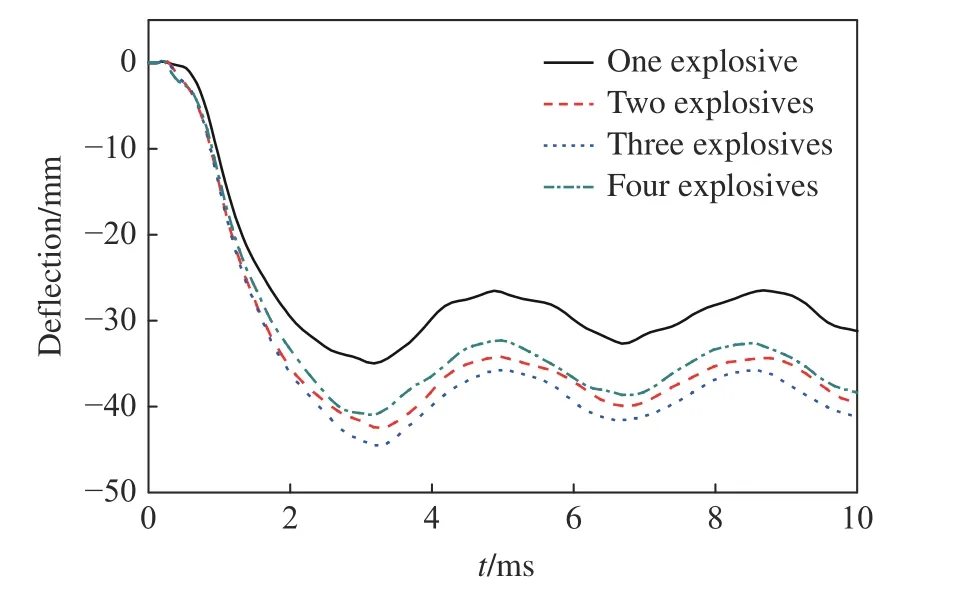

图8 和图9 分别为单发及多发爆炸下方钢管迎爆面变形最大处z向位移和挠度时程曲线。由图8可知,方钢管迎爆面变形从大到小依次为两发、3 发、4 发和单发爆炸,t= 10 ms 时,两发、3 发和4 发爆炸时方钢管迎爆面变形分别为98.9、95.5 和88.8 mm,比单发爆炸的84.2 mm 大17.5%、13.4%和5.5%。由图9 可知,方钢管挠度从大到小依次为3 发、两发、4 发和单发爆炸,t= 10 ms 时,两发、3 发和4 发爆炸时方钢管挠度分别为39.4、41.2 和38.3 mm,比单发爆炸的31.2 mm 大26.3%、32.1%和22.8%。多发爆炸下方钢管迎爆面变形和挠度均比单发爆炸时大,原因是多发炸药同时起爆时,各炸药产生的冲击波叠加耦合,作用于方钢管迎爆面的超压最值大于单发爆炸超压最值。对于多发爆炸,两发爆炸下方钢管迎爆面变形最大,3 发爆炸次之,4 发爆炸最小,其原因是:对于两发爆炸,两个炸药爆心到跨中距离相等,炸药同时起爆时,产生的冲击波同时到达跨中,在跨中产生最大耦合超压,因此跨中变形最大。对于3 发和4 发爆炸,由于各炸药爆心到方钢管跨中距离不同,各炸药产生的冲击波无法同时到达跨中,相邻质量较小的炸药产生的冲击波两两耦合产生超压最值,因此变形比两发爆炸时小,同时由于4 发爆炸各炸药质量比3 发爆炸时小,超压最值比3 发爆炸时小,所以方钢管迎爆面的变形比3 发爆炸时小。在多发爆炸荷载下,方钢管背爆面不受超压的直接作用,对于3 发爆炸,其分药量质量仅比两发爆炸小33.2%,超压最值比两发爆炸略小,同时存在两个距离很近的超压最值,所以方钢管的挠度相对较大。

图8 方钢管迎爆面变形最大处z 向位移时程曲线Fig. 8 Time histories of z displacement at the maximum deformation on the front surface of square steel tube

图9 方钢管挠度时程曲线Fig. 9 Time histories of the deflection of the square steel tube

2.2 分药量质量比

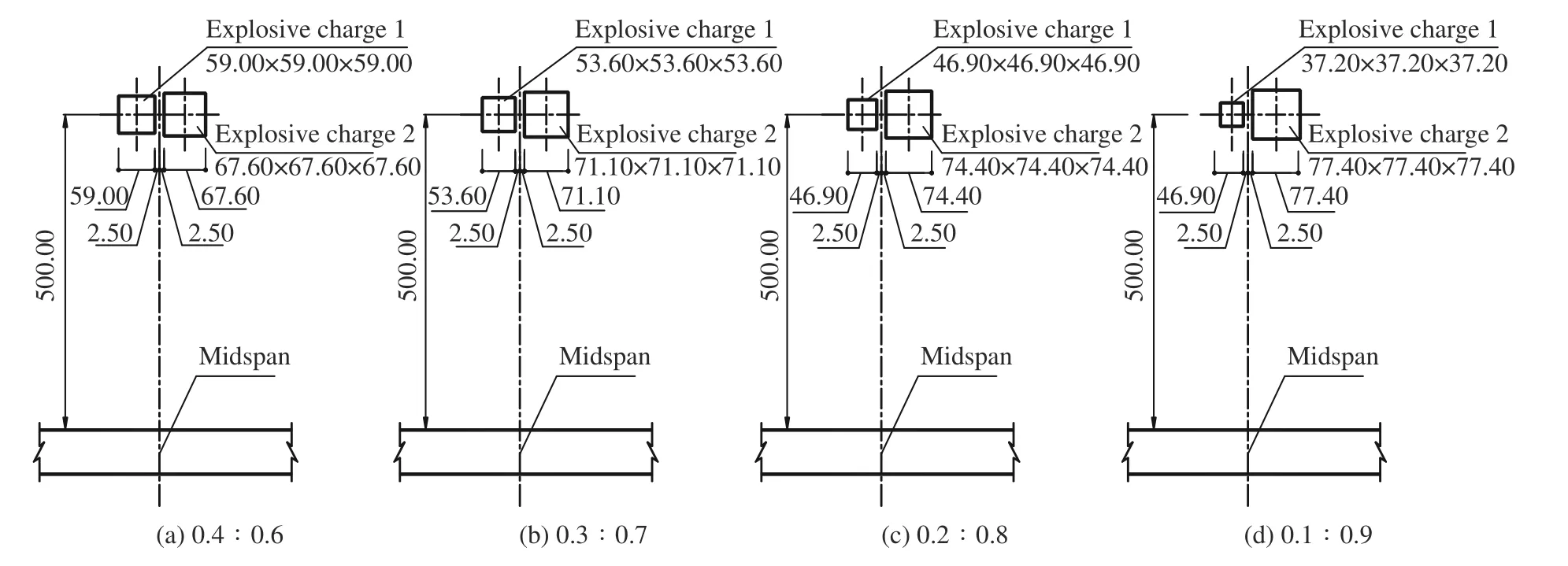

为了研究多发爆炸荷载作用下分药量质量比对方钢管损伤的影响,保持单发爆炸荷载作用方钢管的其他因素不变,以两发爆炸为例进行研究。取总药量0.9 kg,分为炸药1 和炸药2,取炸药1 和炸药2的质量比分别为0.4∶0.6、0.3∶0.7、0.2∶0.8、0.1∶0.9 以及药量等分0.5∶0.5 共5 个工况进行分析。如图10 所示,炸药均为正方体,位于方钢管正上方,沿方钢管轴向水平布置,净距5 mm,中心到方钢管迎爆面距离均为500 mm,各炸药采用中心起爆,同时起爆的方式。

图10 具有不同质量比的两发爆炸示意图(单位:mm)Fig. 10 Schematic diagram of two charges with different mass ratios (Unit: mm)

图11 为炸药1 和炸药2 的质量比为0.4∶0.6、0.3∶0.7、0.2∶0.8、0.1∶0.9,t= 100 µs 时xOz对称面超压云图。由图6(b)和图11 可知,质量比不同时,作用于方钢管的超压最值均只有1 个,且超压最值的位置不同。质量比为0.5∶0.5 时,超压最值位于方钢管跨中;质量比为0.4∶0.6 和0.3∶0.7 时,超压最值位于跨中左侧,且质量比为0.3∶0.7 时的超压最值点到方钢管跨中的距离比0.4∶0.6 的大;质量比为0.2∶0.8 和0.1∶0.9 时,超压最值位于跨中右侧,且质量比为0.1∶0.9 时的超压最值点到方钢管跨中的距离比0.2∶0.8 的大。原因是:当炸药1 和炸药2 的质量相同时,炸药1 和炸药2 产生的冲击波强弱相同,两冲击波叠加后超压最值位于方钢管跨中;当炸药1 的质量减小、炸药2 的质量增大时,炸药2产生的冲击波2 比炸药1 产生的冲击波1 强,作为流场中的主冲击波2,在向四周扩散的过程中遇到左侧较弱的冲击波1,两个冲击波叠加,使得超压最值位于方钢管跨中左侧,且在一定范围内,超压最值点到方钢管跨中的距离随质量比的减小而增大;随着炸药1 的质量继续减小,炸药2 的质量继续增大,炸药2产生的冲击波2 比炸药1 产生的冲击波1 强得多,两个冲击波叠加后位于跨中左侧的超压值虽然较大,但依然小于方钢管跨中右侧一定区域的超压值,使得超压最值位于方钢管跨中右侧,且在一定范围内超压最值点到方钢管跨中的距离随分药量质量比的减小而增大,并最终趋于炸药2 爆心的正下方。图11 中各冲击波波阵面到方钢管的距离有所不同,说明质量比对冲击波传播速度有一定的影响。

图11 具有不同质量比的两发爆炸超压云图(t = 100 µs)Fig. 11 Overpressure contours of two charges with different mass ratios (t = 100 µs)

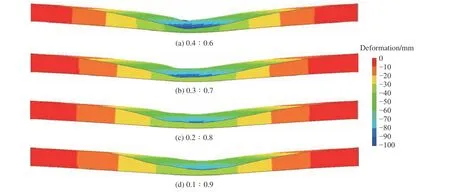

图12 为炸药1 和炸药2 的质量比分别为0.4∶0.6、0.3∶0.7、0.2∶0.8、0.1∶0.9 时1/2 方钢管变形云图。可以看出,各工况下方钢管迎爆面的变形与作用于方钢管的超压分布一致,质量比为0.4∶0.6和0.3∶0.7 时,方钢管迎爆面最大变形位于跨中左侧,分别距跨中26.6 和47.0 mm,其中质量比为0.4∶0.6 时,方钢管迎爆面跨中左侧侧棱出现长20.5 mm 的裂缝,裂缝中心距跨中35.3 mm。质量比为0.2∶0.8 和0.1∶0.9 时,方钢管迎爆面最大变形位于跨中右侧,分别距跨中10.3 和35.1 mm。

图12 不同质量比的两发爆炸荷载下1/2 方钢管的变形云图(t = 10 ms)Fig. 12 Deformations contours of 1/2 steel tube loaded by two charges with different mass ratios (t = 10 ms)

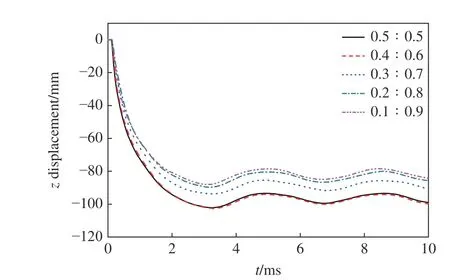

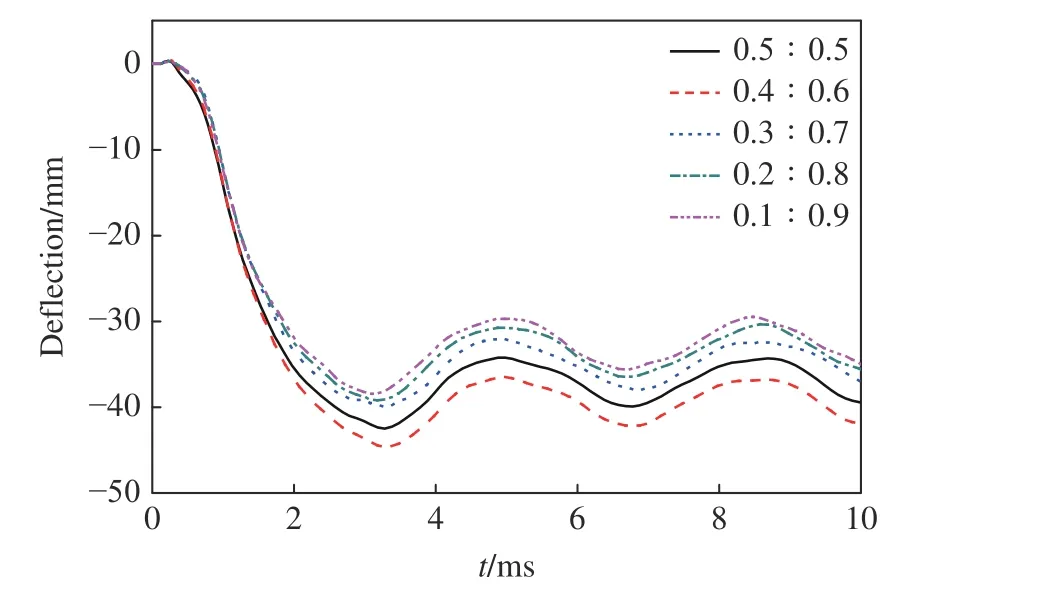

图13 和图14 显示了炸药1 和炸药2 的质量比分别为0.5∶0.5、0.4∶0.6、0.3∶0.7、0.2∶0.8、0.1∶0.9 时方钢管迎爆面变形最大处z向位移和挠度时程曲线。由图13 可知,质量比为0.5∶0.5 和0.4∶0.6 时方钢管迎爆面的变形最大,0.3∶0.7 时次之,0.2∶0.8 和0.1∶0.9 时最小。当t= 10 ms 时,0.4∶0.6 工况下方钢管迎爆面的变形为99.7 mm,比0.1∶0.9 工况下的84.3 mm 大18.3%。由图14 可知,按照方钢管挠度从大到小依次为质量比0.4∶0.6、0.5∶0.5、0.3∶0.7、0.2∶0.8 和0.1∶0.9。当t= 10 ms时,0.4∶0.6 工况下方钢管的挠度为41.9 mm,比0.1∶0.9 的35.0 mm 大19.7%。对比图13 中质量比为0.1∶0.9 时方钢管迎爆面z向位移时程曲线和图8 中单发爆炸荷载下的位移时程曲线,可以看出,当t=10 ms 时,0.1∶0.9 时方钢管迎爆面的最大变形为84.3 mm,与单发爆炸的84.2 mm 几乎相同。以上结果表明,对于两发爆炸,在总药量相同且同时起爆的条件下,两发炸药质量越接近,方钢管迎爆面的变形和挠度越大,质量比从0.5∶0.5 向0.1∶0.9 变化的过程就是两发等分药量爆炸荷载逐渐趋于单发爆炸荷载的过程。

图13 方钢管迎爆面变形最大处z 向位移时程曲线Fig. 13 Time histories of z displacement at the maximum deformation on the front surface of square steel tube

图14 方钢管挠度时程曲线Fig. 14 Time histories of the deflection of the square steel tube

2.3 起爆时间间隔

2.3.1 爆心到跨中距离相同

为了研究多发爆炸荷载作用下各炸药起爆时间不同对方钢管损伤的影响,保持单发爆炸荷载作用方钢管的其他因素不变,以2.1 节中的两发爆炸为例进行说明,此时各炸药爆心到方钢管跨中距离相同。当左侧炸药1 先起爆、右侧炸药2 后起爆时,如果起爆时间间隔过大,则炸药1 产生的冲击波1 作用于方钢管后,炸药2 产生的冲击波2 才到达方钢管,冲击波1 和冲击波2 无法叠加,作用于方钢管的超压值相对较小,爆炸工况接近炸药1 和炸药2 分别单独作用于方钢管,两发爆炸荷载的威力大大减小。另外,由后面的数值模拟可知,炸药1 起爆后,在t= 7.0 µs 时刻引爆炸药2,则出现工程中常见的殉爆,说明设置大于7.0 µs 的起爆时间间隔毫无意义,因此本研究设置炸药1 和炸药2 的起爆时间间隔Δt分别为0、3、5 µs 以及殉爆共4 个工况进行对比分析。由文献[23]可知,炸药2 不设约束时所受到的冲击力与有约束时相同,因此在殉爆工况中没有固定炸药2。

图15 和图16 分别为两发炸药非同时起爆和殉爆工况下,炸药2 开始起爆和爆炸冲击波到达方钢管时xOz对称面超压云图。由图15 可知,Δt= 3 µs 工况下,t= 3.8 µs 时,炸药1 已经爆炸且未完全爆炸,炸药2 已经自爆心开始起爆;Δt= 5 µs 工况下,t= 5.8 µs 时,炸药1 几乎完全爆炸,炸药2 已经起爆;殉爆工况下,t= 7.0 µs 时炸药1 已完全爆炸且自左向右开始引爆炸药2。由图16 可知:Δt= 3 µs、Δt=5 µs 以及殉爆时,作用于方钢管的超压最值均位于方钢管跨中右侧;Δt= 3 µs 工况下,t= 105 µs 时,冲击波到达方钢管,超压最值点距跨中49.0 mm,由于距离爆心较近,受炸药形状影响,超压最值点左侧一段区域内的超压值相对较大;Δt= 5 µs 工况下,t= 110 µs 时,冲击波到达方钢管,超压最值点距跨中90.1 mm,超压最值点左侧与方钢管跨中之间的一段区域内超压值相对较大;殉爆工况下,t= 116 µs 时冲击波到达方钢管,由于炸药2 自左向右被引爆,炸药2 产生的冲击波较强且冲击波右移[23],因此超压最值点更加偏右,超压最值点左侧与方钢管跨中之间同样存在一段较长的超压值很大的区域,已不易分辨哪个位置的超压值最大。Δt= 3 µs、Δt= 5 µs 以及殉爆工况下,冲击波到达方钢管的时间分别为105、110、116 µs,说明起爆时间间隔Δt对冲击波的传播速度有一定影响。

图15 起爆时间间隔不同和殉爆时炸药2 开始起爆时超压云图Fig. 15 Overpressure contours when the explosive 2 starts to detonate with different detonation time interval and sympathetic detonation

图16 起爆时间间隔不同和殉爆时冲击波到达方钢管时的超压云图Fig. 16 Overpressure contours when the overpressure reaches to the square steel tube with different detonation time interval and sympathetic detonation

图17 为两发炸药非同时起爆和殉爆工况下1/2 方钢管的变形云图。由图17 可知:各工况下方钢管迎爆面的变形与作用方钢管的超压分布一致;Δt= 3 µs、Δt= 5 µs 以及殉爆时,方钢管迎爆面最大变形均位于跨中右侧,距跨中距离分别为41.4、20.3 和45.6 mm。Δt= 3 µs 时,方钢管迎爆面最大变形位置与超压最值点基本一致;Δt= 5 µs 和殉爆时,方钢管迎爆面最大变形均位于超压最值点左侧,原因是虽然Δt= 5 µs 和殉爆时作用于方钢管的超压最值点与方钢管跨中距离很大,但是其超压最值左侧存在一段超压值较大的作用区域,最终使得方钢管最大变形并没有出现在超压最值点处,而出现在该作用区域内。以上分析说明,方钢管迎爆面最大变形位置不仅与作用于方钢管的超压最值位置有关,也与作用于方钢管的超压分布情况有关。

图17 不同起爆时间间隔和殉爆时1/2 方钢管的变形云图(t = 10 ms)Fig. 17 Deformations contours of 1/2 square steel tube with different detonation time intervals and sympathetic detonation (t = 10 ms)

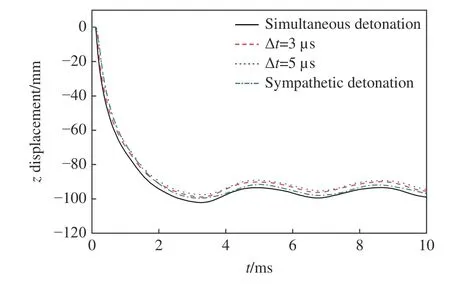

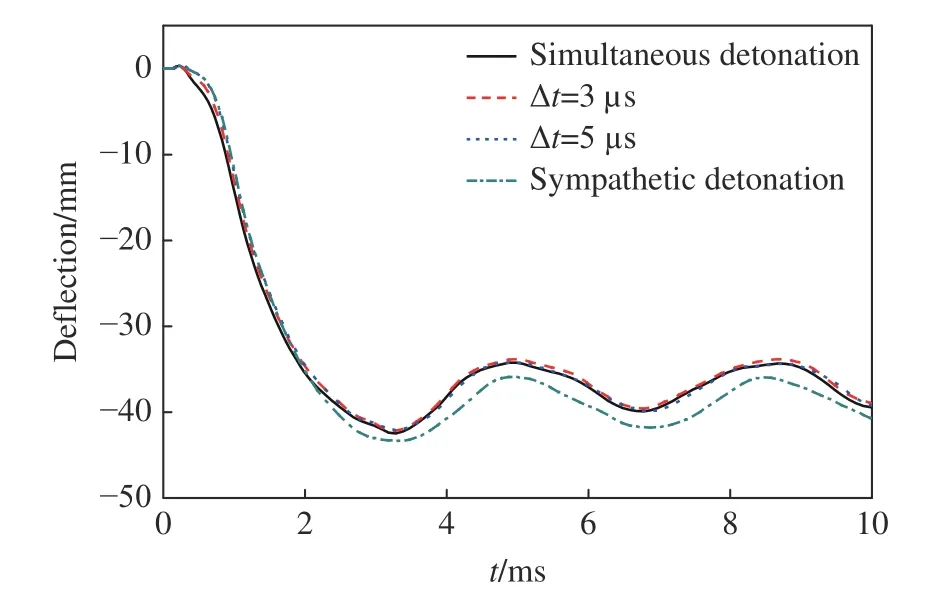

图18 和图19 分别显示了两发炸药同时起爆、非同时起爆和殉爆工况下方钢管迎爆面变形最大处z向位移和挠度时程曲线。由图18 可知,按方钢管迎爆面变形从大到小依次为同时起爆、殉爆、Δt= 3 µs、Δt= 5 µs。t= 10 ms 时,Δt= 3 µs、Δt= 5 µs 以及殉爆工况下方钢管迎爆面变形分别为95.5、94.6 和96.8 mm,比同时起爆时的98.9 mm 小3.4%、4.3%和2.1%。由图19 可知,殉爆时方钢管挠度较大,同时起爆、Δt=3 µs、Δt= 5 µs 时挠度接近,挠度值均较小。以上结果表明,对于多发等分药量爆炸荷载,在各炸药爆心到方钢管跨中的距离相等的条件下,同时起爆时方钢管迎爆面的变形最大,非同时起爆时方钢管迎爆面变形较小,起爆时间间隔Δt越长,方钢管迎爆面变形越小,且迎爆面最大变形的位置有所不同,起爆时间间隔Δt对方钢管挠度没有明显的影响。在殉爆工况下,如前所述,被爆炸药一端起爆产生的冲击波比中心起爆的冲击波强[24],所以方钢管迎爆面变形和挠度均较大。

图18 方钢管迎爆面变形最大处z 向位移时程曲线Fig. 18 Time histories of z displacement at maximum deformation on the front surface of square steel tube

图19 方钢管挠度时程曲线Fig. 19 Time histories of the deflection of the square steel tube

2.3.2 爆心到跨中距离不同

对于2.3.1 节的两发等分药量爆炸荷载,两个炸药爆心到方钢管跨中的距离相同,同时起爆时,两发炸药产生的冲击波同时到达方钢管跨中,作用于方钢管跨中的超压值最大,方钢管迎爆面跨中变形最大,由此推断对多发等分药量爆炸荷载,当各炸药爆心到方钢管跨中的距离不同时,令距离方钢管跨中较远的炸药先起爆,较近的炸药后起爆,则各炸药产生的冲击波依然可以同时到达方钢管跨中,在跨中产生较大的变形。为了验证这一推断,以药量等分的3 发爆炸和4 发爆炸为例进行说明。对于3 发爆炸,如图5(c)所示,两侧炸药中心到跨中的距离为503 mm,中间炸药到跨中的距离为500 mm,由Δt= ΔS/u(ΔS为距离差,u为爆速)估算Δt,再在Δt值附近取多个值进行模拟(实际爆速受多发爆炸以及炸药形状的影响会发生改变),经对比,Δt= 4 µs 时方钢管破坏相对严重。对于4 发爆炸,如图5(d)所示,两侧炸药到跨中距离为507 mm,中间两发炸药到跨中距离501 mm,同理可得Δt= 6 µs 时方钢管破坏相对严重。

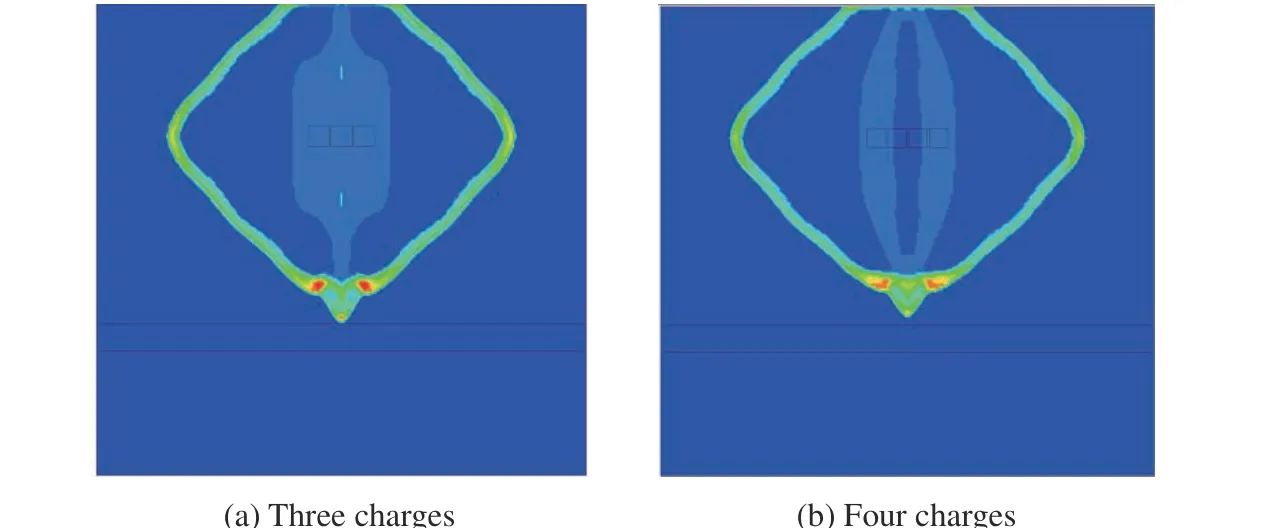

图20 为3 发爆炸(Δt= 4 µs)和4 发爆炸(Δt= 6 µs)时xOz对称面超压云图。由图20 可知,3 发爆炸和4 发爆炸的超压最值均只有1 个,位于方钢管跨中处。由图6(c)和图20(a)可知,t= 100 µs 时,Δt=4 µs 的3 发爆炸工况下冲击波波阵面到方钢管的距离小于同时起爆工况下的距离。由图6(d) 和图20(b)可知,t= 100 µs 时,Δt= 6 µs 的4 发爆炸工况下冲击波波阵面到方钢管的距离小于同时起爆工况下的距离。这说明调整起爆时间间隔Δt对冲击波传播速度有一定的影响。

图20 3 发和4 发炸药非同时起爆时的超压云图(t = 100 µs)Fig. 20 Overpressure contour of three and four charges with non-simultaneous detonation (t = 100 µs)

图21 为3 发爆炸(Δt= 4 µs)和4 发爆炸(Δt= 6 µs)时1/2 方钢管的变形云图。由图21 可知,两个工况下方钢管迎爆面z向最大变形均位于跨中。t= 10 ms 时,Δt= 4 µs 的3 发爆炸工况下,方钢管迎爆面跨中侧棱出现长61.0 mm、深18.2 mm 的裂缝,Δt= 6 µs 的4 发爆炸工况下,方钢管迎爆面跨中侧棱出现长40.0 mm、深7.2 mm 的裂缝。

图21 3 发和4 发爆炸非同时起爆时1/2 方钢管的变形云图(t = 10 ms)Fig. 21 Deformation contours of 1/2 square steel tube under three and four charges with non-simultaneous detonation (t = 10 ms)

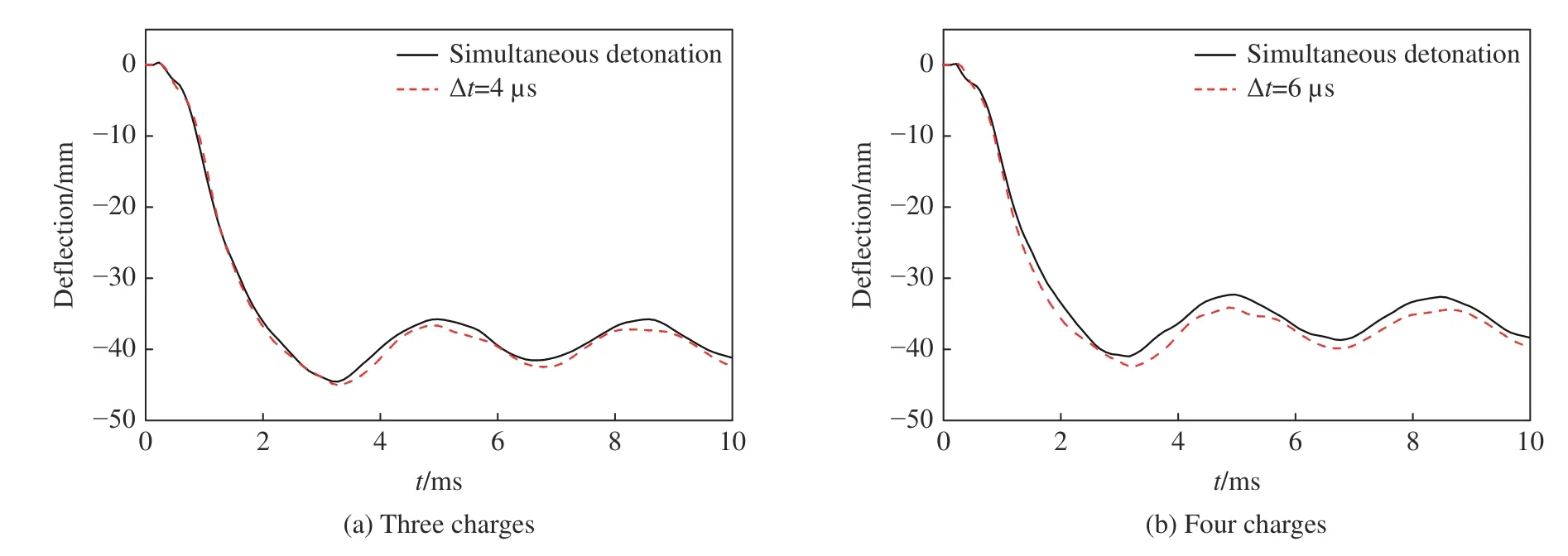

图22 和图23 显示了3 发和4 发炸药同时起爆和非同时起爆时方钢管迎爆面变形最大处z向位移和挠度时程曲线。由图22 可知,对于3 发和4 发爆炸,非同时起爆时方钢管迎爆面的变形均比同时起爆时大。t= 10 ms 时,3 发炸药非同时起爆时方钢管迎爆面变形为105.6 mm,比同时起爆时的95.5 mm大10.6%,4 发炸药非同时起爆时方钢管迎爆面变形为101.1 mm,比同时起爆时的88.8 mm 大13.9%。由图23 可知,3 发和4 发炸药非同时起爆时,方钢管挠度与同时起爆时的挠度相差不大。以上结果表明,对于多发等分药量爆炸荷载,当各炸药爆心到方钢管跨中的距离不相等时,可以调整各炸药起爆时间使方钢管迎爆面跨中产生比同时起爆更大的变形。

图22 3 发和4 发炸药爆炸荷载下方钢管迎爆面变形最大处z 向位移时程曲线Fig. 22 Time histories of z displacement at the maximum deformation on the front surface of square steel tube under three and four charges

图23 3 发和4 发炸药爆炸荷载下方钢管挠度时程曲线Fig. 23 Time histories of the deflection of the square steel tube under three and four charges

3 结 论

在近场方钢管单发爆炸试验的基础上,对多发爆炸荷载作用下方钢管的动态响应和损伤情况进行了研究,得出以下结论。

(1) 在总药量相同的条件下,多发等分药量爆炸荷载同时起爆时方钢管迎爆面变形和挠度分别比单发爆炸荷载时大17.5%和32.1%。

(2) 对于两发爆炸,在总药量相同且同时起爆的条件下,两发炸药质量接近时,方钢管迎爆面变形和挠度分别比质量差异较大时大18.3%和19.7%,质量比从0.5∶0.5 向0.1∶0.9 变化的过程就是从两发等分药量爆炸荷载逐渐趋于单发爆炸荷载的过程。

(3) 对于多发等分药量爆炸荷载,当各炸药爆心到方钢管跨中的距离相等且同时起爆时,方钢管迎爆面的变形最大,非同时起爆时方钢管迎爆面变形比同时起爆时小4.3%,且起爆时间间隔越长,方钢管迎爆面变形越小,起爆时间间隔对方钢管挠度没有明显的影响。

(4) 对于多发等分药量爆炸荷载,当各炸药爆心到方钢管跨中的距离不相等时,可以调整各炸药起爆时间使方钢管迎爆面跨中的变形比同时起爆时大13.9%。