飞秒激光驱动超高应变率加载下铝材料的层裂特性

2022-06-02辛建婷何卫华赵永强储根柏

辛建婷,席 涛,范 伟,何卫华,李 纲,赵永强,税 敏,储根柏

(中国工程物理研究院激光聚变研究中心等离子体物理重点实验室, 四川 绵阳 621999)

层裂是指在冲击加载下,因受运动方向相反的两个稀疏波拉伸作用而使材料瞬间形成层状裂片的现象。早在1914 年,Hopkinson 就在实验中观测到了层裂现象,鉴于层裂在诸多工程问题中的重要应用,长期以来受到科研工作者们的广泛关注。从20 世纪60 年代至今,科学家利用各种实验手段和理论分析方法对层裂过程进行了大量深入的研究。层裂现象涉及的材料动力学问题非常复杂,材料的加工历史、细观结构和初始缺陷、加载应变率及应力历史、材料温度等多种因素交织在一起,影响材料层裂损伤的发生和发展,决定层裂损伤过程的特性,其中加载应变率对层裂损伤的影响尤为重要。已有的研究表明,不同加载应变率对层裂损伤演化过程中的成核速度、裂纹形态等会造成显著影响,最终导致层裂片厚度、层裂强度等存在差异。鉴于高速碰撞等极端压缩过程中超高应变率材料动态破坏研究的迫切需求,109~1010s−1应变率条件下材料的层裂损伤特性、规律和机制研究已成为极端条件下材料动态响应研究的重要内容,在工程应用和基础研究领域均有重要意义。

Whiteman[1]和Skidmore[2]较早开始关注应变率对材料层裂强度的影响,采用不同飞片碰撞,产生102~103s−1加载应变率条件,通过层裂实验样品的回收分析,获得了材料完全层裂的阈值,研究结果显示,在102~103s−1应变率范围内,材料完全层裂强度与应变率的平方根成线性关系。早在1980 年,中国工程物理研究院流体物理研究所就开始采用强激光、炸药爆轰及氢气炮等加载方法开展了105~108s−1应变率条件下材料层裂特性随应变率变化的研究[3-5],并首次观测到铝、钛等不同性质材料沿晶界由微孔洞合并而形成的延性裂纹,该现象仅在高应变率条件下出现。同时,实验结果还证实,随着应变率的增大,材料层裂强度也会增大。

随着研究的不断深入,109~1010s−1超高应变率条件下材料层裂损伤演化规律的实验研究也逐步开展起来。2001 年,Tamura 等[4]利用皮秒和飞秒激光开展了超高应变率载荷下铝材料层裂特性的研究,测量了回收样品的层裂片厚度,发现层裂片厚度与靶厚度成线性关系。Cuq-lelandais 等[5]在Tamura 等的研究基础上,利用激光干涉测速技术(laser interferometer velocimetry,VISAR)对实验样品的自由面速度剖面进行了测量,希望根据层裂样品自由面速度剖面特征对材料发生层裂损伤的过程进行分析,然而研究发现VISAR 诊断的时间分辨率不足以反映飞秒激光驱动冲击加载下的超快过程。2013 年,俄罗斯Ashitkov 等[6-9]在飞秒激光冲击加载下材料层裂特性研究中采用了频谱干涉超快诊断技术,测量了样品的自由面速度剖面,并获得了超高应变率条件下铁、铝等材料的层裂强度,结果表明,在109~1010s−1应变率条件下,材料的实验层裂强度与理论层裂强度接近。该结果与Cuq-lelandais 等[5,10-11]在类似实验研究中给出的结果的差异较大,分析认为可能是由于样品厚度和材料微结构是较敏感的因素。总之,目前开展的109~1010s−1超高应变率条件下的材料层裂研究,由于实验加载和诊断技术存在较大难度,通过实验方法获取层裂损伤过程的研究数据非常有限,尚未建立规律性认识。

本研究将开展飞秒激光驱动冲击加载下铝材料的层裂实验,采用自主设计并搭建的超快啁啾频域干涉系统,测量铝材料的自由面速度剖面,获取109s−1应变率下铝材料的层裂强度,并对铝材料层裂强度随应变率的变化规律进行分析。

1 实验方法

飞秒激光驱动的超高应变率条件下铝材料的层裂特性研究实验是在中国工程物理研究院激光聚变研究中心等离子体物理重点实验室的45 TW 飞秒激光装置上开展的。实验采用飞秒激光直接驱动冲击加载铝样品,根据冲击加载下铝样品层裂发生与自由面速度剖面之间的关系,通过基本力学图像对超高应变率下的材料层裂现象进行宏观研究,同时回收层裂损伤样品进行分析,对铝材料层裂损伤剖面进行直观观测。

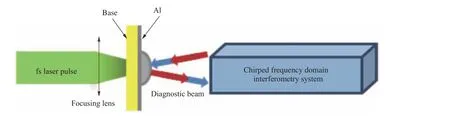

在超短飞秒激光驱动冲击加载下,铝样品的动态响应是一个超快过程,为了实现样品自由面速度剖面测量,自主设计并搭建了啁啾频域干涉超快测量诊断系统[12-13],图1 为实验加载及诊断排布示意图。

图1 铝材料层裂实验示意图Fig. 1 Schematic diagram of the aluminum spallation experiment

采用飞秒激光束对样品进行直接加载,飞秒激光束的脉冲宽度为35 fs,中心波长为800 nm,光谱宽度为40 nm。飞秒激光束分为两束:一束为加载束,经过透镜聚焦,作用在靶样品上,加载光斑直径为1 mm,加载激光束能量为1 mJ,实验中通过能量计对其进行测量;另一束为诊断束,进入啁啾频域干涉系统,用于测量样品的自由面运动过程。超快啁啾频域干涉系统主要由马赫-曾德尔干涉仪和光谱仪组成,其具体诊断原理和光路设计参考文献[12-13]。实验诊断过程中两束携带自由面位移信息的干涉光束进入光谱仪狭缝,光谱仪记录干涉条纹。每发实验需记录激光加载前静态时样品的干涉条纹和激光加载冲击波波破自由面发生位移后的干涉条纹,通过对干涉条纹进行傅里叶变换,解读诊断中心区样品的自由面位移曲线。啁啾频域干涉测量系统的单发次诊断时长为240 ps,时间分辨率为2.4 ps,自由面位移诊断空间分辨率好于5 nm。

实验样品为纯铝,样品厚度760 nm。铝样品通过蒸镀方法制备在厚度为100 µm 的石英基底上。采用白光干涉仪测量铝样品的厚度,其厚度测量偏差为±7 nm。实验中的飞秒激光通过石英基底作用在铝样品表面上,驱动超短脉宽冲击波在样品中传播。冲击波波破时,样品自由面发生位移,位移量仅为纳米量级。通过对该位移过程进行动态诊断,反演样品的自由面运动速度剖面,并根据层裂的发生与自由面速度剖面之间的关系分析层裂过程。

2 实验结果和分析

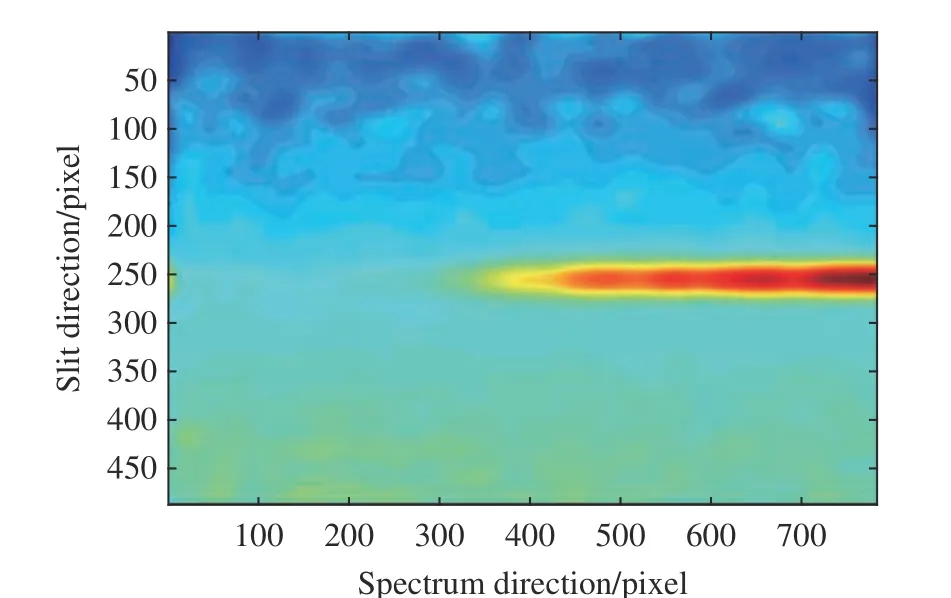

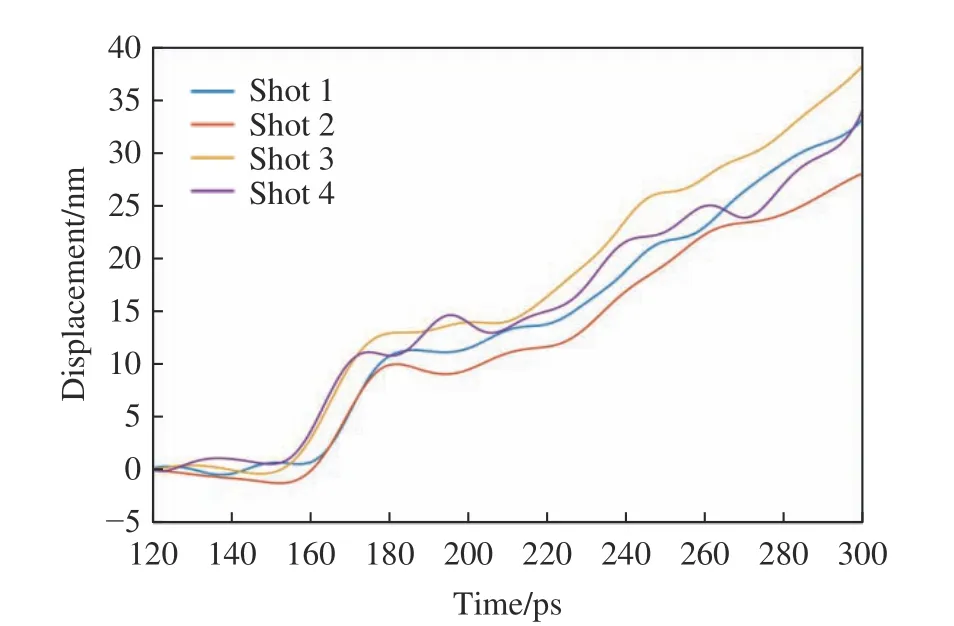

通过能量为1 mJ 的飞秒激光脉冲对厚度为760 nm 的铝样品进行加载,加载中心区激光能量密度为1.04 J/cm2。由啁啾频域的干涉诊断光束对激光加载中心区对应的样品自由面区域进行诊断。图2为啁啾干涉测量获得的铝样品自由面的位移随时间相移数据,横坐标为频谱相移,纵坐标为光谱仪狭缝扫描方向相移,该方向与样品自由面位移区域的x轴方向一致。图3 为4 发次铝样品的自由面位移随时间变化曲线,不同颜色曲线代表不同发次的样品自由面频谱相移。可以看出,在相同加载条件下,不同发次诊断获得的样品自由面的首次位移起跳具有较好的重复性,但其位移随时间的变化相差较大,推测应该是由于样品厚度差异导致的。

图2 铝样品自由面位移时频谱相移Fig. 2 Phase shift data of shocked Al sample

图3 铝样品自由面位移随时间的变化曲线Fig. 3 Free surface displacement history curves of Al samples obtained by multiple experiments

以第3 发次实验为例,获取的样品自由面位移曲线和速度剖面如图4 所示。实验样品厚度为760 nm,飞秒激光脉宽为35 fs,能量为1 mJ,功率密度为2.9×1013W/cm2。图4(a)所示的自由面位移曲线是根据频域相移通过解谱分析得到的。首先由曲线获得样品自由面运动的启动时间,根据该启动时间计算铝样品中飞秒激光驱动冲击波的平均运动速度。对样品自由面位移曲线微分,得到样品的自由面速度剖面,如图4(b)所示。ufs为样品自由面速度, Δt为样品自由面一次起跳和二次起跳之间的时间差。

图4 飞秒激光加载下铝的自由面位移曲线(a)和速度剖面(b)Fig. 4 Displacement curve (a) and velocity profile (b) of Al sample on free surface loaded by femtosecond laser

2.1 应变率分析

2.2 样品内的加载压强分析

2.3 超高应变率条件下铝材料的层裂强度分析

在材料层裂损伤过程的研究中,作为工程上非常关心的问题,层裂强度被赋予了重要意义,可以通过层裂强度表征材料在特定条件下的抗拉伸能力。目前,计算材料层裂强度的通用方法是,依据自由面速度剖面,在声速近似条件下给出铝的层裂强度

根据式(9)对厚度为760 nm 铝膜在2.9×1013W/cm2激光功率密度条件下的第3 发次实验结果进行计算分析,得到铝材料在3.6×109s−1应变率条件下的层裂强度约为7 GPa。对本实验中全部发次数据进行层裂强度计算,得到实验中铝材料层裂强度的平均值为6.89 GPa。

图5 为本实验中飞秒激光加载下获得的层裂强度数据与早期获取的104~108s−1应变率下的实验及计算数据[15]对比,可以发现,随着应变率的增大,材料的层裂强度明显增大。对文献[15-21]中104~108s−1应变率下铝材料的层裂强度与本实验中109s−1应变率下的层裂强度数据规律进行对比分析,发现铝材料的层裂强度随应变率的增大呈指数增大,如图5 中蓝色虚线所示,铝的层裂强度与应变率的关系符合 σspall=1.14+0.003ε˙0.3。

图5 铝材料层裂强度随应变率的变化Fig. 5 Variation of spalling strength of aluminum with strain rate

2.4 实验样品回收分析

在动态诊断实验基础上,开展了厚样品的层裂实验,并对回收的层裂破坏样品进行显微观察。回收的铝样品厚度为30 µm,该厚度的铝膜能够实现自支撑,通过夹具夹持在靶架上。铝样品的纯度为99.99%。实验在真空中开展,飞秒激光聚焦后直接作用在铝膜上,激光光斑直径约为1 mm,飞秒激光能量为200 mJ。实验后回收铝膜,对铝膜的层裂破坏区样品进行制样,并进行显微观测。

图6 为铝样品层裂损伤区的显微图像。从图6 中可以看出,未完全断裂飞出的层裂片脱离铝样品形成了一个薄层;而断裂区域的形貌规则平整,初步认为该形貌是由大量孔洞合并连接后在边界处形成的断裂。将回收样品进行制样和磨样,观测样品的层裂区剖面,如图7 所示,测量得到层裂片的厚度约为6.6 µm。

图6 铝样品层裂片的显微图像Fig. 6 Microscopic images of spall layer of Al sample

图7 铝样品层裂区剖面的显微图像Fig. 7 Section microscopic images of spallation zone of Al sample

3 结 论

开展了飞秒脉冲激光驱动冲击加载下铝材料在超高应变率条件下的层裂实验,搭建了啁啾频域干涉超快诊断平台,单发次测量时长为240 ps,时间分辨率为2.4 ps,能够实现样品自由面位移诊断精度为2~3 nm。根据层裂发生与自由面速度剖面之间的关系,分析飞秒激光加载下铝材料的层裂特性,实验中自由面附近的加载压强达到7.37 GPa,加载应变率为3.0×109s−1。通过层裂强度的声速近似公式,计算得到铝材料的层裂强度约为7 GPa,与104~108s−1应变率下铝材料的层裂强度数据进行对比,结果表明,铝材料的层裂强度随着加载应变率的增大呈指数增大。