超长钢管桩在富水深厚淤泥地质区域作深基坑支护桩的应用研究

2022-06-02孙喜朋

孙喜朋

(中铁隧道集团三处有限公司 深圳 518052)

0 引言

广州作为中国改革开放的前沿城市,土地寸土寸金,南沙区作为大湾区的几何中心,急需迅速发展壮大,在城市主干道绿化带中修建综合管廊不仅能够节约土地资源,还能够很大程度提升城市的整体形象,综合管廊将是未来的发展方向[1-3]。

南沙位于珠江入海口,所处位置淤泥层深厚,为地下综合管廊施工带来了极大困难,如何在确保施工安全的前提下,提高支护桩的施工效率、加快施工进度、降低工程造价,是一个值得思考的问题[4]。

针对该地质条件下基坑工程围护结构变形失稳不易把握的情况,以南沙某综合管廊项目为依托,运用理论分析、数值模拟及现场试验相结合的手段,对该地质条件下超长钢管桩支护技术进行了研究,解决了在该地质条件下深基坑支护的关键施工技术,为后续类似项目提供参考。

1 工程概况

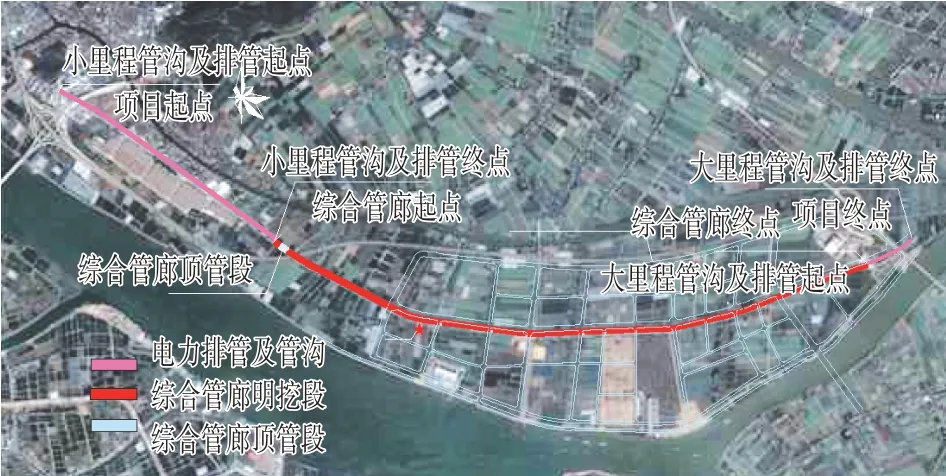

南沙某综合管廊所建位置是填海造陆区域,下穿6 条河涌,全长约10.08 km,由电力排管、电力管沟和综合管廊构成,标准段结构尺寸为10.65 m×4.6 m,包含3 舱,分别为电力舱、综合舱和燃气舱,在过河涌段等基坑深度>7 m 的区域采用钢管桩作支护桩,平面布置如图1所示。

图1 南沙某综合管廊项目平面布置Fig.1 Plan of a Comprehensive Pipe Gallery in Nansha District

1.1 工程地质及水文地质情况

本项目地处珠江三角洲中部,地貌单元主要为珠江三角洲冲积平原,地势平坦、开阔,多为农田、鱼塘、河涌、居民区等,植被发育较好。地面标高一般在海拨3.8~4.8 m之间,相对高差小。

本项目线路长,典型的地层由上至下依次为素填土、淤泥、淤泥~淤泥质土、粉质黏土、粉细砂、中粗砂等。淤泥为灰色、灰黑色,饱和,流塑,局部软塑,具有臭腥味,厚度0.40~36.50 m,平均厚度8.70 m;淤泥~淤泥质土为灰色、灰黑色,饱和,软塑,局部流塑,含少量粉细砂及有机质,具腥臭味。厚度0.60~35.00 m,平均12.90 m。

场区地处珠江水系入海口,为珠江三角洲平原的前缘,水系发达,路线需跨越6 条河涌,系洪奇沥水道支流,河涌受潮汐影响,潮差约1~2 m。

1.2 工程特点

本项目基坑深度5~11 m 不等,在基坑深度<7 m位置采用超长钢板桩作支护桩,在过河涌段、过路段等基坑深度>7 m的特殊位置采用超长钢管桩作支护桩,2~3道钢围檩+钢支撑做支撑体系,钢支撑间距4 m,钢支撑层间距1.6~3.5 m 不等,钢管桩采用φ1 000 mm、厚度10 mm 钢管焊接而成,为确保基坑开挖安全,避免施工中基坑外土体受压通过桩底绕流引起基底隆起,桩体需要穿透淤泥、淤泥~淤泥质土等软土地层直插入粉质黏土、中粗砂等持力层[5],因此本工程钢管桩长度在21~41 m 之间,钢支撑φ609 mm、壁厚16 m钢管拼装而成,基坑横断面如图2所示。

图2 基坑横断面Fig.2 Cross-sectional View of Foundation Pit

为确保钢管桩连续性及整体性,防止开挖基坑过程中从钢管桩缝隙涌水涌泥,钢管桩之间采用“CC”型锁扣连接[6],“CC”型锁扣采用φ108 mm,t=8 mm 钢管加工而成,钢管桩施工连接节点如图3所示,锁扣示意如图4所示,脱扣位置采用水泥搅拌桩止水[7]。

图3 钢管桩施工连接节点示意图Fig.3 Schematic Diagram of the Connection Node of the Steel Pipe Pile Construction (mm)

图4 钢管桩锁扣示意图Fig.4 Schematic Diagram of Steel Pipe Pile Lock(mm)

2 超长钢管桩在富水深厚淤泥地质区域作深基坑支护桩的应用

2.1 施工方案

软基处理及场地平整完成后,在加工厂预定9 m、12 m 长度不等的基本桩,根据现场需要焊接加工,为确保焊接质量、提高焊接速率,采用二氧化碳保护焊接,焊接完成后按比例进行无损检测。桩体加工完成后,根据测量点安装导向架,就位后,采用150 t 履带吊+150 kW 振动锤一次吊装桩体[8-9],然后按桩位打入钢管桩,直到打入至设计标高,围护桩完成50 延米后方可组织开挖,为确保支撑安装及时性,确保基坑安全,采用长臂挖机分层开挖,最后一层采用PC70 挖机配合捡底。

2.2 施工工艺

以两道支撑为例,施工工艺如下:场地平整➝测量放线➝安装导向架➝安装防倾钢丝绳➝起吊加工完成的钢管桩➝对接夹头➝吊装就位打桩➝完成100延米➝开挖第一层土方➝安装第一道支撑➝开挖第二次土方➝安装第二道支撑➝捡底➝分层施作主体结构➝拆撑回填。

2.3 施工方法

2.3.1 场地平整

软基处理完成后,安排PC200 挖机将施工场地重新平整,采用3 m×1.5 m 钢筋混凝土预制块铺设4.5 m宽临时道路,以便车辆和人员通行。

2.3.2 测量放线

在场地平整后进行桩位放样,根据现场平面控制网,测定设计图纸给出的围护结构坐标,完成施工现场桩体控制轴线的放样工作,并用白灰划线,放样过程需考虑锁扣的接口长度。使用挖掘机以此为边线向外侧开槽,开槽深度控制在20 cm左右,同时作为钢管桩施打边线位置,即导向槽。

2.3.3 安装导向架

在钢管桩施工中,为保证沉桩轴线位置正确和桩体竖直,控制钢管桩的打入精度,防止钢管桩的扭曲变形,需要安装导向架。导向架采用双层双面形式,用12 m长双拼40a工字钢焊接而成。

2.3.4 安装防倾钢丝绳

本工程采用的钢管桩21~41 m,一次吊装打入,为避免施工过程中钢管桩意外脱落倾倒造成安全事故,起吊前安装防倾钢丝绳,防倾覆钢丝绳由3根φ28 mm钢丝绳组成,其中2根长度1.15 m,用于平时吊装和振动锤夹头意外脱落钢管桩倾倒,另1 根长度3 m,用于前两条钢丝绳受钢管桩坠落冲击力断裂后,桩头触地后防止倾倒。钢丝绳通过12 t“U”型卡将桩体与振动锤连接,防倾倒钢丝绳装置如图5所示。

图5 安装防倾钢丝绳Fig.5 Installing the Anti-tilt Wire Rope (mm)

2.3.5 起吊钢管桩并对接夹头

防倾钢丝绳安装完成后,启动吊车带动振动锤向上吊装,吊装过程中以桩体下端头为支点,利用2条长度为1.15 m 钢丝绳缓缓将桩体竖起,然后慢慢吊放至导向架直到桩底接触地面,然后利用导向架保持桩体垂直,缓缓下落振动锤,空中对接夹头,对接完成后,再次对桩位,确定无误后进行桩体打入。

2.3.6 吊装就位打桩

就位后启动振动锤,将桩体缓缓打入土体,打桩过程中,采用呈直角的铅坠控制桩体垂直度,第一根桩时不时采用全站仪复测,确保桩体垂直,第一根桩垂直度必须严格控制,淤泥土、淤泥-淤泥质土需要控制下桩速度,严禁下桩过快,多粉质黏土层及中粗砂层阻力渐渐变大,逐渐加大马力直到设计标高,第一根桩施工完成后,按以上方法施作后续围护桩,后续桩施工时,采用“CC”型锁扣将桩体连接为整体。

2.3.7 开挖土方

为加快施工进度,在确保安全的情况下,快速施作100延米,然后组织基坑开挖,基坑开挖采用竖向分层、纵向分段模式开挖,第一层土方由长臂挖机开挖至第一道支撑下50 cm 位置停止开挖,安装第一道围檩、支撑,围檩与支撑安装完成后,由PC200 挖机配合长臂挖机开挖至第二道支撑下50 cm 位置停止开挖,安装第二道围檩与支撑,第二道围檩与支撑安装完毕后,有PC70挖机配合长臂挖机开挖至基底上30 cm 位置,然后人工配合小挖机捡底,土方由长臂挖机带出。

2.3.8 分层施作结构主体

基坑开挖完成后进行桩帽、垫层、底板防水层施工,底板防水施工完成后按照变形缝位置及分段情况施作结构底板,底板完成后浇筑两侧回填混凝土,回填混凝土达到设计强度后,拆除第二道支撑与围檩,之后进行侧墙施工,侧墙施工完成后进行顶板施工[10],顶板施工完成后采用石粉回填结构两侧空隙。

2.3.9 拆撑回填

主体结构施工完成后,拆除支撑与围檩,回填开挖前标高,拔桩。

2.4 施工质量控制及保证措施

⑴施工前,进行场地平整,检测地基承载力,需要满足150 t 履带吊正常施工,避免施工中发生履带吊倾覆。

⑵钢管桩需求量大,精确规范加工区,尽量做到当天加工、当天打入。

⑶本项目所需钢管桩均超过18 m,采用9∕12 m基本桩焊接而成,为提高焊接质量,避免烧伤桩体,采用二氧化碳保护焊加工为成品。

⑷焊缝为薄弱区,打入桩体时,相邻桩焊缝不得在同一平面上,且尽量将焊接缝隙放入基底以下。

⑸钢管桩施工数量多,长期吊装桩体存在以外脱落倾倒现象,打桩前每根桩必选安装桩体防倾覆装置,本项目桩体防坠落钢丝绳要求,桩底离地最大距离为80 cm,为确保安全,现场控制在50 cm以内,否则桩体脱落后,冲击力将冲断钢丝绳或卡扣,在安全高度内,桩底首先接触地面,接触地面后桩体自由落体冲击力将抵消,钢丝绳作用仅为在桩体倾斜后,拉住桩体不使桩倾倒。

⑹本项目桩体必须穿透软土层,桩底直到粉质黏土或粉细砂,否则开挖基坑时桩底土体易发生扰流,导致基底隆起,施工中采用双控,一控制桩底标高,二控制桩体贯入度,贯入度控制标准,以150 kW振动锤锤击10 min不沉桩为准。

⑺严格控制开挖面与打桩位置距离,确保振动锤打桩产生的振动不影响开挖面,现场按100 m控制。

⑻开挖是严格按照纵向分段、竖向分层,分段一般控制在1 根围檩长度,第一层可适当放宽至两个围檩长度,第二层一下必须控制在1根围檩长度范围,每层土方均控制在支撑下50 cm左右。

⑼采用人工配合PC70挖机捡底,禁止超挖。

⑽开挖过程中必须认真分析监测数据,特别是基坑深层位移,如果达到预警值,必须停止开挖,要求专家分析原因,处理完成后继续施工。

⑾底板施工完成且底板两侧混凝土回填完成,并达到强度后,方可拆除第二道支撑。

3 施工监测

3.1 监测内容、方法及点位布置

为确保基坑开挖安全,按设计布置监测点,影响范围以距离基坑边线3倍开挖深度的平面范围作为界定标准,本基坑主要监测项目、布置位置、测点布置原则、监测项目的最大值如表1所示,本项目按照三级环境控制。

表1 主要监测项目、布置位置、测点布置原则、监测项目最大值Tab.1 Main Monitoring Items,Layout Location,Principle of Measuring Point Layout,Maximum Value of Monitoring Items

3.2 基坑监测情况

钢管桩为软性桩,基坑开挖中必须严格落实“纵向分段、竖向分层”措施,纵向分段不得过大,一般以一条围檩长度为准,每层控制在支撑下50 cm位置,监测结果表明,钢管桩对开挖反应明显,只要向下开挖基坑,钢管桩就会有相应的变形,停止开挖,钢管桩变形明显减小或收敛,桩顶水平位移及竖向位移均在控制值之内,土体及桩体侧向变形开挖中每天变化在5~8 mm 之间,累计变形30~50 mm 左右,地下水位、地面沉降、支撑轴力均在控制范围之内。

4 结语

广州市南沙区某综合管廊项目建设地周边较空旷、地质条件差、工程规模大,为提高富水深厚淤泥地质区域深基坑支护桩的施工效率、降低工程造价,在确保基坑安全情况下,采用超长钢管桩施工,施工完成后得到以下结论:

⑴超长钢管桩作为富水深厚淤泥地质区域基坑支护桩方案可行,基坑深度宜控制在7~10 m,桩长不宜超40 m,桩身必须穿透软土层,桩底达到粉质粘土或中粗砂,否则施工中有基坑外土体扰流引起基底隆起风险。

⑵防倾钢丝绳简单适用,安全可靠,施工时注意控制桩底距离地面高度。⑶开挖中严格落实“纵向分段、竖向分层”原则,一般采用钢管桩做支护桩开挖中每天变形在5~8 mm 之间,累计变形30~50 mm 左右,地下水位、地面沉降、支撑轴力均在控制范围之内。

以上结果分析对今后类似工程具有一定参考价值。