基于GNSS定位技术的静压桩桩机智能引导控制系统研究

2022-06-02韩建伟梁伟英

韩建伟,梁伟英

(1、广西建筑科学研究设计院 南宁 530011;2、广西建设职业技术学院 南宁 530007)

0 引言

静压桩以施工噪音低、振动小,施工质量易控制,经济效益好等优点在岩土工程、海洋工程等领域等到广泛应用[1-2]。在静压桩施工过程中,桩位的测量与确定通常采用全站仪或经纬仪,由人工现场放线并引导压桩机进行施工作业。然而,传统的静压桩定位方法容易受到天气、距离、仪器控制等诸多因素的影响。同时,由人工现场监控、引导无法精确控制压桩机位置,且难以实现对桩位确定、桩架调整、桩杆贯入等过程的协调统一,对施工质量、进度和经济效益等造成严重影响[3]。

近年来,随着全球卫星导航系统(Global Naviga⁃tion Satellite System,GNSS)的不断发展,GNSS 在工程放样、地形测量等工程领域得到越来越广泛的应用。GNSS 定位技术具有测量精度高、采样频率高、自动化程度高的“三高”优势[4-8]。除进行空间三维测量外,GNSS 还可获取精度达3.0×10-5s 的时间信息,实现四维测量[5]。同时,GNSS 不受气候条件限制,在恶劣天气中仍能保持正常工作[9-10]。

基于此,本文研发基于GNSS 定位技术的静压桩桩机智能引导控制系统,详细介绍系统组成和操作流程,并通过现场试验对比分析了传统定位工法和智能引导控制系统的静压桩施工效果。

1 静压桩桩机智能引导控制系统

1.1 系统组成与基本原理

静压桩桩机智能引导控制系统主要由定位模块、定位引导处理模块和监测模块组成。如图1 所示,基于GNSS 技术,通过现场基站或地方CORS 系统(连续运行卫星定位综合服务系统)为车载系统提供定位信息,从而引导静压桩桩机进行压桩施工。

图1 静压桩桩机智能引导控制系统原理示意图Fig.1 Schematic Diagram of the Basic Principles of Intelligent Localization Control System for Static Pile Driver

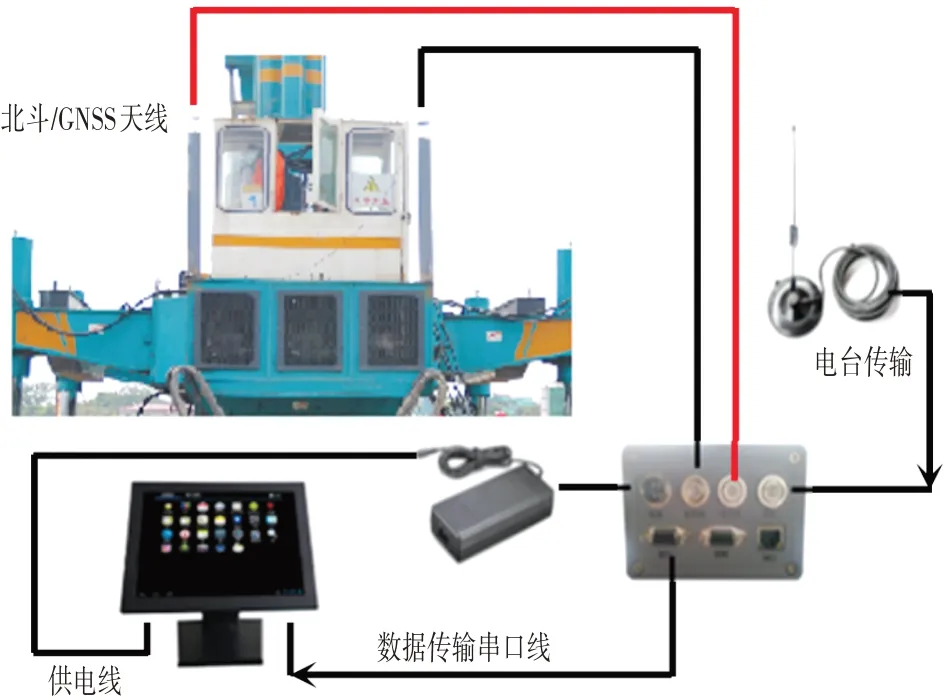

定位模块由GNSS 双天线定位接收机、定位天线和GNSS 基站接收机组成,如图2 所示。双天线GNSS定位接收机和基站GNSS接收机通过线缆接入定位天线,接收机之间通过内置的无线电台通讯模块交互位置信息,由各自内置的GNSS板卡解算位置信息,得到高精度定位信息。定位天线与双天线GNSS定位接收机连接并安装于静压桩桩机上,用于获取压桩机位置、航向等定位信息。

图2 静压桩桩机智能引导控制系统组成示意图Fig.2 Schematic Diagram of the Components of Intelligent Localization Control System for Static Pile Driver

定位引导处理模块为安装在车载终端的内置定位软件,通过接受、处理定位信息对压桩机进行引导。监测模块是安装在平板电脑端的数据处理软件,通过车载平板终端软件分析解算的数据以HTTP协议形式无线传输到平板电脑端,对数据进行统计分析。

1.2 系统操作流程

首先,通过三脚架将GNSS 天线架设在施工现场选取的控制点上,架设无线电天线,并连接接收机和无线电主机(见图3)。1 个基站可为多台静压桩桩机提供定位导航信息,无线传输的覆盖范围在空旷区域可达到4.0 km 左右,市区内可达3.0 km。如图4所示,将GNSS 双天线定位接收机、无线信号接收天线和显示终端安装在静压桩桩机上。

图3 基站设备连接示意图Fig.3 Schematic Diagram of the Connections for the Base Station

图4 车载设备连接安装示意图Fig.4 Schematic Diagram of the Installation for Vehicle Equipment

然后,在施工现场选取3~4 个测量控制点进行校准,确保定位误差在允许范围内。在完成场地平整、静压桩成品和设备检查后,将包含静压桩定位信息的CAD 文件导入系统后便可开始压桩施工。施工完成后,系统软件还可根据要求输出静压桩施工的相关数据统计信息。

2 现场试验研究

2.1 现场试验介绍

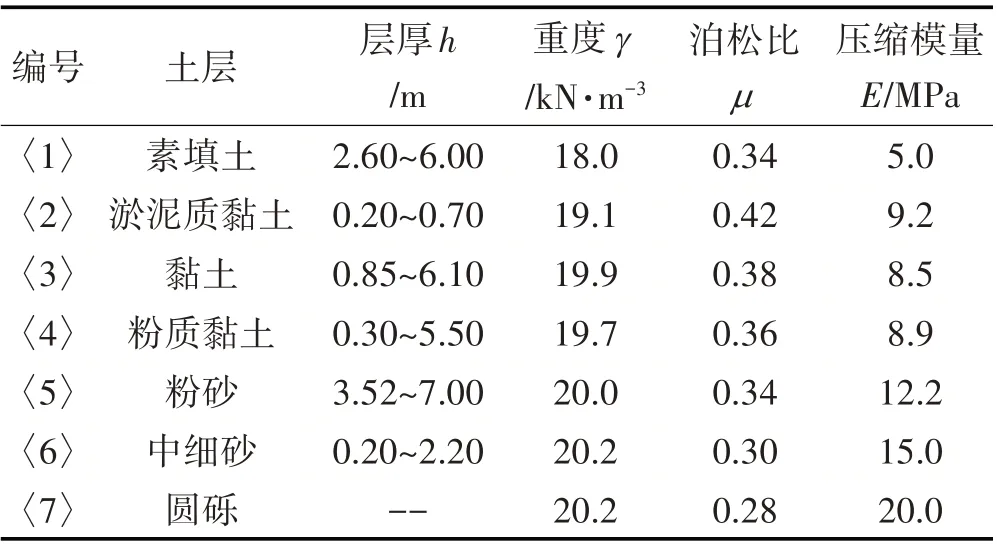

位于广西南宁的某商住楼工程,地貌单元属南宁盆地邕江Ⅰ级阶地,根据现场勘探,场地土层的分布情况和物理力学参数如表1所示。采用外径500 mm、内径300 mm 的预应力混凝土管桩对地基进行加固,桩身混凝土等级为C60,静压施工。

表1 各土层物理参数Tab.1 Mechanical Parameters of Soil

为研究静压桩桩机智能引导控制系统的施工效果,选取2台型号相同的液压静力压桩机,一组通过全站仪和钢尺进行人工定位,另一组采用本文研发的智能引导控制系统对压桩机进行定位引导。通过在同一工程近似环境中开展压桩施工,对比分析传统的全站仪定位法和智能引导控制系统的静压桩施工效果。

2.2 试验结果分析

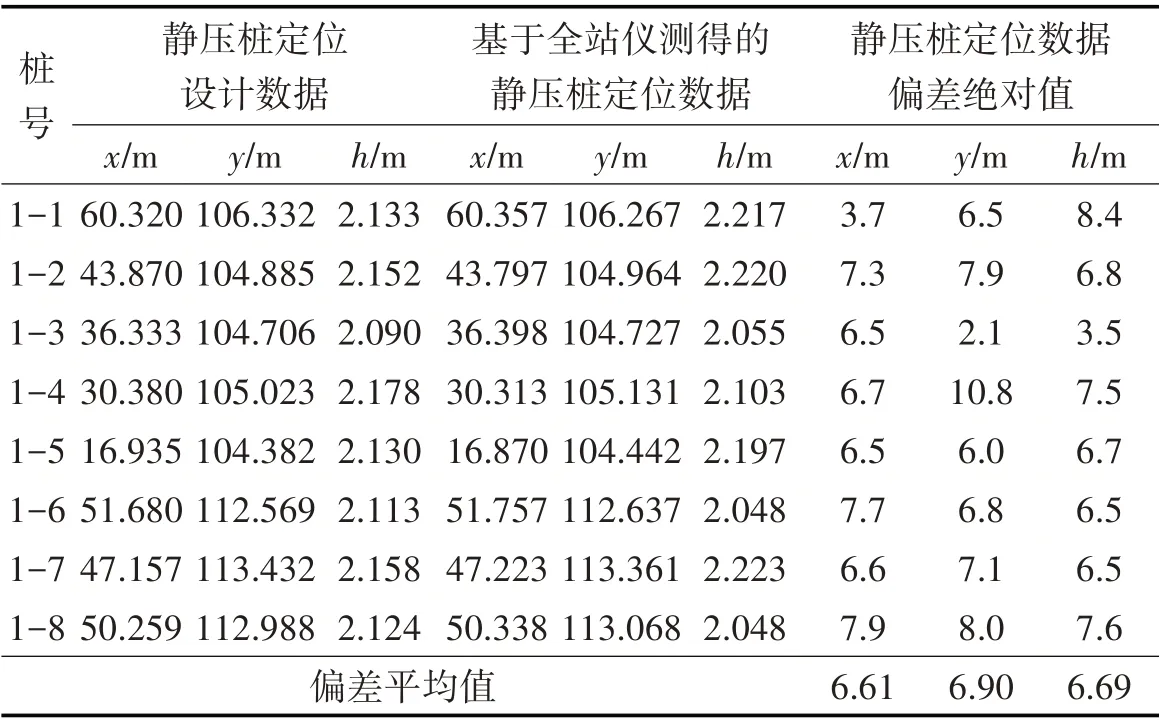

基于全站仪定位方法和智能引导控制系统进行静压桩施工的桩体定位数据分别如表2 和表3 所示。由表2 可知,采用全站仪对静压桩施工进行地位,桩体的实际定位信息与设计值存在较大偏差,平面内最大偏差为10.8 cm,高程最大偏差为8.4 cm,水平坐标和高程偏差的平均值分别为6.61 cm、6.90 cm 和6.69 cm。如表3 所示,采用智能引导控制系统可将静压桩定位偏差控制在3.0 cm 以内,水平坐标和高程偏差的平均值分别为1.21 cm、1.10 cm 和1.46 cm。对比分析发现,采用基于GNSS定位技术的压桩机智能引导控制系统能有效减小静压桩定位偏差,显著提高施工精度。

表2 基于全站仪测得的静压桩定位数据统计分析Tab.2 Locating Data for Static Pressure Piles Based on Total Station

表3 基于智能引导控制系统的静压桩定位数据统计分析Tab.3 Locating Data for Static Pressure Piles Based on Intelligent Localization Control System

根据施工进度的相关统计数据显示,采用全站仪定位法的静压桩平均施时间为37.9 min∕根,而基于智能引导控制系统的静压桩平均施工时间为32.7 min∕根,相较于传统的全站仪定位方法,单根静压桩的施工时间减少了13.7%,明显提升施工效率,节约工期。与此同时,采用基于GNSS定位技术的静压桩桩机智能引导控制系统还可以减少约20.0%的人工成本,大大提高了工程经济效益。

3 结语

本文基于GNSS 定位技术建立静压桩桩机智能引导控制系统,阐述了该系统基本原理和操作流程,对比传统压桩机定位方法,利用现场试验研究智能引导控制系统的静压桩施工效果。主要结论如下:①采用基于GNSS 定位技术的智能引导控制系统能有效减小静压桩定位偏差,将偏差绝对值控制在3.0 cm 以内,显著提高静压桩施工精度;②静压桩桩机智能引导控制系统能缩短单桩施工时间,显著提升施工效率,同时还能有效降低人工成本,进一步提高工程经济效益。本文研究成果可对相关工程起到一定启示和借鉴作用,具有重要的工程实践价值。