表面改性对SiC料浆注浆成形性能影响的研究*

2022-06-02郑彩华

郑彩华

(清远职业技术学院 广东 清远 511510)

对于各种碳化硅(SiC)陶瓷材料,如重结晶碳化硅陶瓷、氮化硅结合碳化硅陶瓷以及硅碳棒等,主要以蒸发-凝聚机制进行烧结,烧结过程中几乎不发生收缩,烧结体的密度在非常大的程度上受坯体密度的影响。孙佳佳等[1]研究发现,致密度低的SiC及其复合材料,其氧化行为比高致密度材料更易进行。因此,成形坯体密度的高低对SiC陶瓷材料的高温使用性能具有重要影响。

注浆成形是最终成形操作中应用最广泛的一种成形技术,可以成形复杂形状的坯体。制备固相含量高、粘度低、均匀稳定的料浆是获得高致密度注浆成形坯体的关键[2]。为了获得高致密度的SiC 成形坯体,国内外很多的研究工作者对SiC粉体进行了表面改性及其分散性和料浆流变性等方面的大量研究工作[3~7],但较国外的先进水平还存在一定差距。

本实验旨在通过研究表面改性对SiC粉体表面特性、SiC料浆固相含量、流变性和成形坯体密度与结构的影响,并进行机理分析,以期指导并制备出密度及均匀性都较为理想的注浆成形SiC坯体。

1 实验

1.1 实验原料

本实验选用的SiC微粉原料是山东某磨料公司生产的,粒径为d50=1.17μm,其中SiC 含量99%以上。以粒径为100μm 的SiC 粉作为级配原料,质量百分比为50%。改性剂为实验室自制。以四甲基氢氧化铵(TMAH)为分散剂,蒸馏水为分散介质。

1.2 实验方法

本实验采用一种偶联剂与羧酸盐反应生成一种自制改性剂。以甲苯为表面改性反应介质,反应温度由水浴控制在90℃,这种自制改性剂通过化学反应在SiC微粉颗粒表面接枝形成包覆层。反应结束之后,将产物抽滤,并在干燥箱中105℃下干燥12 h。

粉体的Zeta电位采用表面电位粒径仪测定,其型号为BDL-B,由上立测试仪器厂生产。测试Zeta电位时,将粉体配制成浓度为0.1 vol%的悬浮液,分别采用稀盐酸(HCl)和氨水(NH3·H2O)来调节p H 值。悬浮液p H 值采用PHS-3D 型精密p H 计进行测量,由上海雷磁仪器厂生产。SiC 料浆的表观粘度和流变性能采用美国产粘度计进行测定,型号为BROOKFIELD DV-Ⅱ+型。成形生坯的密度采用Archimedes法在煤油中测定。坯体的结构则采用日本Akashi Seisakushu生产的SX-40型扫描电镜进行观察。

2 结果与讨论

2.1 表面改性对注浆成形SiC料浆粘度的影响

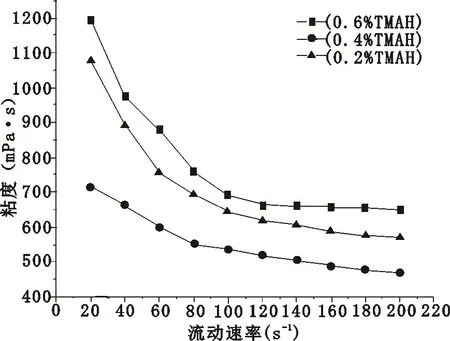

图1 为料浆固相含量为70 vol% 时,分散剂TMAH 的加入量对改性SiC料浆流变性的影响。

图1 分散剂加入量对改性SiC料浆粘度的影响

从图1可以看出,当TMAH 的添加量为0.2 wt%时,料浆的粘度较高,随着TMAH 含量的增加,料浆的粘度逐渐减小,但当继续增大TMAH 的加入量时,粘度反而上升。当加入少量TMAH 时,TMAH 对改性粉体表面特性的改善极小,这时粉体的分散主要取决于改性剂与料浆p H 值。

图2为改性前后及不同固相含量SiC料浆的粘度曲线(均加入0.4 wt%TMAH)。由图2 可见,改性后,在料浆固相体积含量显著增大的同时粘度明显降低。当改性SiC 料浆固相体积含量为70 vol%时,其粘度明显低于未改性料浆固相体积含量为63 vol%的料浆粘度。通常,当料浆的浓度增加时,颗粒流动将必须避开其它的颗粒而阻力增大,而继续进一步增大固相含量时,颗粒间将形成絮凝结构,如图2中固相含量达75 vol%的料浆,阻力进一步增大,造成粘度显著增高[8]。故随着料浆固相含量的增加,其粘度会不断增大。从图2可以看出,通过表面改性能明显降低注浆成形SiC料浆的粘度,提高料浆的流动性。

图2 固相含量对改性SiC料浆粘度的影响

从图3 可以看出,在料浆的p H 值较低时,改性SiC微粉的Zeta电位绝对值较小,致使其不能充分分散,导致料浆粘度较高。随着分散剂TMAH 的增加,TMAH 对改性粉体的表面特性影响增大,同时料浆p H 值也不断变大,改性SiC 微粉的Zeta电位绝对值逐渐增大,粉体的分散变好,料浆粘度大幅下降。当TMAH 加入过量时,料浆中的聚电解质含量增多且p H 值会继续升高,Zeta电位绝对值下降,引起颗粒间的絮凝,粘度增加。因此,分散剂的加入量要适中。在本实验中,分散剂的适宜加入量为0.4 wt%。

图3 SiC微粉的Zeta电位曲线

图3是SiC 微粉改性前后及使用分散剂TMAH时的Zeta电位曲线图。从图3可以看到,在TMAH的作用下,改性SiC微粉Zeta电位的绝对值较未改性粉体有较大提高,由34.036 m V 提高到了45.314 m V,因此改性后粉体颗粒间的静电斥力增大,颗粒间不会发生团聚,粉体分散较好。改性SiC 微粉由于在制备料浆时能有效减少颗粒因团聚而包裹在颗粒内部的部分自由水,使料浆中的自由水增多,从而降低粘度、提高流动性,故在料浆的固相体积含量相同时,改性后的粉体因分散性提高,粘度较未改性粉体制备的料浆低,流动性好,而在料浆粘度与流动性相同时,改性粉体制备的料浆固相体积含量较高。由以上分析可见,改性SiC料浆固相体积含量的提高主要源于在TMAH 的作用下粉体Zeta电位的变化,使得其在水中的分散行为得到改善。

2.2 表面改性对注浆成形SiC 料浆固相体积含量的影响

表1为颗粒级配相同时分别采用的改性SiC微粉和未改性SiC微粉制备适合注浆成形料浆的固相体积含量。

从表1可以看出,采用未改性的SiC 微粉制备的料浆固相体积含量只有65%,而改性SiC 微粉制备的料浆固相体积含量可高达73%,料浆的固相含量大大提高。

表1 颗粒级配相同时注浆成形SiC料浆的固相体积含量

2.3 表面改性对注浆成形SiC坯体的影响

图4和图5分别为不同固相体积含量下未改性SiC料浆和改性SiC料浆注浆成形的生坯密度。

图4 固相含量对原始SiC料浆成形密度的影响

由图4和图5可知,随着料浆固相含量的增大,成形坯体密度均呈现先增大后减小的趋势。这是由于,在料浆粘度较小的情况下,随料浆固相含量的增加,料浆中固体颗粒间的距离变小,有利于成形过程中颗粒的重排再致密化,同时也更有利于克服由于粗粉颗粒的沉降而引起的坯体密度下降。但当料浆固相含量超过某一最佳值而继续增加时,料浆的粘度、触变性将会迅速增大,这将使料浆不易完整地填充石膏模型,同时成形过程中颗粒重排受到的粘滞阻力变大、气泡不易排出,从而造成坯体成形密度下降。

图5 固相含量对改性SiC料浆成形密度的影响

从图4和图5还可以看出,改性后SiC 料浆的成形密度显著提高。原始SiC 料浆在固相含量为65 vol%时,成形密度最大,为2.466 g/cm3。而改性后,料浆在固相含量为73 vol%时,成形密度最大为2.698 g/cm3。同时,料浆固相含量均为65 vol%时,改性后成形坯体密度也高于改性前的成形坯体密度。以上分析表明:表面改性可有效提高注浆成形SiC坯体密度。

图6(a)和6(b)分别为未改性和改性后SiC 料浆注浆成形坯体的SEM 图。从图6可以看到,未改性SiC料浆注浆成形的坯体结构比较疏松,微粉在一定程度上未完全均匀分散;改性后的SiC 料浆注浆成形坯体较致密,结构也比较均匀,微粉的分散更好。因此,通过表面改性可明显改善坯体的致密性和均匀性。

2.4 表面改性对SiC 料浆注浆成形性能影响的机理分析

从以上改性前后注浆成形SiC料浆粘度和固相含量的变化及其分析可以看到,改性后料浆的粘度明显降低和固相含量大大提高,主要是因为微粉的分散性大大提高。粘度的降低意味着析浆时颗粒重排时阻力减小,固相含量的提高意味着颗粒间的距离缩小,二者均有利于成形过程中坯体的致密化。原始SiC粉体由于表面的硅醇(―Si—OH)水解而带负电,从图3可以看出,等电点(即IEP)在p H 值=4.2 附近。改性后,改性剂与SiC粉体表面的-OH 发生反应,致使原始SiC粉体表面的带电状态发生改变,从而IEP移动到p H 值=7.8。但改性并没有使得SiC 粉体Zeta电位绝对值得到很大的提高。从实验中也证实,未加TMAH 改性料浆的分散性能较差;而加入后,料浆的分散性得到极大的改善。由图3可以证明,加入TMAH 后粉体的表面特性发生了显著的变化,其Zeta电位曲线变化同原始SiC 粉体较为相近,Zeta电位绝对值最高点均在p H 值=11附近,但绝对值最大值明显提高,从而有效阻止颗粒团聚提高分散性。由此可见,改性SiC 料浆注浆成形性能主要受改性剂与分散剂TMAH 的相互作用的影响,有效提高微粉的分散性能并与原始粉的分散条件相近是改性SiC 料浆获得良好的注浆成形性能的关键。

图6 SiC料浆注浆坯体的SEM 照片

3 结语

通过表面改性并加入适量的分散剂TMAH,可提高SiC微粉的Zeta电位绝对值,大大改善SiC 微粉的分散性;改性后的SiC 微粉,加入0.4 wt%的分散剂TMAH,可制备出固相含量高达73 vol%的注浆成形料浆,较未改性的SiC注浆料浆固相含量(65 vol%)有很大提高;表面改性可以有效提高注浆成形生坯密度和坯体结构的均匀性,改性后SiC 生坯密度由2.466 g/cm3提高到2.698 g/cm3,SEM 显示坯体结构更加均匀;改性SiC料浆注浆成形性能主要受到改性剂与分散剂相互作用的影响,提高微粉的分散性能并且与原始粉的分散条件相近是获得良好的注浆成形性能的关键。