新建永兴二号隧道洞口坡体爆破设计与加固技术研究

2022-06-02周军伟

周军伟

(云桂铁路广西有限责任公司 广西南宁 530000)

1 前言

至2020年底,我国已建高速铁路隧道数量达3 600多座,隧道总长达6 000 km,新建隧道的爆破振动可能危害到周边工程结构物的安全,如何保证其安全是关注的重点。

在山岭隧道施工中,振动效应[1]可能会破坏隧道及周边结构物的稳定性,如隧道洞口的边坡稳定受到装药量[2-3]、破振动的强度、持续时间、开挖距离以及洞口坡体[4]等因素的影响,为此,需采用不同的施工方法和支护手段对边坡进行支护[5]。

王刚[6]提出了隧道爆破作用下高顺层岩质边的动力稳定系数计算式。苑雪飞[7]提出采用半明半暗浅埋偏压盖挖进洞施工工法以减少隧道洞口的土石方开挖,提高洞口边坡的稳定性。张乾坤等[8]总结了黄土隧道洞口边坡稳定性分析的管控技术要点。侯秋萍[9]对隧道洞口高边坡的加固措施进行了分析,分析得到管棚超前支护对边坡的整体沉降控制效果最好。宋佳[10]提出在隧道洞口设置大截面的框架梁可以提高边坡稳定性。狄琛等[11]利用数值分析手段优化了隧道洞口边坡的放坡位置。黄海宁等[12]研究了隧道洞口边坡落石的危害性,指出需要采取相应的防治措施。

由于建设场地地质条件的不确定性和建设环境的复杂性,山岭隧道施工控制具有极强的个案性。本文依托新建贵南高铁永兴二号隧道建设工程,考虑广西地区山体易受振动扰动的特点,提出先行对山体进行爆破施工与机械施工相结合开挖,形成边坡后进行隧道开挖的施工思路,设计现场爆破方案并对爆破后隧道和边坡的稳定性进行验算分析,验证该施工方案的可行性,为今后类似工程建设提供重要参考。

2 工程概况

新建贵阳至南宁高速铁路站前GNZQ-4标永兴二号隧道所处地质环境复杂,进出山体地形险峻,对隧道的贯通形成了极大的挑战。隧道施工区域主要工程地质问题有危岩落石、岩溶、破碎带、缓倾岩层及弱膨胀土。危岩为弱风化的灰岩、白云岩,石质坚硬,节理裂隙、裂缝较发育,由于不断被溶蚀结构面和节理结构面切割、分离,岩体完整性较差,局部形成孤石,危岩运动主要以落石形式发生,崩塌形式次之。

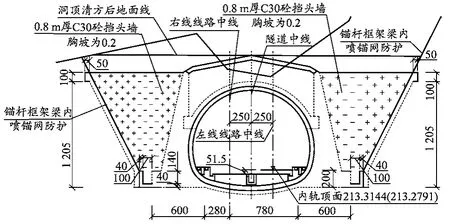

永兴二号隧道洞口设计断面图如图1所示。

图1 永兴二号隧道洞口设计断面图

隧道里程为 DK287+940~DK288+274,全长334 m,最大埋深148 m,隧道绝对高程190~367.7 m,相对高差为30~80 m,洞口距地面27 m。永兴二号隧道所处地质条件依次为:(1)地表黏土,呈现灰褐色~棕黄色,硬塑状,含有少量的灰岩质角砾和块石,其中块石土呈浅灰色,母岩为灰岩,为山体陡崖崩落堆积,块径为0.5~1.5 m,主要分布于山坡坡脚及斜坡地带,厚度为2~6 m,属于Ⅴ级次坚石;(2)灰岩及白云岩,呈现灰~深灰色,隐晶~细晶质结构,节理、裂隙较发育裂隙张度1~5 cm,最大约30 cm,岩表溶蚀凹槽、溶隙较发育,属Ⅴ级次坚石。

在隧道进口上方,仰坡顺层清方开挖成五级边坡,因此需对山体进行爆破施工,山体开挖东南两面均为空地,在隧道出口处正东方向30 m处存在锚墩,连接2根60 m长斜拉钢索,锚索架高过江输油管道,隧道出口正前方27 m处存在埋深约为0.8 m的输油管道,山体西面350 m处存在居民房屋,山体隧道进口位于背面,地势平缓,植被发育,用于2号隧道相邻1号隧道的堆渣场地,山体西侧山脚下用于2号隧道堆渣场地。

3 爆破方案设计及安全距离校核

3.1 爆破方案的总体设计

本工程的特点是修建一条环山的施工便道公路,路面宽4 m,属露天石方爆破,由于该山体整体坡度较陡峭仰角约50°,爆区地处山区,需采用小孔径钻机钻孔,并进行浅孔松动爆破。该山体岩性属弱风化石灰岩,可爆性好,大部分应选择浅孔台阶爆破,按公路部门设计要求,部分边坡采用光面爆破。每50 m修建交汇停车区长约8 m宽约7 m;满足大型施工机械、运输车辆的顺利通行,坡度按照每公里20°~30°。

为方便修建施工便道,采用钻孔直径为38~42 mm的小型钻机钻孔,采用钻孔直径90 mm的浅孔钻机钻孔,采用中(深)孔松动控制爆破完成山顶的石方爆破,采用微差起爆技术对总药量进行控制,设置合理爆破参数以减少爆破振动、飞石、冲击波、噪声和烟尘的危害。

3.2 炮孔参数和起爆网路设计

3.2.1 炮孔参数设计

在实际施工过程中,根据设计数据,先钻少量炮孔装药试爆,视试爆的爆堆密集度、大块产出率、飞石距离、块度均匀度、爆破对周边的影响状况,综合考虑,再调整出合理的钻孔、爆破参数。

针对浅眼排孔爆破,各参数设置如下,孔径d=42 mm,开挖高度H=3.0 m,最小抵抗线W=0.4H=1.2 m,炮孔间距a=0.6W=1.8 m,超深h=H=0.3 m,炮孔深度L=H+h=3.3 m,炸炸单耗q=0.3 kg/m3,每廷米装药量P=1.0 kg,单孔装药量Q=q˙W˙a˙H=1.94 kg,装药长度L2=Q/P=1.94 m,填塞长度L1=L-L2=1.36 m,表1给出了不同钻孔深度对应的钻孔爆破参数。

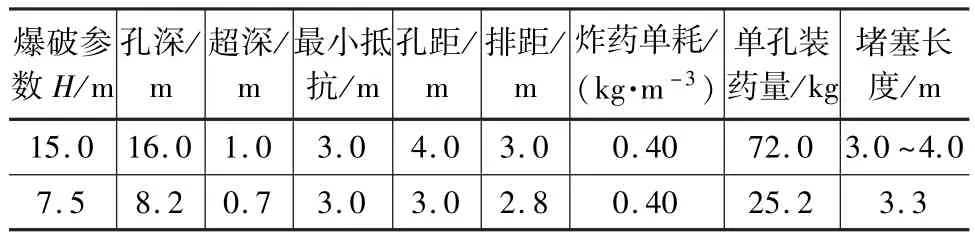

表1 不同钻孔深度对应的爆破参数

针对山体仰坡进行光面爆破,为保持边坡的平整度和稳定性,各参数设置如下,台阶高度H=4 m,倾角α与设计边坡一致,孔深L=H/sinα,孔距a=0.4 m,排距b=1.2 m,炸药单耗q=0.25 kg/m3,单孔装药量Q=q˙a˙b˙l=0.25×0.4×1.2×4=0.48 kg,底部0.5 m处加强装药,药量为正常药量2倍,上部填塞长度取1.0 m,靠填塞段下面1 m为减弱装药段,装药量为正常装药量的0.5倍,孔内采用导爆索,装φ=25 mm药卷与导爆索捆扎在竹片上装入孔内,孔口留0.5 m用黄泥进行堵塞。

针对中(深)孔控制爆破参数,孔径d=90 mm,台阶高度H=5.0 m,钻直孔角度φ=80°~85°,超深h=0.2h=1.0 m;炮孔深度L=H+h=6.0 m;底盘抵抗线W1=3.0 m;炮孔间距a=4.0~4.5 m,排距b=3.0~3.5 m,堵塞长度L2=3.0~4.0 m,炸药单耗q=0.40~0.55 kg/m3,装药线密度ρ90=5.0 kg/m;采用人工连续柱状耦合装药方式,表2为孔径90 mm时单孔装药量的计算表。装药结构:根据岩石性质、结构变化情况,灵活适用调整。

表2 炮孔直径d=90 mm单孔装药量计算

一次爆破规模10孔:一般2排孔进行爆破,单排孔数约5~6个,一次爆落方量V=2 300 m3,一次炸药总量Q=1 000 kg。

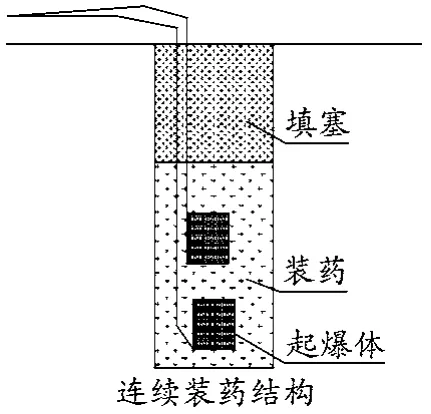

3.2.2 装药填塞及起爆网路

采用连续柱状装药结构和台阶中深孔爆破孔布置剖面图如图2所示。装药前对炮孔孔位、炮孔深度和炮孔内积水进行检查,对积水采用人工排水或压气排水处理。对于堵塞段无水的炮孔,孔口一律采用炮泥,填塞时应边填边轻轻捣实,少填勤捣,防止卡孔,并注意保护雷管线。对于孔口填塞段有水炮孔,先将水抽干,后进行堵塞。

图2 连续装药结构

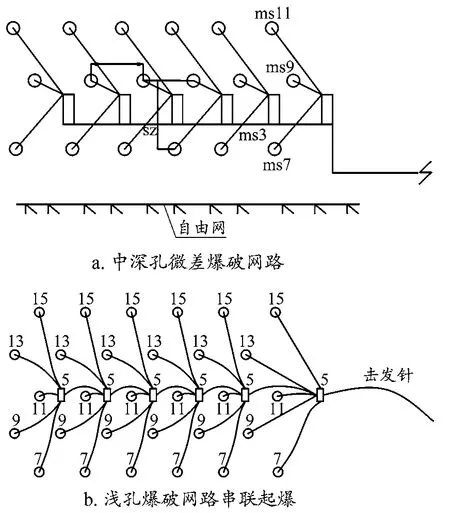

爆破使用导爆管起爆法,采用孔内延期或孔内孔外延期接力起爆网路:(1)孔内延期需按所要求的起爆顺序放入相应段别的延期雷管,做到单孔单段;(2)孔内孔外接力起爆一般采用孔外传爆雷管串联,孔内延时雷管并联。孔内起爆雷管采用高段位,孔外传爆雷管采用低段位,以确保起爆网路的准爆性,每孔内装1~2发(视作业实际要求情况灵活变动)塑料导爆管雷管。使用击发针对连接网路进行起爆。图3分别给出了光面爆破装药网路连接图和浅孔爆破网路串联起爆图,其中图中数字代表爆破时间,对应为山体爆破和施工便道爆破。

图3 爆破起爆网路

3.3 爆破允许安全距离校核

根据现场实际对爆破振动速度和最大单响药量进行校核验算,以保证周边建(构)筑物、人员及其他设施的安全,将各种有害效应控制在最小范围内。

3.3.1 爆破振动速度与最大单响药量

为控制爆破振动对周边建(构)筑物产生危害,需控制一次齐爆的最大允许装药量。

取齐发爆破总药量Q=72.0 kg,延时爆破总药量Q=3.0 kg,露天爆破,管道和民房R=350 m;修路与管道,R=30 m,经计算得:Q=72.0 kg时,V管道=0.07 cm/s;Q=3.0 kg时,V管道=0.8 cm/s,V民房=0.06 cm/s;都小于《爆破安全规程》规定的爆破安全振动距离最小值2.0 cm/s。

3.3.2 爆破冲击波安全允许距离

在露天炮孔施工爆破中,该工程采用松动爆破施工,也采用分段起爆、减小药量的方式控制冲击波。该场地四周较空旷,空气冲击波易衰减,实际影响较小,忽略不计。

3.3.3 个别飞石的最大距离

个别飞石的最大距离按下式计算:

Rmax=kd

式中,Rmax为飞石的飞散距离;k为安全系数,取值范围为15~16;d为炮孔直径。

取k=16,对于中深孔爆破,取d=9.0 cm,Rmax=144 m,对应中深孔的个别飞石为144 m;对于浅孔爆破取d=4.2 cm,Rmax=67.2 m,对应浅孔的个别飞石为67.2 m;符合《爆破安全规程》的安全警戒半径300 m的要求范围。

4 洞口山体加固及坡体稳定性分析

在进行山体爆破清方后,隧道进口设置永久护坡,设置6级护坡,在第1、3、5、6级仰坡坡面采用锚杆框架梁内生态护坡,边坡分级高度为20 m,采用形式为框架梁与喷锚网护坡防护结合的方式,框架梁节点间距为4 m,正方形布置,锚杆设置在框架梁的节点上,按与水平面向下25°施作,锚杆直径110 mm,边坡最底部一排锚杆长度为5 m,其余锚杆长度均为12 m。图4为仰坡施作完成后现场图。

图4 仰坡完成后现场

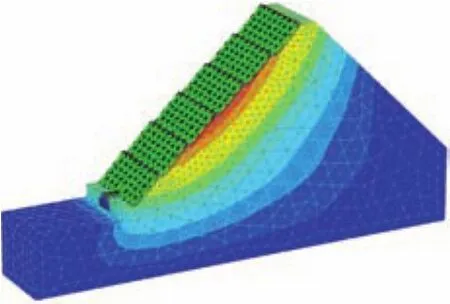

为研究山体爆破清方后坡体的稳定性,建立有限元数值计算模型,分析不同施工阶段的坡体和隧道的稳定性及对应的位移。框架、隧道采用板单元,锚索锚杆采用杆单元,岩土体采用摩尔-库伦本构模型,岩石体重度23 kN/m3、弹性模量2.6 GPa、泊松比0.23、粘聚力300 kPa、内摩擦角35°;框架梁厚度 0.1 m,重度 25 kN/m3、弹性模量 30 GPa、泊松比0.28;隧道厚度1 m、重度25 kN/m3、弹性模量40 GPa、泊松比0.25;锚杆轴向刚度EA=6.5e6 kN、锚索弹性模量300 GPa、重度24 kN/m3、直径0.11 m、预应力200 kN。设置节点数为18 989,限于篇幅,图5给出了隧道完成后仰坡的稳定性云图,经计算,坡体清方(未支护)的最大位移为22 mm,仰坡施作后山体的最大位移10 mm,隧道施工完成后坡体位移为2 mm。由强度折减法计算坡体安全系数,仰坡施作后强度折减后安全系数为1.935,隧道施工后,安全系数略有降低,为1.761。

图5 三维模型稳定性分析(隧道完成后仰坡)

5 结语

针对新建贵南高铁永兴二号隧道洞口山体危岩和落石的现状,为保证隧道进洞施工安全,设置合理的爆破参数和爆破方案,并对完成支护后的仰坡稳定性进行分析。得到以下结论:

(1)首先对山体实施爆破清方,对施工便道和山体设计爆破方案,采用浅孔和中(深)孔进行爆破控制,清方完毕后,施作6级仰坡进行山体加固,随后进行隧道施工,并对爆破安全距离进行校核。

(2)通过对山体设置6级边坡支护,有效控制了山体清方后的位移,确保了隧道穿越山体的稳定性,为后续隧道的爆破施工提供了有力保障,该工程可为在广西地区的高铁建设提供参考。