基于氨法的烧结烟气脱硫脱硝技术研究与探讨

2022-06-02易慧舒赛陈冠澜柳州工学院

文_易慧 舒赛 陈冠澜 柳州工学院

氨法是烧结烟气脱硫的优良的工艺技术之一,该方法具有脱硫效率高、“以废治废”——脱硫剂廉价易得、运行稳定、脱硫副产物可资源化回收利用的优点。该技术通常采用二级吸附塔,主塔(脱硫塔)的脱硫液回流至副塔,副塔又称浓缩降温塔。烟气首先进入副塔与脱硫液进行热交换,脱硫液升温蒸发浓缩,一部分饱和硫酸铵进入下一个车间制备硫酸铵成品,一部分进入主塔作为脱硫剂进一步使用,烟气降温除雾后进入主塔脱硫。反应见式(1)、式(2)、式(3)。

式(1)为起始引发反应,随着反应产物硫酸铵的累积,式(2)为脱硫主反应,生成的硫酸氢铵与过量的硫酸铵进入副塔,在副塔加入氨水发生反应式(3)。

要在氨法硫酸工艺基础上实现同时脱硫脱硝难度较大,国内一般采用增加选择性催化还原(SCR)工艺进行脱硝,该工艺根据脱硝催化剂适用温度的不同,分为高温SCR(420 ~600℃)、中温SCR(300 ~420℃)和低温SCR(140 ~300℃),该方法虽然能在同时脱硫脱硝上取得一定的效果,但在催化还原反应前需要将烧结烟气预先加热到催化剂反应温度范围,增加了脱硝工艺投资和运行成本。因此,可采用另外的思路,如氧化法来实现在原氨法硫酸工艺基础上同时脱硫脱硝。

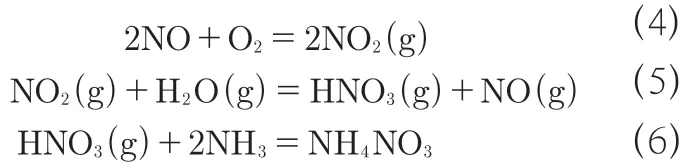

烧结烟气排放的NOx中95%以上为 NO,NO 在水中的溶解度低,无法与氨水反应,因此可加入氧化剂提高高价态NOx的比例,与氨水反应,生成硝酸铵,与硫酸铵一起资源化回收利用。反应见式(4)、式(5)、式(6)。

基于以上研究基础,设想对烧结烟气氨法脱硫技术进行条件优化,采用氧化剂预氧化NO,氧化后的烧结烟气与氨水发生吸收反应,从而实现高脱硝效果。为验证上述优化思路的可行性,本文重点考察了氧化剂种类、液气比、吸收反应温度、溶液 pH 值等影响因素,并得到了最优的反应条件,为后续工业化应用提供理论基础。

1 实验系统与流程

本实验装置是在填料吸收装置的基础上改造而成,主要由配气系统、温控加热系统、反应系统、烟气分析系统和尾气处理系统组成,如图1 所示。

图1 实验系统图

模拟烧结烟气由高压气瓶供气,在气体混合器内混合,采用两级混合,首先是SO2、NO、NO2三种气体混合,之后混合气与空气在预混罐进行二级混合。气体总体积流量为4 m3/h,SO2、NO、NO2浓度分别为1000mg/m3、475mg/m3和25mg/m3,其余组分是空气。由于实验条件所限,本装置采用预氧化装置+单塔操作,填料吸收塔的内径为100mm、高3000mm、填料高度2000mm。实验流程见图2。

图2 实验流程图

本实验温度由气体混合器的温控装置、管道缠绕保温材料,吸收液温控装置进行控制。通过质量流量计调节各组分气体的流量进行反应。反应后气体二氧化硫采用《四氯汞盐吸收-副玫瑰苯胺分光光度法》、氮氧化物采用《盐酸萘乙二胺分光光度法》进行检测分析。尾气经碱液吸收净化后排空。

2 结果与讨论

2.1 不同添加剂对 NO 的氧化效果

为了提高氨水对NOx的吸收效率,将NO 进行预氧化,往氨水中分别加入1.0‰的不同氧化剂,并与空白组进行对照。实验结果表明,选用的五种添加剂均能有效提升氨水溶液对NOx去除率,提升能力大小为NaClO2>KMnO4>NaClO>H2O2>无添加剂,平均去除率分别为78.14%、76.71%、56.38%、54.47%、15.52%。

在实际应用中,强氧化剂( NaClO2、KMnO4) 的使用通常伴随着制造成本高、设备腐蚀等问题,具有一定的局限性。H2O2氧化性较高,且最终的反应产物是对环境无害的水和氧气,是一种绿色的氧化剂。因此,综合实际情况考虑,选定H2O2作为氨法脱硫脱硝添加剂,以下研究着重考察 H2O2对氨水溶液脱硝的促进作用。

2.2 液气比对脱除率的影响

液气比是氨法脱硫脱硝关键的影响因素之一,因此探究了不同液气比对SO2和NOx的脱除率的影响。从图3 可知,在液气比为0.15 L/m3时,SO2脱除率已经达到了93.8%,当液气比逐渐增加到0.2L/m3时,SO2脱除率缓慢增加到97.3%。总体来看,液气比对SO2的脱除率影响不大,主要是因为SO2和NH3是发生酸碱中和反应,该反应十分迅速,同时又由于SO2在水中的溶解度较高,能迅速溶解在碱液中,实现脱除。

图3 液气比对脱除率的影响

对于氮氧化物,当液气比为0.15L/m3时,氮氧化物脱除率为47.3%。随着液气比的增加,氮氧化物脱除率迅速增大。当液气比为0.1875L/m3时,氮氧化物脱除率增大到83.8%。主要是因为本实验设置了NOx预氧化步骤,因此在液气比较低的情况下由于有NO2的存在,氮氧化物还能实现近50%的脱除率,然后随着液气比的增加NO 和NO2的反应速率和溶解度都相应增加,从而脱除率也快速增加,直到液气比为0.1875L/m3,氮氧化物脱除率几乎不再增大,不能脱除的部分就是未反应和未溶解的NOx。

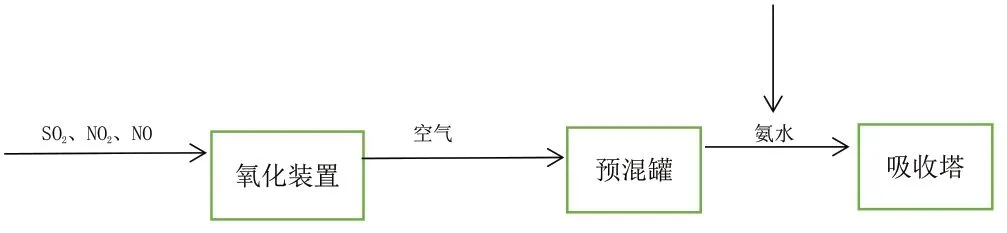

2.3 pH值的影响

pH 值对反应系统的NOx去除具有重要影响,通过改变氨水浓度来调节体系的pH,一方面氨水浓度越高,一定程度上能增加NOx的溶解,提升吸收反应的速率,越有利于NOx的吸收去除;另一方面氨水浓度过高会影响H2O2的氧化能力和稳定性。在酸性条件下,H2O2具有较强的氧化性和稳定性,而在碱性溶液中极易分解,其分解速率明显比酸性条件下快,见式(7)。

由此可以看出,pH 值影响的两方面是互相矛盾的,而本实验系统是设计成预氧化+吸收塔,把这两方面的影响分别设置在两步完成,所以这个影响没有相互抵消,能够极大地发挥氧化剂和氨水的作用。本实验重点研究了填料吸收塔中吸收液pH 值对NOx和SO2去除率的影响。

实验结果见图4,NOx的去除率会随着氨水溶液的pH的升高而升高,但当pH 值达到10.03 以上,去除效率的增加作用逐渐趋缓。同时,吸收液中氨水的挥发量也会随着pH的提高而上升,造成氨逃逸。综合考虑氨水的pH 值选定在9 ~10 之间,既保证了污染物的去除效果,也可以降低氨逃逸。

图4 氨水pH 值对于脱除率的影响

2.4 反应温度的影响

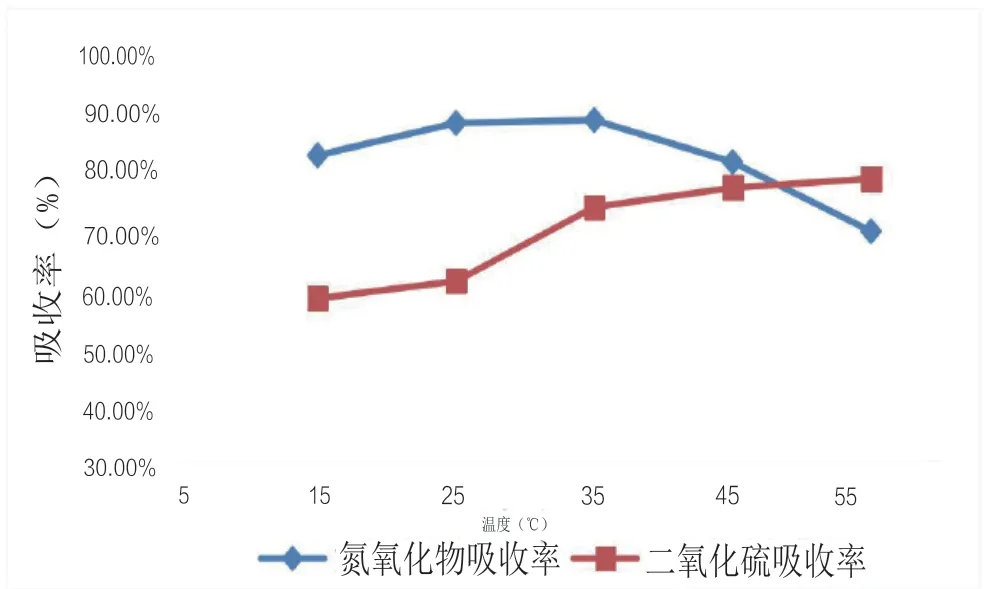

反应温度对氨水/H2O2体系脱硫脱硝效率的影响见图5,随着反应温度的提高,由于体系中NO 和H2O2分子碰撞加剧,氧化速率加快,NOx吸收率增加。当温度继续升高时,一方面 NOx在水中的溶解度减小;另一方面溶液中的H2O2分解速率加快,NOx的吸收率呈下降的趋势,因此温度对NOx去除的影响是一个综合作用的结果。在35℃时,体系对NOx的吸收效率达到最大值86.89%。当反应温度超过35℃之后,随着温度的升高各种负面反应和影响占据主导地位,导致NOx去除率降低。而对于SO2的吸收,由于不受H2O2的影响,因此随温度升高是逐渐升高的状态。

图 5 温度对脱硫脱硝效率的影响

3 结论与展望

本论文采用化学氧化剂预氧化NO,实现了烧结烟气同时脱硫脱硝。讨论了液气比、pH 值和反应温度三个因素对脱硫脱硝效率的影响,从工业应用的角度来看,液气比、pH 值都能满足要求,但反应温度过高会导致NO 脱除率降低,根据国控污染源对钢铁行业长期的监测数据可知,烧结烟气除尘后的温度是120 ~165℃,而本实验温度升高至55℃时,氮氧化物的脱除率降低至67.5%,此时尾气排放NOx的浓度为162mg/m3,不能达到烧结烟气可排放要求。

综上所述,基于氨法的烧结烟气脱硫脱硝技术的难点在于脱硝,脱硝效率的高低取决于NO 的氧化,除化学氧化剂外,可考虑等离子体预氧化NO。

目前,钢铁企业烧结机头烟气普遍采用电除尘器+湿法脱硫工艺,此工艺条件下,要增加脱硝的功能,用传统的SCR、SNCR 技术,都需要额外增加设备,增加占地,改造费用高。可以将电除尘的最后一个电场改为等离子体发生器或在除尘器后的管道上安装等离子体发生器,产生的等离子体氧化NO。系统改造后的工艺流程见图6。

图 6 烧结烟气等离子体氨法同时脱硫脱硝工艺流程图

含有SO2、NO2、N2、O2等的烟气从烧结机头中产生,温度在120 ~150°C 之间,首先进入除尘器除尘,再进入等离子体反应器,通过增压风机升压之后进入浓缩降温塔(副塔),在浓缩降温塔中进行换热冷却、洗涤除尘,在浓缩降温塔冷却后的烟气温度大约降到50 ~60°C 之间,之后烟气通入脱硫脱硝塔(主塔),在脱硫塔中完成脱硫脱硝净化过程,经除雾器除去水雾,将烟气通入烟囱中排入大气。故可采用等离子体预氧化NO,从工艺上湿法脱硫系统在不增加设备的情况下,同时脱硫脱硝是可行的。