深度脱水污泥输送系统问题研究

2022-06-02章华熔福建龙净环保股份有限公司

文_章华熔 福建龙净环保股份有限公司

根据住建部公布的《2019 城市建设统计年鉴》数据显示,截止2019 年,全国污水排放量约555 亿m3,污水处理率高达96%以上,处理每万t 污水产生的含水率80%的污泥量约5 ~8t,产生的污泥体量巨大。受地方政策、污水处理工艺、污泥处置方式等因素影响,出厂污泥的含水率一般主要分为含水率为80%左右的污泥和含水率为60%左右的污泥。目前,绝大多数污水处理厂的污泥需要进行异地消纳,以运输车辆进行输送。由于污泥处理工艺不同,产生的两种污泥的理化性质差异较大。

燃煤耦合污泥或污泥单独焚烧发电是目前国内污泥的主流处理工艺,污泥一般以直接掺烧或干化后焚烧的方式被消纳。但无论采取何种方式,污泥在工艺处理系统中均涉及输送环节。污泥输送系统在整个污泥处理系统中至关重要,其中污泥含水率是选择污泥输送设备的重要指标。物料输送技术形式多样,在国内相对成熟,主要应用于粮食、煤炭、矿石、冶金、水泥窑行业等。污泥输送技术的研究是基于以上应用发展起来的。其中,以含水率为80%的污泥类比为膏体类非牛顿流体进行的管道研究相对较多,此类输送技术也相对成熟、可靠。相比之下,含水率为60%的污泥输送技术研究较少,出现的问题也较多。本文基于某电厂处理含水率为60%的污泥,采用蒸汽干化至低于40%含水率后污泥的前后端输送系统设计、运行问题及解决措施进行综合分析,以期为同类型项目的设计与运行提供借鉴经验。

1 常用的污泥输送方式

1.1 螺旋输送

螺旋输送技术是一种不具有挠性牵引构件的输送技术,输送能力有限,单位功耗较大,有单轴与双轴之分。单轴螺旋输送机最远输送距离不超过50m,双轴螺旋输送机的输送距离一般可达200m。根据结构特点,可分为有轴螺旋与无轴螺旋。有轴式的一般适合输送粘性小、不易结块的小颗粒物料,可水平、倾斜、垂直输送。无轴式的适合输送粘性大、易缠绕的物料。输送污泥时,无轴式倾斜角度不易大于20°。

1.2 刮板输送

刮板输送机一般包括双边链刮板输送机、双中链刮板输送机和单链刮板输送机。在污泥输送领域,目前最适合的为双边链刮板输送机。结合污泥的安息角,应用较多的是低倾角刮板机,最大倾角不大于40°,一般用于输送含水率低于60%的污泥。

1.3 泵输送

污泥泵输送属于压力输送,主要包括柱塞泵和螺杆泵,一般适用于输送含水率为60%以上的污泥。

1.3.1 柱塞泵

柱塞泵的动力系统采用液压方式供能,一般应用于中高压环境。工程上应用较多的为S 型摆柱塞泵,泵最大流量可达120m3/h,输送距离为1200m,压力为32MPa。

1.3.2 螺杆泵

螺杆泵输送距离较短、流量小、压力较低,一般用于中低压环境。水平输送距离一般为500m,垂直输送高度50m,压力可达4.8MPa。工程应用中,螺杆泵的压力一般不超过额定压力的1/2。

1.4 带式输送

带式输送技术是一种具有挠性牵引构件的连续输送技术,具有大运量、长距离的输送特点。在污泥输送场合,一般适用于含水率82%以下污泥的输送。干化后含水率低于40%的污泥,输送倾角一般不超过10°。因其单位输送成本低廉,具有较大的经济性。

1.5 斗提输送

斗提输送机被广泛应用于水泥、化肥等工业物料的输送,具有输送量大、提升高度大等优点,但易发生堵料现象。斗提机在污泥输送方面也在不断改进,目前主要表现在对于粘性较大的污泥,输送过程中极易发生堵料现象。

2 工程应用

2.1 项目概况

某电厂现役4×330MW 燃煤机组,采用国产亚临界燃煤锅炉,机组于2005 年投入运行。2020 年为解决当地污水处理厂污泥填埋造成的环境问题,当地政府通过对各种污泥处理技术的综合评判,最终确认由该电厂采用“污泥干化+焚烧”工艺来处理污泥。污泥干化主设备采用技术成熟且广泛使用的圆盘干燥机,利用厂内二段过饱和蒸汽作为污泥干化的热源,干化后的污泥被输送至输煤皮带与煤混合,经磨煤机破碎研磨送至锅炉燃烧。

2.2 工艺流程

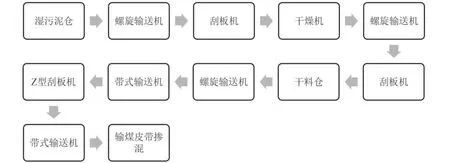

本项目共设计两条污泥干化生产线,每条生产线用于干化100t/d、含水率为60%的深度脱水污泥(简称“湿污泥”),污泥被干化至含水率40%以下。经过方案比选,来源湿污泥采用螺旋输送机和刮板机组合输送,干化后的污泥采用螺旋输送机、刮板机、带式输送机组合输送。其中,湿污泥的存储、输送与干化设备采用两套独立系统运行,互不影响。经过两台圆盘干燥机干化后的污泥分别通过两台刮板机输送至同一台干料仓内。干料仓出口干污泥通过螺旋输送系统输送至输煤皮带,干污泥共用一条输送系统,先后通过螺旋输送机、皮带输送机、Z 型刮板输送机送至输煤皮带与煤混合。具体流程见图1。

图1 污泥输送系统工艺流程图

2.3 污泥输送系统设计

污泥输送系统的合理选型关系到整个污泥干化系统的稳定运行。

本项目湿污泥包括经脱水设备脱水、板框压滤后的含水率为60%左右的污泥。为改善污泥的脱水性能,降低污泥的含水率,目前国内大多数污水处理厂沿用传统的深度脱水工艺,添加大量絮凝剂,同时加入大量石灰,致使其剪切力及粘性等理化特性发生了较大变化。

本项目的湿污泥,即是来源于大量石灰与板框压滤相结合进行深度脱水的工艺。方案设计选型采用单轴有轴螺旋输送机和刮板机进行组合输送污泥。螺旋输送机通过变频电机控制进入刮板机的污泥量。螺旋输送机的设计参数见表1。

表1 水平螺旋输送机的主要设计参数

湿污泥经螺旋输送机后,因距离较长,经由一段刮板机输送至圆盘干燥机入料口进行干燥。由于场地限制,污泥需要垂直抬升,因此本次污泥输送系统采用Z 型刮板机设备,刮板机的主要设计参数见表2。

表2 湿污泥刮板输送机的主要设计参数

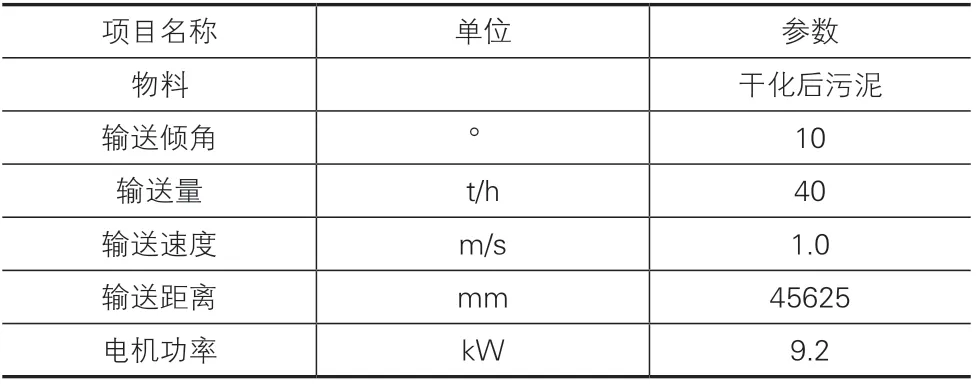

带式输送机主要将干化后暂存在料仓内的干污泥输送至电厂输煤皮带,然后与煤掺混燃烧。由于输煤皮带与干料仓落料口存在高度差,将皮带输送机安装角度设计为10°,保证带式输送设备污泥的稳定输送,其主要设计参数见表3。

项目名称 单位 参数物料 干化后污泥输送倾角 ° 10输送量 t/h 40输送速度 m/s 1.0输送距离 mm 45625电机功率 kW 9.2

3 污泥输送系统存在的问题及改进措施

3.1 湿污泥输送系统运行过程中出现的问题

湿污泥经螺旋输送机输送至刮板机时,块状污泥易架在刮板机上部链条及刮板上,并随上端链条及刮板回转运动,最终引起刮板机尾部堆积大量污泥,进而造成卡机。通过对污泥样品进行成分检测发现,该污泥为板框压滤后的泥,含有大量石灰,实测含水率为50%左右,石灰(以CaO 计)含量一般达12%,最高达20%。分析其原因为污泥含石灰量较大,板框压滤后呈块状;污泥硬度较大,单轴螺旋输送机对污泥的破碎作用较小;块状污泥不易落入刮板机送料层,容易造成设备堵塞。

湿污泥经刮板机下料至圆盘干燥机时,由于污泥成块状,污泥与干燥机盘片接触面积降低,干燥机加热盘片有效利用率降低,造成干燥机的出力下降。另外,干燥机在转动过程中,需要对污泥进行破碎,增加了干燥机的出力,电耗增加,同时也加剧了圆盘干燥机内部的磨损。

3.2 干污泥输送系统运行过程中出现的问题

经干燥机干化后的污泥,含水率在30%~35%之间,污泥呈松散颗粒状。通过后端Z 型刮板将物料输送至干料仓内,在Z 型刮板机垂直提升段,污泥易掉落,长期运行下,在Z 型刮板机的弯头处易发生堵泥现象。

3.3 改进措施及效果

通过对出现的问题分析,提出将单轴螺旋输送机更改为双轴螺旋输送机的技术改造方案。湿污泥经螺旋输送机下料至刮板机时,板框压滤后的块状污泥经破碎,顺利落入刮板机槽体内,在刮板的推动下,向刮板机机头部位的落料口运动,机尾积泥现象消失,刮板机可实现稳定运行。成颗粒状的污泥与干燥机盘片的接触面积增加,干燥机处理能力恢复到额定处理量,电耗下降至设计值。更换Z 型刮板机,将原刮板机出力提高两倍,同时刮板链条加粗,垂直段增设支撑,减低运行时的震动,保证运行时的稳定性。调整前端污泥的输送量,保证干化后污泥的连续稳定出泥,同时在垂直刮板机弯头段设置污泥料斗,料斗底部增设一段小倾角螺旋输送机,将掉落的污泥直接送入干料仓。通过以上的改进调整,整个输送系统运行平稳,达到额定出力,满足电厂每日污泥处理需要。

4 结语

螺旋输送技术对污泥输送的适应性良好,可以输送含水率为80%及以下的污泥。根据污泥的特性需选择不同结构的螺旋输送机,当污泥为板框压滤后的泥时,应优先选取双轴螺旋输送机进行输送。

Z 型刮板输送机对于干污泥的输送适应性较差,在输送过程中容易造成刮板机堵塞现象,应尽量避免采用Z 型刮板机输送污泥。需要对污泥抬升输送时,可采用多段大倾角刮板机组合对污泥进行输送。若水平空间局促,必须采用Z 型刮板机时,刮板机的设计出力至少要达到理论出力的3 倍。

气力输送技术成本低、气密性好,应开展污泥气力输送技术的研究及应用工作,进而推广气力输送技术在污泥输送领域的应用,降低污泥输送设备的投资成本。目前我司已经在1500m 的试验管道中进行了不同含水率污泥的试验,效果良好,下一步我们将借助污泥干化项目在工业领域开展应用。