高凝油油田原油举升阶段节能技术的研究

2022-06-02信明利胜利油田东胜精攻石油开发集团股份有限公司

文_信明利 胜利油田东胜精攻石油开发集团股份有限公司

潍北油田工区面积880km2,油田探明含油面积24.11km2,地质储量1824.44×104t,累采油195.2×104t,采出程度10.7%。含油层系为孔一段、孔二段、孔三段,其中孔一段和孔二段为主要含油层系,原油物性具有高含蜡、高凝固点的特点。

目前有油井211口,生产油井123口,日产液835t/d,日产油280t/d,百米吨液耗电1.41kWh,高于临近油田生产过程中百米吨液耗电的平均水平,仅空心杆电加热用电量就站全年总用电量的64%以上,过高的单井耗能和多数单井液量不高一直是油田生产过程中的一个矛盾问题。

1 潍北油田原油举升技术分析

潍北油田开发初期,产能水平较低,因其为小断快油藏,对油藏储量覆盖情况难以把握,同时,油藏油品整体偏差,普遍含有大量的胶质、蜡质成分,原油物性特点为高含蜡(29.3%)、高凝固点(35~44℃),属于典型的高凝油油藏。因此,油田开发过程中,如何将高凝油采出是一个技术难点。

1.1 潍北油田原油举升技术分析

针对油藏原油物性差,开采难度大的特点,油田先后应用过周期性热油洗井、蒸汽吞吐、套管灌热水、添加淸防蜡剂等药剂以及使用井下电磁炉、井口电磁脉冲防蜡装置等技术措施来提高管柱内原油流通性,完成原油举升工作。但是效果一直不理想,导致油田生产过程中,油井因结蜡造成抽油杆卡、活塞卡泵等躺井因素一直居高不下,油田整体躺井率较高,单井生产时长大大缩短,严重影响油藏的经营开发效果,成为制约油藏开发效益最大化的主要因素之一。

1.2 井筒电加热使用情况

随着电能转化热力能技术的发展,潍北油田开始试验空心杆电加热技术。目前潍北油田使用空心杆电加热的技术来进行原油举升的有86口井。空心杆电加热原油举升技术是依据集肤效应原理,通过在空心杆内下入特制电缆,通过电缆通电发热来实现将电能转化为热力学能的过程,从而不停地提高空心杆本体及井筒内液体的温度(目前峰值可到150℃),可以有效溶解空心杆外壁、油管内壁上沉积的蜡晶,降低原油的粘度,提高井筒内井下电缆最深部位以上部分原油的流动性,使原油能够正常从井内流出、油井达到正常生产条件。空心电热杆技术主要由电热杆、电三通、稠油中频电加热控制装置等组成,与其它井筒加热技术相比,该技术具有投资少、一次投资长期受益、热效率高、对地层无损害、延长检泵周期等特点,大大提高高凝油油藏的经济效益。

但在使用常规举升技术时,井下400m处为井筒内液体温度的转折点,即在400m处液体温度低于原油凝固点温度,此时,原油中的蜡质开始出现析出的现象,随着时间的推移,液体上移温度持续下降,从而蜡质不断析出,而抽油杆不停地上下运移对析出的蜡质造成了挤压作用,使得抽油杆壁结蜡厚度不断增加,最终导致卡井风险逐步增高;而采用空心杆电加热技术后,可以实现井下400m至井口温度都高于原油凝固点温度,从而实现原油的正常生产。

2 井筒电加热优势、劣势分析

使用空心杆电加热后,油田的原油举升工作更加顺畅,同时,油井因结蜡卡井的现象逐渐减少,降低了躺井率,原油生产效率大大提升。但是,为了保证原油正常生产,空心杆电加热在使用过程中都是24h开启。伴随着油藏开发的逐渐成熟、产量日益升高,生产油井数量逐渐增多,空心杆电加热技术虽然可以保证原油的正常采出,但是居高不下的高用电量、高耗能也逐渐显现。

3 解决井筒电加热举升技术中高耗能问题的措施

3.1 优化控制柜,使用中频控制柜

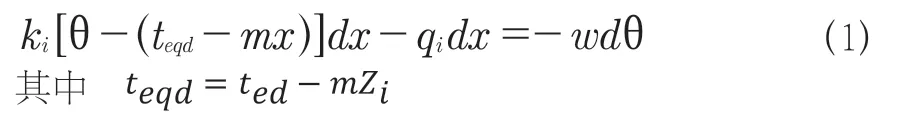

空心杆电加热技术在使用之初采用的控制系统为工频系统,该系统简单、便捷、一键操作、加热功率始终不变、加热效果突出。但是,通过控制系统对比(图1)可以看出,使用工频控制柜时单井日耗电达到1372kWh,耗电量大。随着变频器等电器控制设备的应用,开始试验中频、调功仪等设备,经过使用对比,发现中频在正常生产中的单井日耗电为851kWh,调功仪在正常生产中的单井日耗电为616kWh,但是调功仪与中频单价差距较大,结合耗能、操作及单价等因素,最终可以看出使用中频控制系统来控制空心杆电加热装置是效益最大和人工操作最方便的。

3.2 建立节能模型,依据实际情况确定井口温度、电加热功率,实现一井一策

针对井口温度与耗电量的关系,进行井筒温度场、粘温关系和悬点载荷的分析,并建立节能模型,如图1。

图1 节能模型

3.2.1 空心杆电加热温度场

空心杆电加热属于沿程加热,假设空心杆电加热释放的热量均匀分布整个井筒,将空心杆电加热看作为一个内热源。同样在井筒上截取di长的微元,取向上的坐标i为正方向进行能量平衡分析。地层流体在井筒流动的过程中,考虑内热源qd

i条件下的能量守恒微分方程为:

式中qid为 通过油管的内热源强度(W·m-1)。

依据边界条件,=0(加热起点处)时, =(加热起点处流体温度),由通解得线性加热井段(加热起点到加热终点)的井筒温度分布为:

3.2.2 粘温关系

选取单井含水差距较大的油井的油样(其中包含1份含水50%),加入质量分数为1%的油溶性复合降粘剂,待充分反应后测出油样在70℃时的粘度,从而获得粘度与温度间的关系。

3.2.3 悬点载荷的计算

在只考虑理想状态的情况下,由最大悬点载荷和最小悬点载荷计算公式可知,摩擦力对最大载荷做正功,摩擦力对最小载荷做负功。当流体温度升高、黏度降低时,摩擦力和摩擦力均呈现下降趋势,对应的和分别表现为降低和增大。

3.2.4 模型应用

选取WBCH3-X13这口井作为实例进行分析,通过模型对该井井口温度在100℃、95℃、85℃、80和75℃时的电加热能耗、电机功率及悬点受力情况进行分析。

建立模型发现,最大悬点载荷随着温度下降先缓慢升高,在井口温度达到85℃后载荷上升速度加剧。抽油机电机功率随着井口的温度降低先缓慢升高,在85℃后升高趋势显著加快。而电加热功率随着井口温度降低而持续下降。总功率伴随着井口温度降低逐步下降,在85℃时出现总功率最小值,此后随着温度下降,总功率呈现上升的趋势。分析原因为:在90℃以前,悬点载荷的变化主要由空心杆电加热功率为主要影响要素,90℃以后电机功率呈现迅猛增加,此后由空心杆电加热功率和电机功率两者共同影响,最终在井口温度达到85℃时两者出现“均衡状态”,总和出现最小值。此时抽油机最大载荷为52.02kN。

通过模型搭建和对抽油机最大悬点载荷及总功率的综合考虑,认为井口温度在85℃左右为WBCH3-X13井在模拟生产条件下最节能的井口温度。

3.3 利用信息化手段,优化间开制度,实现避峰就谷

近几年,随着自动化、智能化技术的应用,原油生产过程中实现远程启停、问题预警、大数据分析、推送措施,在实践应用中取得了较好的效果。目前,应用的生产指挥系统是一个各项生产数据的集合系统,针对油井生产可以对实时生产参数进行跟踪、汇总,因此,可以通过生产指挥系统汇总的数据,依据空心杆电加热作用原理可以研判出空心杆电加热对单井加热后,其加热效果达到峰值的时间点和生产参数(电流、回压、载荷等)发生波动的时间点,从而可以更加精确地确定空心杆电加热的单次使用时长,实现能源使用的优化。同时,结合加热时间和当地对电价的峰谷设置可以实现合理的加热时间段的调配,从而在节能降耗的基础上实现生产降本提效。

4 结语

作为高凝油油藏,原油举升需要高耗能和油藏经营需要降耗、节能、提效之间一直存在着矛盾,因此,只能通过技术的不断进步、管理的不断完善使原油举升措施得到优化来提高经济效益,实现节能、降耗。

文中涉及的建立空心杆电加热井采油能耗模型,通过模拟可预测油井生产时的井筒温度场、粘度场、悬点载荷、电加热功率等。通过对比分析不同井口温度下的总耗电功率及最大悬点载荷变化关系,可以确定电加热油井最节能的井口温度。实例分析结果表明,在最节能温度点生产时节能效益可观。

此项技术也正在向智能油田并入,通过将模型植入生产指挥系统,实现模型数据云采集、模型建立云计算,使得相关参数观察更便利,为相关技术人员提供及时研判的数据支持,最终实现一井一策一分析,单井实现效益最大化。