双面打磨机床的设计与制作

2022-06-01金超焕

周 吉,金超焕,陈 慧

(临海市中等职业技术学校,浙江台州 317000)

1 双面打磨机床背景技术

刹车盘是一个圆的制动盘子,车子行进时它也是转动的,制动卡钳夹住刹车盘而产生制动力,踩刹车时就是它夹住刹车盘起到减速或者停车的作用。刹车盘制动效果好,且比鼓形刹车更易维护。

在刹车盘磨损之后,一般需要对表面毛刺进行打磨修复,但传统打磨装置多只能通过机床夹持后单面打磨,打磨后再次反转进行二次打磨,加工修复效率较低,并且加工夹具夹持稳定性较低,定位容易出现偏差,影响到刹车盘的加工打磨效果。

但是,由于刹车片的打磨精度要求高,需要采用类“8”字形的打磨方法进行打磨提高精度,较文献公开的常规打磨方式精度低。

2 双面打磨机床发明内容及技术方案

2.1 技术方案

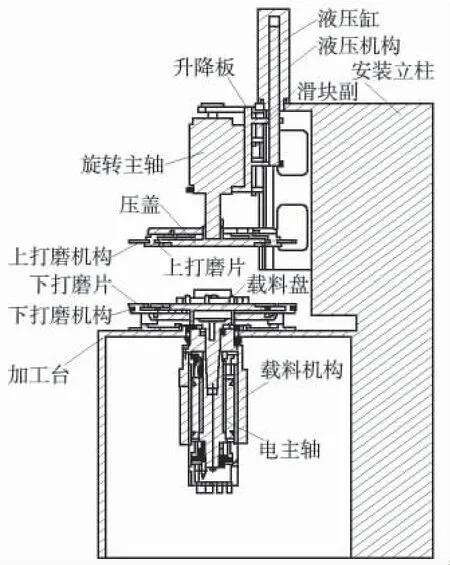

这种双面打磨机床,除了加工台及安装立柱(安装立柱邻设于加工台一侧),还有以下5 种主要机构。

(1)液压机构。液压机构安装于安装立柱的顶部、位于加工台的正上方,用于压紧定位加工台上待打磨加工的刹车片。

(2)载料机构。载料机构安装于加工台上,用于承载刹车片且带动刹车片旋转。

(3)上打磨机构。上打磨机构安装于加工台的正上方,由液压机构带动升降设置,且该上打磨机构包括沿刹车片的径向滑动设置的上打磨片(上打磨片用于打磨刹车片的上端面)。

(4)下打磨机构。下打磨机构安装于加工台上,包括沿刹车片的径向滑动设置的下打磨片(下打磨片用于打磨所述刹车片的下端面)。

(5)侧打磨机构。侧打磨机构安装于加工台上,分设于刹车片径向的两侧,且该侧打磨机构用于打磨刹车片的侧壁。

2.2 改进方案

2.2.1 液压机构

(1)液压缸。液压缸竖直安装于安装立柱的顶部,该液压缸竖直向下推送。

(2)升降板。升降板沿竖直方向通过滑块副滑动安装于安装立柱上,与液压缸的推杆固定连接。

(3)旋转主轴。旋转主轴竖直安装于升降板上,其下端部安装有压盖、用于压紧刹车片的上部,且该压盖上贯穿设置有若干的通孔。

2.2.2 载料机构

(1)电主轴。电主轴竖直安装于加工台上,与旋转主轴同轴设置。

(2)载料盘。载料盘安装于电主轴上,由电主轴带动旋转,用于承载刹车片,载料盘上设置与通孔穿插配合的导柱。

2.2.3 上打磨机构

(1)上磨盘。上磨盘与旋转主轴同心设置,通过导杆组安装于升降板上,且该上磨盘与导杆组安装连接部位设置有弹性调整组。上磨盘上沿周向等距设置有若干上滑槽,上滑槽均指向上磨盘的圆心。

(2)上卡合块。上卡合块与上打磨片一一对应地安装连接设置,沿上滑槽滑动设置。

(3)上拉杆。上拉杆与上卡合块一一对应地安装连接设置,均指向上磨盘的圆心的端部设置有上导轴。

(4)上导向圆盘。上导向圆盘安装于旋转主轴上,随旋转主轴同步旋转,且该上导向圆盘上开设有用于与上导轴配合的花形设置的上导槽。

2.2.4 下打磨机构

(1)下磨盘。下磨盘与电主轴同心设置,通过支撑柱安装于加工台上,且该下磨盘与支撑柱之间设置有弹性调节件,下磨盘沿周向等距设置有若干下滑槽,该下滑槽均指向下磨盘的圆心。

(2)下卡合块。下卡合块与下打磨片一一对应安装连接设置,下卡合块沿下滑槽滑动设置。

(3)下拉杆。下拉杆与下卡合块一一对应安装连接设置,均指向下磨盘的圆心的端部设置有下导轴。

(4)下导向圆盘。下导向圆盘安装于电主轴上,随电主轴同步旋转,其上开设有用于与下导轴配合的花形设置的下导槽。

3 双面打磨机床具体实施方式

在本发明的描述中,需要理解的是,术语“中心”“纵向”“横向”“长度”“宽度”“厚度”“上”“下”“前”“后”“左”“右”“竖直”“水平”“顶”“底”“内”“外”“顺时针”和“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

除了加工台及安装立柱(安装立柱邻设于所述加工台一侧),该双面打磨机床还包括:液压机构,安装于安装立柱的顶部,位于加工台的正上方,用于压紧定位加工台上待打磨加工的刹车片;载料机构,安装于加工台上,用于承载所述刹车片,且带动所述刹车片旋转;上打磨机构,安装于加工台的正上方,由液压机构带动升降设置,且该上打磨机构包括沿刹车片的径向滑动设置的上打磨片,上打磨片用于打磨所述刹车片的上端面;下打磨机构安装于加工台上,包括沿刹车片的径向滑动设置的下打磨片,下打磨片用于打磨刹车片的下端面;侧打磨机构安装于加工台上,分设于刹车片径向的两侧,且该侧打磨机构用于打磨刹车片的侧壁(图1~图3)。

图1 立体结构

图2 剖视结构

图3 刹车片装夹状态剖视结构

4 小结

以上所述仅为本发明的较佳实施案例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。