海洋模块钻机散料粉尘回收装置设计与实施

2022-06-01何玉苟何德磊郑文杰

何玉苟,何德磊,詹 超,杜 昆,郑文杰

(中海油田服务股份有限公司,广东深圳 518067)

0 引言

固井水泥、重晶石和膨润土等散料是石油钻井固井作业和泥浆调配必须用到的重要材料,钻机通过散料吹灰系统来实现散料的存储、输送和加料配浆作业,散料输送的动力为经过压力调定的压缩空气。散料吹灰作业前,需对散料罐和工艺管道进行预充压,根据散料的特性需求,往散料罐内吹灰加料和吹灰作业完成后都要将罐内空置部分所含带有散料粉尘的压缩空气通过系统放空管道途径上部组块至平台底层甲板弦外距离海平面约8 m 的位置排海。这些带有水泥粉尘、重晶石粉尘或膨润土粉尘的压缩空气在放空时会在放空管道的末端迅速散开随风吹散入海,部分水泥粉尘会不断堆积在平台桩腿上并结块,对平台桩腿的管理带来严重影响。近年来,对海洋环境保护的要求被提升到更高的层次,如果有一套粉尘回收装置在散料吹灰系统排空管道排海前进行净化处理和粉尘回收,既可以在很大程度上减小散料粉尘对平台桩腿的危害,又可以减少散料材料的浪费且有利于保护海洋环境。

1 海洋模块钻机散料吹灰系统使用现状

1.1 海洋模块钻机散料吹灰系统简介

海洋模块钻机散料吹灰系统主要由水泥罐、重晶石罐、膨润土罐、缓冲罐、配套的仪表、散料称重装置及吹灰管道和阀门等组成,另外还有一个安装在模块钻机DSM 散料仓用于加料配浆的缓冲罐和一个位于固井泵撬内的加料缓冲罐。罐装散料主要以固井用的水泥、重晶石和膨润土为主,重晶石和膨润土是重要的钻井液调配材料。7000 m 模块钻机一般配备5 个45 m3的散料罐分别用于装水泥、重晶石和膨润土,另有2 个3 m3的缓冲罐。散料吹灰系统所有压力容器和压力管道的设计压力为950 kPa(G),吹灰时所用压缩空气压力一般通过调压阀调节设定在400 kPa(G)左右,通过阀门和工艺管道控制,用压缩空气携带散料实现将散料从供应船输送至钻机散料罐,也可以进行钻井液泥浆调配的加料、送料、配浆等工作,在有需要的情况下,还可以进行相同性质罐组之间的倒罐等作业。

1.2 存在的问题

放空管道排出的水泥等散料的粉尘经过较长时间的结块和堆积,块状物会影响平台桩腿监测系统工作,同时也影响平台桩腿表面防腐层和外观;而且有时候还会造成放空管道末端堵塞。部分平台想了多种办法对堆积在平台桩腿上的水泥块状物进行清理,但效果都不明显,且作业安全风险较高。为了保护海洋环境、降低对平台桩腿管理的影响、减少清理粉尘结块高风险作业、尽量避免材料浪费和放空管道堵塞,亟待加装粉尘回收装置在散料吹灰系统排空管道排海前进行净化处理和粉尘回收。

2 海洋模块钻机散料粉尘回收装置设计

水泥、重晶石、膨润土的物理特性是海洋模块钻机散料粉尘回收工艺流程设计和工艺设备配套设计时考虑的重要因素。水泥罐、重晶石和膨润土罐整撬长约19.2 m,宽约4.2 m,本身占用主甲板面积较大,且撬座高度约8.3 m,由于平台上部顶层主甲板空余位置很少,附近没有太多剩余空间用来安装更多大型设备,因此要设计、安装粉尘回收装置,还必须结合现有平台主甲板的设备布置情况、粉尘回收装置的外形和尺寸、安装施工可行性等进行综合考虑。粉尘回收装置本身的外形和尺寸在满足工艺要求的情况下应尽可能小。

由于水泥罐可以互用,重晶石罐和膨润土罐在没有介质的情况下可以互用,平台散料吹灰在设计上3 个水泥罐和固井泵撬的缓冲罐是一组工艺管道流程,重晶石、膨润土罐和散料仓缓冲罐是一组工艺管道流程。为了避免水泥粉尘、重晶石和膨润土粉尘混合而导致模块钻机粉尘回收和处理工艺的复杂性,结合不同散料的物理特性,水泥粉尘与重晶石、膨润土粉尘必须考虑分别回收。考虑模块钻机DSM 散料仓缓冲罐距离重晶石、膨润土灰罐较远,应考虑设置3 套不同处理能力和处理特性的粉尘回收装置。装置A 用于处理重晶石、膨润土罐排出的粉尘,装置B 用于处理水泥罐和固井泵橇缓冲罐排出的粉尘,装置C 用于处理散料间缓冲罐排出的粉尘。

2.1 散料粉尘回收工艺流程设计

根据模块钻机现有的散料罐撬和缓冲罐的布置、工艺流程和管道接口,结合处理量要求,对3 套粉尘回收工艺流程分别进行设计:

(1)流程A:水泥罐及固井撬内缓冲罐粉尘回收工艺流程。3个水泥罐的放空管线与固井泵撬的放空管线汇合后进入粉尘回收装置,经过处理后,净化后的气体途经组块排海,回收的水泥灰粉输送到任一未装满的水泥灰罐,或吹回供应船。A 工艺流程如图1 所示。

图1 A 工艺流程

(2)流程B:重晶石、膨润土罐粉尘回收工艺流程。两个重晶石、膨润土罐的放空管线汇合后进入粉尘回收装置,经过处理后,净化后的气体途经组块排海,回收的重晶石、膨润土灰粉输送到重晶石、膨润土罐,或吹回供应船。B 工艺流程如图2 所示。

图2 B 工艺流程

(3)流程C:散料间缓冲罐粉尘回收工艺流程。缓冲罐放空管线进入粉尘回收装置,经过处理后,净化后的气体通过组块排海,回收的粉尘输送到重晶石、膨润土罐或人工投料到混合漏斗。该工艺流程处理的粉尘介质为重晶石或膨润土,其设计与重晶石、膨润土粉尘回收工艺流程基本一致,只是处理量相对较小,在设备布置和后续的工艺设备配套设计方面有所差别。

2.2 散料粉尘回收工艺设备配套设计

2.2.1 粉尘回收工艺设备原理设计

模块钻机散料粉尘回收工艺设备需满足处理量的要求并实现3 个功能,即除尘、清灰和回收。现有的矿山、化工等行业用到的除尘器[1]主要采用机械式除尘、过滤式除尘、磁力除尘等除尘方式,由于模块钻机散料系统吹灰作业时压缩空气流量最大为1200 m3/h,对粉尘回收装置的处理量要求最大要达到1500 m3/h,结合水泥和膨润土受潮后会结块的物理特性,模块钻机考虑采用机械挡板除尘与布袋过滤除尘[2]的组合方式,布袋滤芯材质选用涤纶针刺毡或聚氨酯覆膜。清灰可采用简单易操作的低压脉冲压缩空气清灰方式,粉尘回收则设计料位控制系统并通过压缩空气将粉尘吹回平台对应散料罐,或吹入独立回收罐以运回陆地散料工作站处理。

粉尘回收工艺设备原理如图3 所示,工艺设备的设计以回收罐为基础,罐体底部设计为锥形以便粉尘回收。罐内设计有机械除尘挡板、除尘布袋、脉冲清灰和料位控制仪,同时设计调压阀、安全阀、压力表、维修人孔和一些管道、其他阀门等附件。专门配有一个操作及显示控制箱,料位控制仪可实时监测回收罐内散料粉尘堆积的高度,其监测数据信号接入控制箱。控制系统选择采用西门子S7-200 PLC 控制单元,实现除尘、清灰和回收阀门(电动蝶阀)的开关操作和控制,同时具备料位显示、压力显示、高料位声光报警等功能。控制箱采用316 不锈钢制作,防护等级IP56,安装在防爆区域,防爆等级满足I 区防爆要求。

图3 粉尘回收工艺设备原理

粉尘回收工作原理如下:

(1)除尘:含尘气体通过N1 进气口进入回收罐,首先经过挡板碰撞滤除结块的粉尘,然后再经过除尘布袋的过滤,粉尘被滤袋阻挡、下落,沉积到锥体。净化后的气体,透过除尘布袋,除尘后经出气口N3 排出。

(2)清灰:随着除尘过程的不断进行,滤袋外表面的粉尘不断增多,系统阻力同步升高,及时彻底的将其清除是保证除尘器正常运行的关键。脉冲清灰[3]是一种利用脉冲气体进行清灰的结构简单、清灰效果好、便于控制的清灰方式。压缩空气经脉冲阀和控制装置转换为脉冲气体,经吹管进入喷嘴,同时诱发周围空气成为瞬时膨胀爆发气体,反向将滤袋表面的粉尘除掉,整个过程实现自动化。

(3)回收:收集罐配有相应的加压吹灰系统,罐内布置有料位计,当粉尘达到一定料位后,利用空气管线把粉尘吹回灰罐。

优点:机械挡板除尘与布袋过滤式除尘的组合[4]方式,可依次除掉结块的水泥、膨润土块状物,避免块状物在压缩空气的吹送下造成布袋损坏,既有利于提升过滤布袋的除尘效果,又有利于延长过滤布袋的使用寿命[5]。

2.2.2 粉尘回收工艺设备选型分析

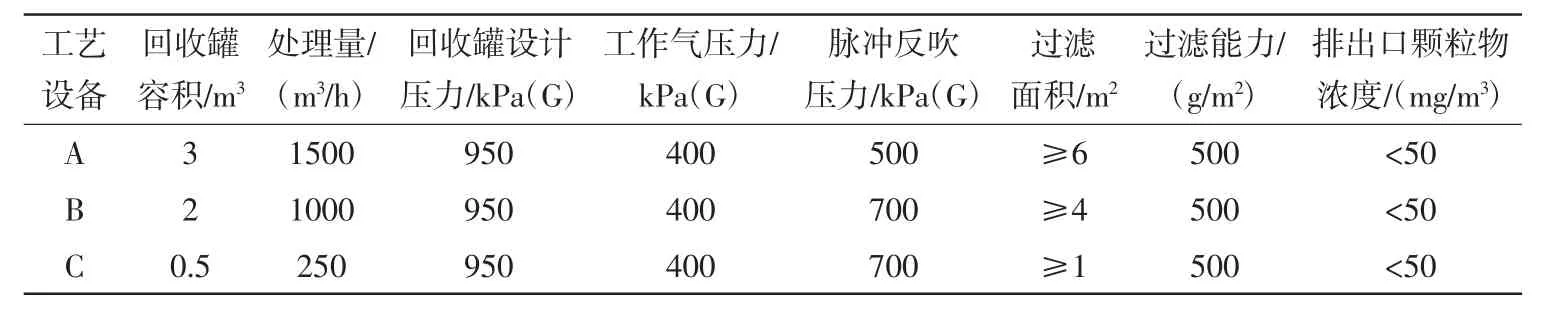

经过调研陆地散料工作站作业数据,每输送1000 m3散料产生粉尘约1.4 m3,根据水泥、重晶石、膨润土的密度特性,结合模块钻机散料系统水泥罐、重晶石罐、膨润土罐和缓冲罐的数量、容积和吹灰系统工况进行计算,设计A、B、C 三套散料粉尘回收工艺设备,这些套散料粉尘回收工艺设备有共同点也有些差异。具体参数要求见表1。

表1 工艺设备参数

注:工作气管道入口和脉冲反吹气管道入口均设有调压阀,操作压力可根据实际除尘效果进行调节。

3 海洋模块钻机散料粉尘回收装置实施应用

3.1 实施前的调研

以南海东部某固定平台7000 m 模块钻机为例,该钻机散料吹灰系统配备3 个45 m3的水泥罐,1 个45 m3重晶石罐、1 个45 m3的膨润土罐和2 个3 m3的缓冲罐,属于南海东部最常见的配置。经过现场调研,对平台甲板可利用空间、现有吹灰系统的设备布置、工艺管道接口、压缩空气系统的供应情况和海上吊装作业施工资源进行详细的了解和分析,结合粉尘回收工艺流程和设备的要求,对该模块钻机散料粉尘回收装置了工艺流程设计和设备配套设计,并对设备布置图、管道连接图进行设计并提出材料单。

3.2 实施和应用

按照设计图进行设备制造和安装后,对粉尘回收工艺流程设备进行调试和应用。分别测试除尘、脉冲清灰、粉尘回收等功能试验,试验表明,该装置运行可靠、操作简单。经过粉尘回收装置的过滤除尘后,可以目测放空管线排出的气体有明显的改善,实测排出口颗粒物浓度约20 mg/m3,在很大程度上减少了粉尘排放和对平台桩腿的危害。吹灰及放空作业期间,通过听声音可以判断出,伴有结块的水泥粉尘能够最先被机械挡板挡下,说明设计机械挡板除尘和布袋过滤除尘这种组合式除尘的方式是非常有优势的。实践证明,在脉冲反吹进气管道入口设计调压阀非常有必要,在处理不同散料和不同受潮程度的散料粉尘时,需要对脉冲反气压进行适当调节,以达到更好的除尘效果。粉尘回收则和正常的散料吹送方式一样,可以根据需要将回收的粉尘吹回相应的散料罐进行回收利用,或吹至专用的回收罐送回陆地处理。

4 结论

通过对现有海洋模块钻机散料吹灰系统的介绍和存在问题分析,根据平台甲板设备布置情况和空间,结合模块钻机现有的散料罐撬和缓冲罐的布置情况,对3 套粉尘回收工艺流程和工艺设备配套进行设计和实施,实现模块钻机散料粉尘回收和过滤排放,既能减小散料粉尘对平台桩腿的危害、减少散料材料的浪费,又有利于保护海洋环境。经过使用和验证,粉尘回收装置除尘效果好,满足设计要求,且成本低、操作和维护简单,建议在现有和后续新建模块钻机上进行推广。