水电站油压装置控制系统故障分析与处理

2022-06-01李儒泉

李儒泉

(中国能建葛洲坝集团机电建设有限公司,四川成都 610091)

0 引言

为了大幅提升水电站运行质量及效率,应基于现代科技,为发电机组的油压装置创设自动控制体系[1]。该类控制体系常会出现故障,需要科学地加以解决,以达到自动控制发电机组体系油压装置的目的。应全面了解油压装置有关控制体系特点和总的运行状况,提出有效的处理方案,确保水电站的正常运行及稳健发展[2]。

1 严控油压控制故障的必要性

在现代水电站油压装置负责贮存高压油,是机组调节、启停的基础动力源[3]。水轮机组无论位于运行或暂停的状态,均需要控制油压装置整体状态正常,以确保机组运行的整体安全性。油压装置控制体系属于维持油压装置顺畅运行的设备,需要一直控制油压可靠稳定,以满足机组需要。在整个油压装置控制体系存在众多组成部分,不可避免地会出现故障。所以在水电站运行中,控制系统领域的故障还有多元化的特点,并且带给机组严重的运行威胁,甚至酿成严重的事故。由此可见,需要严控水电站油压装置控制体系的故障,以维持水电站的健康运行[4]。

2 水电站油压装置常见控制体系故障

2.1 人为错误操作

在水电站中,人为错误操作往往会带给油压装置突发性停机故障,并影响到站内控制体系的整体固有性能。究其原因是部分操作人员没有执行特定操作流程来操作油压装置,迫使体系失灵或呈现体系运行故障[5]。错误人为操作还极有可能危及油压装置的具体运行性能,或危及到工作人员安全性。所以,针对错误操作下的油压装置类型故障,要求大力规避。

2.2 体系控制回路不够科学

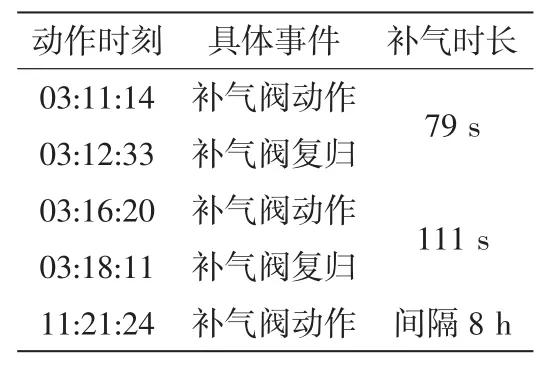

在控制油压装置的体系内,一般需要含有相同体系控制回路下的两台油泵,并经由继电器来灵活调控整个体系的运行工况。体系继电器就油泵卸载、加载方面的操作,均可以实现有效控制目标。基于PLC 程序体系的辅助,通过系统继电器,在外部驱动程序的指挥下顺利完成加载处理,同步卸载、加载这两台体系油泵。从油压装置角度进行考虑,倘若挑选了以上方式来控制体系回路,会促使油泵出口处承担太大的体系压力,并且自动异常补气(表1)。以上的油压装置控制模式,还极有可能会呈现太大的体系启动力矩,很难成功完成体系启动操作[6]。

表1 Ⅱ号机油压装置补气事件

2.3 PLC 程序有缺陷

在程序控制方面的缺陷,作为控制体系内固有的一类缺陷,将会引起水电站的突发性全面停机状况,还会危及到操作人员的安全。就工作下的油压装置而言,体系装置倘若呈现骤降油罐压力或急速降低油液体位的现象,便意味在PLC 程序中已有特定固有类型的程序缺陷。例如在对备用泵启动中,若油位相对较低,便会闭锁掉泵体。

3 处理控制体系故障的有效措施

据以上对常见故障进行的分析可知,水电站的油压装置控制体系难以完全、彻底地防止体系故障发生。一般控制油压装置的体系突发故障,就会严重损害体系功能,还会危及到操作人员的个体安全。针对油压装置控制体系,倘若要彻底消除掉故障,就应紧密关注整个系统内潜存故障的可能性,提出系统故障的有效防控方法、路径。在当前的工作实践中,水电站为了控制油压装置的体系,应强化以下故障处理的措施要点。

3.1 系统经常展开检测维修

在水电站当中,历经长时间的油压装置运行后,不免会突然在某些部位呈现出系统故障。在该状态下,就需要技术人员经常认真查看油压装置体系,以防呈现特定位置的系统运行工作缺陷。同时,水电企业还应高度重视系统内潜在类型的故障风险,应对其保持相当敏锐的察觉能力,从而基于一定的措施手段,来全方位检修整个水电站体系。

水电企业唯有做好定期检修油压装置控制体系的工作,才可以及时找到油压装置中的缺陷,再及时修复相应的故障。油压装置内存在很复杂的控制体系组成部分,要求因地制宜地做好系统维护及检修工作。为应对种类各异的控制体系故障,要求检修技术员通过特定的方式方法展开维修,以防频繁呈现体系油压过低或其他类型的系统故障。

体系日常的运维工作,需要技术人员全方位严密关注控制维护、油压装置体系的工作。针对水电站既有的体系检修、维护制度,均要求不断强化优化措施,严禁体系潜藏故障风险。尤其是有些水电站购置的发电机变频器体系油压装置已经投入运行多年,大多严重老化,以至于近些年来频频出现故障,不利于油压装置及整个机组运行的稳定性。就此,便需要水电站及时更换油压装置体系变频器,更安全、可靠地确保油压电机、体系组合阀整体运行的可靠度,以及控制油压装置、回路、机组的整体运行效果。

3.2 改善油泵加卸载回路

油泵加卸载的回路体系频频呈现出故障,迫使水电站频繁发生停机现象。为了有效避免这种故障,急需改善既有的油泵体系回路,保障通过正确的方式,来加卸载油泵设备。应先改进体系,再改造体系内部的继电器为共用的,并同步控制两个对应的体系电磁阀。技术人员应在体系控制盘的有关部位,统一安装必要的继电器。

3.3 完善体系既有PLC 自动化控制程序

在水电站体系内,相关控制程序是否完善健全,直接关乎着控制体系日常运行的整体性能情况。对于PLC 控制油压装置的体系程序,很关键的地方就是平添适宜的程序片段,并彻底消除掉油泵呈现出低压力闭锁、油罐低油位运行类型隐患。根据这些思路改进完善既有的PLC 控制程序,要求技术人员重新定义既有的统一加卸载油泵运行工作方式,才可防止因不当的PLC 程序引起整个油压装置呈现失灵情况。针对压力变送控制器呈现失电的状况,就应启动油泵,全面操作闭接点。如果压力变送器丢失模拟量信号,便可判断此点PLC 的故障。然后在PLC 程序中,根据失电时呈现的变送压力控制器各个接点、不同模拟量信号的具体状态,来科学编制PLC 程序,并在油泵体系启动逻辑中纳入此程序,以正常闭锁油泵启动。

4 油压装置控制体系故障处理实例

在鲁德巴水电站,使用的调速器油压装置为4.0 MPa 机组额定压力,主要部件有油罐、油泵、回油箱、控制及自动化体系、现场电磁阀。在各类体系设施中,控制变送压力控制器与体系内的油罐连接,并统一设定电源电压为交流220 V。基于变送压力控制器,全面控制油压装置既有存在的接点信号、开关量。在PLC 的控制体系方面,主要设计的是开关模拟量输入模块,并限定体系模拟量信号20 mA。

在实际的运行中,该体系中突然不能检测出交流电源,并且压力变送装置发生显著性装置失电情况。基于此,技术人员宜详尽检查交流电源出现这些故障的根源,总结归纳出潜藏的油压装置事故隐患。基于PLC 控制模式,直接开启连接油罐的体系安全阀,便能够观察到明显减小油压的状况。再基于接入的监控LCU(Local Conrtol Unit,就地控制单元),直接修复体系内部的基础油泵设施。还需要在油罐内增添一个无源开关,向模块输入PLC 开关量信号,再经由PLC 串接此信号到停止油泵的体系程序内,并向监控LCU输送油压装置体系故障信号。通过试验压力变送控制器,统一失电后控制无源压力开关正确动作,则可闭锁油泵启动并上报中控室故障信号,以便及时予以处理,最后实现油压装置故障完全消除目的,确保了油压装置、机组整体运行的稳定与安全。

5 结语

在现代水电站中,一旦控制油压装置体系发生故障,便会引起巨大损失,加之控制油压装置的基础设备还十分繁杂,且故障种类繁多、危害极大。水电站应深入展开分析,并及时采取行之有效的处理措施彻底消除故障,确保油压装置整体运行的可靠性,提升机组体系的稳定性、可靠性和安全性。