电力系统高空作业爬杆机器人结构设计与性能分析

2022-06-01丁述勇1丁文洁沈宏丞

丁述勇1,丁文洁,沈宏丞,张 征

(1.浙江工业大学 之江学院,浙江 绍兴 312030;2.浙江工业大学 机械工程学院,浙江 杭州 310023)

高空带电作业作为保障电力系统正常供电的重要手段之一,目前主要存在自动化程度低、危险性高和工作强度大等问题,虽然对工作人员的技术要求较高,但是电力作业仍然存在安全隐患[1]。采用机器人代替人类完成高空带电作业是解决高空作业危险性高、工作强度大的优秀方案之一[2],因此研制高性能的电力系统高空作业机器人对提高电力作业安全性以及推进机器人的进一步应用有着极大的作用。

许多学者对爬杆、爬索和爬管道机器人[3-5]进行了研究,而在高空带电作业领域对于高空作业机器人的研究尚在起步阶段。目前大部分的电力系统带电作业机器人都是基于绝缘斗臂车而研制,如赵玉良等[6]研制了高压带电作业机器人系统,该系统基于绝缘斗臂车改造,可实现升降和空中旋转的功能;曹志华等[7]设计了一种可攀爬电力铁塔的5自由度关节式机器人,通过仿真模拟和样机试验的方式证明其可行性;曹博源[8]则针对高空变电设备检测需求设计仿生爬杆机器人,该机器人主要通过凸轮机构和抱杆手臂实现沿杆柱攀爬并可搭载摄像机完成图像传输,初步实现变电设备的视频监测功能;对于爬杆机器人的进一步研究,江励等[9]提出一种双爪式爬杆机器人,并对此类机器人抓夹圆杆时的夹持力封闭性问题进行讨论,建立夹持器负载力平衡模型,分析夹持器尺寸参数对夹持性能的影响,为圆杆夹持器的设计提供参考和理论指导。该团队进一步设计桁架建模与识别系统并将其用于爬杆机器人,实现了爬杆机器人的自主爬杆[10]。相关学者的研究成果尚有不足之处。绝缘斗臂车自身体积大,环境适应性差,且作业时液压系统会产生较大振动,对机械臂的作业精度有较大影响。而体积较小的爬杆机器人主要用于搭载轻型监控监测设备,无法搭载质量较大的作业设备,因此重新设计具有高空作业能力的电力系统高空作业机器人十分必要。为满足电力系统高压电杆的自动化高空作业需求,拟设计一种适用于电压为10 kV变直径水泥高压电杆的爬行载重机器人,以搭载相应的电力作业设备完成自动化高空作业。该爬杆机器人的特点在于结构简单,动作平稳,具有较大的载质量能力,可搭载较重的电力作业设备。基于手爪式夹持的普适性和可靠性,采用手爪式夹持结构作为夹持固定装置,通过上、下夹持手爪的交替抱夹动作和电动丝杆轴的间歇性进给运动实现升降功能,最终实现爬杆机器人的爬杆与固定。对爬杆机器人进行有限元仿真模拟,对其攀爬夹持性能进行分析,校核其强度是否符合要求,验证爬杆机器人结构设计的合理性,进一步为带电作业机器人的设计提供参考。

1 高空作业爬杆机器人总体设计

1.1 总体结构设计

在电杆的实际设计与安装过程中,为适应各地域的不同地形及供电需求,电杆的尺寸参数并不完全相同,攀爬所需确定的参数也不相同[11],生活中的水泥电杆电压大多为10 kV,故将此作为高空作业爬杆机器人的设计对象。通过查阅文献[12],可知某电杆电压为10 kV的尺寸参数:电杆全高为12 m,梢径为190 mm,根径为300 mm,锥度为1∶60。

在实际作业时,电杆埋深约为杆长的1/6,爬杆机器人需从距离地面约1.2 m位置开始攀爬,至距离杆顶约1 m的位置停下并固定,以供带电作业设备进行高空作业,故实际有效攀爬高度约为8 m,为提高爬杆机器人的适用范围,将设计攀爬高度定为9 m。对比实际工人作业时间与带电作业设备质量,确定相应的爬杆速度与负载质量。故爬杆机器人总体设计参数确定如下:爬杆高度为9 m,夹爪夹持直径为180~350 mm,爬杆速度为0.05 m/s,可负载质量为30 kg。

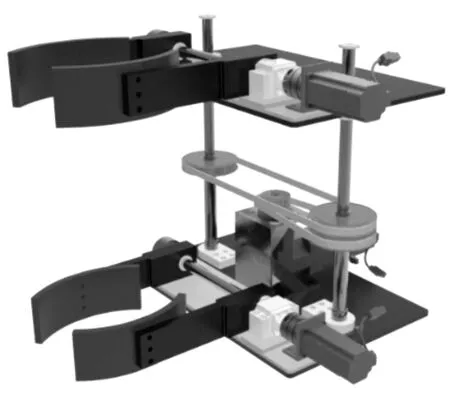

为较好地实现设计目标,采用手爪抱夹固定方式和电动丝杠升降方式交替配合完成机器人整个爬杆动作。双爪式抱夹方式不仅具有实用性高、结构简单可靠和杆件表面适应性高等优点,而且具有较好的研究基础,可作为攀爬夹持固定功能的实现方式。攀爬升降方式选用蠕动式移动方法,由电机驱动丝杠轴实现上下移动,以达到较高的爬杆速度,同时具有承载能力大、运动平稳和控制简单等优点。设计的高空作业爬杆机器人模型简图如图1所示,主要包括4部分:载重工作台、上夹持结构、电动丝杠升降结构和下夹持结构。载重工作台作为带电作业设备的搭载平台,提供稳定安全的作业条件;上、下夹持结构在攀爬过程中起到夹持作用,并在到达指定位置后起固定作用;电动丝杠升降机构连接上、下夹持机构,并协调上、下夹持机构的交替运动,以达到爬升的目的。4部分相互配合从而实现自动化高空带电作业。

图1 可承重爬杆机器人模型简图Fig.1 Schematic diagram of load-bearing pole climbing robot model

1.2 抱夹结构设计

上、下夹持结构总体设计相同,主要由底板、转接板、伺服电机、电机支座、联轴器、丝杆支撑座、滚珠丝杆和夹爪等零部件组成。主要采用电机作为动力源,驱动丝杆轴旋转,其中滚珠丝杠轴螺纹的方向1/2为顺时针方向,1/2为逆时针方向,以使伺服电机驱动2个丝杠螺母相向而行从而实现杆件夹紧或松开,根据抱夹杆件的杆件直径变化范围,丝杆理论设计行程为380 mm,实际设计行程可满足最大抱夹杆径为300 mm的需求;联轴器选用双膜片弹性联轴器,根据抱夹伺服电机的最大扭矩选定联轴器,其容许转动扭矩为25 N·m,紧固扭矩为7 N·m,允许安装径向误差为±1.5°,其结构简图如图2所示。为满足圆柱电杆变直径弧面的夹持要求,设计的夹持手爪为圆弧形,便于贴服圆柱电力杆表面,并在其表面添加高摩擦系数橡胶材料以提供更大的夹持力,增强固定与夹持的稳定性。

1—丝杆轴;2—丝杆支撑座;3—轴器;4—底板;5—伺服电机;6—电机支座;7—转接板;8—手臂;9—爪。图2 夹持结构简图Fig.2 Schematic diagram of the clamping structure

1.3 电动丝杆升降结构设计

升降结构主要由上底板、下底板、伺服电机、行星齿轮减速器、电机支座、轴套、丝杆轴、同步带、齿轮和缓冲限位器等零部件组成,其结构简图如图3所示。为获得较高的速度和稳定性,采用电机驱动齿轮,带传动传递动力的方式实现升降功能。当电机向外输出动力时,通过减速器减速达到输出要求带动齿轮转动,并通过同步带传递动力以实现左右两边齿轮的同时升降运动,电动升降滚珠丝杠的理论设计行程为650 mm,实际工作行程为600 mm,单次运动时间约为10 s,可满足运动速度为0.05 m/s的要求,并在丝杆轴上添加缓冲限位器以保证升降结构安全,缓冲器材料选用尼龙材料。

1—上底板;2—缓冲限位器;3—丝杆轴;4—齿轮:5—下底板;6—轴套;7—电机支座;8—行星齿轮减速器;9—伺服电机;10—同步带。图3 电动丝杆升降结构简图Fig.3 Schematic diagram of electric screw lifting structure

1.4 轻量化设计

为尽可能减轻爬杆机器人的整体质量,使其获得更高的工作效率,同时提高支撑部件的强度,可采用碳纤维增强复合材料零部件替换部分金属零部件。鉴于碳纤维复合材料制备和加工的工艺要求较高,故只替换部分简单零部件,所替换的部件主要为3部分:上底板、下底板和转接板部分,碳纤维增强复合材料零件均采用复合材料热压固化工艺制备而成,直接采用碳纤维预浸料T700作为原材料,通过裁剪、粘接和热压固化成型方法制备而成;后续采用机床完成简单的螺纹孔加工以满足装配要求。通过Solidworks软件建立相应模型估算质量,采用碳纤维增强复合材料部件质量减轻效果明显,预计质量可减轻7 kg,结果如表1所示。

表1 零部件轻量化效果表Table 1 The effect of lightweight parts

1.5 工作电机的选型

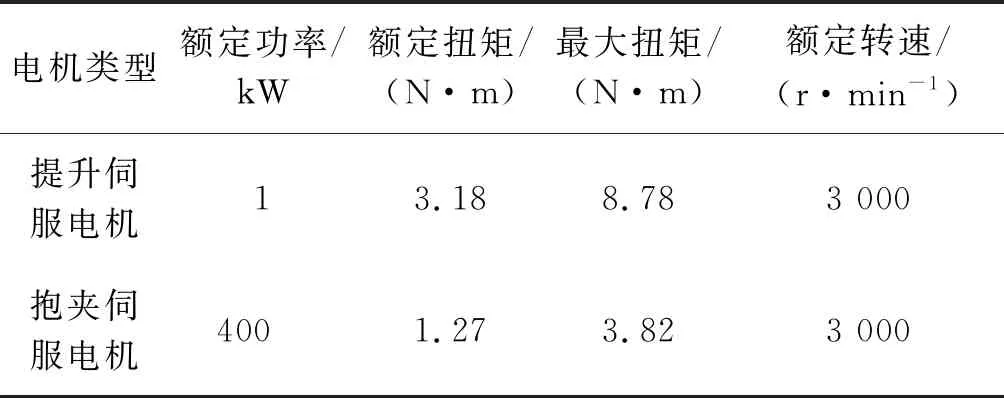

爬杆作业平台的动力主要由提升伺服电机和抱夹伺服电机提供,行星减速电机在平台爬升过程中起到降低输出轴转速和提供足够输出的作用,对这3种工作电机的选型尤为重要。根据爬杆机器人整体承载质量确定电机参数和型号,考虑到攀爬动作的安全性,提升伺服电机需要选用带刹车的电机,以保证在断电情况下伺服电机处于抱死状态,不会在攀爬过程中因突然断电而掉落,故可选用台达ECMA-CX0910SS伺服电机;抱夹伺服电机需对抱夹速度和位置有较为精准的控制,并可在断电情况下记住相对绝对值的起始位置,需选用绝对值伺服电机,故可选用台达ECMA-CA0604ES伺服电机,2种电机具体参数如表2所示。

表2 电机型号参数表Table 2 Motor model parameters

根据提升伺服电机的输出力矩选定行星减速电机,行星减速电机的最大输出扭矩为提升伺服电机额定力矩的2倍,减速比为1∶5,额定转速为3 000 r/min,最大输入转速为5 000 r/min,最大允许轴向力为1 kN。

2 运动步态与攀爬夹持性能分析

2.1 攀爬过程运动步态分析与控制

所设计的高空作业爬杆机器人的攀爬步态采用蠕动式爬杆方式,与人类攀爬步态类似,该爬杆机器人向上攀爬时可分为6种运动状态,爬升步态示意图如图4所示。

图4 爬升步态示意图Fig.4 Diagrams of climbing gaits

状态1:上、下夹持伺服电机均保持稳定扭矩输出,使上、下夹持手爪均保持夹紧状态,从而固定在攀爬对象表面,见图4(a)。

状态2:上层夹持电机正向输出扭矩,通过丝杠传动带动上夹持手爪松开杆件表面;下层夹持电机输出不变使下夹持手爪依旧保持夹紧状态,见图4(b)。

状态3:丝杠升降电机正转通过行星齿轮减速器带动丝杠转动,推动上层夹持结构上升,当上层夹持平台运动到所需高度后,丝杠升降电机停止运转,使上层夹持平台保持在所需位置,为一步动作做准备,见图4(c)。

状态4:上层夹持电机反向输出扭矩,通过丝杠传动带动上夹持手爪夹紧杆件表面;下层夹持电机输出不变使下夹持手爪依旧保持夹紧状态,见图4(d)。

状态5:上层夹持电机输出不变,使上夹持手爪依旧保持夹紧状,下层夹持电机正向输出扭矩,通过丝杠传动带动下夹持手爪松开杆件表面,见图4(e)。

状态6:丝杆升降电机反转通过行星齿轮减速器带动丝杠反向转动,使下层夹持结构上升,当下层夹持平台收缩到所需高度后,剪叉升降电机停止运转,完成一个周期动作,见图4(f)。

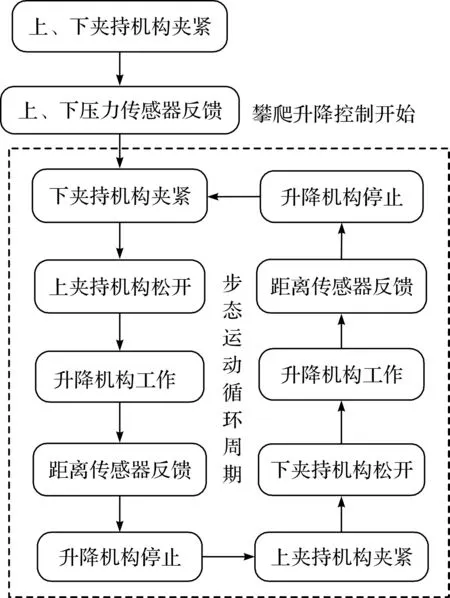

上述6种状态动作周期性循环可实现爬杆机器人的上升;反之,将该动作倒序交替进行可实现爬杆机器人的下降。其中,在夹爪内表面安装压力传感器,以提供反馈信号使夹爪实现夹紧后电机停止转动;在升降丝杆轴缓冲限位处安装距离传感器,以提供反馈信号使升降电机在底板到达指定位置后停止。整个攀爬升降通过上、下夹持机构、升降机构和传感器的互相配合实现,过程如图5所示。

图5 攀爬动作流程图Fig.5 Flow chart of climbing action

攀爬控制自压力传感器反馈开始,以上、下夹持机构同时夹紧为步态循环的初始状态。从上夹持机构松开到再次夹紧,完成平台的上升;接着下夹持机构松开到其再次夹紧,爬杆机器人各机构回到初始状态,整体高度升高,完成一次上升步态循环。

2.2 夹持性能分析

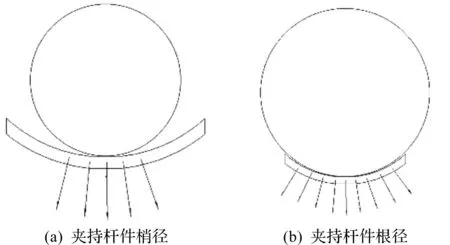

在实际抱夹过程中,手爪为刚性部件,其内表面无法完全与杆件内表面贴合,工作状态如图6所示,在内表面附加高摩擦橡胶材料以增大摩擦力并保护水泥杆表面。

图6 夹持手爪夹持状态图Fig.6 Gripper status diagram of gripper claw

为保证夹持安全,对稳定夹持杆件所需的夹持力进行计算。假设电杆与地面垂直,在静态夹持阶段,目标载质重设计为30 kg,平台自质重约为50 kg,机器人总质量约为80 kg。电杆表面为水泥表面,由文献[13]可得:合成橡胶与水泥表面的摩擦系数约为0.25~0.4,选取0.3作为计算摩擦系数。在夹持时,夹持力需大于或等于重力,故夹持力计算式为

(1)

式中:m为质量;μ为摩擦系数;g为重力加速度。将上述预估质量m与摩擦系数μ代入式(1),可得工作所需夹持力为2 600 N。

爬杆作业平台在工作过程中对抱夹结构强度要求较高,需对其进行强度校核,以保证安全性。采用有限元软件ANSYS Workbench进行静力学仿真模拟,可以获得夹持手爪各部分应力、应变的分布状态云图[14]。通过仿真结果分析机构强度、刚度和塑性等力学特性,进而验证是否满足预期设计要求。

利用三维建模软件Solidworks分别建立手臂、丝杆轴和夹爪模型并装配,将模型导入ANSYS Workbench软件中进行静力学仿真分析。模型采用7075硬质铝合金材料,材料弹性模量为7.1×104MPa,泊松比为0.3,密度为2.81 g/m3。

默认各个部件的接触为“Bonded”接触,使其成为一个整体,并对模型进行相应的简化,忽略螺栓等连接零件。使用3 mm网格对模型进行网格划分,划分后的结果如图7(a)所示,划分节点数为496 026个,划分单元数为138 402个。根据实际工况条件,固定丝杠轴表面、两边轴承座表面。对夹爪施加向外的力,2个表面各设置力的大小为1 300 N,施加边界条件后的模型如图7(b)所示。

图7 前处理结果图Fig.7 Diagram of pre-treatment results

应力和应变的仿真结果分别如图8,9所示。由处理结果可知:抱夹结构的最大等效应力出现在手臂中部处,数值为81.551 MPa;最大应变也出现在相同位置,数值为4.123×10-4,主要变形区域集中在手臂部分和轴承套。夹持机构在实际工作状况下,由于夹爪抱紧电杆,丝杠传递给手臂较大的力,且手臂中部出现较大的材料减少,故最大应力通常出现在此处,与模拟结果一致。

图8 应力分布云图Fig.8 Cloud map of stress distribution

图9 应变分布云图Fig.9 Strain distribution cloud map

7075硬质铝合金材料的抗拉强度为524 MPa,屈服强度为455 MPa,均远大于夹持过程中出现的最大等效应力。因此,该夹持机构的强度能够在保证安全性的前提下提供足够的夹持力。

爬杆机器人重心在杆的一侧,工作过程中会产生倾覆力矩,也会影响整体安全性。分析机构受力情况易知,由于倾覆力矩的存在,连接手臂与夹爪的螺栓即使采用抗剪性强的对中装配[16],也会受较大的剪力作用,且为倾覆力矩作用下最脆弱的部位,因此需要对螺栓剪力进行校核。

由于上、下夹爪交替动作,螺栓所受剪力为交变应力,两夹爪动作交替频率很低,故只考虑剪力大小即可,爬杆机器人受倾覆力矩示意图如图10所示。

图10 倾覆力矩示意图Fig.10 Schematic diagram of overturning moment

根据图10,可以得到表示螺栓处剪力与倾覆力矩关系式,即

(2)

假设爬杆机器人主体的重心位于底板几何中心,重心处总质量为80 kg,底板几何中心与中间螺栓距离为495 mm,螺栓直径为10 mm。将具体数据代入式(2),可得上、下螺栓所受的相反方向剪力大小为7 766.2 N。

选用性能等级为A2-70的普通不锈钢螺栓,其抗剪力为13.92~18.85 kN,远大于受到的剪切力,因此可以保证夹爪在倾覆力矩下的安全性。

3 结 论

针对目前高空电力作业自动化程度低与安全性差的问题,设计了一种可用于电力系统的高空作业爬杆机器人。该爬杆机器人主要包括丝杠轴升降结构与抱夹结构,对主要设计参数进行说明,对主要部件进行选型,并进行了轻量化设计,建立了整个平台的虚拟样机。对设计的高空作业爬杆机器人进行攀爬和夹持性能分析,具体包括对攀爬步态的分析及简单控制流程的概述;对抱夹结构采用有限元软件ANSYS Workbench进行静力学分析,得出应力应变结果,最终确定所设计的电力系统高空作业爬杆机器人基本满足设计需求,可为新型电力系统高空作业平台的进一步设计与优化提供参考。