基于HyperWorks的自卸半挂车车架有限元分析及轻量化设计

2022-06-01王彦岗韦仁宝李会何江龙

王彦岗 韦仁宝 李会 何江龙

【摘 要】对某自卸半挂车车架,应用Hyperworks软件建立有限元模型,在4种典型工况下进行刚强度仿真分析。结果表明,原有结构车架应力水平较低,弹性变形较小,可以进一步开展轻量化设计。分别采用LG750L和LG980LE材料对车架“工”字梁进行优化后,结构材料厚度减薄,整体刚度减弱,结构应力有所增大,但由于材料许用应力增大,所以相应的安全系数符合设计要求,整个车架分别减重6.4%和13.7%,达到了较好的轻量化效果,提高了整车的运营效益,为自卸半挂车轻量化设计提供了理论支持。

【关键词】Hyperworks;自卸半挂车;车架;有限元;轻量化

【中图分类号】U469.53 【文献标识码】A 【文章编号】1674-0688(2022)03-0029-04

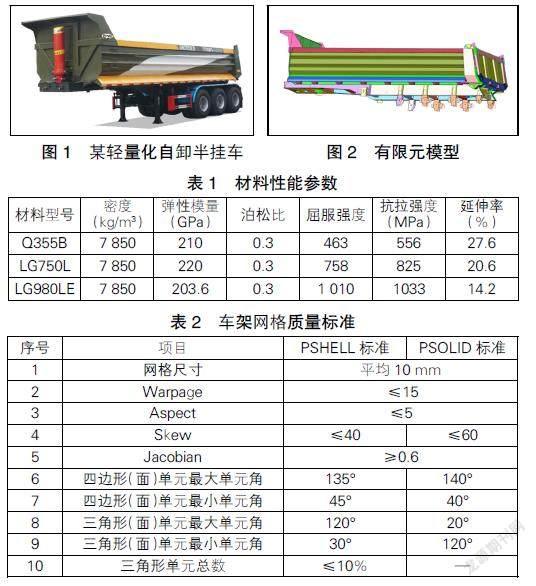

自卸半挂车的发展,提高了运输效率,延长了经济运距,近年来广泛应用于公路运输和工程建设领域[1]。近年来,随着相关法规的完善和行业的竞争日趋激烈,市场对自卸半挂车的轻量化要求也越来越高。本研究以某自卸半挂车车架为对象,应用Hyperworks软件进行结构刚强度仿真分析,在满足车架强度和刚度的前提下,进行材料升级和结构优化,尽量使车架轻量化,以获得最大的燃油经济性,大幅度降低运输成本[2-3]。此车按最大载重60 t设计,主要运载砂石和煤等货物。某轻量化自卸半挂车如图1所示。

1 有限元建模

1.1 材料特性参数

自卸半挂车车架原始结构“工”字梁和横梁均采用Q355B材质,“工”字梁上、下翼板均为10 mm,腹板为6 mm;焊缝采用50 kg焊丝,横梁纵梁交错对接处均满焊。车架轻量化要求“工”字梁分别采用LG750L、LG980LE高强钢,从结构和厚度上进行轻量化设计。材料性能参数见表1。

1.2 网格划分

该车架零件由钢板直接拼焊或折弯成型后拼焊而成,零部件的几何尺寸远大于板厚,所以对车架采用壳单元(PSHELL)进行网格划分,网格单元类型以四边形单元为主[4]。为保证计算效率,本仿真分析采用的网格质量标准见表2。

1.3 有限元模型

自卸半挂车的车架与车厢通过倾翻轴和举升油缸座连接,在有限元分析过程中,如果单独分析车架,不容易确定其边界条件,所以在分析车架结构刚强度时将车架与车厢一起建模,应用Hyperworks软件对整个模型进行计算分析。整体仿真有限元模型如图2所示。

1.4 载荷工况及边界

自卸半挂车的工作状况很复杂,为了便于对车架结构进行分析,主要选取影响车架刚强度的4个典型工况:颠簸工况、举升工况、转弯工况和扭转工况[5],各工况施加的载荷及边界条件分别如下:载荷施加:在颠簸路况,将动载荷以静载荷施加的形式模拟货物对车辆的冲击,按2.5倍的动载系数加载;整个车厢被举起倾倒货物时,底部和车架处于分离的临界状态,可理解为车厢与副车架之间的角度为1°;在转弯时,货物在离心力的作用下挤压车厢边板,作用力的大小和加速度有关,考虑0.5 g的加速度,即按1.5倍动载系数加载;在凹凸不平路面,车架左右纵梁受载不对称导致车架受到扭转载荷的作用,假设左后轮与右前轮悬空,其他车轮正常着地,取动载系数为1.5。?譺?訛边界条件:4种工况均对车架牵引销所在平面的节点释放Z方向(车架高度方向)的转动自由度,约束其余5个自由度。颠簸工况和转弯工况相同,对所有悬架吊耳处节点的X、Y、Z方向的平动自由度进行约束;在底板与车架接触区域添加接触。举升工况,约束部位为所有悬架吊耳处节点的X、Y、Z方向的平动自由度。扭转工况,在保证与实际情况相吻合且消除刚体位移的前提下,释放车架右侧第1悬架前吊耳、左侧第3悬架后吊耳所有自由度,约束悬架其他吊耳处节点的X、Y、Z方向的平动自由度[6]。

2 分析结果

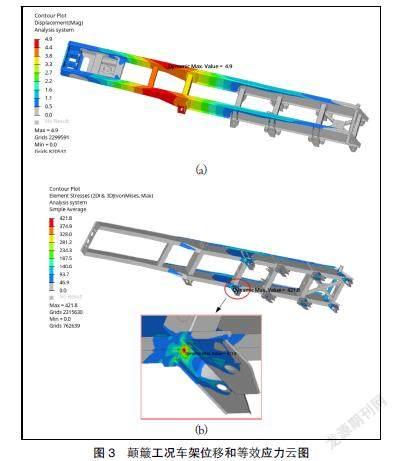

2.1 颠簸工况

满载颠簸工况下車架位移和等效应力云图如图3所示。从图3(a)可以看出,车架变形从两端向中间逐渐增大,主要变形集中在第一悬挂与牵引板之间位置,即车架“工”字梁鹅颈位置,最大变形量为4.9 mm。从图3(b)可以看出,车架在第一悬架附近受力较大,而且存在局部应力集中,位于第一悬架与“工”字梁下翼板交接处,最大等效应力为421.8 MPa。

2.2 举升工况

满载举升工况下,车架位移和等效应力云图如图4所示。从图4(a)可以看出,车架变形从第一悬架往车架前端逐步增大,最大变形位于车架“工”字梁最前端位置,变形量为8.0 mm。从图4(b)可以看出,在车厢举升状态车架受力主要集中在油缸支座附近,最大等效应力为513.5 MPa,位于油缸支座横梁中间位置处。

2.3 转弯工况

满载转弯工况下车架位移和应力云图如图5所示。从图5(a)可以看出,车架变形主要在车架的前半部分,在第一悬架后部较大,从第一悬架往前又逐步增大,到车架“工”字梁最前端位置时变形最大,变形量为2.5 mm。从图5(b)可以看出,车架整体应力水平较低,最大等效应力为214.2 MPa,位于车架腹板后端转轴圆孔开口处。

2.4 扭转工况

满载扭转工况下车架位移和等效应力云图如图6所示。从图6(a)可以看出,车架变形呈不规则分布,在车架右侧“工”字梁第一悬架位置和左侧“工”字梁后端翻转轴端部位置变形最大,在后者处最大变形量为3.7 mm。从图6(b)可以看出,车架受力主要集中在一侧“工”字梁尾端,最大等效应力为341.9 MPa,位于最后悬架后端与“工”字梁下翼板交接处。

2.5 各工况结构应力、变形及安全系数

Q355B材料屈服强度为463 MPa,安全系数=屈服强度/实际等效应力值。综合以上不同工况下各组件的应力和变形分析,各工况部件最大等效应力及变形量见表3。B8DB1989-432E-4534-9651-7DDC738404FD

从上述分析结果可得:除举升工况油缸支座横梁等局部位置存在应力集中外,车架整体应力安全系数在1.3左右,變形量较小,满足材料性能要求,可考虑升级至LG750L或者LG980LE材料,提高强度安全系数,同时减薄结构部件厚度,实现减重目标。

3 结构优化

3.1 材料升级

基于上文的分析结果,自卸半挂车车架应力水平较低、弹性变形较小,表明车架整体刚度、强度性能较好,目前车架采用Q355B材料,可以通过材料升级与结构优化进行轻量化设计。初步拟定采用LG750L和LG980LE材料代替原有大梁Q355B材料,进行减薄设计,实现轻量化。方案一:“工”字梁材料由Q355B升级为LG750L;方案二:“工”字梁材料由Q355B升级为LG980LE,载重均为60 t。部件尺寸调整情况见表4。

3.2 结构优化

对车架结构应力水平较高位置,如油缸支座横梁中间位置、悬架与“工”字梁下翼板交接处和车架“工”字梁鹅颈位置等,可通过增加支撑横梁、改变连接方式、加强三角筋和增加腹板补强板等结构形式进行局部改进,改善周边受力情况,减少应力集中(如图7所示)。

4 优化结果

为便于与车架原结构在同条件下分析对比,只对材料升级的车架结构进行分析,优化模型未包含局部改进结构。

4.1 方案一优化结果

用LG750L替代Q355B优化后,车架位移和等效应力仿真结果如图8所示,优化后扭转工况车架位移和等效应力仿真结果如图9所示。

(1)颠簸工况。车架最大变形量为5.4 mm,位于车架“工”字梁鹅颈位置;车架最大等效应力为595.2 MPa,位于第一悬架前端与“工”字梁下翼板交接处;鹅颈折弯处最大等效应力为203.4 MPa。

(2)扭转工况。车架最大变形量为8.7 mm,位于右侧第一悬架附近的“工”字梁上翼面位置;车架最大等效应力为507 MPa,位于左侧第一悬架前端与“工”字梁下翼板交接处;鹅颈折弯处最大等效应力为179.3 MPa。

4.2 方案二优化结果

应用同样的方法,对用LG980LE替代Q355B优化后的车架进行分析。颠簸工况。车架最大变形量为4.1 mm,位于车架“工”字梁鹅颈位置;车架最大等效应力为741.1 MPa,位于第一悬架与“工”字梁下翼板交接处,鹅颈折弯处最大等效应力为161.9 MPa。?譺?訛扭转工况。车架最大变形量 为6.5 mm,位于右侧第一悬架附近的“工”字梁上翼面位置;车架最大等效应力为431.1 MPa,位于左侧第一悬架与“工”字梁下翼板交接处。

4.3 优化前后对比

优化前后车架变形与应力水平对比见表5。

5 结束语

应用Hyperworks软件对某自卸半挂车的车架结构进行刚强度有限元仿真分析,根据分析结果对其进行材料升级、尺寸调整及结构优化,得到如下结:原车架结构采用Q355B材料,应力水平较低、弹性变形量较小,表明车架整体刚度、强度性能较好,可以通过材料升级与结构优化进行轻量化设计。?譺?訛分别采用LG750L和LG980LE材料对车架进行优化,优化结构厚度减薄,整体刚度稍有减弱,结构应力有所增大,但是材料升级后,许用应力增大,相应的安全系数符合设计要求。?材料升级后,相比整个车架原始重量1 559 kg分别减重100 kg和213 kg,降幅达6.4%和13.7%,达到了较好的轻量化效果。对车架结构应力水平较高位置,进行局部结构优化,减少应力集中,结构强度安全系数进一步提高。

参 考 文 献

[1]冯晋祥.专用汽车[M].北京:机械工业出版社,2008.

[2]徐达,丛锡堂.专用汽车构造与设计[M].北京:人民交通出版社,2008.

[3]孙海珍,邢涛,王涛,等.一种小鹅颈式半挂车车架的有限元分析及优化设计[J].专用汽车,2020(4):79-81.

[4]张胜兰,郑冬黎.基于Hyperworks的结构优化设计技术[M].北京:机械工业出版社,2021.

[5]董志明,丁浩然.自卸车工况分析及典型工况下车架应力计算[J].机械工程师,2009(9):113-114.

[6]李楚琳.Hyperworks分析应用实例[M].北京:机械工业出版社,2008.B8DB1989-432E-4534-9651-7DDC738404FD