加氢脱硫滴流床反应器数学模型的建立和工业应用

2022-05-31廖尾英董少英

吴 楠,廖尾英,董少英

(1.唐山学院 新材料与化学工程学院,河北 唐山 063000; 2.唐山工业职业技术学院 继续教育学院,河北 唐山 063299; 3.唐钢美锦(唐山)煤化工有限公司,河北 唐山 063700)

滴流床反应器是一种气固液三相催化反应器,广泛应用于炼油厂中的加氢处理、加氢精制、加氢脱硫、加氢裂化等工艺[1-4]。在滴流床中气液以较低的表观流速并流向下通过固体催化剂床层,液相以分散相液膜的形式通过催化剂,气相一般以连续相在催化剂层上流动。滴流床反应器的优点是压降小、不容易产生液泛。

石油中总硫含量为100~33 000 ppmw,是造成空气污染的主要物质之一[5-6]。加氢脱硫(HDS)是石油工业中重要的脱硫工艺,其反应过程是在高温和氢分压及催化剂作用下将有机硫化合物转化为硫化氢和烃类化合物[7]。世界各国的环境法对柴油含硫量的要求越来越高,许多新型高效的催化剂被研发出来[8-11]。但对于催化剂的研究基本处于实验阶段,由于受催化剂床层特性、相间传质转热、反应动力学和成本等因素的影响,催化剂的工业应用价值难以评估。因此,亟须建立加氢脱硫反应数学模型,以便快速简便地得出反应器参数,从而对新型催化剂的工业应用进行评价。

本文在前期研究获得新型催化剂Co-Mo/Al2O3-TiO2加氢脱硫动力学数据的基础上[12-13],对柴油加氢脱硫滴流床反应器进行研究,建立滴流床反应器数学模型,探索滴流床反应器的传质传热过程、床层压降大小及催化剂应用效果,为反应器设计和工业化生产提供参考。

1 数学模型

1.1 建立滴流床反应器数学模型的几点假定

根据柴油加氢脱硫滴流床反应器的操作特点和实际工况作出以下假设:

(1)反应器中(入口和出口以外部分),气液均匀分布,催化剂颗粒是完全润湿的状态;

(2)液固相间及固相内部传质阻力小,过程由反应速率控制步骤;

(3)气液分布均匀,无径向浓度梯度;

(4)氢气大大过量,在液体中处于完全饱和状态;

(5)气相传递阻力很小,传递阻力主要集中在液膜上;

(6)反应器的工作压力较大(3 MPa以上),气液两相为不可压缩流体。

同时,在滴流床反应器中,由于床层高度与催化剂粒径之比很大,轴向返混的影响可以忽略。

1.2 建立模型方程

1.2.1 连续方程

在柴油加氢脱硫滴流床反应器中存在三相,即由多孔催化剂颗粒组成的固定床与并流向下的气相和液相。一般在柴油的加氢精制中,液体流速被控制得比较小,通常以滴流为主。

1.气相组分稳态连续方程可以表示为:

(1)

2.液相组分稳态连续方程可以表示为:

(2)

3.固相稳态连续方程可以表示为:

(3)

式中,Die为i平衡扩散系数,m3/(m·s);ξ为颗粒内部的径向坐标,mp;ρS为催化剂主体密度,kgcat/mr3;TS为固相绝对温度,K;s[j,i]为i组分在j反应中的化学计量系数;rj为j反应的速率,kg/(kgcat·s)。

式中,dP为颗粒等效直径,m。

根据前述假设可知,气相传递阻力很小,液固相间和固相内部传递阻力也很小,因此可以忽略气相和固相内部传递的阻力,传递过程由反应速率控制,考虑氢气大大过量,气液传递阻力也可以忽略,由于床层高度与催化剂粒径之比很大,轴向返混的影响可以忽略。模型由液态连续方程和固态连续方程联立,由以上分析进行简化,则连续方程写成:

(4)

式中,ρB为催化剂的堆积密度,kg/m3;η为反应的效率因子,是由于扩散所造成的实际和理论反应速率间的偏差,可根据工业催化剂实际应用测定出来,本模拟根据工业实际设定为0.8;rS为硫化物加氢脱硫反应速率,kg/(h·kgcat),具体形式由前期研究中的动力学模型给出[12-13]。

柴油加氢脱硫研究中的两种重要的模型化合物苯并噻吩(BT)和二苯并噻吩(DBT)的连续方程由方程(4)可以写成:

(5)

(6)

当z=0时,入口液相苯并噻吩和二苯并噻吩的浓度组成方程(5)和(6)的初始条件。

1.2.2 能量方程

根据能量守恒定律,分别对气液固三相建立能量方程。

1.气相

(7)

式中,CpG为气体比热容,kJ/(kg·K);ρG为气体密度,kg/mG3;TG为气相绝对温度,K;TI为气液界面绝对温度,K;usG为气体物料流速,m/s;hG为气液传热系数,kJ/(m2·s·K)。

2.液相

(8)

式中,usL为液体物料流速(选用柴油,以下同),m/s;ρL为液体物料的浓度,kg/m3;CpL为液体物料的比热容,kJ/mol;hf为液膜到固体的传热系数,kJ/(m2·s·K);hL为液相到气液界面的传热系数,kJ/(m2·s·K);TL为液相绝对温度,K;TS为固相绝对温度,K。

3.固相

(9)

由于滴流床反应器为绝热操作,所以不需要考虑反应器和外界的热交换。由于气液是在混合热平衡后进入反应器的,所以在反应器中气液之间不发生热传递。假设催化剂颗粒是等温的、反应只发生加氢脱硫反应、传递到液相的热量均来自硫化物的反应热,则经过简化,由液相和固相能量方程联立作为反应器能量传递的数值模拟方程:

(10)

式中,ηi为反应的效率因子,均取0.8;ri为硫化物的反应速率,kg/(h·kgcat);-ΔHi为硫化物反应热,kJ/mol。

所用柴油脱硫的能量传递数值计算表达式可由方程(10)推导出来:

(11)

当z=0时,液体物料入口温度组成方程(11)的初始条件。

1.2.3 动量方程

以单相流动压降(δG和δL)表示气液两相压降,可以根据Ergun公式[14]进行计算:

(12)

式中,Pt为总压,Pa。

当z=0时,物料入口压力组成方程(12)的初始条件。

δ为压降,Pa/m,可由式(13)计算得出:

(13)

式中,us为流体速度,m/s;ρ为流体密度,kg/m3;f为修正摩擦系数。

修正摩擦系数f与雷诺准数Re的关系可由式(14)表示:

(14)

式中,ε为床层空隙率,模拟时根据工艺实际选择其为0.4。

雷诺准数Re可由式(15)计算:

(15)

(16)

式中,ReG为气相雷诺准数;ReL为液相雷诺准数;G为气体质量流量,kg/(m2·s);L为液体质量流量,kg/(m2·s);μ为黏度,Pa·s。

当ReL和ReG均大于500时上述计算式成立。经检验,在模拟计算过程中ReL和ReG的值均符合要求。

2 模型参数求解

2.1 计算方法

方程(5)(6)(11)(12)组成一阶常微分方程组,由入口条件组成方程组的初始条件。

将反应器的催化剂层分成n层(n的大小可以在编程软件中设置),每层微元高度为Δz,微元压差为ΔP,微元温差为ΔT,微元浓度差为ΔC,由床层顶部向床层底部轴向逐层采用四阶龙格-库塔法(Runge-Kutta,即R-K法)对压降、温度、浓度的微分方程进行数值积分,计算每层的压降、温度和模型溶液中含硫物质的浓度,一直计算到床层底部出口,如图1所示。

图1 积分方法示意图

2.2 程序设计

选用编程软件对滴流床反应器数学模型进行编程。

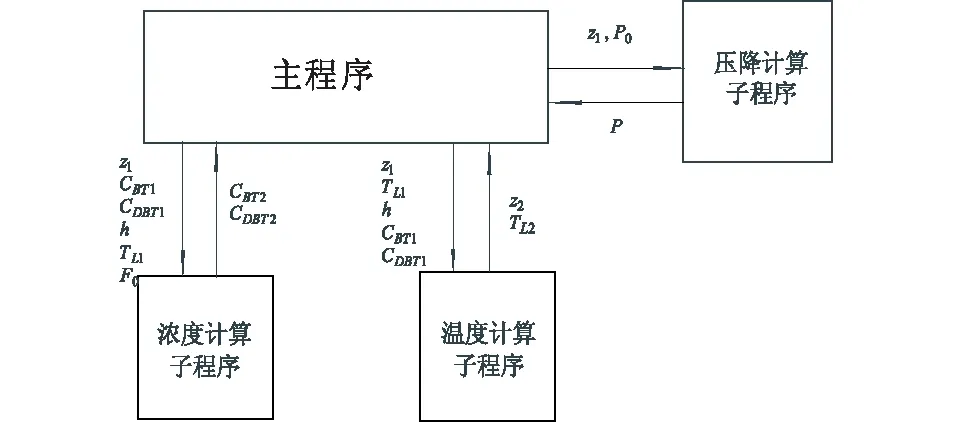

2.2.1 计算程序接口设计

程序主要由主程序和浓度计算、温度计算、压降计算三个子程序构成,如图2所示。浓度计算子程序使用计算精度比较高的数值计算方法四阶龙格-库塔法求解一阶微分方程(5)和(6),根据主程序给定的初始条件苯并噻吩浓度(CBT1)、二苯并噻吩浓度(CDBT1)、床层高度(z1)、微元床层高度(h)、所在位置床层液相温度(TL1)和质量流量(F0)计算出返回值苯并噻吩的浓度(CBT2)和二苯并噻吩的浓度(CDBT2);温度计算子程序使用四阶龙格-库塔法求解一阶微分方程(11),根据主程序给定的初始条件苯并噻吩浓度(CBT1)、二苯并噻吩浓度(CDBT1)、床层高度(z1)、微元床层高度(h)、所在位置床层液相温度(TL1)计算返回值下层床层高度(z2)和液相温度(TL2);压降计算子程序使用四阶龙格-库塔法求解一阶微分方程(12),根据主程序给定的初始条件床层高度(z1)、进口压力(P0)计算返回值床层压降(P)。

图2 反应器模拟计算程序接口设计图

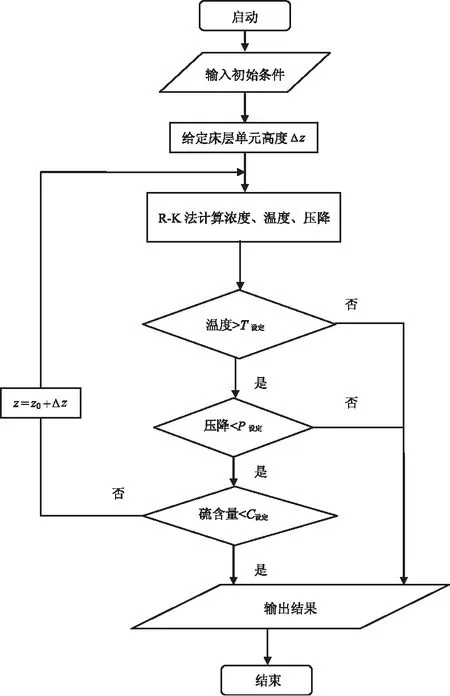

2.2.2 算法流程

算法流程见图3。首先,设计程序赋予初值和床层单元高度;其次,根据初值用四阶龙格-库塔法计算浓度、温度、压降数值;最后,判断这些计算值是否满足设定条件。如浓度计算值不满足设定条件,则继续迭代重新计算;而温度和压降计算值不满足设定条件,则直接输出结果。

图3 算法流程图

2.2.3 物性数据

反应器模拟过程中除催化剂的物理性质采用中石化某炼油厂的工业催化剂数据外,其他所用物料的基本物理性质由文献查得[15-16],当生成焓数据缺乏时,采用官能贡献法估算得到[17];动力学数据均来自前期研究中的加氢脱硫反应动力学模型[12-13]。

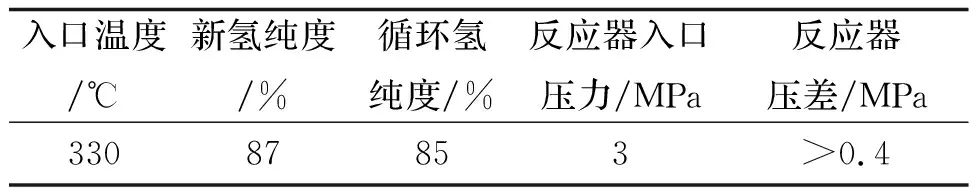

2.2.4 模拟反应器的工艺指标

反应器的装置规格和工艺指标参考中石化某炼油厂的相关数据,如表1和表2所示。

表1 反应器装置规格

表2 反应器工艺指标

3 结果与讨论

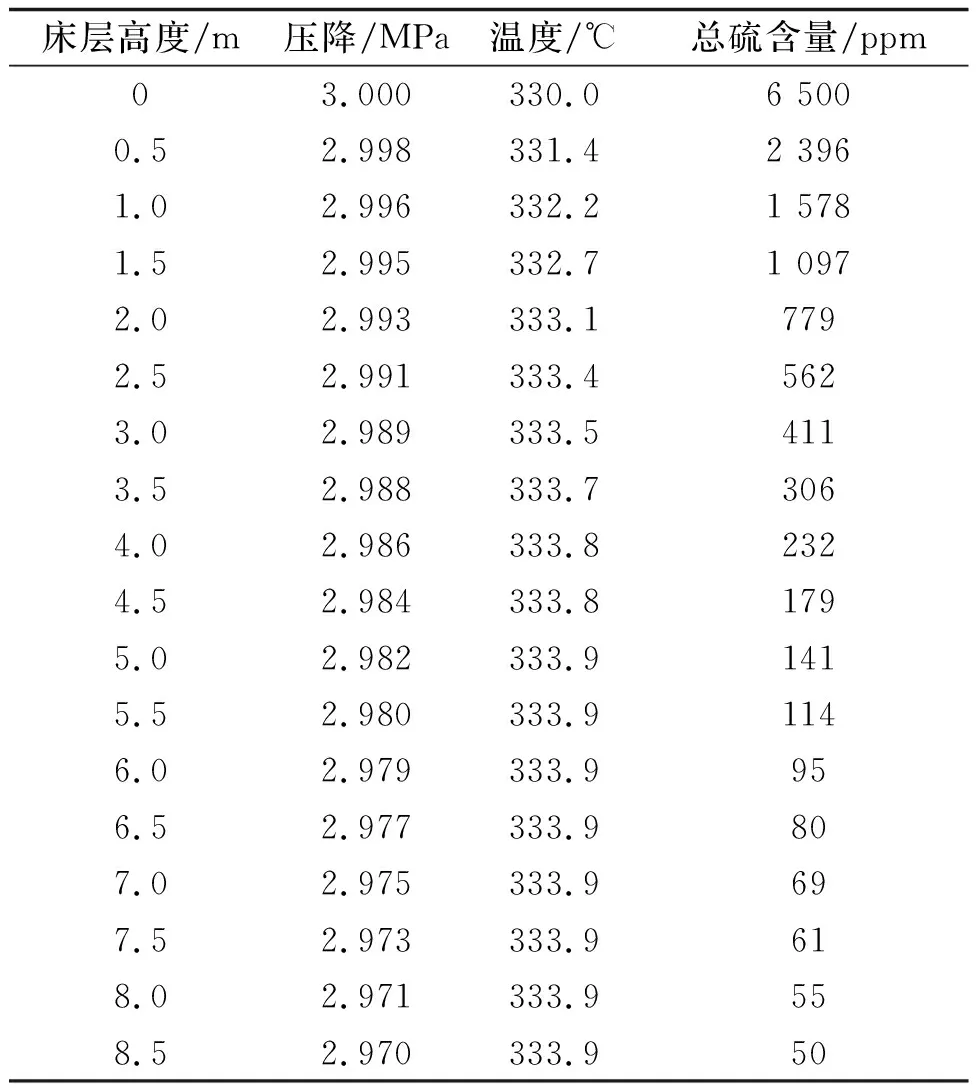

使用本文建立的数学模型对100万t的柴油加氢脱硫滴流床反应器的工艺参数进行模拟计算,计算结果如表3所示。由表3可知,随着催化床层高度增大,床层压降稍有下降;液相温度稍有增大,没有产生“飞温”现象;柴油中硫含量下降明显,但随着床层高度的进一步增大,脱硫难度也相应增大,比如,硫含量从6 500 ppm降到1 097 ppm,床层高度仅需要1.5 m,而从1 097 ppm降到50 ppm,床层高度则需要7.0 m;当床层高度为8.5 m时,硫含量为50 ppm,达到了欧Ⅳ车用柴油的排放标准。

表3 模拟计算结果

4 结论

(1)针对加氢脱硫反应器的特点,根据质量守恒、能量守恒和动量守恒定律的传递方程建立描述滴流床反应器参数的数学模型,采用编程软件进行编程,使用四阶龙格-库塔法求解滴流床反应器的主要参数,能够快速简便地得出结果。

(2)应用某炼油厂实际加氢反应器工艺数据和已知的催化剂动力学数据模拟年处理量为100万t的柴油加氢脱硫滴流床反应器。模拟结果表明,生产硫含量符合欧Ⅳ车用标准的柴油,催化床层高度需要8.5 m;床层压降和床层温度变化均在合理范围内。