深孔智能化钻井参数远程监控及工况识别系统研究

2022-05-31罗光强陈文俊

罗光强,李 扬,周 策,陈文俊

(1.中国地质科学院探矿工艺研究所,四川成都 611734;2.中国地质调查局地质灾害防治技术中心,四川成都 611734)

0 前言

智能化、自动化、信息化是钻井工程的发展方向。钻井工程是地质调查和矿产勘查工作最直接的技术手段(赵大军等,2006;王达等,2016)。钻探又是一门系统工程,在井底看不见摸不着,其难度大、风险高、隐蔽性强,其工作对象又是几乎完全未知、复杂结构的地球(胡郁乐等,2011;Van de Sande,2012)。为保证钻井工程科学有序的进行,减少钻井工程的盲目性,对钻井参数的实时、远程监控必不可少,而且,钻井复杂工况的识别与钻井事故的实时诊断也相当重要(Wang and Wang,2009)。钻进过程中易发生复杂情况甚至造成严重的事故,智能化钻井参数远程监控及工况识别系统是钻探系统安全运行的重要保障,被称为“钻探工程的眼睛”(殷参等,2012)。在钻井参数远程监控与识别系统中,需要解决传感器信号的近程传输、复杂钻进工况识别、异地远程网络传输等科学问题,主要难点在于信息的集成、20 km范围内信号传输、人工智能神经网络识别、远程联网信息及软件的传输等。

目前,设计完善、使用可靠广泛的工况识别系统大部分都只应用于国外石油行业,主要有Well-safe井场安全控制专家系统、RSES井场实时专家系统、Drilling Advisor(钻井顾问)等。国内石油行业的工况识别系统才刚刚起步,还在研发应用调试阶段,还缺乏大范围的推广应用(Wrobel,2012;罗光强和胡郁乐,2014;李永钊,2017;陈思博,2018)。但研究的角度、侧重点、运用的手段方法不同,主要技术特点是基于专家系统、多信息融合、人工智能等。然而,对于岩心钻探行业来说,也处于研制调试阶段,缺少大范围的推广应用,或多或少都存在一些问题。比如国内研制使用的如DDW-3型、WZY-1型、DPI-1等钻参仪只有简单的多个参数检测、单个参数检测报警功能,没有系统的分析诊断,预报预测,对工况识别,特别是孔内事故诊断的研究十分欠缺。同时,任何事故的发生都会在钻进工艺过程中提前产生征兆(夏阳等,2010;张晓西等,2012),征兆往往表现为不同参数数据的异常,通过多参数融合分析与诊断,及时有针对性地分析判断。要根据这些数据快速、准确地对孔下各种复杂钻进工况与事故进行分析和诊断,传统的经验判断方法已经无能为力(张金昌等,2007;张恒春等,2018),必须运用人工智能方法进行快速智能分析判断(孟武胜等,2008;汤凤林等,2009),实时反应孔底钻进工况的异常状态(胡郁乐等,2004;马智跃等,2019;方鹏,2019)。因此,在钻井工程中,对钻进参数的实时、安全、准确、高效传输就显得十分重要。拟研究一套由无线发送接收模块、远程网络传输模块、数据库模块、复杂钻进工况识别模块、事故诊断模块等5大模块组成的深孔智能化钻井参数远程监控及工况识别系统,可以实现钻井参数实时传输、智能显示、分析存储、三维图表分析显示、网络传输、复杂工况识别、事故诊断等功能(张捍东和纪文志,2009),解决深部钻探、科学钻探、干热岩钻探、页岩气钻探中钻井参数的远程传输、工况识别等技术难题。本文主要侧重信号传输及神经网络的复杂工况识别和钻井事故诊断。

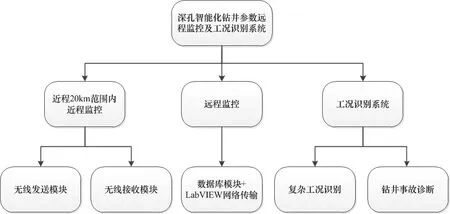

1 钻井参数远程监控系统构成

钻井参数远程监控及工况识别系统主要由无线发送接收模块、远程网络传输模块、数据库模块、复杂钻进工况识别模块、事故诊断模块等5大模块组成。在智能化钻参仪或录井数据的基础上,采用虚拟仪器LabVIEW、Matlab、C++及Access数据库相结合的编程方式,研制的一套深部钻探智能化钻井参数远程监控及工况识别系统,专家不需要在钻井现场,也可以实时了解钻井现场的各个参数,分析现场情况,给出实时建议。深孔智能化钻井参数远程监控系统构成如图1所示。

图1 智能化钻井参数远程监控系统构成

将现场的转盘钻速、大钩高度、大钩负荷、立管压力、称重传感器、电流、冲速、流量、温度、密度、泥浆池体积等传感器参数,通过USB数据采集卡,将传感器的模拟信号转换为数字信号,采集至钻井现场。由于钻井现场条件差、又要高负荷生成,需要采用无线发送电台将现场的数据发送至有网络、条件好的野外基地,可以在20 km范围内采用无线接收电台接收传输过来的传感器信号,实现近程监控。然后通过LabVIEW软件平台计算分析处理,可以得到钻压、井深、钻头位置、扭矩等二次转换的数据,很多二次转换计算的数据才是现场情况的真实反应,才是钻井工艺需要存储记录的数据,然后将部分数据二维曲线、三维曲线显示、存储、分析、挖掘,图表体现出钻机的进尺,实效,机械效率等,数据库记录按天自动存储。然后根据多个参数阈值判断来推断复杂工况,比如井涌的判断,在正常钻进过程中,泥浆的出口流量>入口流量,且泥浆池的体积增加,就可以判断为井涌(钱显毅,2011)。然后根据多个参数的阈值判断+风险系数+数据融合来推断钻井事故,比如钻具断裂,在正常钻进过程中,钻压或扭矩数据急剧降低,且泥浆泵的泵压明显下降,综合判断就可以判断为钻具断裂。最后,就可以通过LabVIEW网络实时传输模块,不在钻机现场都可以看到现场的钻井参数、三维曲线、复杂钻进工况、事故诊断等情况,还可以多个专家不同地方会诊,优化钻进参数,调整钻进工艺,对工况、事故提出专家意见,提供智能、及时、科学的钻进参数,便于高效、专业的完成钻井工程。系统结构流程如图2所示。

图2 智能化远程监控及工况识别系统流程图

发送、接收端都通过LabVIEW软件平台实现,即是通过LabVIEW软件与无线发送接收电台相连,实现无线传输(林静等,2010)。无线发送接收模块选用2个E90-DTU(433L37)无线数传电台即可实现其中一个电台发送,另外一个电台接收,可以实现20 km范围内的高速无间断的实时传输。另外,还可以实现一个基地采集传输多个野外现场的钻井数据。

2 复杂工况及事故诊断系统

工况识别系统主要由复杂工况识别及钻井事故诊断两部分组成。通过无线发送接收模块将接收的传感器信号及处理后的二次数据,如钻压、转速、钻速、泵压、泵量、扭矩、钻头位置、井深等作为输入参数信号进行综合分析判断,通过参数的阀值判断+条件选择,多个参数联合识别不同的工况(毛玉蓉和翁惠辉,2004),识别钻进工艺过程中复杂钻进工况井涌、井漏、岩心堵塞、到位报信等。如岩心堵塞的识别:在正常取心钻进过程中,泵压持续突增,且出口流量减少,即可判断为岩心堵塞。编程判断语言:钻压>0,且转速>0,且泵量>0,且泵压>10秒钟前的泵压*1.25倍,且泵压>60秒钟前的泵压*1.25倍,且泥浆的出口流量<10秒钟前的出口流量*0.5倍。

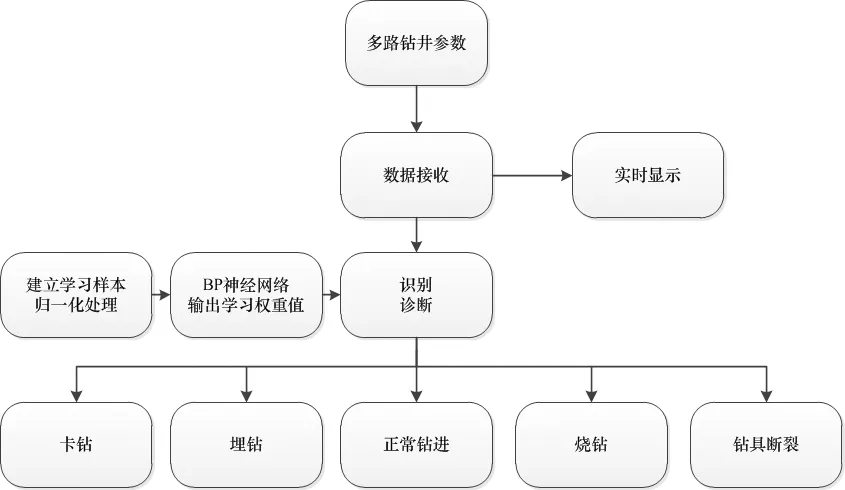

钻井事故诊断是应用BP神经网络技术来识别,先建立正常钻进、卡钻、埋钻、烧钻、钻具断裂5种工况的学习样本,以钻速、扭矩、转速、大钩载荷、泵压、入口流量、出口流量、泥浆池体积等8个钻进参数为特征变量建立学习样本,然后进行归一化处理,然后进入BP神经网络集训(王江萍等,2008),输出8个特征变量与5种工况对应的权重值,之后将接收的多路钻井参数输入到神经网络进行识别、诊断,即可得到正常钻进、卡钻、埋钻、烧钻、钻具断裂5种诊断结果,原理如图3所示。

图3 神经网络诊断原理图

3 基于汶川科钻WFSD-4孔的传输及应用

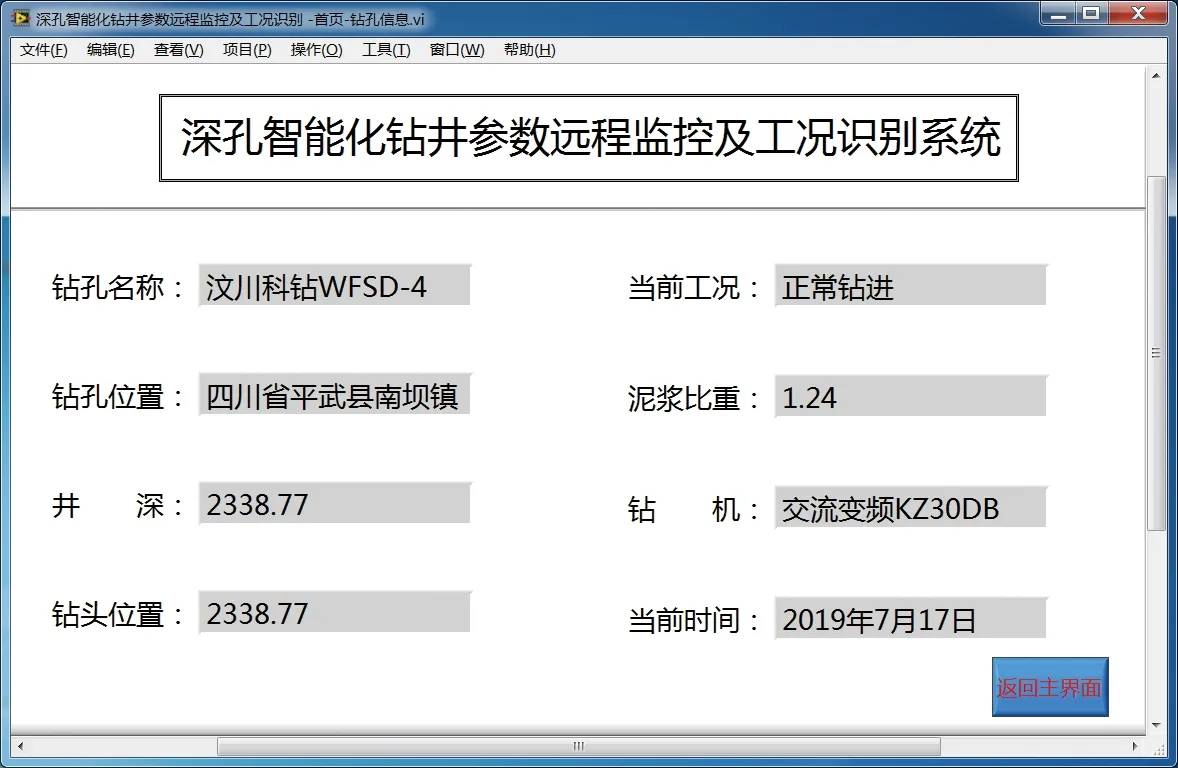

汶川地震断裂带科学钻探项目四号孔(WFSD-4)是汶川地震断裂带科学钻探工程的主孔之一,属于“十一五”国家科技专项项目。目的是揭示汶川地震断裂带的地质构造及性质,检验和深化地震断裂发震机理。完钻后,将在钻孔内安放地震探测仪器,为未来地震的监测、预报或预警提供基本数据。它位于平武县南坝镇,采用交流变频KZ30DB钻机,设计深度3350 m,由于地层条件极其复杂导致多次井内事故以及施工时间和费用的限制,该井钻进至2338.77 m后提前完钻,完钻井径φ150 mm。

为验证智能化钻井参数远程监控及工况识别效果,以汶川科钻WFSD-4孔钻井数据进行模拟分析应用。将录井数据通过无线发送电台、无线接收电台,传输至17 km范围的一个办公基地,在LabVIEW软件平台存储显示,然后进行复杂工况识别及BP神经网络的钻井事故诊断,最后在网络平台远程监控。

汶川科钻WFSD-4孔基本信息如图4所示。实时传输软件界面如图5所示。

图4 汶川科钻WFSD-4孔钻孔信息

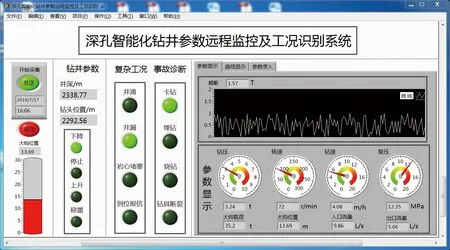

图5 实时传输软件主界面

远程监控及工况识别系统软件主界面显示了实时钻进参数,从软件图中可以分析出当时的钻进工况为扫孔钻进,扭矩参数也是锯齿形变化,从钻井的入口流量、出口流量及泥浆池的液位,可以判断为轻微的井漏。通过钻速、扭矩、转速、大钩载荷、泵压、入口流量、出口流量、泥浆池体积等8个钻进参数为特征变量的神经网络学习,推断当时的工况为卡钻。

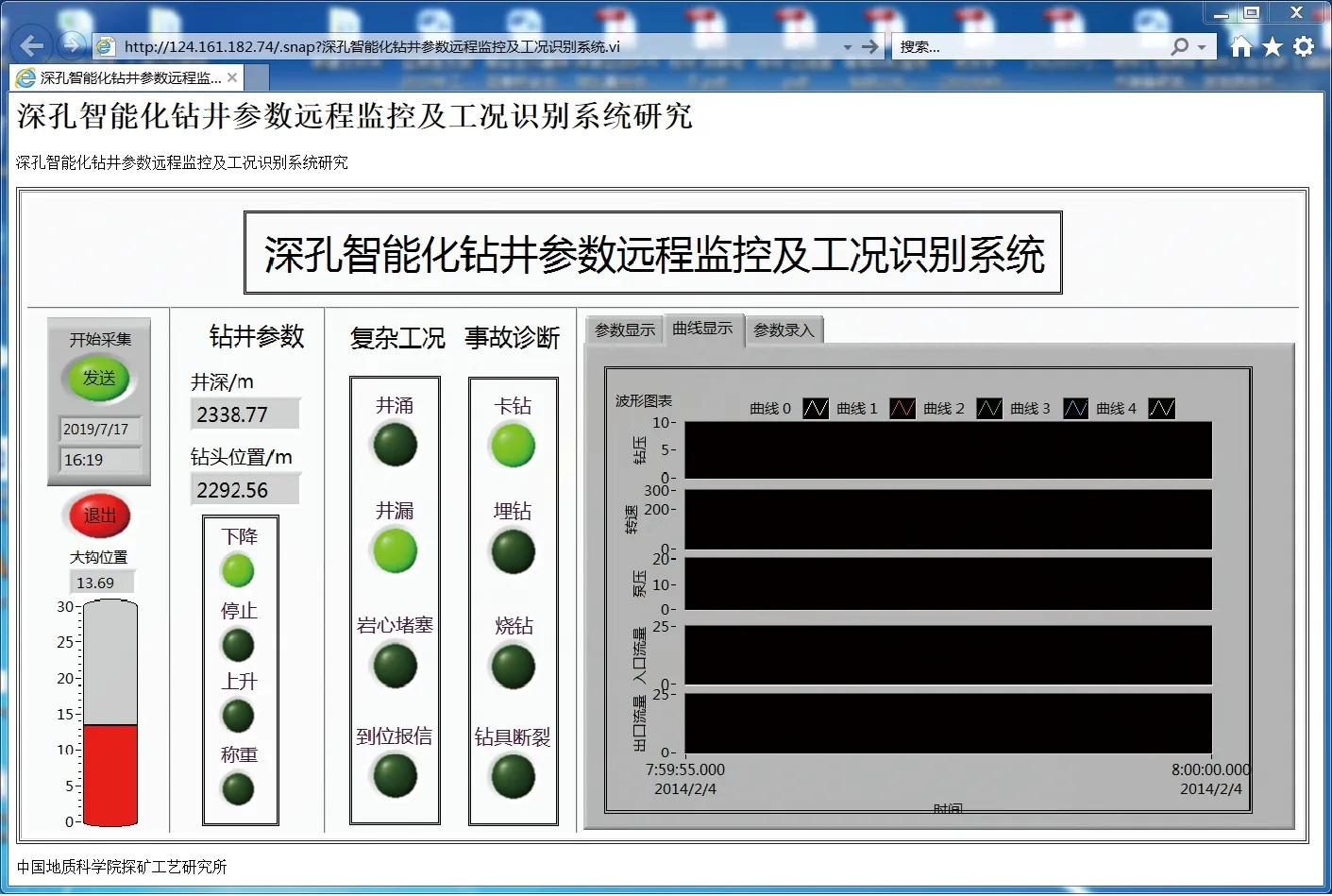

在软件中进行远程监控设置,远程网络传输界面如图6所示。

图6 网络传输远程监控

在网页中输入固定的网址,即可访问钻井现场实时数据,了解现场钻进工况,还可以通过不同地方专家同时会诊,提出建议意见,优化钻进参数,调整钻井工艺。

4 结论

(1)结合科学钻探汶川科钻WFSD-4孔钻井数据,针对性地设计了一套远程监控及工况识别系统,解决钻井参数传输瓶颈问题,可以广泛应用于复杂、深孔、智能化钻井现场,为科学钻探服务,满足野外现场数据传输要求,实时便捷,稳定性好,经济适用,现场适用性强。

(2)通过虚拟仪器LabVIEW软件、Matlab、C++、Access数据库、神经网络相结合的编程方式,编制的远程监控及工况识别系统软件,实现了钻进参数的实时传输、数据显示、数据存储、工况识别、事故诊断等功能,智能便捷。

(3)设计了一套工况识别系统,实现4种复杂钻井工况识别及4种钻井事故的实时诊断,可广泛应用于不同钻机的钻井数据,广泛匹配不同智能化钻参仪及现场录井数据。

(4)该系统可以应用于岩心钻机(立轴钻机)、水文钻机、地热钻机,也可应用于简易的石油钻机进行数据传输、工况识别、远程监控,实现智能识别。