合成氨装置变换系统QDB-05钴钼系催化剂应用总结

2022-05-31苏炼

苏 炼

(中国中煤能源集团有限公司,北京 100120)

0 引 言

1 变换催化剂选型要点及研究比对

1.1 变换催化剂选型要点

该2×500 kt/a合成氨装置变换系统分为两个系列(简称为变换Ⅰ系列和变换Ⅱ系列),并联布置,单系列均为4台变换炉串联变换工艺,其中第一变换炉为固定床反应器。BGL固定床熔渣气化系统配套的耐硫变换工艺,变换系统原料气中的CO含量可达57%~60%,且粗煤气中含尘、含油,极易污染第一变换炉中的催化剂,即第一变换炉内变换催化剂需在高压、高温、高反应强度和含油、含尘的苛刻条件下长周期运行,为避免变换催化剂在上述苛刻工艺条件下破碎、粉化甚至局部积炭板结而致催化剂床层阻力增大和催化剂活性降低,催化剂需有更高的强度和活性稳定性及抗污染能力;另外,由于合成氨装置变换系统要求出口变换气CO含量<1.5%,使得第一变换炉反应强度大、变换率高,为防止其催化剂床层超温,使催化剂床层热点温度尽可能控制在安全范围内,催化剂须具有较好的低温活性和活性稳定性。

1.2 变换催化剂的研究比对

该公司在变换催化剂研究比对与选型时,当时给催化剂厂家提出的变换工艺指标要求为:系统操作压力3.9 MPa,(单系列)入口粗煤气气量约180 000 m3/h、温度约230 ℃、水气比<0.28、CO含量约57.61%,变换反应过程中第一变换炉催化剂床层平衡温距43 ℃,粗煤气经变换后,第一变换炉出口气温度约434 ℃、CO含量约28.0%。对于变换催化剂的选型,该公司重点对QDB-05钴钼系耐硫变换催化剂的物化特性进行了研究,并将其与国内常用的QDB-04催化剂、催化剂A进行了研究比对。

1.2.1 QDB-05变换催化剂的物理特性

QDB-05属钴钼系耐硫变换催化剂,经高温处理后未进行焙烧,形态为粉红色条形,外形尺寸φ3.5 mm×4.5 mm,堆密度为800~1 000 kg/m3;QDB-05变换催化剂主要成分为氧化钴和氧化锰——氧化钴(CoO)含量(1.8±1.0)%、氧化钼(MoO3)含量(8.0±1.0)%,载体为氧化铝,采用多孔成型的特殊制造技术,使得QDB-05变换催化剂保持较大的比表面积,具有较高的结构稳定性和活性稳定性——抗碎压力≥130 N/cm,常压本征活性x(CO)≥5.0%(260 ℃)、≥30%(350 ℃)、≥40%(450 ℃),适用于高CO含量、低水气比变换工艺。

1.2.2 QDB-05变换催化剂的化学特性

1.2.2.1可有效抑制甲烷化副反应

为验证变换催化剂的性能,以高CO含量(63%左右)粗煤气为试验气源,对国内常用的QDB-04催化剂、催化剂A、QDB-05催化剂开展抑制甲烷化副反应的性能对比试验(以出口气中的甲烷含量为评价指标),试验结果见表1。可以看出,在水气比为0.25、床层热点温度为420 ℃的条件下,QDB-04催化剂和催化剂A应用于高CO含量(63%左右)原料气的变换系统,均有甲烷生成,而采用QDB-05催化剂则无甲烷生成,即使在催化剂床层温度提高到450 ℃时依然没有甲烷生成,表明QDB-05催化剂抑制甲烷化副反应之性能优势明显。

表1 3种变换催化剂抑制甲烷化副反应性能对比试验结果

1.2.2.2高温活性和结构稳定性好

1.2.1 细胞培养 人卵巢癌OVCAR-8细胞培养于RPMI 1640培养基(含10%FBS、青霉素100 U/mL和链霉素100 μg/mL)中,置于5%CO2、37℃恒温培养箱中培养。

QDB-05催化剂采用特别的载体,使其具有较高的强度和稳定性;同时,QDB-05催化剂中添加有一定量的锆铈复合物,使其在经高温处理后仍能保持较完好的条形形态和较大的比表面积,从而保证催化剂的高温活性和结构稳定性。

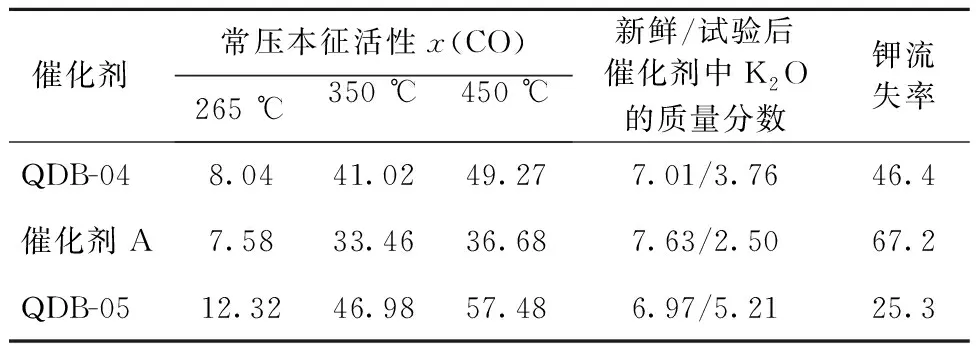

1.2.2.3低温活性好

QDB-05催化剂使用了复合碱金属,具有低温活性好、碱金属流失率低的优点;同时,QDB-05催化剂只进行高温处理,未进行焙烧,使催化剂的活性远高于焙烧后的催化剂。QDB-04催化剂、催化剂A、QDB-05催化剂的活性对比试验结果见表2。

表2 3种变换催化剂的活性对比试验结果 %

1.2.2.4抗毒性和抗水合性能好

煤炭成分复杂,在以煤为原料制取的原料气中大都含有煤粉、焦油、砷、汞等杂质和毒物。QDB-05催化剂对As2O3、P2O5、NH3、卤素等毒物具有一定的承受能力。实际生产中,为延长变换催化剂的使用寿命,采取在催化剂床层上方装填少量吸附剂的保护措施来消除焦油、粉尘、有毒杂质等不良成分对催化剂的影响。QDB-05催化剂中添加了抗水合助剂,减弱了Al2O3的水合反应能力,提高了催化剂的抗水合性能,保证了QDB-05催化剂在原料气含一定量水的工况下不水合、不相变、性能稳定。

2 变换催化剂的确定

结合该公司气化系统所产粗煤气含油、含尘的实际情况,充分考虑第一变换炉入口气CO含量高、水气比低的工艺特点及需深度变换的要求,通过对BGL固定床熔渣气化工艺和QDB-05催化剂性能的深入研究,为避免发生甲烷化副反应、有效控制变换反应温度,保证变换系统的长周期稳定运行,最终决定两个系列变换系统第一变换炉均选用QDB-05钴钼系耐硫变换催化剂。

3 QDB-05变换催化剂的应用情况

3.1 第一变换炉工艺流程简述

来自BGL气化系统温度175 ℃、压力3.9 MPa的粗煤气,首先通过洗涤分离塔洗掉粗煤气中的大部分煤尘、焦油等杂质,然后进入气气换热器,与来自第二变换炉的变换气换热,将粗煤气加热至220~240 ℃,之后粗煤气经煤气过滤器过滤后从第一变换炉顶部进入而进行CO变换反应,从第一变换炉底部出来的变换气温度约430 ℃、CO含量接近35%。

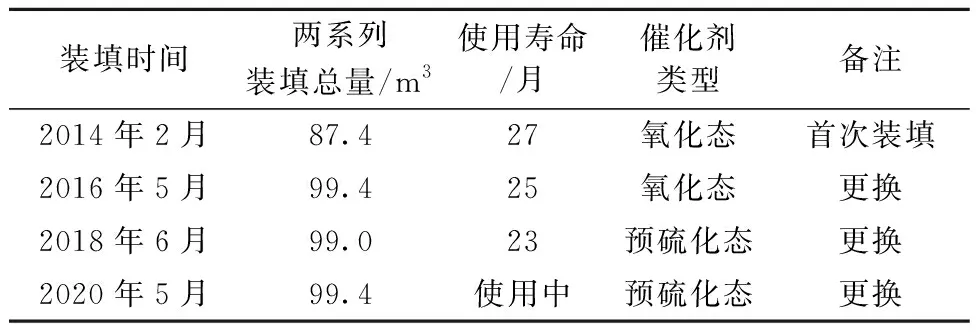

3.2 第一变换炉催化剂使用及更换情况

该2×500 kt/a合成氨装置变换系统两个系列工艺指标设计基本相同,变换系统两个系列自2014年开车以来,已经同步首次装填和更换了3次QDB-05变换催化剂(具体情况见表3),前两次两个系列第一变换炉装填的催化剂为氧化态;2018年,经研究,变换催化剂更换时选择了直接装填有活性的预硫化QDB-05变换催化剂,虽然预硫化QDB-05变换催化剂的价格要高一些,但其省掉了升温硫化的环节,可缩短2 d的开车时间,增加系统的有效运行时间。从两个系列QDB-05变换催化剂8 a的使用情况来看,两个系列第一变换炉催化剂装填总量平均为96 m3,催化剂平均使用寿命约26个月,催化剂在2 a左右的使用期内,性能稳定,变换率满足工艺要求。催化剂更换过程中发现,第一变换炉表层催化剂经过约2 a的使用出现发黑、结块现象,可以判定为粗煤气中油、尘污染所致,这也是后期催化剂床层压差上涨的主要原因;中下部催化剂颜色正常。

表3 第一变换炉QDB-05催化剂装填及更换情况

2018年6月以后两个系列第一变换炉装填的是预硫化QDB-05变换催化剂,截至2021年10月,第3次更换(亦即第4次装填)的催化剂已正常运行17个月,从近4 a预硫化变换催化剂的运行情况来看,预硫化态与氧化态催化剂性能没有明显的差异,但使用预硫化QDB-05变换催化剂后无需采购和储存CS2用于催化剂的升温硫化,减少了厂区危险化学品的储存风险。

3.3 QDB-05变换催化剂的运行数据

为了更好地了解QDB-05变换催化剂的性能,选取第3次更换(亦即第4次装填)的QDB-05变换催化剂使用寿命中后期(2021年4—8月)不同气量下的部分运行数据进行分析,数据见表4。可以看出:变换系统入口原料气水气比在0.294~0.300,满足变换催化剂设计要求(水气比>0.28),进、出口气中的甲烷含量未发生变化,即反应过程中没有发生甲烷化副反应,表明QDB-05变换催化剂在低水气比条件下反应稳定性和抑制甲烷化副反应性能良好;第一变换炉入口温度236~242 ℃,床层热点温度<450 ℃,变换反应稳定,进口气中CO含量57.5%~59.0%、出口气中CO含量32.4%~34.7%,CO变换率在41%以上,变换后的气体组成满足后续系统的运行要求;本炉变换催化剂经过多次的开停车和1 a多的运行,催化剂床层压差保持在20~26 kPa,表明QDB-05变换催化剂未发生明显板结和粉化,其强度和结构稳定性较好。

表4 QDB-05变换催化剂使用寿命中后期第一变换炉部分运行数据

4 变换系统操作问题及建议

该2×500 kt/a合成氨装置变换系统开车至今已运行8 a多,期间也出现过一些问题,例如:开车时入口气温度偏低、气量太大造成导气时催化剂床层垮温,导气气量偏低又造成床层超温至650 ℃,负荷波动大造成第一变换炉出口CO含量波动等,这些问题对QDB-05变换催化剂的性能也产生了一定的影响,包括床层压差增高、CO变换率下降、催化剂低温起活温度升高等,但总的来说QDB-05变换催化剂自身性能还是比较好的,实际生产中并未造成严重影响和重大经济损失,这也反映出一个很重要的问题,稳定操作和保证各工艺参数正常是保证变换系统长周期稳定运行和延长催化剂使用寿命的关键,否则性能再好的催化剂也发挥不出应有的效能。通过对该公司变换系统开车至今的操作运行进行总结,有以下几点经验与大家分享。

4.1 严控催化剂床层温度波动

变换炉催化剂床层垮温和超温以及出口气CO含量波动,这些问题主要发生在开车导气和加减负荷期间,故开车和加减负荷期间的平稳操作至关重要,需重点注意如下几点:要根据装置特点提前做好开车预案,严格控制升温速率,一旦出现问题也不要慌张,严格按照操作规程和应急预案操作即可;催化剂床层垮温多是由于导气时入口气量过大、入口气温度低所致,一旦发现催化剂床层温度降低要立即采取提高入口粗煤气温度、减低气量等操作;若发生催化剂床层超温,则要立即降低入口粗煤气温度、降低水气比、增大气量、提高空速;若第一变换炉出口变换气温度超过550 ℃,在床温恢复正常、系统运行稳定后,应重新对相关设备和管道法兰进行热紧,以防发生泄漏。

4.2 严防粗煤气带水入变换催化剂床层

变换催化剂中的活性组分尤其是碱金属极易溶于水,若有水带入催化剂床层,将会使催化剂中的活性组分逐渐浸出流失,导致催化剂永久性失活;此外,若有水带入催化剂床层,还会使催化剂中的可溶性盐析出,使催化剂颗粒黏粘、结块,造成催化剂床层偏流、偏温。因此,变换系统操作中一定要确保入口粗煤气温度在露点之上,严防将水带入催化剂床层。

4.3 防止催化剂出现反硫化

经验表明,原料气的H2S含量、水气比和床层操作温度波动是引起变换催化剂发生反硫化的主要原因。生产中要严格控制原料气中的H2S含量,视工艺条件变化及时调整,原料气水气比高、温度高,原料气中的H2S含量控制就高,反之则低;对于全低变流程的第一变换炉,开车初期原料气中的H2S含量应不低于200 mg/m3,正常操作期间原料气中的H2S含量应不低于150 mg/m3;此外,若因原料气中O2含量超标而引起变换炉炉温上升,为防止催化剂出现反硫化,切记不能用蒸汽压温,应采取先减蒸汽量再减入口气量及降低入口气温度等手段进行降温处理。

5 结束语

综上所述,该2×500 kt/a合成氨装置变换系统多年的运行状况表明,QDB-05变换催化剂性能优异:在高CO含量、H2S含量波动大、含尘、含油粗煤气变换时,QDB-05变换催化剂抑制甲烷化副反应的性能良好,能发挥优良的催化活性;QDB-05变换催化剂在210 ℃时就可以开始反应,具有较低的起活温度和较好的低温变换活性,可较好地满足BGL固定床熔渣气化系统所产低水气比、含尘、含油原料气对变换催化剂的低温活性要求;另外,预硫化态比氧化态QDB-05变换催化剂使用更方便,使用过程中其性能基本上没有差别,目前该公司已将CS2管线用盲板封堵,建议今后新建装置可以取消变换催化剂硫化设施的投入,直接选用预硫化变换催化剂,既可减少项目投资,又有利于厂区安全管理。