以硫酸钾项目与丙烷脱氢及丙烯深加工项目建设驱动CCUS产业化构建初探

2022-05-31邱堂海

邱堂海

(川化集团有限责任公司,四川 成都 610300)

0 引 言

随着我国2030年“碳达峰”与2060年“碳中和”目标的明确提出,2021年中共中央、国务院印发《关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》,国家各部委、省区市相继出台了相关政策,推动各行业绿色低碳循环发展。2021年7月27日生态环境部发布《关于开展重点行业建设项目碳排放环境影响评价试点的通知》,在河北、吉林、浙江、山东、广东、重庆、陕西开展将碳排放纳入环境影响评价的试点工作,涉及电力、钢铁、建材、有色、石化和化工等重点行业;要求有条件的项目应明确拟采取的能源结构优化、工艺产品优化,以及碳捕集、利用和封存(CCUS)等措施。

为践行化工项目的绿色低碳循环经济发展理念,对四川省能源投资集团有限责任公司(简称四川能投)在广西北海布局的相关化工项目进行研究,认为以“年产75万吨丙烷脱氢及丙烯深加工项目”副产品氢气驱动CCUS产业化构建而实现“碳减排”具备一定的可行性。以下对有关情况作一简介与浅析。

1 项目背景

1.1 “碳减排”机制日益完善

“碳减排”机制日益完善,化工行业即将纳入碳排放交易。为彰显“碳减排”的重要性,鼓励“碳减排”,全国各地将“节能减排”和“能源替代”作为实现“碳达峰、碳中和”目标的重要抓手进行大力推广,积极制定并完善相关机制推动“碳减排”。2011年,北京、深圳、上海、天津、重庆、湖北、广东和福建等地开展碳排放交易试点,为构建全国碳排放交易体系做准备;2021年7月我国启动了国家碳排放交易体系(ETS),虽然目前只包含了电力行业,但未来几年将在石化、化工、水泥、钢铁、有色金属、纸浆和造纸等行业推广。

1.2 CCUS是“碳减排”的发展趋势

在“碳达峰、碳中和”的背景下,全国各地相继出台了相关政策严控碳排放,推动建设项目采取节能减排措施,促进各行各业低碳发展。CCS(碳捕集与封存)和CCUS(碳捕集、利用与封存)技术是主要工业行业中已证明能脱碳的清洁技术,CCUS相较于CCS能耗和成本均有大幅降低,在国内大范围推广应用的潜力较大,基本上是目前实现化石能源低碳化利用的唯一选择,也是未来“碳减排”的发展趋势。目前,全国各地陆续建设CCUS示范性项目,推动CCUS产业化,已投产和在建项目约40余个,碳捕捉能力达3 000 kt/a。

1.3 投产和拟建项目具备“碳减排”空间

在广西壮族自治区国资委与四川省国资委签署了“川桂两地国资国企的合作框架协议”、四川省委办公厅发布《深化川桂合作 共同推进南向开放通道建设框架协议》及《关于畅通南向通道 深化南向开放合作的实施意见》等的背景下,四川能投在广西北海市铁山港(临海)工业区规划建设“48万吨/年优质钾肥项目”和川桂绿色化工产业园项目,其中,“48万吨/年优质钾肥项目(一期)”于2021年建成投产,川桂绿色化工产业园项目(一期)“年产75万吨丙烷脱氢及丙烯深加工项目”建设已提上日程。

1.3.1 480 kt/a优质钾肥项目(一期)

480 kt/a优质钾肥项目(一期),主要建设内容有240 kt/a硫酸钾装置、50 kt/a三聚氰胺装置、150 kt/a氯化铵装置及水溶肥装置。本项目以氯化钾为原料生产硫酸钾,以尿素(颗粒)为原料生产三聚氰胺,硫酸钾装置的副产品盐酸与三聚氰胺装置的含氨尾气反应生产氯化铵,以应对盐酸的销售困局。本项目工艺尾气直排入大气,尾气中CO2含量超过90%,约7 t/h,初步测算本项目碳排放总量约186.3 kt/a(包括燃料燃烧CO2排放约72.2 kt/a、生产过程CO2排放约55.6 kt/a、净购入电力隐含CO2排放约31.5 kt/a、净购入热力隐含CO2排放约27 kt/a),其中直接排放入大气中的碳总量约55.6 kt/a。

1.3.2 750 kt/a丙烷脱氢及丙烯深加工项目

750 kt/a丙烷脱氢及丙烯深加工项目,主要建设内容有750 kt/a 丙烷脱氢(PDH)装置、2×350 kt/a聚丙烯装置、210 kt/a异丙苯装置、260 kt/a苯酚丙酮装置、180 kt/a双酚A装置、120 kt/a合成氨装置、300 kt/a(折27.5%)工业双氧水装置及配套系统。本项目以丙烷为原料,丙烷脱氢后获取丙烯和氢气,丙烯向下游延伸生产双酚A和聚丙烯,氢气则生产氨和双氧水。本项目设有多套加热炉和焚烧炉,烟气(温度约160 ℃,CO2含量约8%)直排入大气,其中单套加热炉烟气量超50 000 m3/h。

从上述四川能投在广西北海市铁山港(临海)工业区布局项目情况来看,项目规模大,均存在CO2直接排放,具备通过CCUS产业化构建实现“碳减排”的空间。

2 CCUS产业化构建思路与初步方案

2.1 CCUS产业化构建思路

基于四川能投在广西北海市铁山港(临海)工业区的项目布局,CCUS产业化构建思路为,以750 kt/a丙烷脱氢及丙烯深加工项目中的丙烷脱氢装置副产的氢气生产液氨,同时捕集480 kt/a优质钾肥项目(一期)和750 kt/a丙烷脱氢及丙烯深加工项目排放的CO2,用氨和CO2合成尿素,尿素装置再与三聚氰胺装置联产,实现CCUS产业化,达到碳减排的目的。

2.2 CCUS产业化构建初步方案

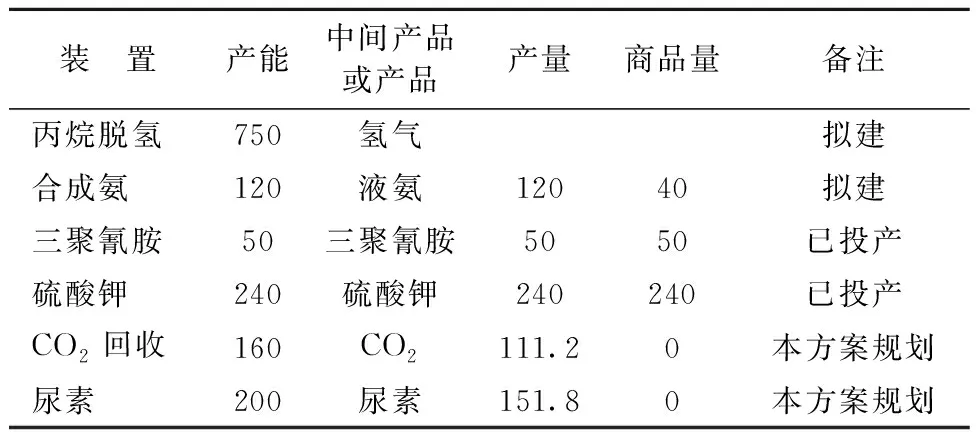

CCUS产业化构建的初步方案(如图1)为,以现有硫酸钾装置、三聚氰胺装置和拟建的丙烷脱氢装置、合成氨装置为基础,规划建设1套160 kt/a的CO2回收(CCS)装置和1套200 kt/a尿素装置,产品产量暂按项目内部平衡考虑,待周边市场开发后再考虑增产,内部平衡下的主要产品产能及产量见表1。

表1 内部平衡下的主要产品产能及产量 kt/a

2.2.1 合成氨装置

丙烷脱氢装置产生的氢气经分离后通过PSA系统提纯送合成氨装置氨合成系统,与空分装置来的氮气合成氨。原设计方案120 kt/a液氨在华南地区销售,考虑到节假日危化品交通运输管制,合成氨装置设计有2台5 000 m3低温液氨储罐;CCUS产业化构建方案实施后,合成氨装置产出的约10.69 t/h(85.52 kt/a)液氨可作为尿素装置生产原料(尿素装置满负荷运行的液氨需求量约为113 kt/a),液氨销售量降至约32 kt/a,则原设计的2台5 000 m3低温液氨储罐可变更为2台2 000 m3的低温液氨储罐,如此一来,液氨储罐容积和储量减小,既可减少项目投资和运行维护成本,又可降低安全风险。

2.2.2 CO2回收装置

CO2回收装置设计产能为160 kt/a,公用工程考虑依托主生产装置,主要回收硫酸钾装置与三聚氰胺装置联产产生的高浓度CO2和丙烷脱氢装置加热炉烟气中的CO2。

目前,硫酸钾装置与三聚氰胺装置联产,硫酸钾装置副产的盐酸吸收三聚氰胺装置尾气中的氨生产氯化铵,尾气经吸收后排入大气,排放气中CO2浓度超过90%,增设CO2回收装置后,联产装置尾气中的CO2在洗涤塔经预处理后送至吸收单元;丙烷脱氢装置加热炉烟气(温度约160 ℃,CO2含量约8%)经洗涤降温后也送至吸收单元(根据吸收单元建设位置,视情况在预处理后增设1台压缩机用于气体输送)。吸收单元主要设备有吸收塔和解吸塔,贫液在吸收塔内对气相中的CO2进行吸收,吸收CO2后的富液送至解吸塔再生,未被吸收的气相则直接放空;富液在解吸塔内加热解吸出CO2约13.9 t/h(111.2 kt/a),CO2经加压后送至尿素装置。

2.2.3 尿素装置

尿素生产工艺技术比较成熟,本方案尿素装置设计产能为200 kt/a,暂不建设高塔造粒,物料平衡仅对一期三聚氰胺装置进行测算,暂未考虑一期三聚氰胺装置的富余能力和二期三聚氰胺装置。来自合成氨装置的氨和CO2回收装置的CO2,作为原料生产尿素,经浓缩后的熔融尿液浓度99.5%、约18.97 t/h(151.76 kt/a)直接送三聚氰胺装置用作原料;剩余尿素产能可考虑将分解单元浓度约64%的尿素溶液用浓缩单元的工艺冷凝液稀释至浓度30%~40%直接对外销售,用作周边电厂脱硝尿素,也可作为水溶肥、复合肥的生产原料。

2.2.4 三聚氰胺装置

三聚氰胺装置现采用外购颗粒尿素经蒸汽加热熔融后继而生产三聚氰胺。CCUS产业化构建方案实施后,尿素装置直接向三聚氰胺装置供应99.5%的熔融尿液,减少了颗粒尿素熔融环节,可减少蒸汽消耗6 t/h;未来三聚氰胺装置也可以增设吸收单元,尿素装置增设甲铵液处理系统,当氯化钾装置停车或盐酸市场行情好时,利用三聚氰胺装置吸收单元对尾气进行吸收形成甲铵液,甲铵液直接送尿素装置,实现三聚氰胺装置与尿素装置联产。

3 CCUS产业化构建方案的碳排放情况

(1)经测算,本CCUS产业化构建方案实施后,480 kt/a优质钾肥项目(一期)和750 kt/a丙烷脱氢及丙烯深加工项目的CO2排放量为燃料燃烧CO2排放0、生产过程CO2排放0、净购入电力隐含CO2排放约1.5 kt/a、净购入热力隐含CO2排放约79 kt/a,而项目CO2利用/减排预测CO2回收利用量为111.2 kt/a、480 kt/a优质钾肥项目(一期)熔尿减少蒸汽隐含减排CO2约13.5 kt/a,即预计480 kt/a优质钾肥项目(一期)和750 kt/a丙烷脱氢及丙烯深加工项目合计可减少CO2排放约44.2 kt/a。

(2)本CCUS产业化构建方案中,新增装置增加CO2排放约80.5 kt/a(主要是购入电力、热力隐含的CO2排放)。

4 效益估算

(1)投资:160 kt/a CO2回收装置预计总投资(含税)约6 500万元,200 kt/a尿素装置预计总投资(含税)约27 500万元,合成氨装置液氨储罐容积减小可在原投资基础上减少约2 200万元,即CCUS产业化构建综合投资总额约31 800万元。

(2)收入:尿素产量按151.76 kt/a、价格按最近5 a华南市场均价2 300元/t测算,预计年可实现营业收入34 905万元。

(3)利润:液氨生产成本在尿素生产总成本中占比最高,其次是CO2,国内尿素生产企业基本上是按合成氨生产成本进行尿素生产成本测算,本CCUS产业化构建方案中,尿素装置生产所需蒸汽、电和水按园区公布的价格测算,液氨暂按5 a市场均价3 160元/t基础上减少运费进行测算,尿素总生产成本已基本接近市场价格,CCUS产业化构建的效益主要来自三聚氰胺装置熔尿环节减少蒸汽费用约816万元/a、液氨销售费用[液氨运输费用约0.5~0.8元/(t·km),平均运距以300 km计]减少约1 282万元/a,即年综合利润约2 098万元。

(4)社会效益:目前广西还没有CCUS示范性项目,在广西“十四五”期间能耗增量指标紧张的背景下,本CCUS示范性项目可获得良好的社会效益。

5 优化建议

本设计方案以丙烷脱氢装置副产的“蓝氢”驱动CCUS产业化构建,可减少直接排放大气的CO2约111.2 kt/a,CO2排放总量可减少约44.2 kt/a,碳减排效果明显,在获得良好社会效益的同时还将获得一定的经济效益,在国家“双碳”政策下具有较好的示范效应,可争取相关政策扶持,具备一定的可行性,待四川能投750 kt/a丙烷脱氢及丙烯深加工项目落地时可进一步深入开展可行性论证,具备条件后予以实施。

本CCUS产业化构建方案属初步方案,尚需进一步完善,建议在以下方面进行优化:① 进一步考虑烟气余热的回收利用和其他节能措施的应用;② 进一步研究并选择更经济的CO2回收方式,以降低CO2回收成本;③ 三聚氰胺装置、CO2回收装置和尿素装置均有富余能力,可适当增产进一步扩大减排效果和降低综合生产成本;④ 工程设计阶段可在此基础上充分考虑多种联产方式,降低某环节故障造成的联产中断带来的系统停车风险,如此一来会增加部分投资,但可提高生产装置运行的安全性与稳定性,并提高企业对市场行情的应变能力;⑤ 同周边热电、钢铁、玻璃、复合肥、水溶肥企业对接,落实尿素溶液销售的可行性,在熔融尿液不造粒的前提下尽量提高尿素装置的负荷;⑥ 在设计上和操作上,需注意氯离子和其他腐蚀性物质的控制,减少或避免因设备腐蚀带来的安全环保隐患。