浮选工艺流程及设备升级改造

2022-05-31陈宝锋

陈宝锋

1 原选矿生产磨浮工艺流程结构及主要设备配置

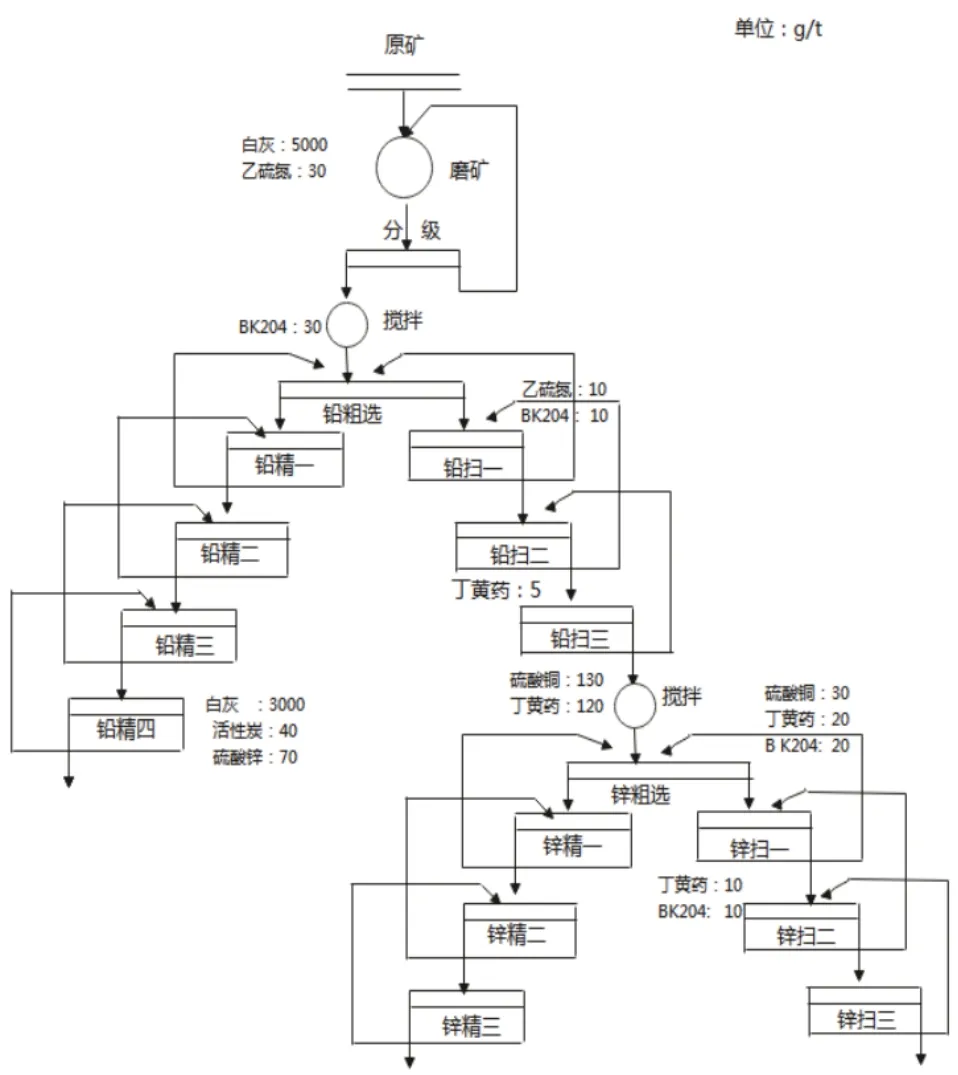

陕西铅硐山矿业有限公司选矿厂浮选车间于1991 年建成投产,原设计生产规模为200t/d,2000 年引进高碱度下低电位矿浆调控浮选技术,先选铅后选锌的优先浮选流程。磨矿作业一段磨矿,分级机溢流细度-200 目占65%~68%,原工艺流程图如下。

图1 原浮选工艺流程图

药剂单耗:g/t。

乙硫氮:40;BK204:70;白灰:8000;硫酸铜:160;丁黄药:155;活性炭:40;硫酸锌:70。

2 原流程及设备存在问题

随着生产实践,经过一系列的技术改进,细化强化生产各环节的管理,取得了较好的选矿技术指标。但目前存在的问题仍然比较突出,主要存在如下问题:

(1)浮选机种数及数量较多,铅锌浮选机共有54 台,分为SF1.2m3、SF0.65m3及XJK1.1m3三种浮选机,检修工作量大,备品备件耗量大,维修成本较高。

(2)随着生产的发展,2000 年,选厂工艺技改为高碱度低电位调控浮选工艺,分级机溢流浓细度由原来的-200 目占75%,下降至-200 目占65%~68%,日处理量从最初的200 吨/日处理规模加大到现在的310t/日以上,浮选设备负荷重,XJK1.1m3浮选机易沉槽,生产过程不稳定。

(3)随着原矿品位逐年下降,矿石硬度增加,磨矿分级过程分级机溢流产品经常存在跑粗及过磨两极分化现象,加之浮选设备运行状况较差,浮选机体积较小,中矿循环量过大,浮选时间过长,工人在操作过程中为了提高铅锌精矿品位,存在压槽富集时间把握不好,导致互含及尾矿指标较难稳定,影响金属回收率。

3 原流程技改及设备升级方案

为了从根本上解决以上问题,我们对浮选机及工艺流程进行合并改造,技改实施方案如下。

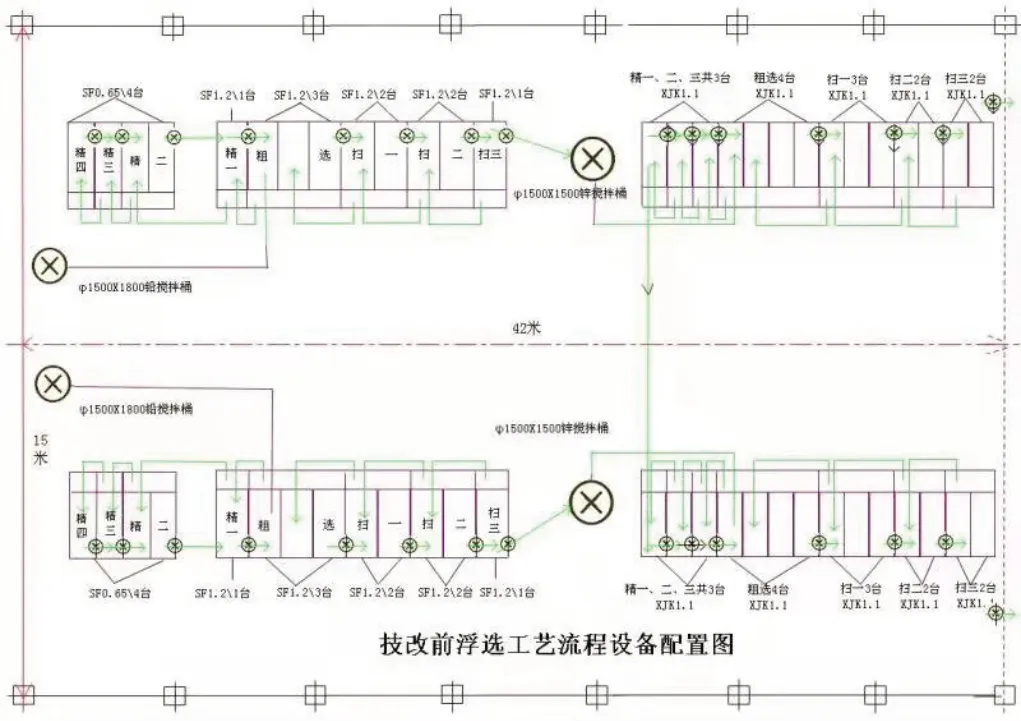

(1)原工艺流程分为两个系列平行布置在浮选车间内,球磨和浮选车间属于平地建厂,无自然高差可以利用。本次技改利用现有厂房,将现用的54 台浮选机更换为27 台SF 型浮选机,需用SF2.8m3浮选机24 台,SF1.2 型浮选机3 台,裁减一半数量浮选机,增加浮选机总容积13.2 方,总装机容量增加3.5KW。

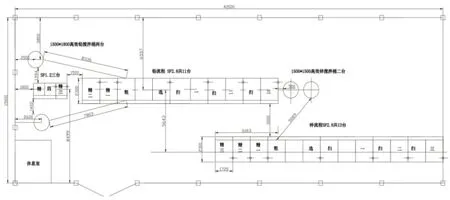

(2)本次技改,将原来的两个浮选流程合并为一个系列流程,对设备安装基础重新修筑,充分考虑各个管道连接坡度必须符合矿浆自流要求,优化流程结构,调整药剂制度,实现技改后的流程更加顺畅,操作稳定,指标控制更加稳定。技改前后的工艺流程及设备布置图如下。

图2 技改前浮选工艺流程设备配置图

图3 技改后浮选工艺流程设备配置图

(3)技改后工艺流程图如下。

图4 技改后浮选工艺流程图

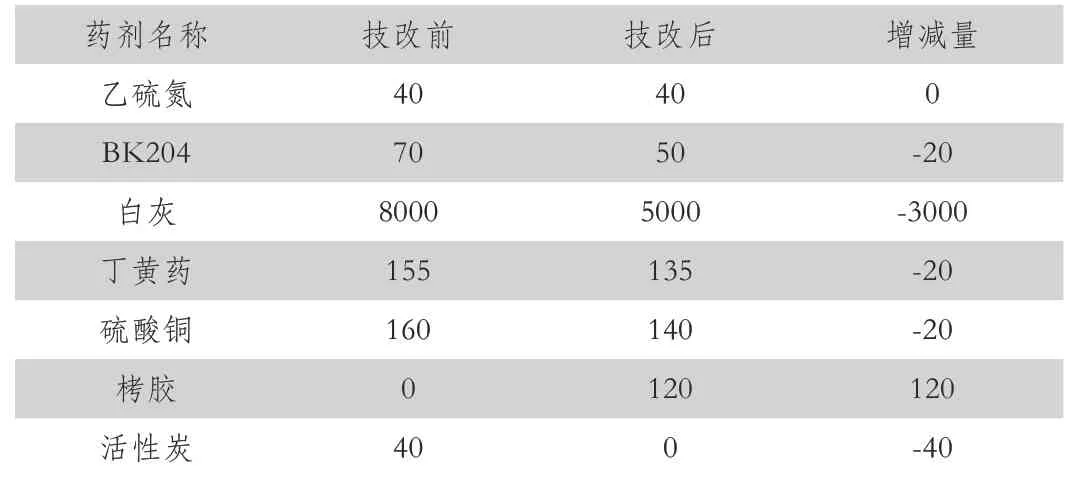

药剂单耗:g/t。

乙硫氮:40;BK204:50;白灰:5000;硫酸铜:140;丁黄药:135;栲胶120。

表1 技改前后药剂单耗对比:单位(g/t)

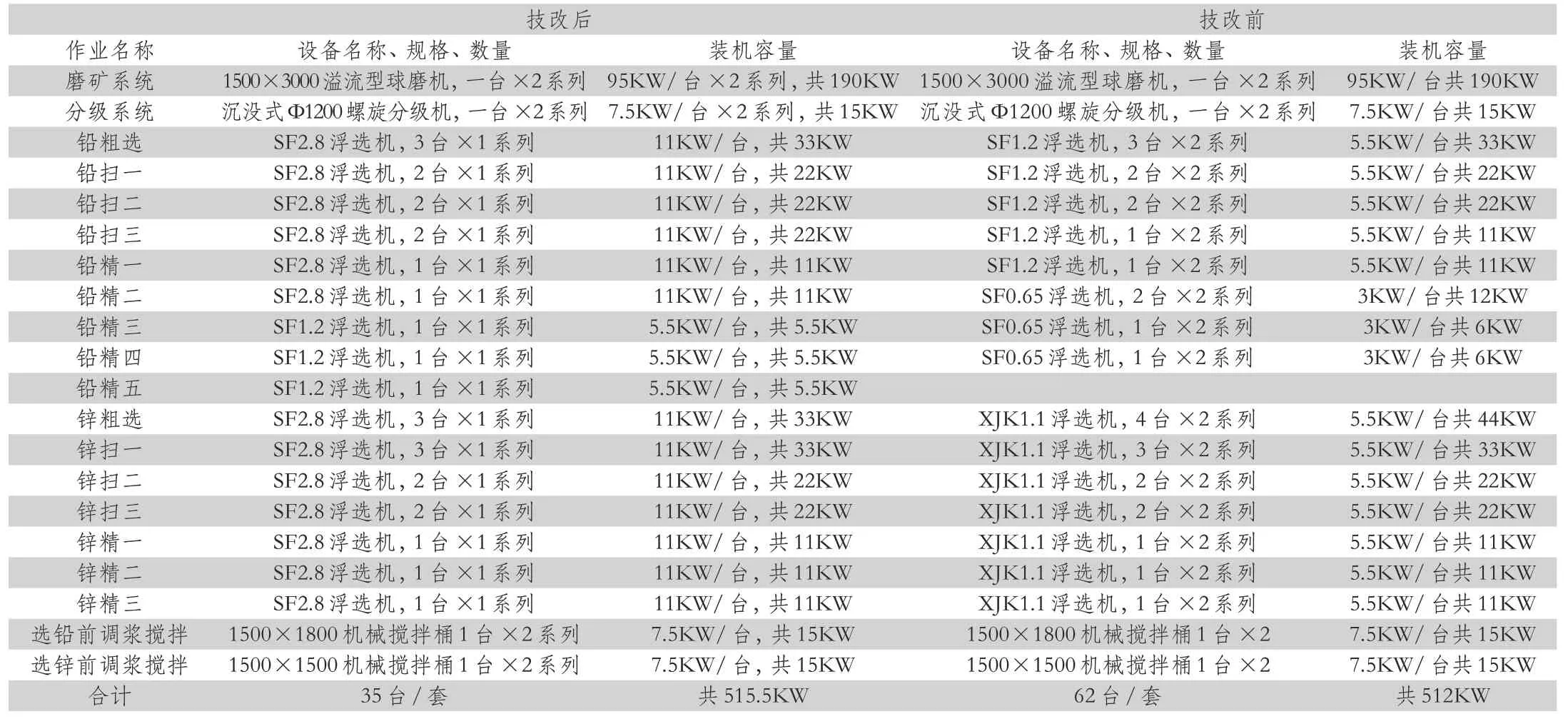

(4)技改前后设备构成如下表。(表2)。

表2 技改前后磨浮作业主要设备构成表

技改后减少设备27 台/套,增加总装机容量3.5KW,增加浮选机总容积13.2 立方。

4 项目资金投入预算:

合计:①+②+③+④+⑤+⑥+⑦=110.7 万。

①SF2.8m3浮选机:24 台*2.5 万元/台=60 万。

②搅拌桶:4 台*2.5 万元/台=10 万。

③泡沫槽:27 台*1000 元/台=2.7 万。

④管道:300 米*100 元/米=3 万。

⑤安装费用:5 万。

⑥基础改造费用:20 万。

⑦电气设备:10 万。

5 技改的技术创新及达到的效果

根据浮选车间布局,多次现场实际测量,按照将现有的两个系列浮选流程进行合并成一个系列的思路,自行设计完成了浮选流程设备配置图,对浮选机配置台数、设备空间布置、管道连接坡度、浮选工艺、基础标高等关键问题进行了详细计算。组织相关技术人员赴甘肃洛坝铅锌矿、陕西震奥鼎盛矿业有限公司考察浮选机,最后确定了SF2.8 型浮选机。根据设计的工艺流程图,安装调试新的浮选机及电器设备。经过二个月的努力,实现了流程注水一次试机成功,后投料试生产,通过开机后一周的生产调试,选矿技术指标逐步达到了预定的目标。

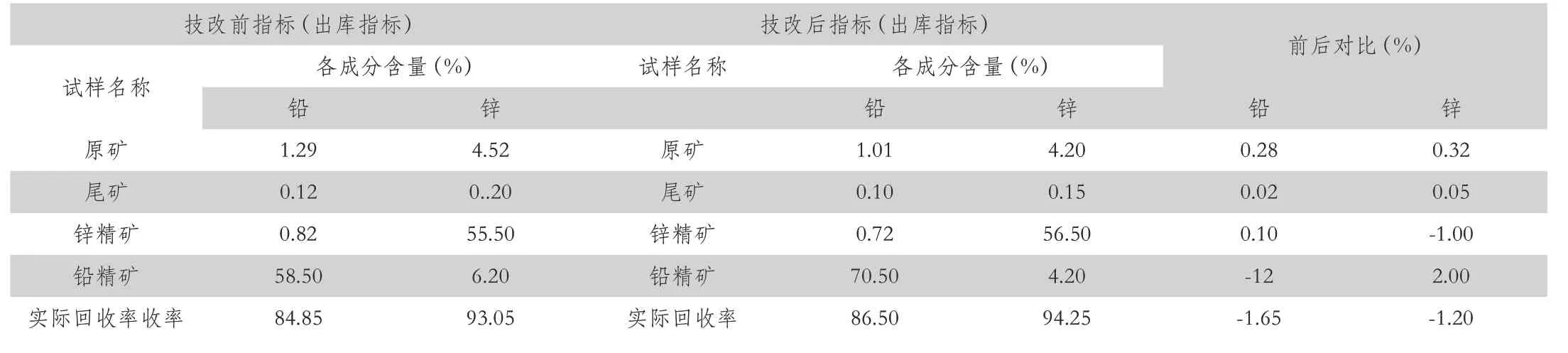

表3 技改前后选矿指标对比

(1)技改后大浮选机搅拌效果好,杜绝了沉槽放浆现象,浮选矿浆悬浮分选效果好。设备台数的大幅减少,减少了备品备件的消耗数量,节省了维修成本及检修时间,减少停机时间,提高了设备运转率。

(2)二个系列浮选流程合并为一个系列,优化流程结构,技改后的流程更加顺畅,各作业设备台数配置合理,流程结构更加简单,中矿循环量减少,操作及指标控制更加稳定。

(3)优化选锌药剂制度。技改前活化剂硫酸铜及捕收剂丁黄药同时添加在选锌前仅有的一个搅拌桶内,对锌金属活化时间不足,药剂作用时间短、效果差,锌尾矿经常跑高。技改以后选锌前设置两个搅拌桶,先将活化剂硫酸铜添加在第一个搅拌桶充分活化硫化锌后,再在第二个搅拌桶内,添加捕收剂丁基黄药与活化后的闪锌矿充分作用,通过先充分活化锌金属,再捕收的原理,延长了药剂与锌金属的作用时间,加强了锌金属在锌粗选的上浮,降低了锌尾矿。

(4)优化选铅药剂制度。技改前白灰大量的集中添加在球磨机排矿口、铅精四,用来调整矿浆PH 值,使用中各个作业PH 值不够精确稳定,对硫铁矿及锌的抑制效果不佳,易造成铅精矿品位偏低,含锌偏高,指标不稳定。技改后,将白灰分散添加在球磨机进料口,延长对硫化铁矿物的抑制作用,在铅精选四、精选五分散添加白灰、栲胶,加强对铅精矿中锌金属及脉石、炭质的抑制效果,降低了铅中含锌。提高铅精矿品位。铅锌理论回收率指标比技改前铅提高1.65%、锌提高1.20%。下表为技改前后生产指标对比情况。

6 产生的经济效益

(1)总投资概算:110.7 万元。

(2)年效益概算:1 项+2 项-3 项+4 项=142.43 万,以下为分项计算。

铅锌金属量每年多回收产生价值约①+②=115.8 万。

①铅金属量:回收率提高约1.65%计算:10 万吨原矿×1%原矿品位×1.65%×1.2 万元/吨=19.8 万元。

②锌金属量:回收率提高约1.20%计算:10 万吨原矿×4%原矿品位×1.20%×2 万元/吨=96 万元。

浮选机备件费用:现用浮选机叶轮一套使用周期约为3 个月,新更换SF2.8m3 型浮选机叶轮一套使用周期按6 个月计算,一年节约叶轮盖板费用①+②+③-④-⑤=8.27 万元:

现用浮选机年叶轮盖板消耗费用合计:①+②+③=19.28万。

①28 台XJK1.1×4 次/年(3 月/次换)×900 元/套=10.08万元。

②18 台SF1.2×4 次年(3 月/次换)×748 元/套=8.4 万元。

③8 台SF0.65×2 次/年(6 月/次换)×528 元/套=0.8 万元。

技改后浮选机年叶轮盖板消耗费用合计:④+⑤=11.01 万。

④24台BF2.8×2次/年(6月/次换)×2200元/套=10.56万。

⑤3 台SF1.2×2 次/年(6 月/次换)×748 元/套=0.45 万元。

电费:每年增加电费③+④-①-②=1.3 万。

现用浮选机年电费合计:①+②=109.7 万。

①46 台(SF1.2/XJK1.1)×5.5KW/h×24 时×330 天×0.5 元/度=100.2 万。

②8 台×3KW/h×24 时×330 天×0.5 元/度=9.5 万。

技改后浮选机年电费合计:③+④=111 万。

③24 台(SF1.2/XJK1.1)×11KW/h×24 时×330 天×0.5 元/度=104.5 万。

④3 台×5.5KW/h×24 时×330 天×0.5 元/度=6.5 万。

选矿药剂:每年节约费用①+②+③+④+⑤+⑥—⑦=19.66 万元。

①白灰:单耗由原来的8kg/吨原矿下降至5kg/吨原矿,节约白灰费用:3kg/吨原矿×10 万吨原矿×800 元/吨白灰=24万元。

②硫酸铜:单耗由原来的160g/吨原矿下降至140g/吨原矿,节约硫酸铜费用20g/吨原矿×10 万吨原矿×18800 元/吨硫酸铜=3.7 万元。

③BK204:单耗由原来的70g/吨原矿下降至50g/吨原矿,节约BK204 费用20g/吨原矿×10 万吨原矿×19800 元/吨硫酸铜=3.96 万元。

④丁基黄药:单耗由原来155g/吨原矿下降至135g/吨原矿,节约丁黄药费用20g/吨原矿×10 万吨原矿×12000 元/吨丁基黄药=2.4 万元。

⑤活性炭:停用,节约活性炭费用40g/吨原矿×10 万吨原矿×17000 元/吨活性炭=6.8 万元。

⑥硫酸锌:停用,节约硫酸锌费用70g/吨原矿×10 万吨原矿×4000 元/吨硫酸锌=2.8 万元。

⑦栲胶:120g/吨原矿,增加栲胶费用120g/吨原矿×10 万吨原矿×20000 元/吨栲胶=24 万元。

效益:总投资:110.7 万元;年收益:142.43 万元。

约0.77 年收回投入,按照选矿厂再生产15 年计算,总的经济效益约2135 万元,经济效益较大。同时更新了老化设备,优化了浮选流程结构,为选厂以后的正常生产创造好的工艺及设备条件。