梯度锚固预应力 NSM CFRP 加固 RC 梁静力及疲劳性能研究

2022-05-30龚爽彭晖粟淼张建仁钟卿瑜

龚爽 彭晖 粟淼 张建仁 钟卿瑜

摘要:针对表层嵌贴预应力 CFRP加固梁因黏结端部应力集中导致混凝土保护层易剥离破坏的问题,提出了在 CFRP 端部设置梯度预应力的构造措施,并通过构件试验系统研究了梯度锚固预应力 CFRP加固梁的静载和疲劳性能.试验结果表明:在静力荷载作用下,梯度锚固预应力 CFRP加固梁极限荷载较普通表层嵌贴预应力 CFRP加固梁最大提高35.06%,破坏模式由端部保护层剥离破坏转变为保护层剥离与 CFRP 断裂复合破坏,梯度锚固预应力 CFRP加固显著提高了 RC 梁的静载性能,且有明显的黏结应力峰值传递现象;疲劳荷载下梯度锚固预应力加固梁的疲劳寿命也较普通嵌贴加固梁显著提高,且疲劳破坏模式由端部保护层剥离转变为纵向受拉钢筋疲劳断裂;梯度锚固预应力构造显著增强了加固梁抵抗剥离破坏发生的能力,提高了加固梁疲劳性能.

关键词:表层嵌贴;CFRP;梯度锚固;静力性能;疲劳性能

中图分类号:U447 文献标志码:A

Study on Monotonic and Fatigue Behavior of RC Beams Strengthened with Gradually Anchored Prestressed NSM CFRP

GONG Shuang1,PENG Hui1,2?,SU Miao1,ZHANG Jianren1,2,ZHONG Qingyu1

(1. School of Civil Engineering,Changsha University of Science & Technology,Changsha 410114,China;

2. Key Laboratory of Bridge Engineering Safety Control by Department of Education(Changsha Universityof Science & Technology),Changsha 410114,China)

Abstract:The existing studies show that reinforced concrete beams strengthened with prestressed near-surface mounted (NSM) CFRP are easy to fail by concrete cover separation due to the stress concentration at the bonded end of CFRP. In this paper, the construction details of applying gradient prestress at the end of CFRP were proposed, and a series of experiments were carried out to study the load-carrying behavior of the strengthened beams under static and fatigue loads. The test results show that under static load, the ultimate load of beams strengthened with gradually anchored prestressed NSM CFRP was increased up to 35.06%, compared with the beam strengthened with prestressed NSM CFRP. And the failure mode was changed from the concrete cover separation at bonded end into the combined failure of the concrete cover and CFRP fracture. These indicate that the strengthen method with gradually anchored prestressed NSM CFRP can significantly improve the monotonic behavior of beams, and there is an obvious bond stress peak transfer phenomenon. In addition, the fatigue life of beams strengthened with gradually anchored prestressed NSM CFRP was significantly increased, and the fatigue failure mode is changed from the concrete cover separation to the fatigue fracture of longitudinal steel bars . The details of applying gradient prestress enhances the ability of strengthened beams to resist the failure of end concrete cover, and thus improves the fatigue performance.

Key words:near-surface-mounted(NSM );CFRP;gradually anchored;static behavior;fatigue behavior

纖维增强复合材料(Fiber Reinforced Polymer, FRP )具备轻质、高强、耐腐蚀和耐疲劳性好等优异性能,已被广泛应用于桥梁和建筑等工程结构的加固及新建工程中,其中碳纤维增强复合材料(Carbon Fiber Reinforced Polymer,CFRP )强度较高,在混凝土结构加固中应用最为广泛[1-2].为提高 FRP 材料强度利用率,Triantafillou 等[3]对 FRP 材料施加预应力,并提出了在保证预应力体系不发生锚固破坏条件下最大预应力水平的分析模型;叶列平等[4]研发了 CFRP 布预应力张拉设备,进行了预应力 CFRP 布外贴加固受弯梁的试验研究,证实了对 CFRP 布施加预应力能有效提高加固梁的承载力,减小梁的挠度和裂缝宽度.为改善外贴预应力 FRP 加固易发生 FRP 剥离的不足并省去 FRP 永久锚具,国内外学者将预应力 FRP 加固技术与表层嵌贴( Near Surface Mounted,NSM )技术[5-6]相结合,对 FRP 先施加预应力,再嵌入到被加固结构的混凝土保护层内预先开好的槽中,并填入环氧树脂将 FRP 黏结于混凝土上.嵌贴方式显著扩大了 FRP 与混凝土的黏结面积从而提高了两者之间的黏结能力,从而单靠嵌贴 FRP-混凝土之间的黏结能力即可实现对预应力 FRP 的锚固,无需设置较昂贵的 CFRP 专门锚具,降低了加固成本.已有的试验研究表明[7-9]:表层嵌贴预应力 FRP 加固显著提高了受弯构件的承载性能,有效抑制了外贴预应力 FRP 加固中经常出现的近跨中剥离,在技术效果和经济性方面具有独特优势,有望在中小跨度的混凝土结构中得到广泛应用.

但另一方面,外贴和表层嵌贴 FRP 加固混凝土梁都容易出现黏结端部混凝土保护层剥离现象,这是因为 FRP 端部位置截面存在刚度突变,荷载作用下会产生较大应力集中.滕锦光等[10-11]提出了适用于 NSM FRP 加固梁保护层剥离破坏的强度模型,并验证了其良好的预测性能;Rezazadeh 等[12]针对端部保护层剥离破坏,假设了预应力 FRP 端部断面形状,并提出用抵抗黏结长度来衡量抵抗剥离破坏的能力.嵌贴 FRP 被施加预应力后端部混凝土保护层剥离破坏现象更易出现[13-14],并可能导致加固梁过早破坏.预应力由嵌贴 FRP 向混凝土传递时会在其黏结端部出现应力集中,加上荷载在此处引起的黏结应力,嵌贴 FRP 端部截面的混凝土保护层更容易发生剥离.为延缓或避免预应力 CFRP 加固梁发生端部混凝土保护层剥离破坏,Motavalli等[15-16]提出了“梯度预应力”概念,通过分级放张的方式人为增加预应力传递长度,减小传递长度内的应力集中;研制了用于外贴预应力 CFRP 板加固实现梯度预应力的树脂快速固化设备和放张设备,但由于设备较昂贵且使用复杂,该技术并未得到广泛应用.嵌贴 CFRP 的构造及工艺使得在 CFRP-混凝土间二次或多次填充树脂简单方便,运用本课题组研发的碳纤维锚具、温控养护设备和加固流程,并结合已有实桥加固经验,将梯度预应力与表层嵌贴加固技术相结合,有利于发挥两者的各自优势,在实际工程中有一定的可行性和应用前景.因此,本文通过静载试验研究了梯度预应力设置方式对加固梁静力性能的影响,通过疲劳试验研究了梯度预应力和疲劳上限荷载对加固梁疲劳性能的影响.

1研究方案

1.1梯度锚固预应力构造

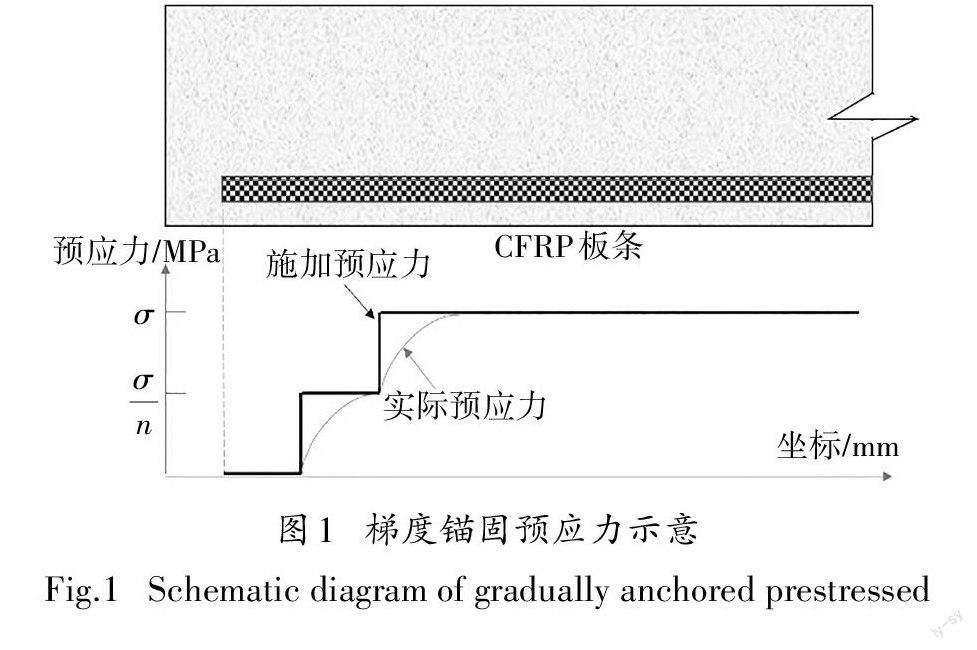

梯度锚固预应力是指通过分段放张预应力的方式使梁两端 CFRP 预应力在一定长度区段内呈梯度减小.较一般预应力加固不同,梯度锚固将放张端部的预应力(?σ)拆分为数段,使端部 CFRP 预应力与挠度和弯矩呈相似的变化趋势,减小端部预应力差及对混凝土保护层的拉应力,并设置无预应力黏结段(0 MPa)以提供黏结锚具的作用,提高加固梁的变形协调性和受力性能,如图1所示.

梯度锚固预应力的施工工艺分为以下步骤:

1)在加固区预制或开设凹槽并清理凹槽;

2)嵌入 CFRP板条,张拉预应力并在跨中段填入黏结剂,室温下养护5~7 d;

3)该段养护完成后,将预应力放张至设计梯度,填入黏结剂并养护;

4)重复步骤3)至完成所有梯度设置.

施工过程中,CFRP预应力以张拉端力传感器的力控为主,CFRP 的应变控制为辅,施工过程中未发现明显的预应力损失.

试验中施加梯度锚固预应力的装置如图2所示.以梯度锚固预应力梁 PS-LⅢ为例,具体步骤为:1)将开槽后的试验梁放置于台座内;2)嵌入 CFRP板条,使用千斤顶张拉1000 MPa预应力,在跨中2300 mm 长度内填入黏结剂后室温养护;3)1000 MPa 段养护完成,降低预应力至500 MPa,在1000 MPa两端各150 mm 区段填入黏结剂并养护;4)500 MPa段养护完成,降低预应力至0 MPa,在500 MPa 两端各150 mm 区段填入黏结剂并养护;5)养护后,梯度锚固预应力完成.

1.2试件设计

本文共设计了10片表层嵌贴预应力 CFRP加固梁,其中4片试验梁用于研究不同端部梯度预应力设置对加固梁静力性能的影响;6片试验梁用于研究梯度锚固预应力对加固梁疲劳性能的影响.以梁 PS-L0的静力极限承载力作为疲劳加载依据,设置疲劳加载试件的荷载上限分别为梁 PS-L0极限荷载的50%、60%和70%,疲劳下限为荷载上限的20%.具体试件设计如表1所示,试件编号中 P代表预应力加固,S 为静载梁,F 为疲劳梁,后接数字代表疲劳荷载上限与梁 PS-L0极限荷载的比值;I 表示预应力为500 MPa 的黏结段,Ⅱ表示预应力为0 MPa 的黏结段,Ⅲ表示预应力为500 MPa 与0 MPa 的组合段,U 表示设置 U 型箍,上述端部处置方式的长度均为300 mm,其中Ⅲ为500 MPa 与0 MPa 各150 mm 的组合.U 型箍由3道宽度100 mm 单层外贴 CFRP 布组成.

梁全长3500 mm,净跨径3300 mm,截面尺寸160 mm×350 mm;混凝土强度等级为C40,采用一批次浇筑,在标准养护条件下养护28 d;配置216受拉钢筋,纵筋配筋率0.72%,箍筋通长布置8@100;梁底预设两条中心距65 mm、尺寸15 mm×20 mm 的通长凹槽,槽内嵌贴2条预应力 CFRP 板条. CFRP 采用Dextra公司生产的 ASTEC CT124-2型矩形截面板条,截面尺寸2 mm×16 mm.已有研究表明,CFRP 预应力水平宜取其拉伸强度的40%~50%,这样既充分发挥其材料性能又保有足够剩余变形能力以保证加固结构延性,因此本文试验取 CFRP 预应力为1000 MPa (约40%拉伸强度).黏结剂采用 Sikadur-30CN 环氧树脂,双组份按3∶1(质量比)比例混合,黏结剂拌合填充后在室温下养护.各材料的力学性能如表2所示.

1.3试验加载方案及量测内容

试验采用四点弯曲加载,如图3所示,纯弯段长度为1000 mm,剪弯段长度为1150 mm.静载试验采用5 kN为级差的加载制度分级加载,每级荷载下测定挠度与应变数值.疲劳试验时先静力加载至疲劳上限荷载,记录数据后卸载至0,再按正弦进行疲劳加载,加载频率为3 Hz;在疲劳循环次数分别达到1、5、10、25及以后每25萬次时停机,静载至疲劳上限并记录相应的挠度与应变变化.卸载后继续疲劳加载,图4为一个疲劳加载周期的示意图.

测试内容包括:特征荷载、挠度、裂缝发展趋势、混凝土压应变、受拉钢筋和 CFRP 应变.在梁跨中、加载点、梯度段起点及支座处安装百分表测量梁挠度值,在梁跨中截面的受拉钢筋、混凝土表面粘贴电阻应变片以量测应变.其中,CFRP 应变片主要布置于梯度预应力段,纯弯段与弯剪段布置较稀,每根 CFRP 板条沿长度方向约布置14个应变片,加载前将所有应变数据平衡清零,人工测绘裂缝.

2加固梁静力性能试验

2.1 加固RC 梁受力行为

如前所述,端部保护层剥离破坏是表层嵌贴预应力 CFRP 加固受弯构件的主要破坏形态之一,包括过大的黏结剪应力和剥离正应力导致的端部混凝土保护层剥离破坏、CFRP-胶层界面破坏、胶层-混凝土界面破坏等[17].加固 RC 梁的屈服荷载和极限荷载测试结果如表3所示,不同端部梯度锚固设置改变了加固梁的受力性能,4片梁的破坏模式有一定区别,但均为混凝土保护层剥离破坏,如图5所示.

由于预应力的存在和截面刚度突变,CFRP 黏结长度为2900 mm 的梁 PS-L0在 CFRP 端部出现斜裂缝后,在此裂缝的基础上产生了大量裂缝分支,荷载引起的黏结应力与预应力传递引起的黏结应力都集中在 CFRP 端部,加载至154 kN时在此处发生槽底

混凝土剥离破坏,如图5(a)所示,破坏时极限挠度为15.96 mm,此时梁内受拉纵筋尚未屈服;梁 PS-LI 的 CFRP 总黏结长度同样为2900 mm,但在两端分别设置了300 mm 长的 I 级(500 MPa)梯度段,CFRP 端部弯剪裂缝集中的现象有所改善,在几乎相同的荷载(152 kN)下发生混凝土保护层剥离破坏,如图5(b)所示,破坏时极限挠度与梁 PS-L0相当,仅为17.61 mm,这表明两端的Ⅰ级梯度段对分散梁端剪切应力的效果有限;梁 PS-LⅡ的 CFRP 总黏结长度也为2900 mm,但两端设置了各300 mm 长的Ⅱ级(0 MPa)梯度段,虽然也發生混凝土保护层剥离破坏(图5(c)),但极限荷载显著提高至198 kN,极限挠度达到了34.41 mm,这是由于两端设置的无预应力黏结段分散了 CFRP端部的黏结应力,预应力传递引起的黏结应力集中于放张端部,而荷载引起的黏结应力集中于无预应力段黏结端部,因而减小了 CFRP端部的应力集中,提高了端部混凝土保护层的剥离荷载;梁 PS-LⅢ则在两端同时设置Ⅰ级和Ⅱ级梯度段各150 mm,该试件破坏模式转变为端部保护层混凝土和CFRP板条混合破坏,极限荷载提高至208 kN,极限挠度增加至37.74 mm,这表明梯度锚固预应力的设置更有效地减小了端部区域的黏结应力集中,使得与其它加固梁相比,梁 PS-LⅢ弯剪段裂缝间距最小,CFRP黏结端部开裂最晚,破坏时由于 CFRP板条回缩瞬间释放极大的拉应力,导致较大长度内混凝土保护层与胶层剥落,CFRP 板条部分裸露或断裂,如图5(d)所示.

2.2梯度段 CFRP应变分布

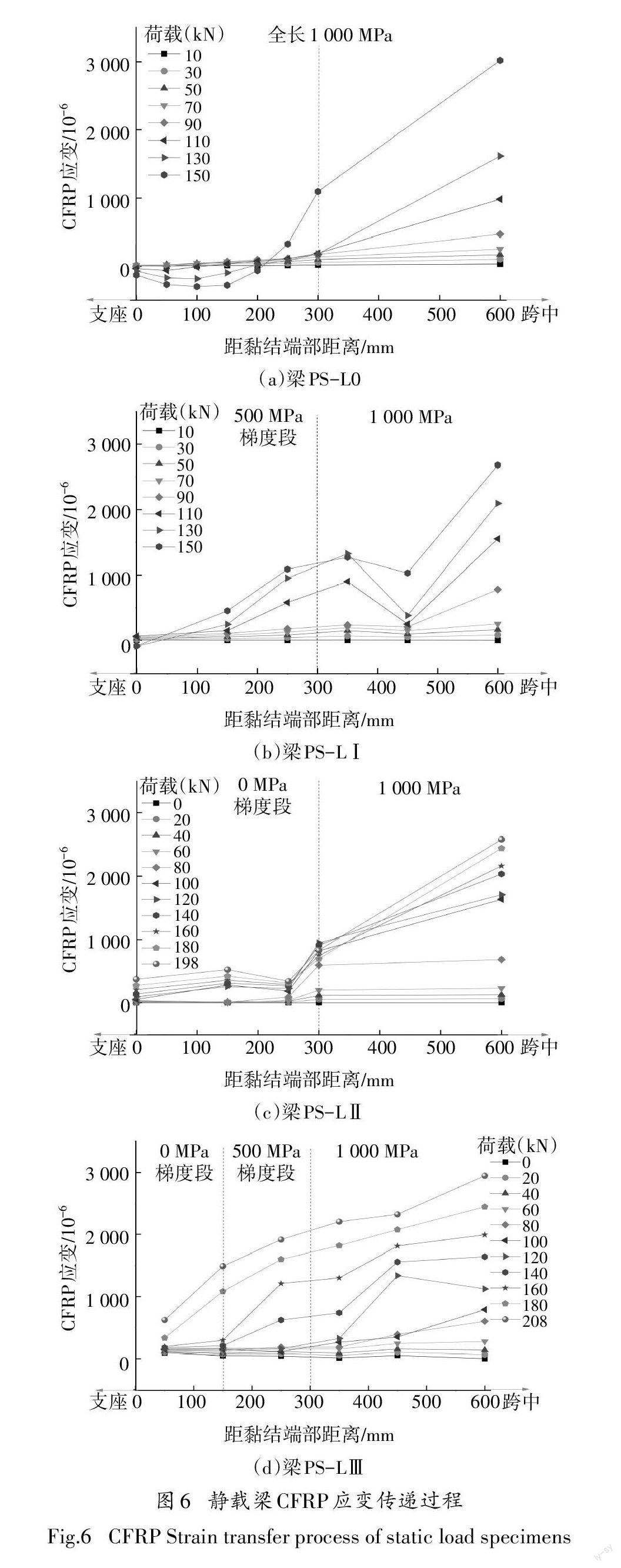

图6为荷载作用下 CFRP 应变沿黏结端部的分布曲线,由于部分应变片正好处在裂缝位置,其两侧受力方向不同,因此应变数值出现波动,如图6(b)中450 mm 和6(c)中250 mm位置.由图6(a)可看出,荷载超过90 kN后梁 PS-L0黏结端部 CFRP应变逐渐呈现负增长,至130 kN时端部200 mm 区域内 CFRP应变均为负值,这应是因为 CFRP 端部发生黏结剥离或混凝土保护层开裂,混凝土对预应力 CFRP 的锚固被削弱,端部 CFRP 发生回缩导致预应力损失;梁 PS-LI300在端部设置了 I 级梯度段(500 MPa)以减小应变差,可看到未出现如梁 PL-L0的 CFRP端部应变负增长区域,表明将端部 CFRP初始应力减小一半后,一定程度减小了 CFRP 端部位置的黏结应力集中,未出现因混凝土开裂和黏结界面剥离导致的明显 CFRP 预应力损失(图6(b));但梁发生保护层剥离破坏的极限荷载无明显提高,表明设置 I级梯度段未能显著改善 CFRP端部的应力集中.

梁 PS-LⅡ在端部设置了Ⅱ级梯度段(0 MPa),类似于用黏结剂设置了一段锚具,保护层剥离破坏对应的极限荷载较 PS-L0增加了28.57%,CFRP利用率提高7.13%,但端部区段 CFRP应变几乎为0(图6(c)),CFRP 端部开裂荷载与 PS-L0相近;梁 PS-LⅢ在端部将Ⅰ、Ⅱ级梯度段结合(图6(d)),极限荷载增加了35.06%,极限挠度增加了136.47%,跨中部 CFRP利用率提高了10.87%,应变沿 CFRP从跨中以稳定变化率向端部近似线性递减,CFRP端部开裂荷载较 PS-L0明显增大,极大地改善了端部区段的嵌贴 CFRP-混凝土体系的受力性能.

2.3界面黏结应力

CFRP 与胶层及槽底混凝土间的黏结应力过高是引起端部保护层剥离的主要因素,破坏过程中黏结应力的分布变化是研究剥离发展和发生的关键,针对这一破坏模式,在梯度段CFRP上密集粘贴应变片以监测不同位置 CFRP 的应变变化,并用式(1)计算与混凝土间的黏结应力:

式中:τk 为第 k 号和 k+1号应变片中间位置的黏结应力(k =1,2,…,n-1);εk 和εk +1分别为第 k 号与 k+1号应变片的应变值;ECF 和tCF分别为 CFRP 的弹性模量和厚度;lk为第 k 号和 k+1号应变片的间距.

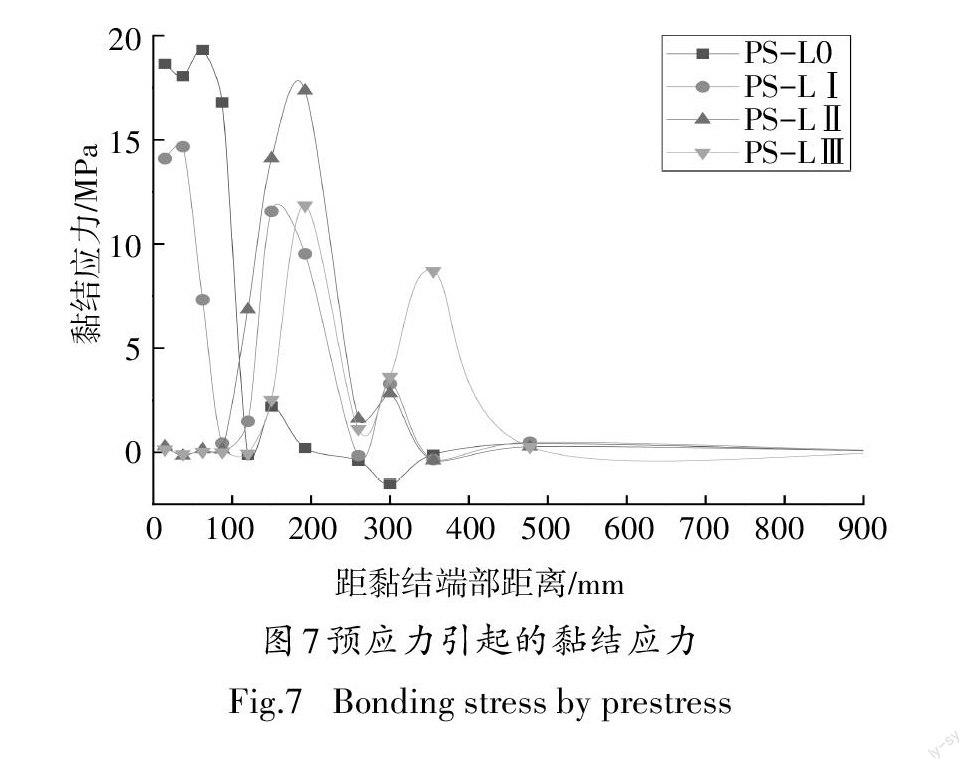

计算不同端部预应力锚固方式引起的黏结应力,根据实测预应力控制数据,得到预应力引起的 CFRP 与混凝土间的黏结应力分布曲线如图7所示.梁 PS-L0与 PS-LⅡ的预应力变化值均为1000 MPa,因此两者黏结应力相当,仅位置不同;梁 PS-LI 和 PS-LⅢ的预应力变化值均为500 MPa,但梁 PS-LI 的预应力变化更集中在 CFRP黏结端部,预应力传递长度较梁 PS-LⅢ短,因此黏结应力峰值更高.加载过程中,CFRP板条预应力随荷载和挠度的增加而逐渐抵消(消压),由于传递至 CFRP 端部的应力较小, CFRP 端部的黏结应力难以抵消.加载后期,一条条裂缝将加固梁受拉区保护层切割成一个个由 CFRP连接的混凝土齿,在未抵消的预应力和荷载引起的黏结应力共同作用下,CFRP端部成为发生保护层剥离破坏的薄弱界面.结合表3中破坏荷载可知,黏结应力峰值越大,位置越接近 CFRP 端部,越容易发生保护层剥离破坏.

计算不同荷载作用下的黏结应力,通过样条函数插值得到 CFRP 与混凝土间的黏结应力分布曲线. CFRP 与混凝土间黏结应力,主要由沿纵向梁截面抵抗弯矩变化形成的剪切黏结应力和混凝土回缩引起的开裂黏结应力组成[18].其中,弯剪段的剪切黏结应力恒为正,开裂黏结应力在裂缝两侧大小与分布近似相同,方向相反.

如图8所示,梁 PS-L0在150 kN时,距加载点600 mm位置弯剪裂缝处黏结应力迅速增大,端部过大的预应力使得槽底混凝土同 CFRP 一起被拉拽下来,梁迅速破坏,无明显破坏征兆.梁 PS-LⅢ加载至160 kN时其梯度段内(距黏结端部300 mm 位置)出现与受拉钢筋平行的水平裂缝,并逐步向支座方向发展,与图8(b)中应力峰值的发展趋势相同,当应力峰值传递至 CFRP黏结端部附近时,梁到达剥离临界状态.荷载作用下梯度锚固预应力梁的 CFRP 应变在端部区域变化规律大致相同,受力传递较为均匀,CFRP 与混凝土间的黏结应力自加载点逐渐往支座方向发展,当应力峰值达到黏结强度时,发生局部剥离,并使应力峰往支座方向传递,直至整体剥离发生,破坏征兆明显.

3加固梁疲劳性能试验

值得注意的是,抗弯试验中观察到的剥离行为与在黏结试验中观察到的剥离现象[19-22]有很大不同,因为梁的破坏主要与保护层的开裂和弯曲变形有关,不能简单看做沿 CFRP-胶层界面的拉拔破坏[23-25].黏结应力峰值4 MPa 时就已到达剥离临界状态,与黏结试验中最大黏结应力12 MPa 有明显差距,這是因为梁的挠度、裂缝发展等现象在黏结试验中都没有体现.由于裂缝的存在,CFRP 黏结应力分布由整个试验段分割成相邻两条裂缝之间的小段,黏结应力曲线也出现了应力峰.

3.1加固梁疲劳寿命及破坏模式

在静力试验研究基础上进行了6片梁的疲劳试验,各试件编号、参数设置及主要试验结果如表4所示.其中,通过梁 PF0.5-L0、PF0.6-L0与 PF0.5-LⅢ、 PF0.6-LⅢ的对比考察普通嵌贴预应力加固与梯度嵌贴预应力加固的疲劳性能差异;通过梁 PF0.6-LⅢ与梁 PF0.7-LⅢ研究梯度预应力加固梁疲劳寿命随上限荷载的变化规律;通过 PF0.6-LU对比 U 型箍与梯度锚固两种方式的抗疲劳性能.

疲劳上限荷载为50%的梁都在疲劳加载中未破坏,疲劳结束后再静力加载至破坏.静载试验中梁 PF0.5-L0在154 kN时发生端部槽底混凝土剥离破坏,如图9(a)所示.梁 PF0.5-LⅢ发生端部保护层混凝土剥离破坏,如图9(b)所示,破坏时 CFRP 回缩,导致被弯剪裂缝切分成块状的混凝土伴随着胶层和 CFRP 表层一起剥落,裸露出 CFRP 板条.加固梁极限荷载上升至200 kN,较 PF0.5-L0增大29.87%,极限挠度较之增长108.73%,混凝土保护层纵向剥离长度大幅增加.疲劳上限为60%的梁均在疲劳加载过程中发生破坏,但破坏模式因端部构造变化而发生明显转变:梁 PF0.6-L0在疲劳寿命约10万次时于 CFRP 黏结端部出现裂缝并迅速发展,继续疲劳约4万次后发生如图9(b)所示的端部保护层剥离破坏;端部设置了 U形箍的梁 PF0.6-LU疲劳寿命提高约1倍至25万次,且破坏模式由端部保护层剥离转变为跨中钢筋疲劳断裂,这表明采用合理措施对端部区段进行处置,能够避免 CFRP 黏结端部疲劳失效破坏.与端部设 U 型箍的加固试件类似,采用梯度锚固预应力的梁 PF0.6-L Ⅲ疲劳加载至50万次时在 CFRP 黏结端部出现弯剪裂缝,继续加载48万次后破坏,破坏模式同样由端部保护层剥离转变为跨中钢筋疲劳断裂而发生正截面强度破坏(图9(c)),表明疲劳加载条件下加固梁端部的梯度锚固段起到了与碳纤维布 U形箍相类的、较显著的锚固作用.当疲劳上限荷载增大到70%时,梯度锚固预应力梁 PF0.7-LⅢ的疲劳寿命为23万次,高于承受60%上限荷载的梁 PF0.6-L0,破坏模式同样为跨中纵向钢筋疲劳断裂,如图9(d)所示.上述试验结果表明设置梯度锚固段后,与静载试验结果类似,梯度锚固预应力梁在疲劳试验中展现了较好的疲劳性能,弯剪段裂缝间距减小、破坏挠度增加,疲劳寿命均大幅提升.最重要的是,黏结端部不再是嵌贴 CFRP加固梁的薄弱环节,设置梯度锚固段能够有效避免 CFRP黏结端部疲劳失效破坏.

梁 PF0.5-L0与 PF0.5-LⅢ为疲劳后静载,破坏模式与同参数的静载梁无明显差别.梁PF0.6-L0在疲劳加载过程中端部裂缝及水平裂缝分支发展迅速,对比同参数加固梁在静力和疲劳荷载下的 CFRP 应变曲线(图6(a)与图10(b))可知,疲劳循环放大了此处的应变差;相比静载时的破坏荷载(154 kN),加固梁在疲劳上限荷载90 kN时发生破坏,疲劳循环更容易使端部混凝土保护层发生剥离破坏.

3.2梯度段 CFRP应变分布

如前所述,图10为不同疲劳次数下各加固试件的荷载-端部 CFRP应变曲线,可看出普通预应力加固梁与梯度锚固预应力梁的端部 CFRP应变分布呈现明显不同的特征.由图10(a)可以看出,疲劳荷载作用下梁 PF0.5-L0端部的 CFRP应变沿黏结长度的分布与荷载分布较为一致,表明在该疲劳荷载作用下 CFRP 与混凝土黏结较完整.观察图10(b)可看到梁 PF0.6-L0在疲劳加载1万次以后,端部0~250 mm 区段应变较小且呈线性增长,端部250~350 mm 区段应变陡然增长,推测最靠近支座的裂缝应出现在此区段内,图9(b)证实了这一推断(裂缝出现在230 mm处),过大的应变差也是 PF0.6-L0发生保护层剥离破坏的重要原因.图10(c)显示梁 PF0.6-LU 端部约300 mm 区段内 CFRP应变较小,在300 mm 区段外显著增大,这可能是由于端部区段内混凝土梁体及 CFRP板条被碳纤维布 U形箍有效加固约束,混凝土未开裂且与 CFRP板条黏结完好,同时碳纤维布 U形箍也起到了增强作用.

观察图10(d)可看出,PF0.5-LⅢ在0万次时,其黏结端部 CFRP应变分布与弯矩分布大致相同,近似呈直线分布,但从1万次开始在150~300 mm 区段内的 CFRP 应变即显著高于300~400 mm 区段,这是由于在疲劳荷载作用下,300 mm 处(全预应力段与梯度预应力段分界,图9(a)左上圆圈处)梁体混凝土出现裂缝,开裂后混凝土对全预应力段 CFRP 的锚固被削弱,CFRP 向跨中回缩致使其测量应变(未包含初始应变)减小,因回缩被梯度锚固段约束,部分预应力迁移至梯度锚固段,造成梯度段 CFRP应变增大,因此梯度段 CFRP应变大于全预应力段.由图10(e)能看到,梁 PF0.6-LⅢ在0万次时150~300 mm 区段内的 CFRP 测量应变大于300~400 mm 区段,随着疲劳次数增加两区段 CFRP应变差值增大,表明可能第一次加载时全预应力段-梯度锚固段分界混凝土即已开裂(图9(c)圆圈处),并随着疲劳加载而不断发展.另外,梁 PF0.7-LⅢ在0和1万次时其位于150 mm 处的 CFRP应变即达到较高值,5万次和10万次时均为黏结端部600 mm 范围内的应变最大值,这表明该试件可能在150 mm 处(Ⅰ和Ⅱ梯度段分界位置,图9(d)圆圈处)也出现了混凝土开裂及Ⅰ梯度段的 CFRP 回缩,即使这样Ⅱ梯度段仍有效地锚固住了预应力 CFRP,加固梁最终发生受拉纵筋疲劳断裂破坏.

4结论

本文提出了在 CFRP 黏结端部设置梯度锚固预应力的构造措施,以减小黏结端部的应力集中且抑制混凝土保护层的剥落破坏,并通过静载与疲劳性能试验,研究了端部设梯度预应力段的表层嵌贴预应力CFRP加固梁的受力性能,通过对加固梁受力行为、破坏模式、与应变分布的分析,得到以下结论:

1)本文静载试验中设置梯度锚固预应力段后,加固梁承载能力最大提升35.06%,极限挠度最大提升136.47%,CFRP 利用率最大提升10.87%.试验结果表明在 CFRP 黏结端部设置梯度锚固预应力能减小端部混凝土应力集中,使端部 CFRP与混凝土间应力传递更均匀,因而提高加固梁抵抗混凝土保护层剥离破坏的能力;端部设置两级梯度锚固预应力的加固梁,具有更好的受力性能,技术具有可行性.

2)疲劳试验结果表明,两级梯度锚固预应力后加固梁的破坏模式由端部保护层剥离转变为跨中纵向钢筋拉断,表明梯度锚固预应力有效减小了端部混凝土的应力集中,因而 CFRP黏结端部不再是加固梁的薄弱环节.

3)本文试验中,在60%、70%上限的疲劳荷载作用下,梯度段与全预应力段分界甚至两梯度段分界都发生了混凝土开裂以及 CFRP 回缩现象,但梯度段仍有效实现了对预应力CFRP 的錨固.

参考文献

[1] 叶列平,冯鹏.FRP 在工程结构中的应用与发展[J].土木工程学报,2006,39(3):24-36.

YE L P,FENG P. Application and development of FRP in engi? neering structures [J].China Civil Engineering Journal,2006,39(3):24-36.(In Chinese)

[2] 滕锦光.新材料组合结构[J].土木工程学报,2018,51(12):1-11.

TENG J G. New-material hybrid structures [J]. China Civil Engi? neering Journal,2018,51(12):1-11.(In Chinese)

[3] TRIANTAFILLOU T C,DESKOVIC N. Innovative prestressingwith FRP sheets:mechanics of short-term behavior[J]. Journal of Engineering Mechanics,1991,117(7):1652-1672.

[4] 叶列平,庄江波,曾攀,等.预应力碳纤维布加固钢筋混凝土 T形梁的试验研究[J].工业建筑,2005,35(8):7-12.

YE L P,ZHUANG J B,ZENG P,et al. Experimental study on re? inforced concrete T-beams strengthened with prestressed cfrp sheets[J]. Industrial Construction,2005,35(8):7-12.(In Chi? nese)

[5] ASPLUD S O. Strengthening bridge slabs with grouted reinforcement [J]. Journal of the American Concrete Institute ,1949,20(6):397-406.

[6] TENG J G,LORENZIS L D,WANG B,et al. Debonding failuresof RC beams strengthened with near surface mounted CFRP strips [J]. Journal of Composites for Construction ,2006, 10(2):92-105.

[7] LORENZIS L D,TENG J G. Near-surface mounted FRP reinforcement :An emerging technique for strengthening structures [J]. Composites Part B:Engineering,2007,38(2):119-143.

[8] BADAWI M ,SOUDKI K. Flexural strengthening of RC beamswith prestressed NSM CFRP rods——Experimental and analytical investigation [J]. Construction and Building Materials,2009,23(10):3292-3300.

[9] PENG H,ZHANG J R,CAI C S,et al. An experimental study onreinforced concrete beams strengthened with prestressed near sur? face mounted CFRP strips[J]. Engineering Structures,2014,79:222-233.

[10] SMITH S T,TENG J G. FRP-strengthened RC beams I:review ofdebonding strength models[J]. Engineering Structures,2002,24(4):385-396.

[11] SMITH S T,TENG J G. FRP-strengthened RC beams II:assessment of debonding strength models [J]. Engineering Structures,2002,24(4):397-417.

[12] REZAZADEH M,BARROS J,COSTA I. Analytical approach forthe flexural analysis of RC beams strengthened with prestressed CFRP[J]. Composites Part B:Engineering,2015,73:16-34.

[13] ZHANG S S,TENG J G. Finite element analysis of end coverseparation in RC beams strengthened in flexure with FRP[J].En? gineering Structures,2014,75:550-560.

[14] YAO J,TENG J G. Plate end debonding in FRP-plated RCbeams—I:Experiments [J]. Engineering Structures,2007,29(10):2457-2471.

[15] MOTAVALLI M ,CZADERSKI C ,PFYL-LANG K . PrestressedCFRP for strengthening of reinforced concrete structures — Re? cent developments at empa Switzerland[J]. Journal of Composites for Construction,2011,15(2):194-205.

[16] ARAM M R,CZADERSKI C ,MOTAVALLI M . Effects of gradually anchored prestressed CFRP strips bonded on prestressed con ? crete beams[J]. Journal of Composites for Construction,2008,12(1):25-34.

[17]张明武,余建星,王有志,等. FRP 补强加固 RC梁粘结破坏机理研究[J].建筑结构学报,2003,24(6):92-97.

ZHANG M W,YU J X,WANG Y Z,et al. Mechanism research of debonding failure of strengthening RC beam with externally- bonded FRP[J]. Journal of Building Structures,2003,24(6):92-97.(In Chinese)

[18]王晓刚,周新刚,李森.存在薄弱界面的碳纤维布复合材料加固钢筋混凝土梁剥离试验研究[J].建筑结构学报,2013,34(12):133-141.

WANG X G,ZHOU X G,LI S. Experimental study on debonding behavior of CFRP reinforced RC beams with weak interfaces[J]. Journal of Building Structures,2013,34(12):133-141.(In Chi? nese)

[19] ZHANG S S,TENG J G,YU T. Bond-slip model for CFRP stripsnear-surface mounted to concrete [J]. Engineering Structures,2013,56(3):945-953.

[20]彭暉,丑佳璇,孙溢,等.表层嵌贴 CFRP-混凝土结构的黏结性能研究[J].中国公路学报,2019,32(12):156-166.

PENG H,CHOU J X,SUN Y,et al. Bond behavior of Near- surface-mounted CFRP to concrete structure[J]. China Journal of Highway and Transport,2019,32(12):156-166.(In Chinese)

[21]彭晖,刘洋,付俊俊,等.冻融循环作用下表层嵌贴 CFRP-混凝土界面黏结性能试验研究[J].湖南大学学报(自然科学版),2017,44(5):63-72.

PENG H,LIU Y,FU J J,et al. Experimental study of bond be? tween near-surface mounted CFRP strips and concrete under freeze-thawing cycles[J]. Journal of Hunan University (Natural Sciences),2017,44(5):63-72.(In Chinese)

[22] 尚守平,李知兵,彭暉.碳纤维板-混凝土界面黏结性能的试验研究与有限元分析[J].湖南大学学报(自然科学版),2014,41(6):43-51.

SHANG S P,LI Z B,PENG H. Experimental research and finite element analysis of the interfacial bonding behavior of CFRP- concrete interface[J]. Journal of Hunan University (Natural Sci? ences),2014,41(6):43-51.(In Chinese)

[23] LORENZIS L D,NANNI A. Bond between near-surface mountedfiber-reinforced polymer rods and concrete in structural strength ? ening [J]. ACI Struct J,2002,99(2):123-132.

[24] BARROS J A O,FORTES A S. Flexural strengthening of concretebeams with CFRP laminates bonded into slits [J]. Cement and Concrete Composites,2005,27(4):471-480.

[25] SU M,ZHONG Q Y,PENG H,et al. Selected machine learning approaches for predicting the interfacial bond strength between FRPs and concrete [J]. Construction and Building Materials ,2021,270:121456.