基于多尺寸优化的顺应针正向设计技术研究

2022-05-30匡秀娟

匡秀娟 朱 宁

(上海航天科工电器研究院有限公司,上海 200331)

1 概述

作为连接系统各部分的纽带,电连接器的可靠性直接影响到整个系统能否正常工作,因此连接器的可靠性设计与仿真是一个很值得研究的课题。

顺应针是一种主要应用于印制板和连接器之间连接的接触件,其使用一般是一次性的,即压入后就不再拔出,其主要指标为最大插入力和最小保持力。指标范围内的最优尺寸组合对顺应针的应用至关重要,为更好设计顺应针,对顺应针整体设计分析思路按照建立顺应针插拔力模型→应用ANSYS 分析插拔力→应用ANANWYS DX 模块分析输入输出响应曲线→结合灵敏度分析和DX 最优组合得出最优参数中心值→基于蒙特卡罗法的6 西格玛分析得出合理的公差范围→试验验证→参数固化。

2 顺应针插拔模型

以某0.41mm 孔径印制板对应的顺应针保持力指标大于3.6N 作为本文分析的示例。

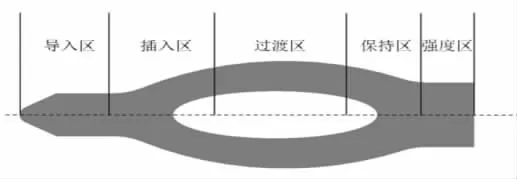

常用的高速连接器顺应针体如图1,主要分为5 个部分:头部为导引区,将针体导入印制板孔;第二段为插入区,产生插入力并逐步增大;第三段为过渡区,此区域包含顺应针最大宽度部分,产生最大插入力;第四段为保持区,此段与保持力大小关系最大;最后一段为强度区,此区需要一定的宽度和厚度,以防止斜插时跪针。

图1 顺应针结构图

顺应针为上下两个对称的简支梁结构,其插入力和正压力以及插入角有关,保持力主要和正压力相关。插入过程中,PCB 和覆铜层产生了较大变形并有部分塑性变形,而顺应针变形较小,覆铜层对顺应针的正压力以及摩擦力的合力形成了插入力,之后顺应针也产生了一定塑性变形,PCB 和覆铜层则被撑开,口部呈喇叭状。在拔出时,初始一段行程中顺应针和覆铜层仍有一定过盈,过盈产生的正压力形成了摩擦力从而导致了保持力,因为覆铜层是喇叭状,覆铜层和顺应针的过盈在拔出过程中越来越小最终变成0,因此保持力呈现出一开始最大并保持一段行程,之后逐渐减小为0 的曲线形态。

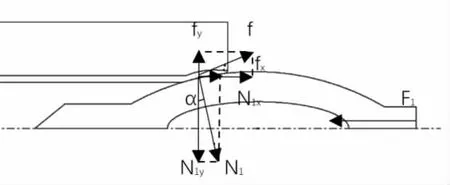

虽然正压力无法用解析公式表示,但依然可以求取插入力和保持力与正压力的关系。最大插入力时顺应针的受力如图2,图中为1/2 模型。

图2 顺应针最大插入力时受力图

F1为插入力,N1为插入时印制板孔对顺应针的正压力,f 为正压力产生的摩擦力,α 为顺应针与孔的接触面和水平面的夹角即插入角,μ 为摩擦系数,镀锡顺应针和镀金印制板间的摩擦系数约为0.27。

当ctanα>μ 即α<74.9°时F'>0,所以插入角小于74.9°时插入力随插入角的增大而增大,而一般顺应针的插入角均小于45°。当摩擦系数增大时,临界α 会减小,如μ=1 时,α=45°。

拔出时,正压力为垂直方向,保持力约等于摩擦力,因此可以得到保持力和正压力的关系如公式(3),F2为保持力,N2为拔出时印制板孔对顺应针的正压力。

3 仿真分析

3.1 参数设置

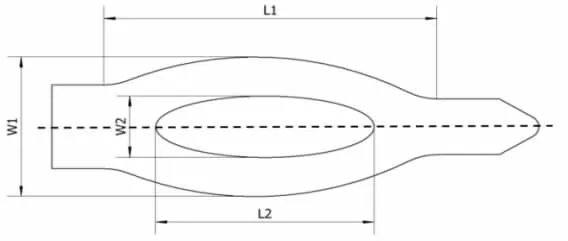

印制板的覆铜层厚度为0.3mm,覆铜内孔直径为0.41mm±0.05mm,因为镀层很薄,在几何建模时可以不予考虑,镀层对模型的影响表现为摩擦系数,顺应针镀锡、铜层镀金,摩擦系数根据试验测定为0.27。仿真插入力时印制板孔为最大值0.46mm,仿真保持力时印制板孔为最小孔0.36mm。主要考虑顺应针内各尺寸对插拔力的影响,如图3 选择顺应针的四个重要尺寸进行影响分析,四个尺寸原始设计值分别为外宽W1=0.5mm、外长L1=1mm、内宽W2=0.22mm、内长L2=0.63mm。

图3 顺应针四个变量尺寸

各零件材料参数按所使用材料进行选择,顺应针材料为C5210 铜材, 其弹性模量为110GPa,屈服强度为570MPa,泊松比为0.34;覆铜层材料为T2 铜材,其弹性模量为110GPa,屈服强度为570MPa,泊松比为0.34;PCB 板的材料为FR-4,属性复合材料,为简化分析,将其近似为弹塑性材料,其弹性模量为10GPa,屈服强度为50MPa,泊松比为0.38;材料参数根据实测得出。

PCB 的外半径取两孔孔间距的一半。边界条件设定:固定PCB 外侧表面;给顺应针底面加轴向位移载荷,插入时为Y 轴负向,因此插入力为负,保持力为正。

3.2 仿真结果与优化

3.2.1 响应面分析与最优组合选取

应用ANSYS Workbench 的DX 优化模块中响应面来分析四个输入尺寸参数和插入力、拔出力的关系,四个尺寸均按原始设计值为中心,并向正负浮动20%,即L1取 值 [0.8-1.2]mm,W1取 值 [0.4-0.6]mm,L2取 值[0.5,0.76]mm,W2取值[0.18,0.26]mm。插入力时取最小孔进行计算,保持力时取最大孔进行计算,插入力和保持力各取200 个参数组合进行分析。

得到四个输入量和最大插入力的关系,外长L1和插入力的非线性关系最强,当L1小于1.1mm 时和插入力基本为线性关系,L1超过1.1mm 时插入力的斜率增大,为保证插入力的稳定性,L1取值应选取在[0.8,1.1]mm 段。W1、L2和插入力有少量的非线性,W2和插入力则基本为线性关系。

四个输入量和最大保持力的关系中,外宽W1 在0.4mm 到0.46mm 段因为顺应针和最大尺寸印制板孔之间无干涉量而没有保持力,这段在分析时不予考虑。外宽W1和保持力有较大非线性关系,W1小于0.5mm 时保持力斜率较大,当W1大于0.5mm 时和保持力斜率变小,为保证保持力的稳定性,W1的取值应选取在[0.5,0.6]mm段,L1、L2、W2和保持力基本为线性关系。

该顺应针和印制板孔的插入力指标为≤24N,保持力指标为≥3.6N,根据仿真和实测结果可以看出插入力约为保持力的2.7 倍,因此全转换为保持力可以得到保持力取值范围是[3.6,8.4]N,其中心值为6N,对应的插入力中心值约为16N。仿真分析应用的是1/4 模型且插入力为负,保持力为正,因此仿真中插入力的目标值为-4N,保持力的目标值为1.5N。

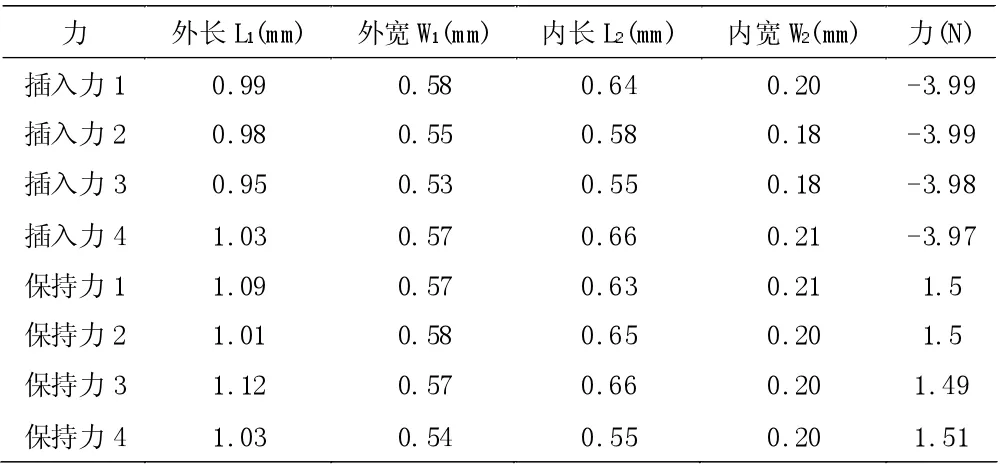

分别对顺应针和最小孔的插入力、顺应针和最大孔的保持力应用Workbench 的DX 模块进行优化分析,插入力优化条件为目标值=-4N 且≥-6N,保持力优化条件为目标值=1.5N 且≥0.9N,应用多目标遗传优化算法MOGA 求取插入力、保持力对应的前4 个最佳输入参数组合如表1。

表1 参数优化结果

查看四个输入变量相对于插入力、保持力的灵敏度如表2,有正有负是因为力的方向有正向和负向。可以看出外宽W1相对于插入力和保持力灵敏度均最大,外长、内长次之,内宽最小,因此取最优组合时优先考虑W1的影响。W1接近0.6mm 时保持力斜率最小,结合表2 可以选取插入力1 和保持力2 组合为最优,综合这两个参数组合可得四个参数取值分别为L1=1.0mm,W1=0.58mm,L2=0.65mm,W2=0.20mm。

表2 灵敏度表

3.2.2 统计特性分析

四个尺寸组合的原始设计值和公差分别为L1=1.0±0.05mm,W1=0.5±0.05mm,L2=0.63±0.05mm,W2=0.22±0.03mm,综合考虑制造成本以及W1灵敏度的影响,将优化后的W1公差适当减小,其余尺寸公差不变,则优化后的设计值和公差为L1=1.0±0.05mm,W1=0.58±0.03mm,L2=0.65±0.05mm,W2=0.20±0.03mm。

蒙特卡罗法是一种以概率统计为基础的数值计算方法,将所求解的问题同一定的概率模型联系起来,用计算机实现统计模拟或抽样,以获得问题的近似解,因为其取点是完全随机的,可能会出现取点不够合理的情况。超拉丁立方抽样采用分层抽样,可以在研究空间内较均匀的提取样本点,基于超拉丁立方抽样的蒙特卡罗法具有记忆功能,能更有效的逼近所分析的模型,且可以有效减少抽样次数,缩短计算时间。超拉丁立方抽样步骤为:

(1)确定样本数M。

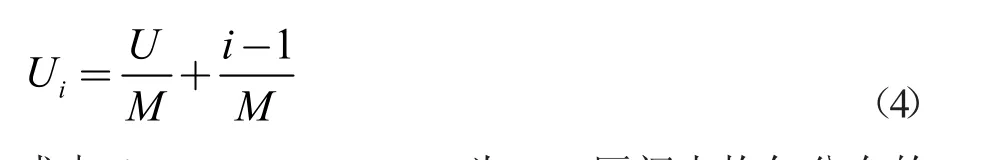

(2)把输入变量分成M个等概率的子区间,在每个子区间上进行一次独立的等概率抽样,各子区间上的抽样值应满足:

式中:i = 1,2,3,…,n;U 为[0,1]区间上均匀分布的随机数;Ui为第i 个子区间上的随机数。

(3)利用反函数法将各区间上产生的随机数转化为各随机变量的抽样值。

(4)将所得到的各随机变量抽样值进行随机组合[9]。

应用基于超拉丁立方抽样的蒙特卡罗法对优化前后的尺寸参数组合进行6 西格玛分析,对优化前后分别取10000 个样本,得出优化前后的插拔力响应特性如表3,合格率达到99.99%以上,近似为100%。优化前保持力合格率很低,优化后合格率均达到了100%,且标准差降低了20%以上。

表3 插拔力响应特性表

4 样品测试

按照改善前后的尺寸组合各准备2000 只顺应针样品,并按照相同的试验程序各取极小孔印制板测插入力,极大孔印制板测保持力。

插入力指标为≤24N,保持力指标为≥3.6N,通过试验测试对比,改善前后插入力均合格,但改善后的插拔力分布更加紧凑,标准差比优化前降低了20%多,和仿真分析结果吻合;改善前保持力合格率仅为29.6%,改善后保持力均合格,保持力分布状态主要是受到W1 尺寸和保持力非线性关系的影响。

5 结论

5.1 顺应针插入力随摩擦系数、正压力增大而增大,当插入角α<74.9°时插入力随插入角增大而增大(摩擦系数μ=0.27)。保持力随摩擦系数、正压力增大而增大。

5.2 按照顺应针和最大孔分析保持力,和最小孔分析插入力的原则对顺应针的四个重要尺寸参数进行了优化仿真,结合响应曲线、灵敏度表和最优组合仿真结果最终选取了L1=1.0mm,W1=0.58mm,L2=0.65mm,W2=0.20mm 作为最优参数组合。

5.3 在考虑尺寸公差带的前提下对优化前后尺寸组合的插拔力进行了统计特性分析和试验测试,分析结果和实测结果一致,且将优化前的保持力合格率从29.6%提高到了100%,优化后的插拔力标准差也比优化前降低了20%多,插拔力合格率和质量一致性得到了很大提高。

6 结论

本文通过ANSYS 的DX 模块对顺应针和最大孔的插入力、顺应针和最小孔的保持力进行了仿真分析,得出力学指标范围内的最优尺寸组合,然后基于蒙特卡罗法分析了各尺寸在优化前后一定公差范围内波动时的插入力和保持力波动,得出了优化后的尺寸不仅力学指标更加合理,而且力学指标对于尺寸波动的鲁棒性也更强,有效提高了接触件参数的质量一致性,对类似产品结构设计提供参考依据。