航空发动机晶体测温技术应用研究

2022-05-30欧阳永杰王龙南张一飞

周 峰 欧阳永杰 王龙南 童 剑 张一飞

(1、中国航发湖南动力机械研究所,湖南 株洲 412002 2、重庆大学光电工程学院,重庆 400044 3、北京飞机维修工程有限公司,北京 100621)

1 概述

航空发动机的研制是一项涉及空气动力学、工程热物理、传热传质、机械、强度、传动、密封、电子、自动控制等多学科的复杂综合性系统工程,必须依托先进的测试方法,进行大量的试验来验证性能及可靠性。在发动机研制过程中,涡轮叶片、燃烧室机匣、涡流器等高温构件烧蚀甚至断裂等故障的发生,滑油系统故障、轴承异常磨损、封严装置碰磨等现象也时常出现,这些故障通常会导致构件、盘腔温度异常升高,甚至损坏构件表面;很多发动机转速高、尺寸小、结构复杂,对于转子构件、复杂结构的热端部件表面温度测试(如狭小腔体的温度测试),很难获取温度数据,这使得高温测量成为发动机测试中难度较大、最迫切需要解决的关键技术之一,也使得各个研究机构不断创新和改进温度测试技术的方法和手段。

晶体测温技术是一种近年来在航空发动机测试领域兴起的以辐照缺陷的热稳定性为基础建立起来的温度测试技术,最早由苏联库尔恰托夫研究所发明,当时晶体材质选用的是金刚石,测温范围为(100~1000)℃,精度为±10%,二十世纪后俄罗斯、美国将这种技术发扬光大,推出第二代辐照晶体,采用碳化硅代替金刚石,测温范围扩展为(150~1400)℃,精度也大幅度提升。目前,晶体测温技术已成为国外航空领域重要的测温手段,利用该技术进行测温的国家已从原来的俄罗斯和美国,逐渐发展到乌克兰、德国、日本和瑞士等国家,他们都有一批专业的技术人员从事测温晶体的制造、标定、应用研究工作,发展至今已经形成了完善的研发及应用体系,其中SIEMENS 公司在SGT-800 燃气轮机上布设1975个晶体测点成功测量发动机热区温度更是成为行业应用典范。

国内的晶体测温技术研究起步较晚,2009 年国内天津大学学者报告首次出现相关技术介绍,2013 年王鹏飞等人首次利用衍射峰半高宽的退火回复规律开发出国内的辐照碳化硅晶体,可实现(500~1400)℃范围内的最高温度测量[1]。随后国内晶体测温技术发展迅速,中国航发动力所等发动机研究单位积极开展该技术的应用探索,在发动机试验中积累了大量试验数据和应用经验,初步形成研发和应用体系,目前正在完善行业标准和规范[2]。

2 晶体测温技术简介

2.1 测温原理

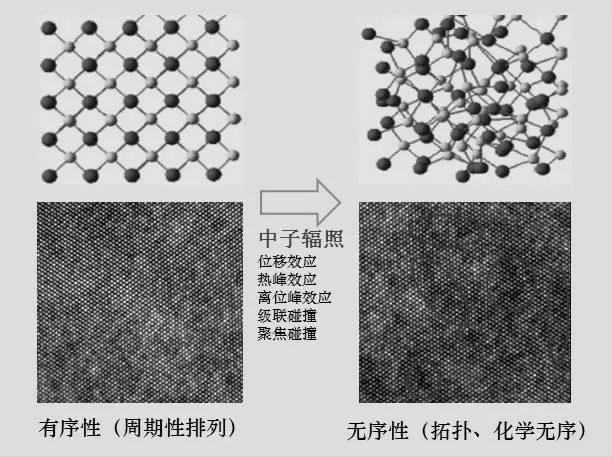

晶体测温是一种用中子辐照过的晶体为信息载体,通过建立起物性(一般用辐照晶体的晶格常数表征)与经历最高温度之间的函数关系,从而实现最高温度测量的技术。该技术基于辐照晶体自身“温度记忆效应”,本质是利用晶体缺陷的热稳定性,在核反应堆中对晶体进行中子辐照,引入具有特定热稳定性的各种缺陷,在中子辐照过程中,离位峰效应导致晶体局部区域产生大量缺陷,例如:间隙原子、空位、间隙原子团、空位团、空洞、位错、层错等,破坏晶体原子周期性排列的特点。随着辐照注量的增大,离位峰发生的次数逐渐增加,非晶态区域的浓度也在不断增大。当辐照注量增大到非晶化阀值时,非晶态区域便可以叠加到一起,导致整个晶体发生晶态- 非晶态转变,即辐照导致晶体晶格从有序性变为无序性,如图1 所示[3]。

图1 晶体经中子辐照后的晶格变化示意图

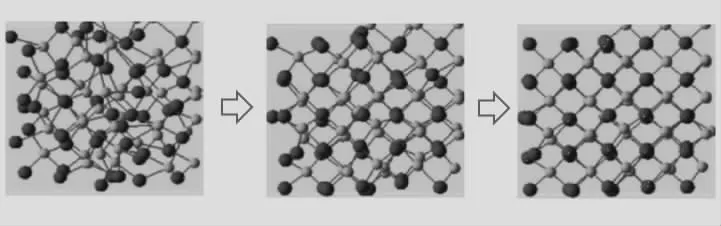

辐照后的晶体随着自身经历的温度升高,因辐照导致的结构变化会渐渐恢复,晶体经历的最高温度越高,晶体结构的残余缺陷浓度就越低,当温度升到晶体测温上限,晶体将恢复到未辐照时的水平,变化示意图如图2所示。

图2 辐照后晶体经历高温后的晶格变化示意图

综上所述,晶体所经历的最高温度和残余缺陷浓度具有一一对应的函数关系,通过标定试验将二者的函数关系建立起来,拟合标定曲线,利用晶体测温时,获取晶体经历高温后的残余缺陷浓度,反查标定曲线就能确定其所经历的最高温度,晶体就是通过这样的方式进行温度测量的。

2.2 辐照晶体温度传感器

目前航空发动机测试使用的均为碳化硅辐照晶体温度传感器,属于第二代产品,制作工序较为复杂。首先选取结晶质量、表面粗糙度、位错密度、微管密度和晶体弯曲度等各项指标满足要求的碳化硅晶体,切割成大小合适的晶片,进行退火处理,消除内部固有缺陷;随后将晶片放入核反应堆进行中子辐照,辐照过程要求中子总注量达到1020n/cm2,使其内部产生缺陷,随着辐照注量的增大,非晶态区域的浓度也在不断增大,当辐照注量增大到非晶化阀值时,就会发生晶态- 非晶态转变;中子辐照完成后,使用特殊工艺将晶片切割成一个个微小尺寸的晶体,晶片切割的过程会使得部分小晶体发生崩边、断角的情况,筛选出完好的晶体,一部分用于标定试验,一部分作为辐照晶体温度传感器[4]。

当前市场上国外的辐照晶体温度传感器尺寸规格一般为0.2×0.2×0.38mm3,测温范围为(150~1400)℃,理想状态时测温精度可达±3.3℃,实际应用中可达±5℃;国产的辐照晶体温度传感器尺寸规格一般为0.2×0.2×0.2mm3或0.3×0.3×0.3mm3,测温范围为(500~1400)℃,测温精度可达±10℃。

2.3 技术特点

晶体测温技术和其它表面温度测试技术相比,仅需将辐照晶体传感器安装到待测点即可实施测温,且尺寸较小,几乎不占用空间,无需引线连接,无需考虑测温环境是否狭窄、待测部位外形是否规则,对转子部件及复杂部件的拐角、凸起、凹陷等部位均可实施测温,还可以多点测量获得部件在最大状态下的温场分布。

表1 晶体测温与常规测温方法的对比

3 晶体测温流程

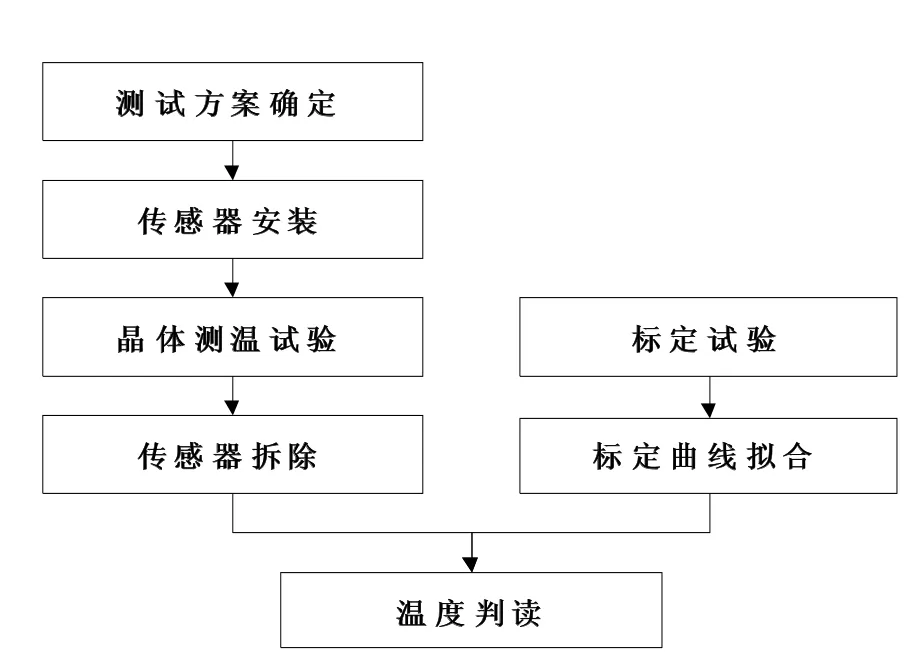

使用辐照晶体温度传感器进行测温时,需要先选取部分同批次的传感器进行标定试验,拟合标定曲线,作为后期温度判读的标准和依据;试验前,先根据试验技术要求评估试验件待测测点位置是否能够开槽布设辐照晶体温度传感器,经过安全性分析后确定具体测试方案;根据测试方案使用电火花在试验件测点位置上开槽,安装好传感器,用高温胶封装好;根据试验大纲进行晶体测温试验,试验中必须保证最高温度时间要求;试验结束后通过特殊的工序将传感器拆除,最后依照标定曲线进行温度判读。整个测温流程如图3 所示。

图3 晶体测温流程示意图

4 传感器的安装与拆除

由于辐照晶体传感器自身的特殊性,它的安装与拆除便成为晶体测温过程中一个非常重要的环节,直接关系到传感器的成活率和试验的成功率,需要工程经验丰富的技术人员,配备专用的精细工具,严格按照规定操作流程操作实施。

传感器安装前,需采用电火花工艺在试验件具体测点位置表面开圆槽,完成后清洗圆槽并擦拭干净于自然条件下风干。安装时,将试验件置于高倍显微镜下,镜头对准测点位置,调节粗准焦螺旋和灯光,在显微镜下观察找到测点位置圆槽,使用专用镊子等工具将辐照晶体温度传感器装至测点位置的圆槽中,如图4 所示。随后调制好高温胶,填充圆槽的剩余空间,尽量一次性填充并抹平到位,避免重复操作,待高温温胶完全凝固后,将试验件装配后再开展试验。

图4 晶体安装示意图

晶体测温试验结束后,发动机分解,取下装有辐照晶体传感器的试验件,置于水中,水的深度必须浸没测点位置,浸泡时间为24~48 小时,高温胶遇水失去活性丧失固化能力,浸泡后将试验件取出擦拭干净,再次置于高倍显微镜下,调节粗准焦螺旋和灯光,在显微镜下观察找到测点位置圆槽,用专用工具刮落圆槽内的高温胶直至晶体完全露出,使用专用镊子将辐照晶体温度传感器取出并存放到专用盒子内,做好标记[5]。

5 晶体的标定与判读

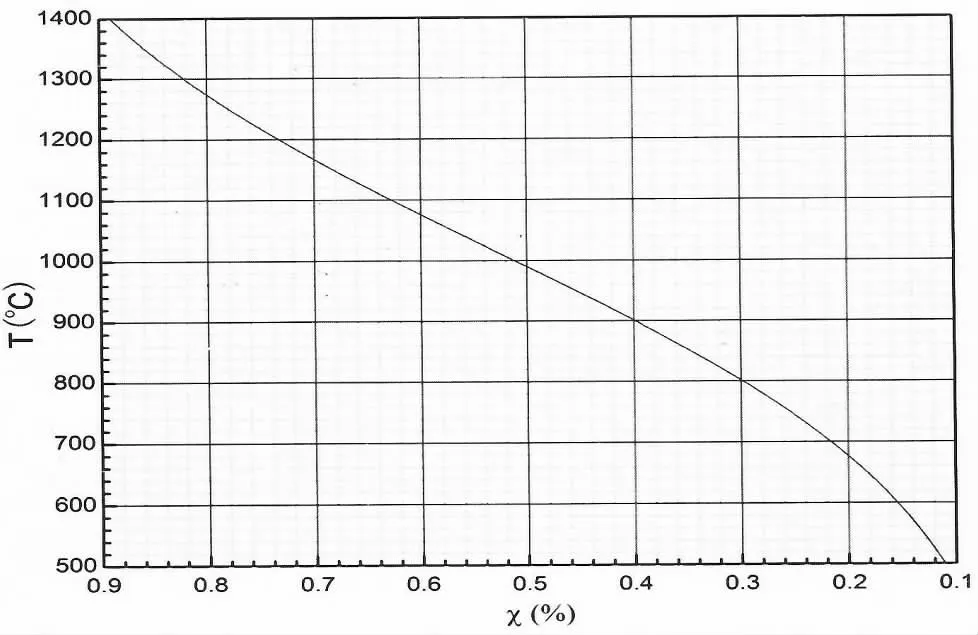

晶体的标定是温度判读的依据,是整个晶体测温过程中最关键的环节,直接关系到测温的准确性。标定过程即是对晶体进行一系列热处理的过程,选用和发动机测温试验同一批但不用于试验的晶体,进行高温退火处理,温度区间(450~1450)℃,温度间隔20℃,进行退火保温,时间统一选择5 分钟,不同的晶体经历了不同的温度退火,辐照缺陷回复也各不相同,退火温度越高残余辐照缺陷浓度越低,晶体原子排列的有序度越高,晶格越接近未辐照晶体的水平;退火完成后使用X 射线衍射仪测量各不同温度下的晶体辐照缺陷回复率,每一个温度对应一组回复率数据,依据这些数据,拟合成标定曲线,如图5 所示[4]。

图5 标定曲线示意图

晶体的判读与标定密切相关,测温试验结束后,从试验件中取出辐照晶体温度传感器,使用X 射线衍射仪获取其晶体辐照缺陷回复率,反查拟合标定曲线,找到对应的点,其纵坐标对应的温度值即为该辐照晶体温度传感器经历的最高温度。

6 应用实例

在某型发动机整机试验中,采用辐照晶体传感器测试燃烧室火焰筒、涡轮转子叶片的表面温度,了解其高温点分布情况。燃烧室火焰筒测15 个测点,用热电偶测温方法进行对比,晶体测点与热电偶测点尽可能接近,涡轮转子叶片测9 个点,用示温漆测温方法进行对比,晶体测点在示温漆测量区域内。试验根据图3 流程进行,传感器安装完毕后,发动机按照试验大纲进行试验,在最大状态停留5 分钟(和晶体标定时间一致),试验完成后将辐照晶体传感器拆除依照标定曲线进行温度判读。

根据判读结果,燃烧室火焰筒晶体壁温测点温度值与热电偶测点最大状态温度值接近,最大相差8℃,最小相差3℃,涡轮转子叶片晶体壁温测点温度值包含在示温漆温度判读区间内。通过试验可以看出,晶体测温技术在特殊区域应用优势明显、可操作性强、测温精度较高,在发动机温度测试领域有很好的应用前景。

7 注意事项

晶体测温技术是工程性比较强的技术,在工程应用会出现很多实际问题,需要去注意:(1)试验过程中发现,使用电火花在试验件上测点位置开圆槽时,圆槽底部会有毛刺,有可能会对辐照晶体温度传感器造成损坏,所以必须保证圆槽底部平整。(2)试验过程中必须保证在最大状态持续停留时间与标定曲线时间一致,一般为5 分钟,若不一致,将无法保证测温精度。(3)试验过程中和试验结束试验件分解时,辐照晶体温度传感器测点位置不能浸泡水。(4)辐照晶体温度传感器拆除时,将试验件浸泡在水中,测点位置圆槽开口需朝上,否则可能造成传感器丢失。

8 发展与展望

最近几年微型晶体测温技术的发展有很大的突破,但是航空发动机对测试技术的要求越来越高,还需要从下面几个方面来进行研究:(1)适应新一代发动机测试需求,拓宽测温范围,提高测温精度。(2)与示温漆测温、红外测温等其他测温方法搭配使用,相互验证。(3)制定行业标准和规范,为晶体测温技术的工程推广应用提供技术指导。(4)探索在陶瓷基等新一代非金属高温复合材料上实施晶体测温的技术途径。