变形隔水导管开窗再利用技术

2022-05-30陈鹏飞李文良夏环宇倪益民

陈鹏飞 李文良 夏环宇 倪益民

(中海油能源发展有限公司工程技术分公司,天津 300452)

浅水区域内海上油气田的开发,主要在平台的槽口区布置丛式井来实现,槽口间间距较小(通常间距在2m左右)。另外,为节省工期,浅水油气井隔水导管常采用锤入法下入,易导致隔水导管变形。隔水导管形变不严重时,可采用磨铣工具或者牙轮钻头处理形变部位;而当隔水导管形变严重或井间碰撞风险较大时,则需考虑隔水导管开窗方案。管柱开窗技术[1-8]作为油田后期低成本挖掘油藏潜力的有效方式,在各油田已得到充分利用。相较于常规套管,隔水导管具有壁厚(通常为25.4mm)、尺寸较大,且管外无水泥封固、地层疏松等特征,上述因素导致对其进行开窗作业时,将面临作业效率低、套管下入困难、成功率低等问题。为解决隔水导管开窗过程中遇到的难点,文中从隔水导管处理方案优选、现场施工效果后评估两方面提炼隔水导管开窗的实施要点,为后期类似隔水导管开窗作业提供借鉴。

1 隔水导管开窗背景

1.1 隔水导管变形概况

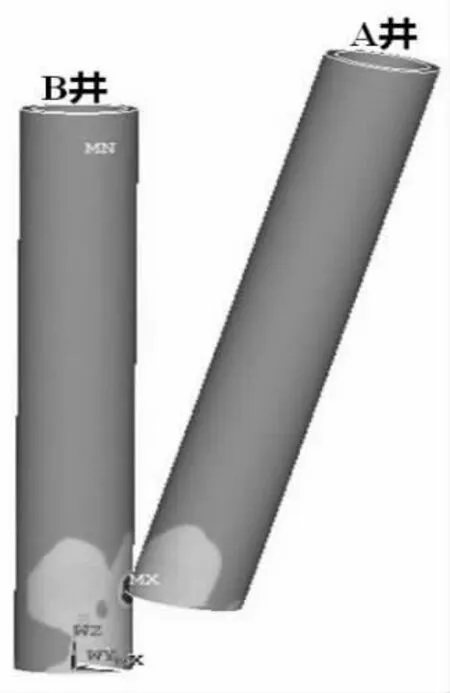

某油田A 井20" 隔水导管在锤入过程中,发生拒锤,后期测斜数据显示,A 井隔水导管向已锤入隔水导管的B 井方向倾斜(见图1),最终导致A 井隔水导管挤毁变形,其中,B 井隔水导管较为完好,且B 井已成功下入13-3/8″表层套管。从现有资料查询得知,A 井隔水导管鞋深度范围:127.64 ~128.64m(入泥深度:52.08 ~53.08m)。

图1 隔水导管碰撞示意图

为处理A 井隔水导管形变部位,A 井下入16″定向钻具组合清洗隔水导管至127.44m 后,不能进一步加深。后采用16-3/4″磨铣钻具组合仅能下至125.01m,尝试磨铣通过,顶驱、钻具频繁憋跳,难以向下磨铣,微调磨铣参数亦无进展,仅回收少量碎片,出井时磨鞋尺寸磨损至16″,侧面耐磨面上的碳化钨磨铣殆尽,磨鞋底部的耐磨面保存较为完好。

为进一步探查A 井隔水导管情况,组下8-1/2″通井钻具至126.89m 探底,钻进至129m,无遇阻情况;组下强磁打捞钻具组合至井底,回收铁锈与铁屑共计7kg;组下12-1/4″通井钻具至129m,无阻卡。

1.2 变形隔水导管处理方案优选

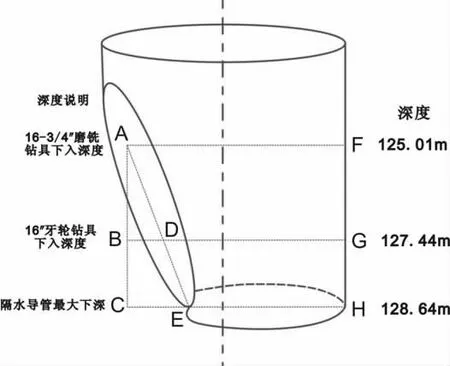

隔水导管处理方案的优选,需对隔水导管变形量进行计算,可假设变形量与深度呈线性相关,且为单侧变形。由图2 可知,当AF=16.75in 时,AB=2.43m,AC=3.63m,BD=0.75in,根据相似三角形公式,CE=1.12in,当前隔水导管最大允许通过尺寸为EH=AF-CE=15.63in。正常24"隔水导管最大允许通径为22",因此,从隔水导管前期处理作业和上述分析可知,隔水导管形变不太严重,可先采用铣锥进行磨铣,然后采用常规的井身结构。

图2 隔水导管变形量计算模型图

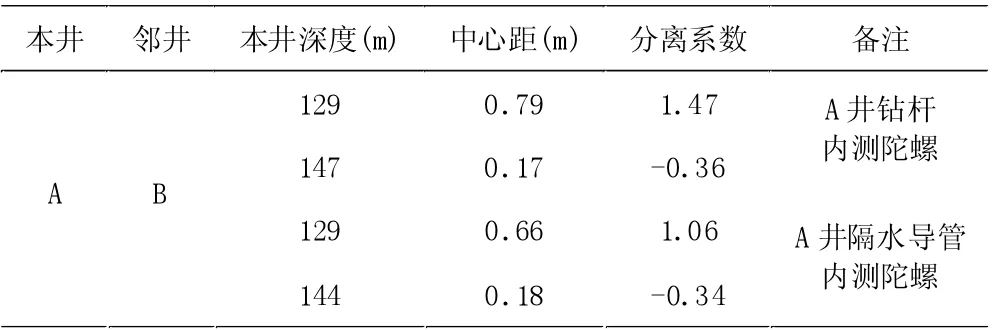

但从浅层井间防碰考虑,用A 井槽口设计轨迹,采用不同测量方式获取的隔水导管测斜数据(见表1),若从隔水导管底部钻出,与邻井B 井皆存在严重的碰撞风险,如强行施工,存在邻井被钻穿或使邻井套管变形的风险,故不推荐采用铣锥磨铣,最终选择采用隔水导管开窗方式。

表1 隔水导管防碰扫描数据表

2 隔水导管变形原因分析

依据防碰扫描数据,在A 井隔水导管底部,两者最小中心距为0.66m(约26″),大于两井隔水导管碰撞距离0.559m(接箍外径为22″),在不考虑轨迹误差的情况下,两井隔水导管并未发生接触性碰撞。

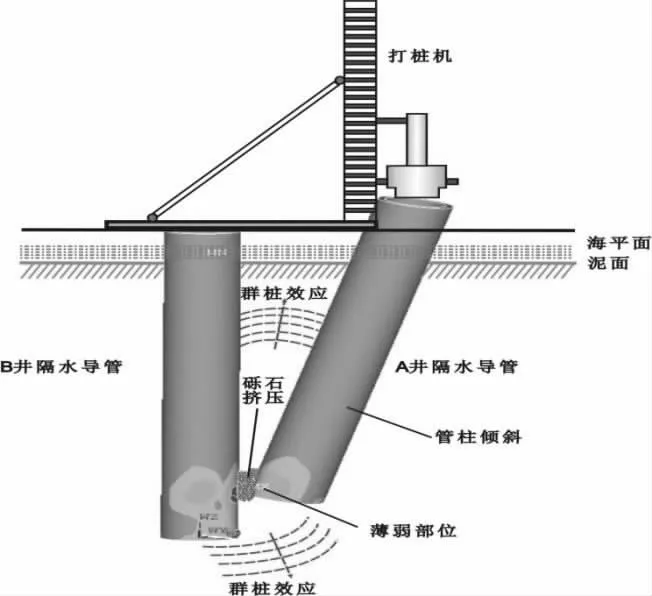

综合分析,隔水导管变形可能存在如下原因(见图3):①已锤入的隔水导管所产生的群桩效应[9-12]导致后锤入的隔水导管受到挤压;②A 井隔水导管倾斜严重,其最大井斜角为2.5°,远大于B 井最大井斜角0.75°,导致与邻井B 井的已锤入的隔水导管最小中心距急剧压缩,进一步加剧群桩效应;③A 井隔水导管受严重挤压的位置存在薄弱点,致使该井隔水导管变形。造成薄弱点的可能原因有:隔水导管管材所含的成分不合格;隔水导管的壁厚不均较为严重;隔水导管在加工过程中内外表面存在划伤、凹陷、凸起、结疤等情况;隔水导管在锤入过程中,在打桩机强大的作用力下,被地层中坚硬、尖锐的砾石所损伤。

图3 隔水导管变形原因示意图

3 隔水导管开窗施工过程

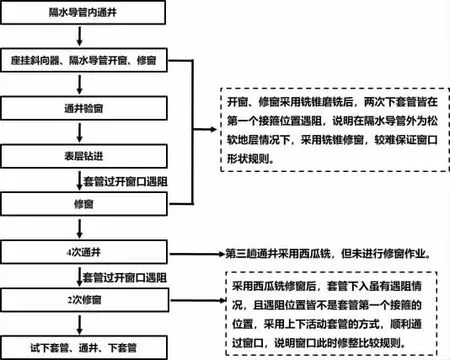

隔水导管开窗施工过程大致包括开窗修窗阶段、钻进阶段、再次修窗阶段、通井下套管阶段。开窗修窗阶段首先针对隔水导管进行通井作业,座挂16"斜向器,采用16"双铣锥进行开窗修窗作业。钻进阶段采用15-1/2"牙轮钻头钻进,钻进期间,过窗口有遇阻显示,下套管时,遇阻无法通过窗口,需进一步修整窗口。再次修窗阶段包含两种方式的修窗作业,首先采用17-1/2"铣锥组合进行修窗,4 次通井,第1 次通井遇阻无法通过,后3 次遇阻活动后通过,下套管仍遇阻无法通过,然后采用双铣锥+西瓜铣组合两次修窗,试下套管遇阻活动通过,判定窗口具备套管通过能力。通井下套管阶段先对表层井段进行通井作业,下放至井底循环干净并顶替入稠膨润土浆,最终顺利下入13-3/8″套管。

4 隔水导管开窗效果后评估

4.1 开窗位置的选择是否合适

A 井隔水导管鞋深度范围在127.64m~128.64m 之间,隔水导管长度一般为12m 左右,实际隔水管开窗口位置为:106.00m~113.20m,可推算出开窗口上部接箍位置在103.64m~104.64m 之间,开窗口下部接箍位置在115.64m~116.64m 之间,隔水导管开窗口成功规避了隔水导管接箍位置,开窗位置选择合适。

4.2 套管的选择是否合适

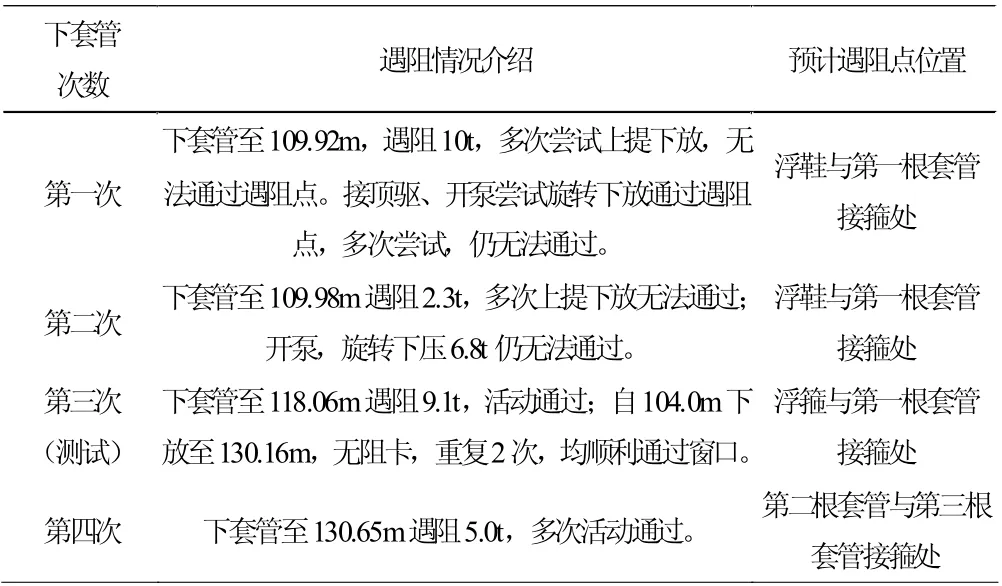

开窗后所下13-3/8″套管数据从下往上依次为:浮鞋(N80、BTC、61PPF、12.72m、含1 根套管)+浮箍(N80、TPCQ、61PPF、11.44m、含1 根套管)+套管(N80、TPCQ、61PPF、352.77m)+ 变扣(N80、BTC、61PPF、1.84m)+ 套管(N80、BTC、61PPF、1.66m)+套管挂(0.21m)。其中TPCQ扣为天津钢管集团于2001 年研发的特殊扣[13-14],用于密封要求高的作业工况,为带接箍套管,接箍处设有台阶面。下入过程中,由于窗口修整不彻底,套管下入时易出现遇阻问题。

结合表2 分析,第一次与第二次下套管,窗口不规则形状限制了具有台阶面的带接箍套管下入。第三次与第四次,两者皆顺利通过套管的第一个接箍位置,表明窗口修整得较为平滑,具有通过所有接箍的能力。因此,后期类似作业,由于管外无水泥封固致使隔水导管开窗口形状修整不规则,考虑套管接箍台阶面的影响,建议隔水导管开窗后,下入无接箍套管或将带接箍套管的接箍部位打磨成斜坡结构,以便套管顺利通过不规则的窗口位置。

表2 表层套管下入情况统计表

4.3 开窗、修窗工具的选择是否合适

由图4 可知,在开窗及前期两次修窗过程中采用的双铣锥由单式铣锥连接钻柱铣锥组合而成,单式铣锥主要用于开窗,钻柱铣锥主要用于修窗,两者外径皆由小增大[15]。双铣锥对套管外有水泥封固的井进行开窗作业,可以实现开窗、修窗、试钻一体化,减少起下钻趟数。然而,对隔水导管修窗时,由于隔水导管外为松散地层,窗口位置的毛刺易向外翻卷,同时,钻具扭矩时大时小,导致钻具伸缩不一,对同一窗口位置不能始终保证铣锥最大外径对其进行持续有效的修窗作业。因此,通过双铣锥的开窗、修窗及多次通井作业后,两次下套管过窗口依然遇阻,未能通过窗口。

图4 开窗、修窗工具对下套管作业的影响

后期两次修窗采用双铣锥+西瓜铣组合修窗,西瓜铣由于其磨铣段外径一致,长度较长,修窗时能确保窗口待修整位置始终处于西瓜铣等尺寸磨铣段的作用下,有利于窗口磨铣平整。因此,该修窗组合取得了较好的效果,无论是试下套管还是最终下套管,采用上下活动套管的方式,皆能顺利通过窗口。

5 结论与建议

5.1 隔水导管开窗位置尽可能往深部选择,有利于提高隔水导管承载能力,另外,需合理避开隔水导管接箍位置。

5.2 隔水导管开窗后,下入的套管可采用无接箍套管或将带接箍套管的接箍部位打磨成斜坡结构,以规避过窗口时套管接箍位置遇阻风险。

5.3 隔水导管修窗时应采用西瓜铣作业,确保同一位置被外径相同的打磨工具持续有效打磨。

5.4 通井验窗时,可采用钻杆底部接短套管验证窗口通过效果,提升起下效率。

5.5 通井过程中,只要有一次钻具组合未通过,应考虑采用修窗工具长时间进行再次修窗作业。

5.6 由于开窗修窗震动过大,隔水导管与导向槽之间可预先做加固处理,同时预备由于震动频繁可能导致损坏的部件。