南堡陆地低渗油藏压裂开发技术对策研究

2022-05-30夏亚文孙海童王为举刘千山

夏亚文* 孙海童 王为举 刘千山

(1、中国石油冀东油田公司,河北 唐山 063200 2、中国石油大学(北京)非常规油气科学技术研究院,北京 102249 3、胜利油田凯渡石油技术开发有限公司,山东 东营 257000)

1 油藏概况与开发形势

南堡陆地低渗油藏平均埋藏深度超过3500 m,断层大量发育,大量断块被断层分隔,因此具有较小面积的断块和较小的含油面积,是典型的复杂断块油田[1]。其主力含油层系为Es33,具备渗透率极差及渗透率变异系数较大的特点,非均质性较强,具有较差的储层物性。基于砂体规模和物性参数,依据砂体面积、储量、渗透率、有效渗流系数及平均主流半径5 个参数,将冀东油田低渗油藏分为三类。低渗I 类油藏主要分布在深层油藏G65 和G5 断块IV 油组,储层平均孔隙度为15.9%,平均渗透率为28.3 mD,储层发育相对集中。开发过程呈现“四低、一高”特征,即水驱储量动用程度、能量保持水平、采油速度和采出程度低,注采井网水驱储量控制程度高。在开发过程中,由于该油组孔隙度渗透率较低、油井泄油面积小,导致注采井间具有较强的流动阻力,不易构建良好的井间连通关系;注采井距大,且地层渗透率低,导致地层压力波传导速度慢、水井注水时启动压力高、单井产量低、难以建立有效的驱替系统等一系列问题[2-3]。低渗II 类油藏主要为G5 断块V 油组的构造岩性层状油藏,原油为常规轻质油,油藏埋深4000 m,孔隙度16.9%,渗透率6.9 mD,油层喉道细小,主流喉道半径集中分布在1~1.5 μm。储层连片发育,连通性好,主要分布扇三角洲沉积砂体,砂体纵向叠置,平面连片分布,单砂体宽度大于300 m,厚度在0.5~6 m 之间,平均厚度为2.8 m。Ⅴ油组原始地层压力高,但由于较大的储层物性差异和井间驱替渗流阻力,使该油组导压系数低,压力波传导速度慢,油井天然能量开采产量较低,不易形成较好连通关系,因此,常规注水开发在该类储层进行使用时效果较差,不能实现经济有效开发。因此,需要通过压裂改造方式提高单井产能[3]。低渗III类油藏主要分布在G12、G94、G9、G14、L202 等小断块,具有地层压力系数高、砂体规模小等特点。平均油砂体面积为0.063 km2,河道砂体宽度为30~150 m,在现有井网下难以建立多向注采驱替关系;同时,油砂体呈条带状、席状和土豆状展布,平均长度为100 m,宽厚比为35 m/m,砂体范围小,也不利于多向注采井网的建立。因此,低渗III 类油藏采出程度较低,平均采出程度仅为5.4%[4]。

2 压裂开发技术思路

针对I 类油藏的压裂注水开发特征,立足井网、连通情况和注采动态等,开展裂缝与井网匹配研究、裂缝参数差异化设计及压裂数值模拟研究,指导整体压裂方案设计[5-7]。I类储层属低渗油藏,具有一定渗流能力,通过压裂改造后减小注采井距,降低井间驱替渗流阻力,使其具备井间驱替能力,是Ⅰ类低渗油藏的设计关键。因此,通过“缝长缩短注采井距、缝面建立驱替、缝网扩大波及”的压裂思路,变“点对点径向驱”为“面对面线性驱”,降低油水井近井压实带的压力损失,增大泄油面积,提高驱替压力梯度,从而实现源汇之间的有效注采驱替[6]。针对低渗II 类油藏,利用压裂的高应力差来提高裂缝复杂程度,并初步试验了混合水压裂技术[8-10]。混合水压裂技术综合了滑溜水、线性胶以及冻胶压裂液的优点,实现了不同类型压裂液之间的在线混配,具有更高效的施工方式和更低的施工成本。在工艺上,混合水压裂技术转变了传统“造长缝、饱填砂”的压裂方式,先利用滑溜水的低粘度高速携带细粉砂,支撑压裂过程中形成的动态缝,将支撑剂添加到远井地带打碎储层,前置蓄能;然后,依靠线性胶压裂液更高的稠度和粘度进行粘度携砂,实现支撑剂的顺利铺置;最后,应用系列暂堵转向剂封堵裂缝并多次加砂,提高裂缝复杂程度,增加缝控储量实现长效增产。混合水压裂技术提高了施工效率,使得支撑剂可以顺利铺置,减少运移过程中的能量损失,还可以解决常规胍胶压裂液体系在配制、施工过程中成本造成成本较高的问题,有效提升作业效率和效益。针对III 类无能量补充的低渗油藏,采用了小规模砂体压裂和吞吐一体化的立体开发模式[11-13]。III 类储层渗透率极低,孔隙致密,压裂后仅在近井地带形成裂缝网络,且原油有效动用面积较小,近井地带易形成人工缝穿过天然缝、天然缝自滑移形成诱导缝的缝网构造,且随压裂能量的降低,人工缝逐渐发生转向最终汇入天然缝。因此,除压裂改造区外,其余地层的导流能力极低,天然裂缝不具备长足导流能力,难以实现注采井间驱替,且由于极低渗透率导致注入井注水压力极高,当注入压力大于地层破裂压力时,在注入井井底压开裂缝甚至造成地层垮塌。因此,针对这种情况采用了小规模砂体压裂和吞吐一体化的立方开发模式:纵向上“层段组合、逐段压裂、吞吐开发,段间接替”,层段内“多轮次吞吐增产模式”,实现能量的多级注入补充,在近井实现CO2和原油的多次混相形成混相驱替,有利于提高原油采收率并延长压裂增产的有效期[14]。

3 压裂技术方案

3.1 整体压裂技术

形成以低浓度胍胶压裂液、精细分层工艺为主的工艺配套体系,压裂缝长为0.5 个井距,分段数为3 段以下,液量规模为300 方/段,砂量20 方/段,施工排量控制在4~5 方/分钟。

3.1.1 低浓度胍胶压裂液体系

结合该区块地层物性参数、先期经验总结及室内实验结果,采用低浓度胍胶压裂液体系进行注入,配方为:0.4~0.45%稠化剂+0.8%KCl+0.5%防膨剂+0.5%助排剂+0.5%交联剂。如表1 所示,与常规胍胶相比,低浓度胍胶压裂液体系具有“两高四低”的特点,即耐高温(170℃)、高防膨率(87%)、低胍胶浓度(0.3%)、低残渣(141 mg/L)、低伤害(7.8%)和低成本,实现了更优异的压裂液性能及更低的储层伤害性。

表1 低浓度胍胶体系和常规胍胶体系不同基本性能对比

3.1.2 支撑剂评价

支撑剂目数是影响裂缝导流能力的关键因素之一,大量的实验及现场数据表明,裂缝导流能力与支撑剂粒径呈正相关关系。然而,选择较大粒径的支撑剂往往导致沉降速率过快,从而不能实现支撑剂的深部运移,另一方面,更大的支撑剂粒径对携砂液的动态悬砂性能具有更高的要求,这意味着携砂液的粘度将进一步提升,这不仅会增加配液成本,增加泵注困难,同时会对地层造成不可逆伤害。因此,在裂缝较窄的情况下,优先使用粒径较小的支撑剂,提高泵注效率,从而一定程度上通过对微裂缝进行封堵从而降低压裂液对地层的滤失伤害。但支撑剂粒径太小会导致裂缝导流能力过低,可能达不到设计要求。因此,综合考虑各因素,主压裂阶段选用抗压强度为69 MPa、粒度为30/50 目的陶粒,尾追69 MPa、粒度为20/40 目的陶粒。

3.1.3 精细分层压裂工艺

K344 逐级坐封解封工艺适用于各种型号的套管完井压裂施工,通常与安全接头、水力锚、喷砂器等配套使用。K344封隔器由上下接头、上下胶筒座、转换接头、压裂胶筒、中心管、分瓣卡爪等组成。该封隔器装配简单、施工简易,110℃下封隔器启封压力约为0.7~1.3 MPa;工具采用端部进液,进液口处采用切口宽度为0.1~0.2 mm 的防砂管做内衬,有效防止压裂砂进入工具内部。胶筒的下胶筒座与下接头采用滑动配合式,配合胶筒伸缩,提高封隔器承压性能。K344逐级坐封解封工艺的技术特点如下:

(1)逐级坐封,通过套压实时监控坐封状态;

(2)停泵即解封,降低管柱风险。

3.1.4 水力喷射压裂工艺

水力喷射压裂工艺采用专用喷射工具产生高速流体(190 m/s),穿透套管和岩石形成孔眼,随着孔内流体压力的增高,当压力超过破裂压力时发生起裂和延伸现象,造出单一裂缝,由于射流的抽吸引射作用,进一步强化动态封隔能力。水力喷射压裂工艺主要应用于套变井、大斜度井、水平井和封隔器下入有风险的井。

3.2 混合水压裂技术

为有效增大改造体积提高改造效果,应用“套管分段+混合水+暂堵转向”复合压裂工艺[15]。混合水段塞主要为“滑溜水+线性胶+冻胶压裂液”,其中滑溜水主要起增能和置换原油作用,线性胶提高砂液比,形成具有一定导流能力的泄流通道,交联冻胶压裂液实现造主缝及携砂的目的。压裂缝长为0.8 个井距,分段数在3 段以下,液量规模为600 方/段,砂量40 方/段,施工排量控制在8~9 方/分钟(图1)。

图1 嵌入式裂缝离散网格模拟结果

自研功能型滑溜水:

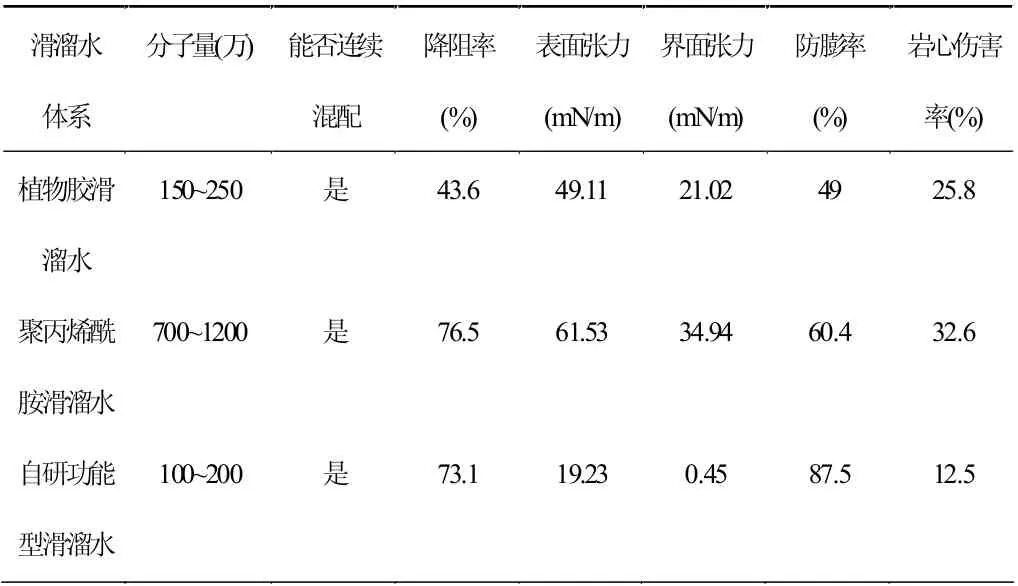

将超分子理论和溶液流变学相结合,设计了高分子表面活性剂单体,合成超分子活性聚合物降阻剂,并制备自研功能型滑溜水,实现一剂多效连续混配,从而提高压裂效率。如表2 所示,自研功能型滑溜水溶解速度较快,5 min 内完全溶解,体系分子量为150 万,破胶后残渣分子量低于4.5 万,岩心伤害率小于12.5%,界面张力为0.45 mN/m。

表2 三种滑溜水体系相关性能评价对比

3.3 小规模砂体压裂+吞吐技术

通过吞吐介质优选研究,初步形成了以气体介质为主,活性水为辅的多元增能介质体系。配套应用压裂设备,将前置增能介质快速注入,补充地层能量。

3.3.1 快速注水吞吐增产机理

补充能量,向地层中注入气体及活性水,焖井一段时间后使气体及活性水与原油和地层充分接触,从而提高甚至恢复储层渗透性,形成反向水驱替原油的驱动力。

图2 不同类型岩心渗透率与地层有效应力的关系曲线

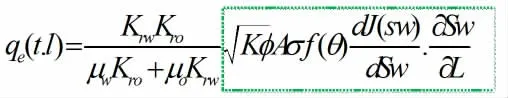

渗吸采油,利用储层岩石的亲水性,在毛管力的作用下液体自发吸入岩石孔隙中并置换出孔隙内部的原油[16-19],渗吸原理的公式如下:

3.3.2 氮气吞吐机理

(1)氮气膨胀能高,有利于提高地层压力;

(2)地层条件下,氮气与油藏存在三相渗流,使地层孔隙通道中的流动阻力大幅度提升,从而实现对剩余油区的有效驱替,提高整个储层的宏观波及体积;

(3)生产过程中,氮气主要以小气泡形式存在,形成“泡沫油”,避免氮气快速产出。

3.3.3 二氧化碳吞吐机理

二氧化碳主要增油机理为:增溶膨胀、混相、降粘。

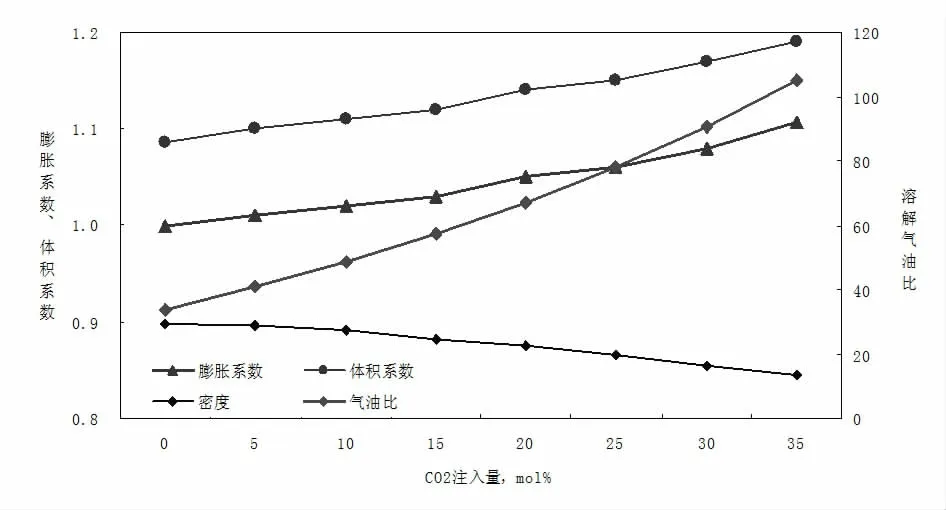

CO2对原油具有增溶膨胀作用,创造了有利的排水驱油环境,提高了原油的分相流量;室内实验表明:当CO2注入比例达到35%时,溶解气油比由注入前的33.8 m3/m3提高到105 m3/m3,可使原油体积膨胀11%。

图3 随压力上升氮气相对体积变化

图5 储层增产效果曲线

在中深、深层油藏二氧化碳与原油能够实现混相,且有效降低原油粘度,提高驱油效率。

图4 CO2 注入量与Rsi/膨胀系数及体积系数关系曲线

当二氧化碳溶解于原油后,原油粘度降低,并且随着二氧化碳溶解量的增加,降粘幅度增大。同时二氧化碳溶于原油后,粘度的下降也有利于原油克服毛细管阻力和摩擦力,从而提高原油的流动能力(表3)。

表3 不同吞吐介质优缺点分析

4 应用效果

针对低渗Ⅰ类储层,现场应用整体压裂技术270 井次,有效率85%,单井产量由平均1.0 吨/天提高至4.5 吨/天,增产有效期平均300 天;针对低渗Ⅱ类储层,现场试验应用混合水压裂10 井次,有效率90%,单井增产量较常规压裂方式提高2 倍,且增产有效期增加1.5 倍;针对低渗Ⅲ类储层,现场试验应用压裂+吞吐技术6 井次,有效率100%,单井增产有效期较常规压裂方式增加1.8 倍。整体上取得了很好的增产效果。

5 认识与结论

5.1 南堡陆地低渗油藏储层特征各异,根据不同砂体规模和物性,将其分为三类油藏,针对其特点研究配套不同的压裂开发技术对策,取得很好增产效果。

5.2 整体压裂技术立足注水开发井网、连通情况和注采动态等,开展裂缝与井网匹配研究、裂缝参数差异化设计及压裂数值模拟研究,指导整体(开发)压裂方案设计,通过研究配套了低浓度胍胶、精细机械分层和水力喷射分层等成熟压裂工艺,能满足整体压裂技术需求,实现了对低渗注水开发油藏的有效动用。

5.3 混合水压裂技术是高排量、大液量、大剂量、滑溜水与冻胶组合、不同粒径支撑剂组合的段塞式正向混合水压裂技术,能使裂缝发生剪切破坏、错断、滑移,形成一条或者多条裂缝的同时,沟通天然裂缝、岩石层理,形成次生裂缝,与主缝交织成裂缝网络,打碎储层,与储层基质的接触面积最大化,实现对储层的全面改造。增大改造体积,增产效果显著,且稳定能力较好。

5.4 开展精细地质研究,明确了小规模砂体类型,对典型单元进行精细刻画,建立了小规模砂体压裂-吞吐开发模式,通过吞吐介质优选研究,初步形成了以气体介质为主,活性水为辅的多元增能介质体系,现场试验证明增能效果明显,能大幅提高增产有效期。