基于出钢时间和模型计算的转炉自动出钢功能研究

2022-05-30褚光宇

褚光宇

(唐山惠唐物联科技有限公司,河北 唐山 063000)

1 转炉工序出钢现状及存在问题剖析

国内大部分钢厂转炉工序仍为手动出钢,人工手动操作摇炉同时操作钢包车,工作环境恶劣,劳动强度大,整个过程对人员素质要求较高,操作失误容易造成出钢下渣或者钢水从炉口溢出,钢水包车操作不当,还容易将钢水出到钢包外侧[1]。出钢时加合金料,需要人工操作旋转溜槽、手动按钮加料,部分物料手动加入的工作强度大。同时,人工手动出钢残钢控制不稳定,工艺操作完全依赖操作工的个人水平,不利于保证出钢质量。此外,人工手动出钢适应不了智慧制造对于炼钢集控、现场无人值守和操作标准化的需求,限制了钢厂智能化安全化水平的提高。

为解决手动出钢的诸多弊端,近几年国内少数大型钢厂如宝钢、首钢等企业开始陆续研究转炉自动出钢,其中最具代表性的自动出钢模式有三种:转炉角度基于出钢时间的控制、转炉角度基于钢水重量的控制、基于出钢模型计算的控制方式。基于出钢时间的控制方式[2]需要投入的成本最低、维护量小,但是需要根据经验设定每步序倾动角度和停留时间,出钢曲线较为固定,受出渣泡沫化等实际情况影响较大,往往由于出钢曲线不合适导致人为接管终止自动出钢,存在投入率低的问题。基于钢水重量的控制方式需要对钢包车改造加装称重系统,优势是能够准确的确定出钢量和转炉剩余钢水量,受外部影响较低,但是钢包车称重改造成本较高,很多钢厂就此望而却步,同时称重系统的稳定性要求高,炉下维护难度大,称重系统受损就无法使用自动出钢。最后一种是基于出钢模型计算的方式,依托历史出钢数据和自学习模式,倾动角度设定可以成连续性的设定,但是该控制方式理论层面高,受现场情况干扰大,并且很多钢厂转炉倾动变频器控制精度达不到连续的要求。

根据上述问题,本文通过出钢时间控制和模型计算两种方式结合,并根据唐钢新区转炉系统的实际情况开展了自动出钢功能研究。在基于出钢时间控制方式基础上,增加倾动和钢车微调功能,手动微调不退出自动出钢能够大大提高自动出钢投入率,避免发泡和渣量等问题影响,同时结合出钢模型计算,根据出钢口寿命、炉次预估出钢量和历史曲线等数据,自动下发基于时间的出钢设定曲线,利用视觉技术实时检测炉口、钢包、底吹等状态,最后实现转炉倾动、出钢车、合金加料、钢包吹氩和滑板挡渣系统的联动控制,并在唐钢新区1#200t 转炉进行了投入和应用。

2 基于出钢时间和模型计算的技术方案

技术方案分为三部分研究:基础自动化系统(L1)、出钢模型计算(L2)以及视觉检测辅助系统。

2.1 基础自动化系统

主要内容是倾动、出钢车、合金下料、钢包底吹、滑板挡渣五个系统联动,实现转炉在吹炼完毕后,倾动从零位开始一键出钢,到出钢完转炉回到零位全过程自动联动控制。关键技术有以下几个方面:

2.1.1 倾动和钢车实时微调功能

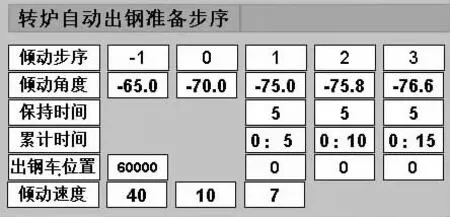

基于出钢时间控制的自动出钢,本文将倾动和钢车设定曲线分成45 步,如图1 内容,通过设定倾动角度、保持时间、钢车位置、倾动速度等参数完成自动出钢曲线。本文提出了一种倾动和钢车实时微调功能,倾动实时微调功能,微调会中断当前倾动流程,每次微调调整0.6度,调整完毕后维持3 秒,结束后根据当前实际倾动角度实时匹配倾动设定表,最后跳转到该设定步序。钢车实时微调功能,可以根据当前钢车实际位置,前后微调钢车500mm,微调完成后,钢车曲线有变化再按设定表继续运行。倾动和钢车实时微调功能的实现,可以避免因出钢曲线不合适造成的自动退出问题,提高自动出钢使用率,并为模型计算系统提供数据支撑。

图1 自动出钢参数设定表(截取部分)

2.1.2 合金下料自动控制

如图2,合金自动下料实现了基于出钢百分比和出钢绝对时间两种合金自动下料控制,旋转溜槽根据下料时间自动旋转,下料时机更精准,同时设定了钢车和倾动允许的加料范围,增加了下料最大时间连锁,避免了下错料翻包等安全风险。

图2 自动下料参数设定画面

2.1.3 钢包底吹氩自动控制

钢包底吹氩通过使用质量流量控制器实现吹氩系统精准自动控制,钢包座包后,先自动进行15 秒测试,自动检查流量反馈和压力反馈,对堵塞、漏气等问题进行报警,然后根据钢车位置和各阶段倾动角度,分别根据工艺要求设定不同的低吹强度,出钢完成后转为自动静吹,钢包吊走后自动停止。

2.1.4 自动出钢安全连锁

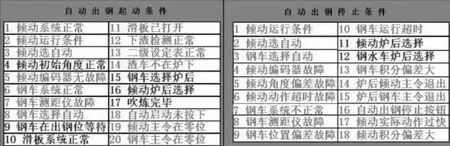

自动出钢安全是第一要务,因此本文在安全连锁方面也做了大量工作,如图3,包括20 项启动连锁、18 项运行连锁,主要是倾动与钢车速度积分保护、倾动位置连锁保护、失速控制保护、编码器故障保护、单步超时保护等安全连锁。

图3 自动出钢起动和运行安全连锁

2.2 出钢模型计算

出钢时动态模型依赖于现场工况,投入率低且风险大,因此本文出钢模型主要功能是根据历史出钢曲线和模型输入参数,提前对下一炉每步序的倾动目标角度和等待时间进行静态参数修正,同时具备出钢数据管理功能,可以实现自动出钢设定参数显示、修改和下发、实时出钢状态和数据显示、出钢历史数据和曲线查询显示、大量优质历史生产数据采集分析。关键技术有以下几个方面:

2.2.1 出钢曲线静态修正模型

静态参数修正模型的数据源包括:出钢口寿命,炉次预估出钢量、模型标准渣量、模型标准出钢时间、二级计算出钢量、二级计算渣量,优化后的值包括:修正出钢量、修正渣量、修正出钢时间。通过修正后的数据可以得到倾动开始出钢角度、结束角度、出钢时间,最后转换成各步序倾动角度和等待时间离散设定曲线下发到基础自动化系统。

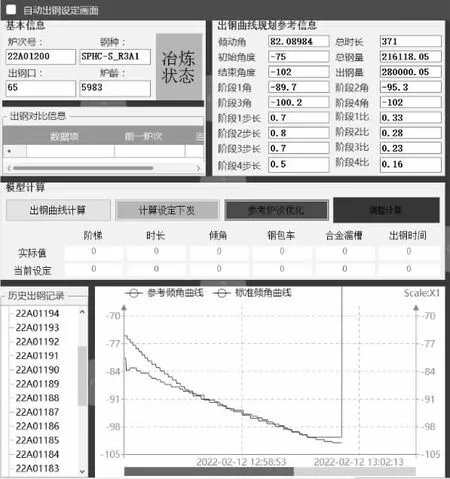

2.2.2 出钢曲线规划模型

本文提出的出钢曲线规划模型用于指导出钢曲线静态修正模型,如果静态修正模型某些设定角度不太合适,可以分阶段1-4 设定倾动角度步长和阶段比,能够大幅度提高模型的可用性和灵活性,如图4 所示。

图4 出钢曲线规划模型

2.3 视觉检测辅助系统

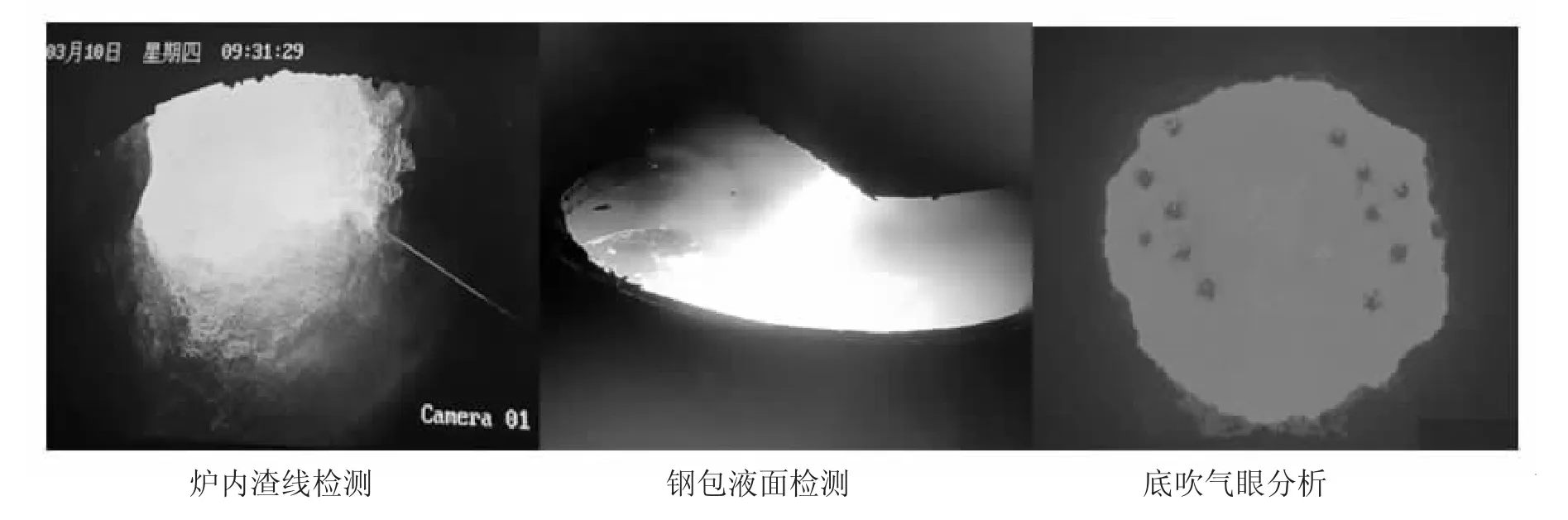

本文的视觉检测辅助系统包括三个部分:自动出钢炉口渣线检测、钢包液位检测和底吹气眼分析系统。检测图像如图5 所示,主要功能如下:

图5

2.3.1 炉口渣线检测

判断转炉内钢渣的液位,实现钢渣从转炉大口溢出前的预警、以及溢出后报警,为转炉倾动角度调整提供依据。该检测系统主要用于倾动控制的安全连锁,能够防止倾动过度摇炉,提醒岗位进行倾动人为干预或微调。

2.3.2 钢包液位检测

通过摄像机观察转炉下钢包内液位深度,并判断钢液流入钢包的位置是否居中,防止钢液流到钢包外。该检测系统主要用于钢包车的安全连锁,对钢车溜车、卡阻、动作异常等问题进行预警。

2.3.3 底吹气眼分析

通过摄像头图像识别,判定12 个钢包底吹气眼大小尺寸面积,气眼的演变趋势,作为工艺维护的依据。该检测系统主要用于自动底吹的安全连锁,如果吹氩系统堵塞或者漏气,能够提前报警提示岗位打旁通阀等应急操作。

3 设备现状及实施效果

3.1 设备现状及工艺流程

本文研究的自动出钢方案在唐钢新区1#200t 转炉进行测试和应用。转炉自动化控制系统为西门子S7-400控制系统,包括转炉本体、加料、钢包底吹、滑板挡渣等PLC,倾动变频器采用西门子G130,过程控制二级系统为普锐特公司开发。本文通过编写西门子PLC 程序、C#程序、python 得以实现。

本文自动出钢工艺流程如下:炼钢主流程-出钢前L1系统确认(启动连锁)-L2 模型静态参数修正-参数计算并下发到L1-L1 执行自动出钢主程序-实时监控运行连锁和安全连锁——倾动和钢车过程动态微调(如需要)-自动下料和底吹运行-下渣滑板自动关闭-倾动回摇自动出钢结束。

3.2 实施效果

本文提出的自动出钢方案已投入使用,对运行两个月的数据300 炉进行统计,其中自动出钢成功投入炉数271 炉,成功率达到90%,钢包车定位精度可达到±50mm,倾动控制最小动作角度0.6°,最低动作速度可达到1°/s,控制精度为0.2°,投用期间安全事故为0,模型计算下发设定有效率为80%,视觉检测系统运行状态良好。综上所述,本文提出的自动出钢技术方案能够满足现场使用需求,稳定性和精准度均得到了保证。

结束语

本文自动出钢的研究与实践,弥补了基于出钢时间控制方式的弊端,降低了企业设备改造成本,减小了设备维护量,同时增强了出钢过程的安全性,大大提高了转炉自动出钢的投入率;模型计算功能的投入,系统能够根据现场工况自动选择最优出钢曲线,为转炉区域的智能化发展打下坚实的基础。