潜艇典型多杆机构的动态响应研究

2022-05-30王海声张增磊

王海声 张增磊* 赵 灯

(1、海装驻葫芦岛地区军事代表室,辽宁 葫芦岛 125000 2、武汉第二船舶设计研究所,湖北 武汉 430000)

引言

多杆传动机构具有结构简单、使用方便、效率较高等特点,在潜艇内部诸多系统中都有广泛应用。

潜艇是个多学科耦合的复杂系统[1],在水中正常工作过程涉及机械、液压、电气、计算机等多领域的协同运行,其中处于终端执行特定功能的机械传动机构种类和结构形式多样,考虑到内部空间狭小和提升空间利用率的需求,大多数传动机构需开展紧凑性设计[2],并应能长期稳定运行在高盐雾、油雾等恶劣环境中,因此潜艇中机械传动机构出现问题或故障的频率较高。一旦出现机构传动卡滞、异响等故障,开展整改所需的人力、时间和经济等成本往往很高。

随着国家对装备实战化和可靠性的要求越来越高,潜艇装备设计和监管人员需更加细致深入地了解所负责设备的运行机理,采用科学可信的分析方法,合理评估设计方案的可行性,并能在设备运行出现问题或故障时,提出有效的分析手段和解决方案,切实承担起装备高质量发展的重任。本文首先介绍了潜艇典型多杆机构的运行特点,其次在建立考虑传动铰接间隙的机构动力学模型基础上,完成了机构运行的动力学响应分析,并针对不同间隙大小和不同表面粗糙度,开展了关键参数对接触碰撞的对比分析。在此基础上提出了可用于进行典型多杆机构设计状态评估的方法。

1 运行特点分析

在连杆传动机构的设计过程中,工业部门的传统设计方法为开展理想运动学分析,暂忽略各连杆之间的铰链间隙和连杆弹性变形,认为各连杆为刚体且通过零间隙铰连接,得到的设计方案具有一定的原理指导意义,但考虑铰链间隙的传动机构设计和分析方法对工厂生产制造有实际意义。

所研究典型多杆传动机构属于潜艇舷外某大型装置的启闭机构,具有驱动力大、动作迅速、冲击效果明显等特点。根据上级系统的运行指令,传动机构在液压动力作用下,需在几十至几百毫秒内及时动作,驱动大型结构体按设定行程动作,因此该典型连杆传动机构具有重载、瞬态的运行特征。在设计分析过程中引入铰间间隙会引起所研究的铰接位置处于“接触-挤压-反弹-碰撞”的持续接触状态,在某些特殊位置还可能体现出瞬时冲击现象,能够较真实反映机构的实际运行状态。

针对所研究的典型连杆传动机构,利用刚度动力学进行运动特性求解会产生较大的偏差,而接触间隙可能放大该计算偏差[3]。从能量损耗的角度分析,若考虑所有构件自身弹性,增大间隙会导致杆件在碰撞前瞬间达到更高的相对速度,造成杆件更剧烈的暂态冲击,加大了冲击过程中的能量损耗,但能够减弱杆件在重载条件下产生的几何变形[4]。

2 典型多杆机构动力学响应分析

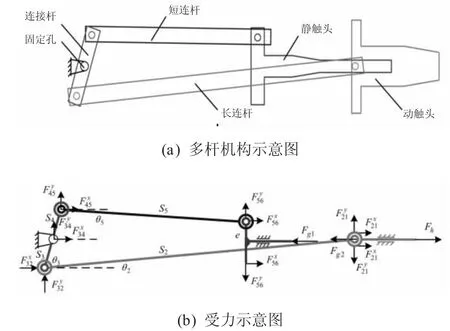

典型多杆机构主要由动静触头、长连杆、短连杆以及连接板构成,其中由于导向环的限制,动静触头仅能沿着水平方向发生平动。

考虑铰接间隙碰撞的典型多杆机构的各杆件受力示意图如图1 所示。动触头端面承受来自液压系统输出力Fh,带动机构各杆件发生运动,动触头运动会引起负载对其形成的反力Fg。

图1 典型多杆操动机构

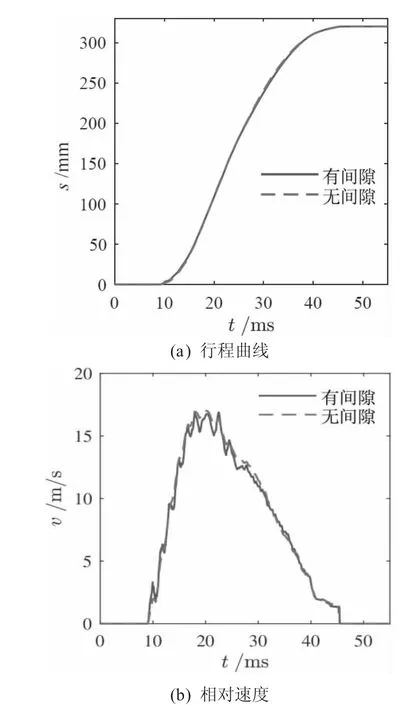

动触头的运动特性直接决定了上级系统功能实现的可靠性,因此重点对动触头的相对位移和速度响应进行了分析。图2 展示了间隙对多杆机构动力学响应的影响。

图2 运行过程位移和速度响应

其整个运行过程可分为三个阶段:(1) 控制阀启动阶段。该阶段中液压系统接受外部信号,在液压泵作用下驱动控制阀定向移动。该阶段中整个系统运动响应不会发生任何变化。(2) 加速运动阶段。在该阶段由于液压动力完成切换,液压系统输出力迅速增大,驱动机构动触头速度快速增加。(3) 多级缓冲阶段。在运动后期,由于工作缸与油箱之间的过流面积迅速降低,导致工作缸内油压增大,引起液压系统输出力降低,使得机构运行速度逐渐降低。

对比如图2 所示的多杆机构动静触头行程曲线,整个过程中无间隙模型和含间隙模型在行程曲线的变化趋势几乎完全一致,均没有产生明显的波动,但间隙大小对动静触头的相对速度影响较大。相较于无间隙多杆机构动力学模型,在铰接处引入接触间隙后,动静触头速度变化趋势仍能保持一致,但速度出现了明显的波动,意味着在运动过程中由于各杆间隙的存在使得各杆件发生一定的接触碰撞,运动速度在加速阶段存在较大波动。

3 机构铰接碰撞特性分析

由于加工/装配质量、运动需求、精度要求、表面粗糙等方面原因,潜艇多杆机构各连接杆件之间一般会存在接触间隙,必然导致在运动过程中接触杆件之间发生碰撞、反弹等,直接影响到整个多杆机构的动力学特性。因此结合实际系统的铰接精度区间,设置了一系列间隙尺寸,对机构运动过程中铰间接触力进行分析。

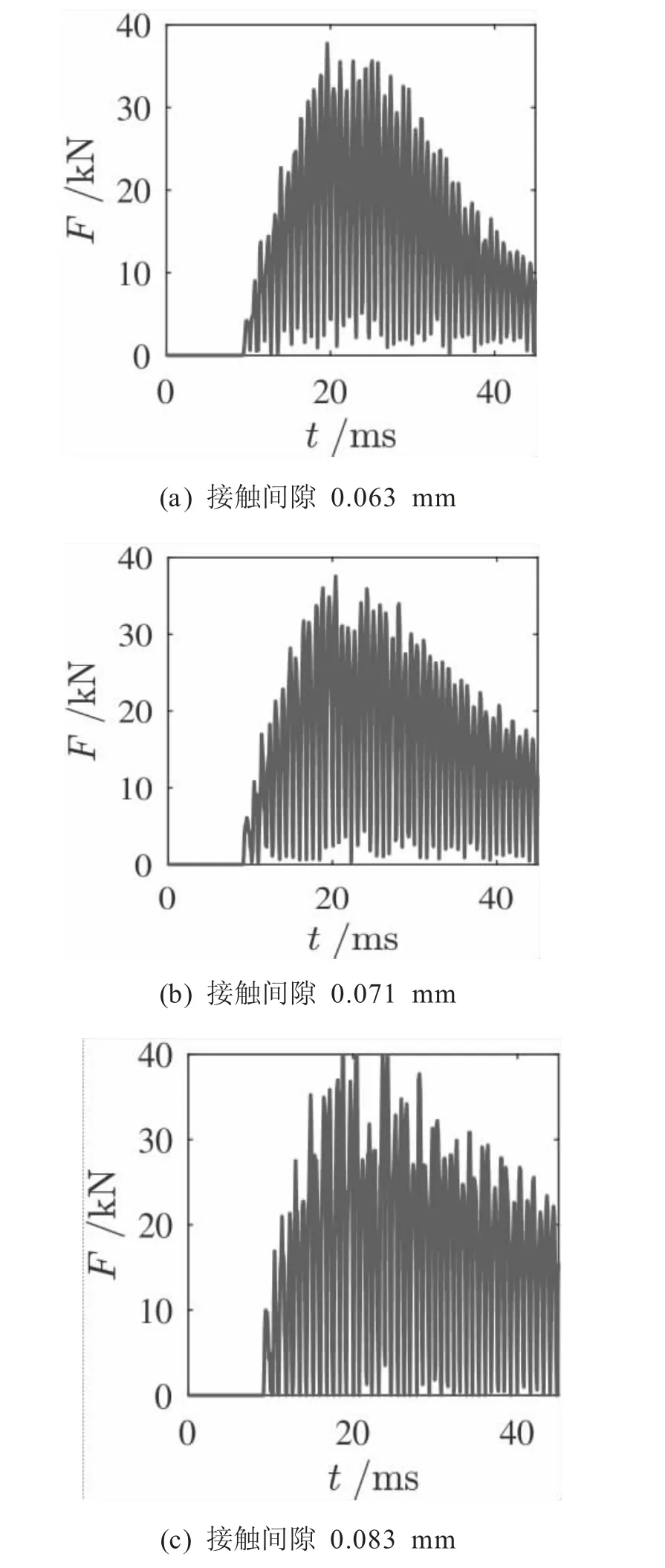

图3 展示了不同接触间隙下动触头铰接处接触力的大小变化曲线。在9ms 前处于液压系统控制阀响应阶段,多杆机构并未发生任何移动,各杆件接触部位由于间隙的存在导致接触力近似为零。当各构件在液压控制系统输出力作用下开始运动后,接触位置的力传递和位移传递使得各杆件依次发生运动。

由于接触间隙的存在,在运动过程中机构动触头的速度在进入多级缓冲阶段前具有较为明显的速度波动,导致动触头铰接处接触力具有剧烈的波动,无法进入稳定接触状态。当工作缸进入多级缓冲阶段后,机构各构件运动速度逐渐减缓,几乎消除了速度波动,但操动机构接触力仍处于不断振荡状态,其振荡幅值逐渐降低。

若逐渐增大接触间隙,可以发现动触头铰接处接触力振动幅值有所增加,且最大瞬时接触力有增大的趋势,但整个过程中平均接触力变化趋势和大小近似保持一致。当两构件之间并未接触时,其间接触力为零。当接触间隙为0.063mm 时,在运动过程中动触头几乎与长连杆处于接触状态。但随着接触间隙的增大,动触头与长连杆之间的接触状态发生改变的频率逐渐增加。如图3所示,在现有三种接触间隙尺寸下,接触间隙增大后接触力为零的概率增加,意味着在运动过程中杆件之间发生接触碰撞的频率越高,将产生更多的能量损耗。

图3 间隙对接触力的影响曲线

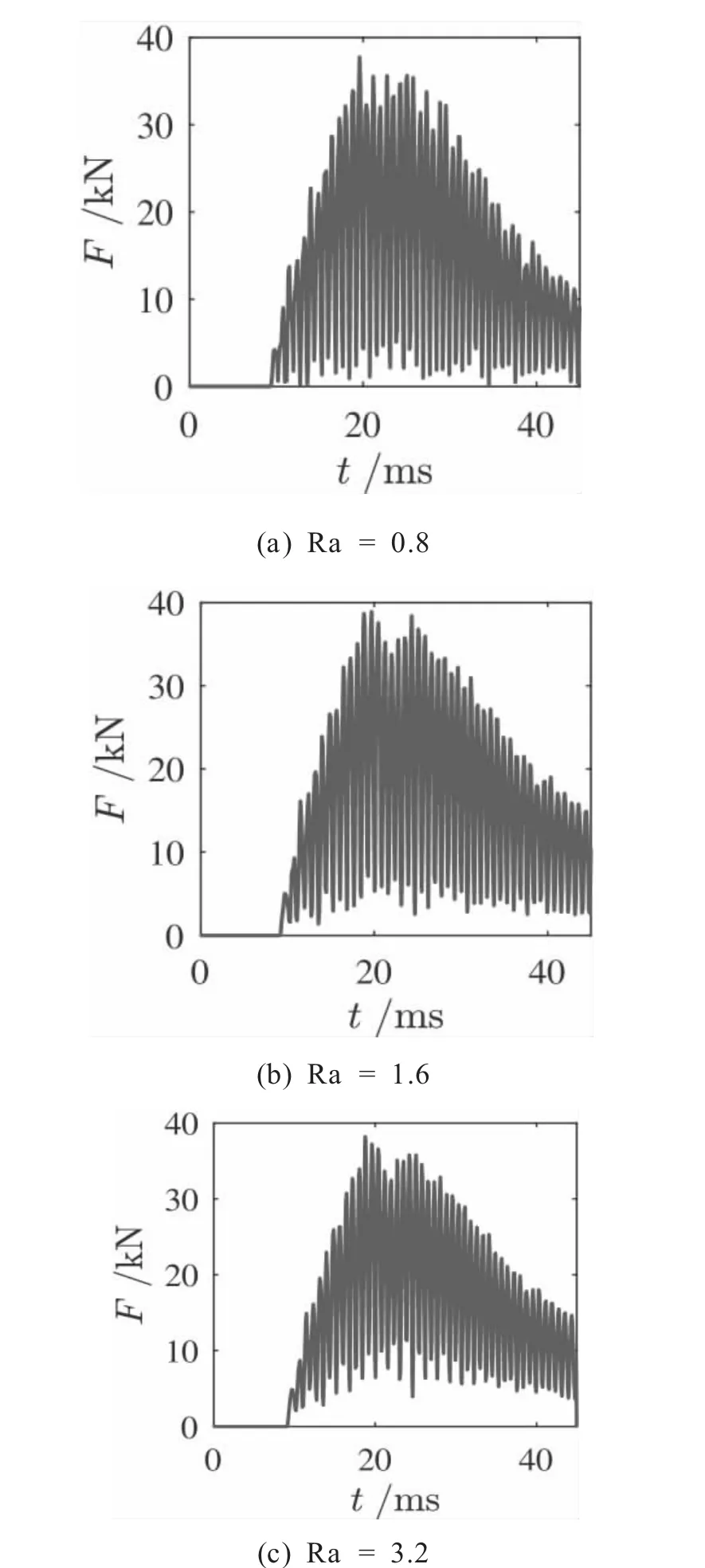

在保持0.063 mm 接触间隙的条件下,图4 展示了不同接触表面粗糙度条件下接触力的变化曲线。逐渐增加表面粗糙度后,动触头接触界面上平均接触力也并未发生明显的改变,且变化趋势也近似完全一致,但接触力振动幅度明显减弱。增大接触表面粗糙度能够保证接触面上具有更多的接触点,增大了杆件间接触面积,导致每个接触点处接触力降低,能够适当降低整体接触力振动幅值。同时,增大表面粗糙度使得接触力几乎大于零,意味着几乎在整个运动过程中,接触界面之间持续保持着接触状态,可以有效避免运动过程中碰撞的产生,能够获取相对更稳定的动力学响应。杆件之间能够持续保持接触状态,将导致多杆机构系统内能量损耗将以摩擦消耗为主,碰撞损耗为辅。

图4 接触表面形貌对接触力的影响曲线

4 结论

4.1 考虑铰接间隙的多杆机构动力学分析能较真实的反映系统的运行特性,间隙值大小和接触位置粗糙度的差异,均会引起机构动力学特性的不同,潜艇中各型连杆传动机构的设计和特性分析均可参考该方法。

4.2 针对潜艇中舷外启闭连杆机构曾出现的卡滞、振动、异响等问题,在大量的问题收集、归类和分析工作基础上,提出的考虑铰接间隙的设计分析方法和仿真模型具有较高的可信度,对工厂的建造生产提供了指导,在提升装备质量和可靠性过程中发挥了较强的作用。