电镀锌汽车油箱板单面钝化工艺

2022-05-30供稿孙晨航曹洋车晓宇SUNChenhangCAOYangCHEXiaoyu

供稿|孙晨航,曹洋,车晓宇 / SUN Chen-hang, CAO Yang, CHE Xiao-yu

内容导读

单面钝化工艺为新兴工艺,其生产要求超出本钢电镀锌机组原有设计大纲,为实现其稳定供货就需要对电镀锌汽车油箱板生产工艺进行研究。本文从如何实现单面钝化工艺、如何优化提速后的单面镀工艺参数、如何提升未镀面质量等问题出发,研究形成一整套适用于本钢电镀锌机组的电镀锌汽车油箱板的生产技术、组织模式、产品规范和技术诀窍。

目前国内电镀锌钢板产品定位为汽车外板的机组共4 条。为适应市场需求,提升本钢产品市场竞争力,经过几年技术攻关本钢电镀锌机组已具备生产电镀锌汽车板的基础。电镀锌单面钝化汽车油箱板产品属于汽车板配套零件而且用量较大,为尽快打开电镀锌汽车板市场,本钢电镀锌机组将单面钝化的汽车油箱板作为突破口。单面钝化工艺作为新兴工艺,生产要求超出本钢电镀锌原有设计大纲,因此需要对电镀锌汽车油箱板单面钝化生产工艺进行研究,解决如何实现单面钝化工艺的问题;研究如何优化提速后的单面镀工艺参数,解决电镀锌提速生产后单面镀工艺参数不匹配的问题;研究如何提升未镀面质量,解决单面镀未镀面表面质量问题,以达到批量稳定供货的目的[1-3]。

实现单面钝化的创新性突破

由于汽车油箱板生产时只对下表面(镀锌面)进行钝化,因此机组通过自主研发的独特的涂辊投入、模拟“耐指纹”信号、管路切换等低成本方法突破机组原有设计限制,实现了单面涂覆的工艺需求,并形成独特的生产要点。

涂机投入时的控制要点

单面涂覆投入钝化时如果只投入下表面涂辊,涂机会出现程序错乱,涂机下表面涂辊的转速比无法和带钢线速度关联,下表面涂辊只能低速旋转,带液量少,下表面涂辊与带钢之间缺少润滑,造成涂辊磨损起砂,导致涂辊无法继续使用。

针对这一问题,单面涂覆投入钝化时在上表面料盘装入清水,涂机上表面涂辊与下表面涂辊同时投入,保证涂机系统的准确性,然后将上表面涂辊与带钢手动控制分开,实现下表面单独涂覆工艺。

钝化管路的切换控制要点

汽车油箱板单面钝化工艺与双面钝化不同,因此无法与电磁感应烘干机相关联。在生产单面钝化产品时,需要生产前给定“耐指纹”的模拟信号才能保证电磁感应烘干机的正常使用,因此需要对输液和回流管路进行切换控制,避免混液情况出现。

罐体的输液和回流管路的切换

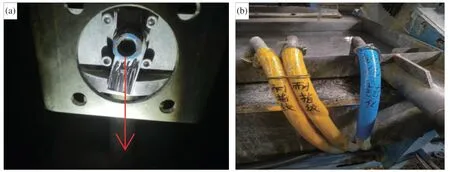

如图1(a)所示,所有钝化管路全部为蓝色油漆标记,黄色油漆标记均为“耐指纹”,注意切换一致性,防止混液:拆卸进料口和回流气动阀头,气动阀由自动状态转变为手动状态;气动阀阀芯打开到常开状态,保持钝化液持续给液,如图1(a)箭头方向所示,保持阀柄方向与箭头方向一致;保持此阀状态直至生产结束;生产结束后,将此阀关闭并恢复回流气动阀头,阀门完成一个生产周期。

图1 进料口气动阀(a)和料盘进料管路(b)

料盘的进料和回流管路的切换

如图1(b)所示,所有钝化管路全部为蓝色油漆标记,黄色油漆标记均为“耐指纹”,注意切换一致性,防止混液:将蓝色的钝化进料和回流管固定在料盘上,将黄色“耐指纹”进料和回流管拆下安放到料盘下方,防止因安装错误引起混液;保持此阀状态直至生产结束。

钝化工艺体系的建立

由于钝化液的固体成分含量比“耐指纹”低,并且机组速度提升,所以不能直接使用“耐指纹”产品的参数来对钝化产品进行生产,需要建立单面钝化产品的工艺参数体系,使钝化膜厚控制在0.6~1.0 g/m2范围内。研究表明,包角和转速比由涂辊材质决定。为确定范围,只需对提料辊和涂辊之间压力与膜厚之间的关系进行实验分析。

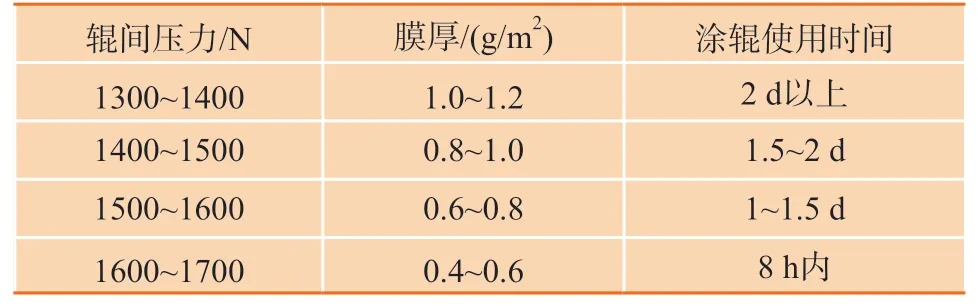

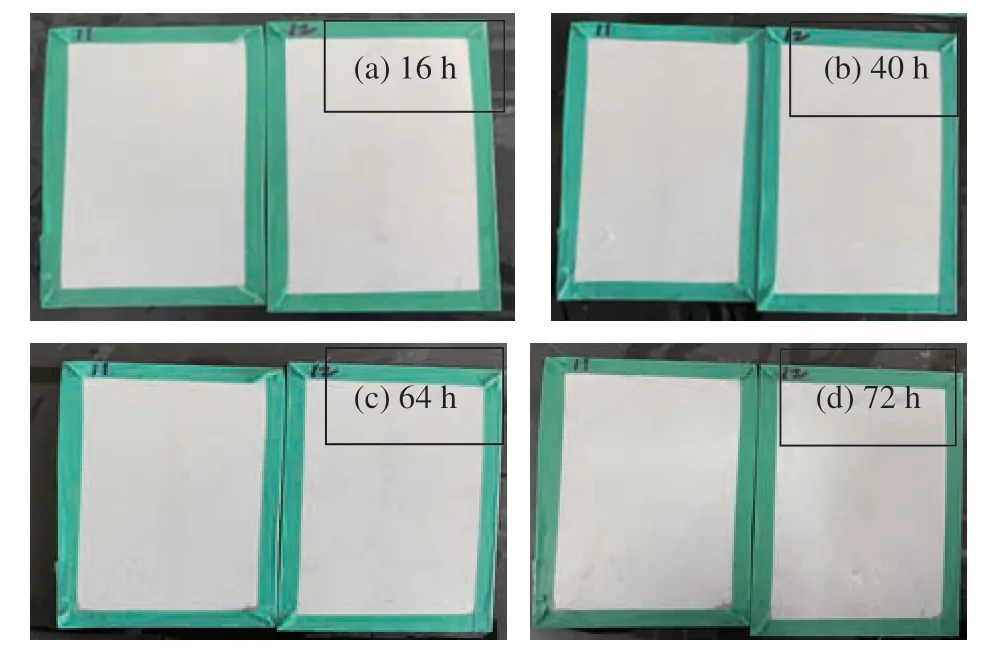

从表1 实验数据可知,当辊间压力在1400~1600 N时膜厚均满足0.6~1.0 g/m2的标准范围,但从涂辊的使用时间可见,当辊间压力在1400~1500 N 时,涂辊的使用寿命更长,因此从节约成本的角度出发,辊间压力的标准采用1400~1500 N,钝化生产工艺参数如表2 所示。

苏家门口,贴着喜字。苏婷婷搀着杰克走进新房,杰克推开苏婷婷:不用你搀我,我没醉!杰克走到床边,苏婷婷手里的包一斜,红包落到床上。杰克接着把包倾囊而倒,红包全都倒在了床上。他惊讶地:哇,这么多红包!杰克将红包打开,又惊讶地:哇,这么多钱!杰克随即将红包一个个打开,然后杰克恍然地说道:我明白了,咱爸为何举行婚礼,这是一笔赚钱的买卖!

表1 辊间压力与膜厚的影响数据

表2 钝化生产工艺参数

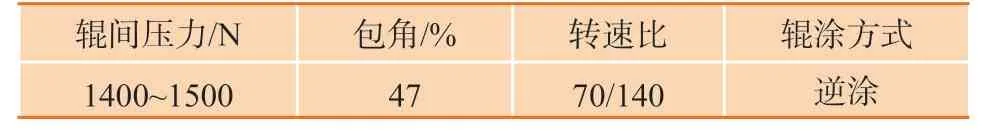

对钝化样板进行盐雾实验,盐水浓度(50±5) g/L,测试温度35 ℃。72 h 才出现少量白锈,远高于标准≥48 h(红锈),钝化产品耐盐雾腐蚀性良好。盐雾实验结果如图2 所示。

图2 中性盐雾16、40、64、72 h 实验结果

锌重的控制及去枝晶装置的应用

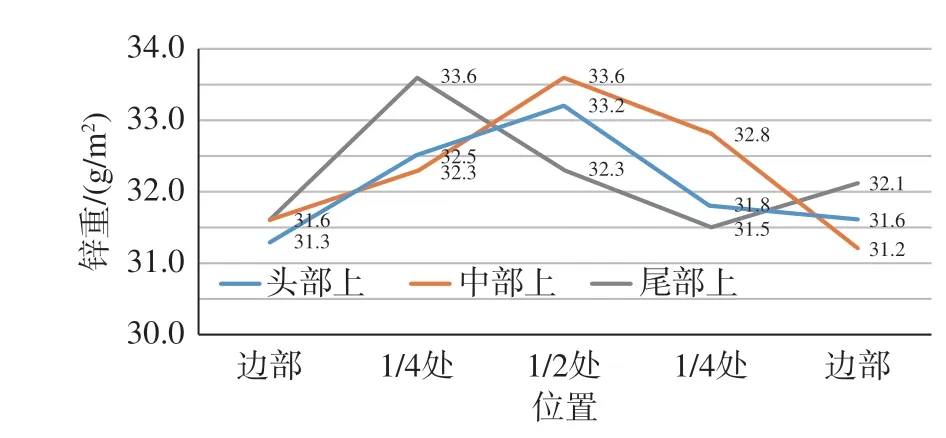

汽车油箱板锌重标准为≥30 g/m2,为保证锌重的合格率生产时一般设定为≥31 g/m2,对钢卷头、中、尾横向的边部、1/4 处、1/2 处测试锌重,锌重均匀且都在标准范围之上,如图3 所示。

图3 卷头部、中部、尾部锌重曲线

锌重≥30 g/m2会在边部产生轻微枝晶缺陷,后续冲压加工时会造成磨具损伤,但如果将两组去枝晶装置全部投入,又存在造成边部损伤的风险。本钢电镀锌机组通过实验发现只需投入17#电镀槽处的去枝晶装置即可满足去除枝晶的要求,并且应用改造后的新型滑轮式去枝晶装置还能有效保护好带钢边部质量。2020 年去枝晶装置的改造被授权一项实用新型专利。

单面镀生产工艺

单面镀生产时,电镀槽上表面阳极板(除1#导电辊的阳极板)全部由工作位打开至等待位,并且不喷电镀液。1#导电辊的阳极板要求闭合至工作位,作用是为上表面提供一个闪镀层,确保上表面经过电镀槽时不腐蚀。电镀锌机组经过改造,完成提速高效生产工作,需要对单面镀的关键控制参数进行优化,保证单面镀质量。

工艺控制关键点

闪镀层

为了防止上表面氧化,1#导电辊阳极板为上表面提供一个隔绝空气的闪镀层。闪镀层如果过厚,则之后的漂洗无法彻底将镀层清洗掉,会造成锌层残留,使客户无法使用。电镀锌机组将闪镀层锌重控制在0.3~0.5 g/m2。

镀后漂洗电导率

为了洗去上表面的闪镀层,需要在镀后1 级漂洗处加酸。如果加酸不够,则无法洗掉闪镀层,会造成锌残留现象。因而要求生产单面镀前,镀后漂洗的电导率要设定在70 mS/cm。

提速后的工艺优化

电镀锌通过感应烘干改造和电镀段辊系和刮刀、喷梁的精细化、标准化管理,消除了由于提速而电流升高和挤干效果不良引起的导电辊粘锌问题,使整体的工艺速度由原来的60 m/min 提升到90~110 m/min,速度的提升促进了单位电流提高,使只涂油的电镀锌镀层表面更加细腻、饱满,提高了整体质量水平。伴随着机组速度的提升,目前使用的镀后漂洗电导率和闪镀层参数已无法满足生产要求,因此重新在90~110 m/min 速度下组织实验,结果如表3 所示。

表3 闪镀层与镀后漂洗电导率对未镀面的影响

从表3 实验数据得出,当闪镀层设定在0.4 g/m2、镀后1 级漂洗设定在75~80 mS/cm 时,带钢在机组速度90~110 m/min 下,未镀面质量良好,无锌残留和发黄缺陷产生。

通过参数优化实验,成功解决了速度提升后未镀面的质量问题,为批量稳定生产汽车油箱板打下了坚实的基础。

汽车油箱板未镀面的质量提升

在汽车油箱板生产过程中,主要存在未镀面锈点和未镀面局部发黄缺陷影响产品质量。而未镀面既是钢卷的上表面(外圈)又是油箱的外表面,客户对其质量要求较高,因此电镀锌机组主要针对这两项重点缺陷的消除进行攻关。

锈点缺陷的消除

锈点缺陷出现在未镀面(上表面)并且无周期规律,导致原因查找困难,但是在生产一个班次后,逐渐减轻并消失。电镀锌机组通过生产实时跟踪确定其为电镀槽内部产生,但通过调整喷梁角度、挤干辊压力、甩槽、升降速等方式均未取得有效改善。

继续对锈点进行观察,发现锈点颜色偏红,怀疑其成分异常,通过取样检验,发现锈点处含铜量较高,因此判断锈点是由于阳极板母排上的残液滴落导致。针对这一情况,电镀锌机组采用“预先处理将缺陷消灭在摇篮里”的理念,生产汽车油箱板前机组进行计划停机,对18 个电镀槽的阳极板母排用水冲洗清理,并静置30 min,再启车进行生产。已经连续6 月未再出现锈点缺陷,达到攻关的预期效果。

局部发黄缺陷的消除

汽车油箱板的生产过程中,由于需要将未镀面的闪镀层清除,因此需要在镀后漂洗1 级加入硫酸,在进行挤干和水清洗,但总会出现未镀面残留酸液,导致局部发黄并且未镀面整体偏暗。

针对这一问题,利用酸碱中和的原理,在四级漂洗时按照前五卷每卷加500 g 碱粉、之后每两卷加入500 g 碱粉的频率进行操作,能够有效避免未镀面氧化发黄发暗的情况,还原冷轧基板本来颜色和光泽,提升单面电镀产品的表面质量,降低产品的降级率。

涂油不均的消除

电镀锌汽车油箱板后处理一般为钝化加涂油,涂奎克油进行防锈。针对电镀锌汽车油箱板涂油不均问题进行了原因分析,主要由于电镀锌机组停机时间较长,导致管路和刀梁堵塞引起涂油不均问题。针对这一问题,优化电镀锌生产计划,将汽车油箱板集中在每批次前期生产,保证涂油的持续性;在每批次生产结束后,立即对涂油机的管路和刀梁进行彻底清理,避免凝结情况产生。

结束语

通过对单面镀生产工艺的优化、单面钝化生产工艺的建立,电镀锌机组突破原有设计限制,具备了批量稳定生产高质量汽车油箱板的能力,汽车油箱板的产品质量得到长足进步,已实现对通用五菱、长安汽车、佛山大众批量供货,目前电镀锌汽车油箱板质量零异议,客户使用较为满意。