基于温度场优化的多流中间包提质增效

2022-05-30供稿许亮XULiang

供稿|许亮 / XU Liang

内容导读

本文对某钢厂七机七流中间包进行数值模拟研究,利用ANSYS Fluent 进行仿真实验,并将得到的结果进行水模拟实验验证。结果表明,原型中间包内钢液混合不均匀,各流流动差异较大,中间流与边流之间温差为15 ℃。优化后的U 型侧开槽挡墙实验方案与原型方案相比,不仅使得不同流出口钢水最大温差从原型的15 ℃降低至4.9 ℃,而且减弱了第一流与第四流之间滞止时间与峰值时间的差异,有效地延长了中间包内夹杂物上浮时间,达到提升铸坯质量的目的。

中间包是钢水凝固之前的最后一个耐火材料容器,是炼钢流程间歇操作转向连续操作的衔点,在钢包和结晶器之间起到缓冲、稳流、连浇和分流的作用[1]。无缺陷铸坯技术[2-3]已经成为连铸发展的重要研究方向,中间包冶金对连铸坯质量起着至关重要的作用。多流方坯连铸机的铸坯质量受多流中间包不对称度影响[3-4],致使铸坯重量出现波动。企业在生产高质量钢时一般都采用挡墙[5]、湍流抑制器[6]以及挡坝[7]等中间包控流装置。但以中间包冶金效果来看,作为控制钢中夹杂物的最后一道关口和温度调节的最后一个冶金反应器,中间包仍有非常大的潜力没有发挥。中间包形状[8]、内部结构对包内钢水的流动特性[9],包内钢水的流场、温度场分布,钢水夹杂物的去除、净化[10-11]具有直接重要的影响。本文通过对某厂七机七流中间包数值模拟的方法进行研究,优化设计中间包冲击区内型结构,改善中间包不对称性指标,平衡各流位间的温差,改善铸坯质量,提高经济效益。

中间包数值模拟

基本假设与控制方程

基本假设

在中间包内,钢水的流动可以认为是较复杂的湍流流动,为了建立关于钢水流动与传热的数学模型,进行以下基本假设[12]:(1) 钢水为牛顿流体;(2)钢水不与中间包内衬发生化学反应;(3)壁面边界为无滑移边界。

控制方程

描述钢液在中间包内流动的方程有连续性方程、动量方程、能量方程以及描述湍流的k-ε方程[13]。

连续性方程:

式中, ρ为钢水密度,kg·m−3;ui为钢水在i方向的流速,m·s−1;xi表示i方向的坐标,m;t为时间,s。

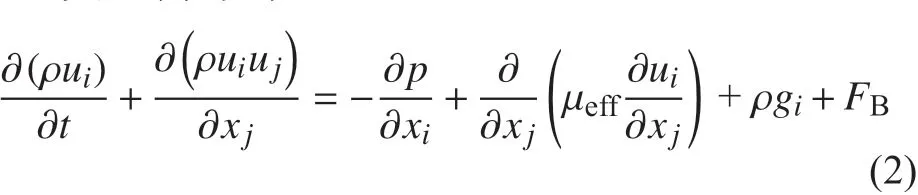

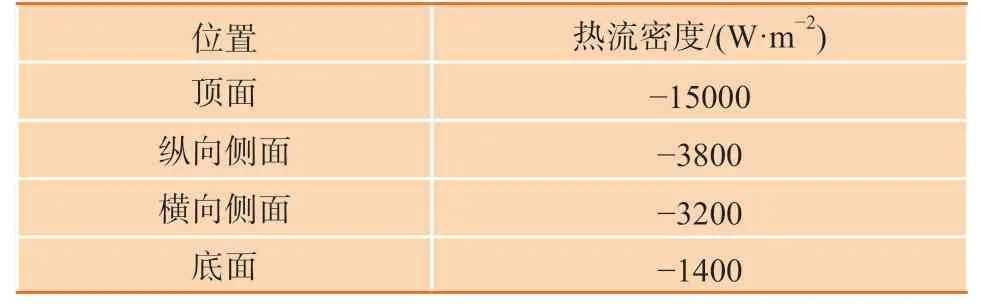

动量守恒方程:

式中,p为压强,Pa;μeff为有效动力黏度,Pa·s;FB为浮力项;gi表示i方向的重力加速度,m·s−2;uj为钢水在j方向的流速,m·s−1;xj表示j方向的坐标,m。

有效黏度μeff由层流黏度μ和湍流黏度μt组成,其计算公式为:

式中,μeff为有效动力黏度;k为湍流动能,m2·s−2;fμ为黏度阻尼系数;Cμ为模型常量,取值0.09;Ret为湍流雷诺数;ε为湍流动能耗散率,m2·s−3。

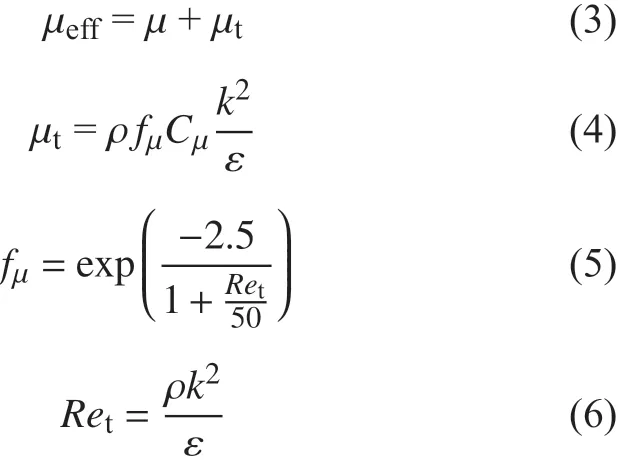

能量守恒方程:

式中,H为焓,kJ·kg−1;cp为等压比热容,J·kg−1·K−1;λ为导热系数,W·m−1·K−1;Φ为耗散函数。

边界条件

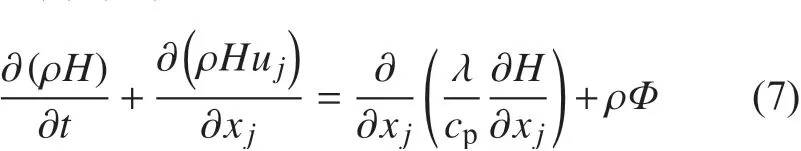

根据连铸坯断面尺寸165 mm×165 mm 和拉速2.2 m/min 计算得到中间包长水口入口和浸入式水口出口的钢水流速分别为1.7974 和3.6108 m·s−1。使用三维建模软件Pro/E 进行中间包钢水流动计算区域的几何建模,考虑到中间包的对称性,只针对1/2 区域进行建模,中间包原型方案的几何模型如图1 所示。中间包不同位置的热流密度如表1 所示。

图1 中间包原型方案的几何模型

表1 中间包热流密度

实验方案

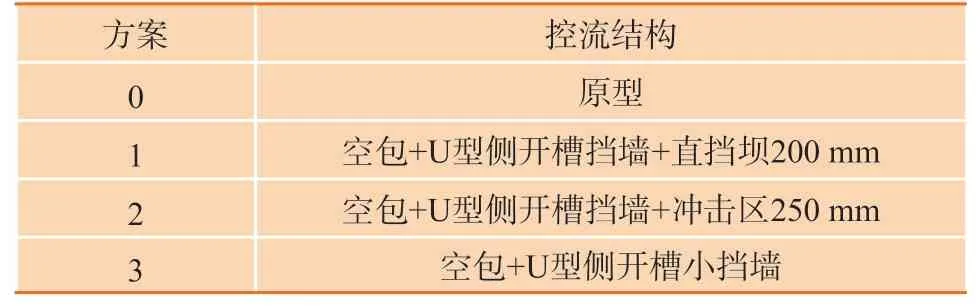

某钢厂使用的中间包控流装置为U 型挡墙无湍流抑制器,三四流之间设置直挡坝,由于挡墙开槽过大,新注入的钢液与之前注入的钢液未充分混合就从槽口直接流向中间包中间流,导致中间流与边流之间温差过大。本实验针对原型中间包挡墙进行优化设计:方案1,将原型挡墙优化为在中间包挡墙的斜面墙体开侧开槽,有效避免了钢水对中包侧壁的冲刷;方案2,在方案1 的基础上,将冲击区加高至250 mm,有利于钢水在包内均匀混合;方案3,在方案1 的基础上将挡墙的正面墙后移150 mm。具体优化设计方案如表2。

表2 中间包流场优化的计算方案

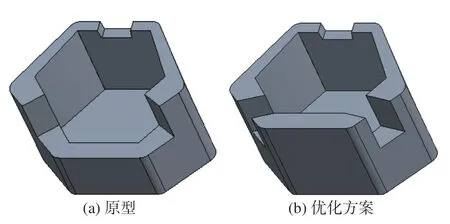

某钢厂七机七流中间包原型控流装置挡墙结构如图2(a)所示。中间包优化实验1 号、2 号、3 号方案控流装置挡墙为U 型侧开槽挡墙如图2(b)所示。

图2 原型与优化后挡墙结构示意图

结果与讨论

数值模拟结果分析

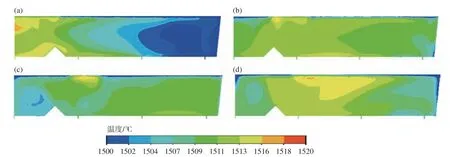

使用CFD 计算流体力学软件ANSYS Fluent 针对某钢厂中间包原型以及优化方案依次进行数值模拟,得到中间包原型及各优化方案的出口温度分布特征对比图,如图3 所示。

从图3 中可知,中间包原型从横向中心到窄面的钢水温度逐渐降低,这是由于控流装置挡墙结构的设计导致新注入的钢液优先到达四流,这使得钢液混合的不均匀,整个中间包温度分布不均匀,计算得到中间包第一流出口的钢水温度比第四流低;由于方案1 挡墙侧开槽起到导流作用,使得新注入的钢水顺着槽口流向其他流口,包内温度较原型更均匀分布;由于方案2 冲击区的高度变化,减弱了第四流的短路流情况,包内温度与原型相比较均匀分布;由于方案3 冲击区面积的减小,包内温度与原型相比较均匀分布。

图3 出口截面温度分布对比图:(a)原型;(b)方案1;(c)方案2;(d)方案3

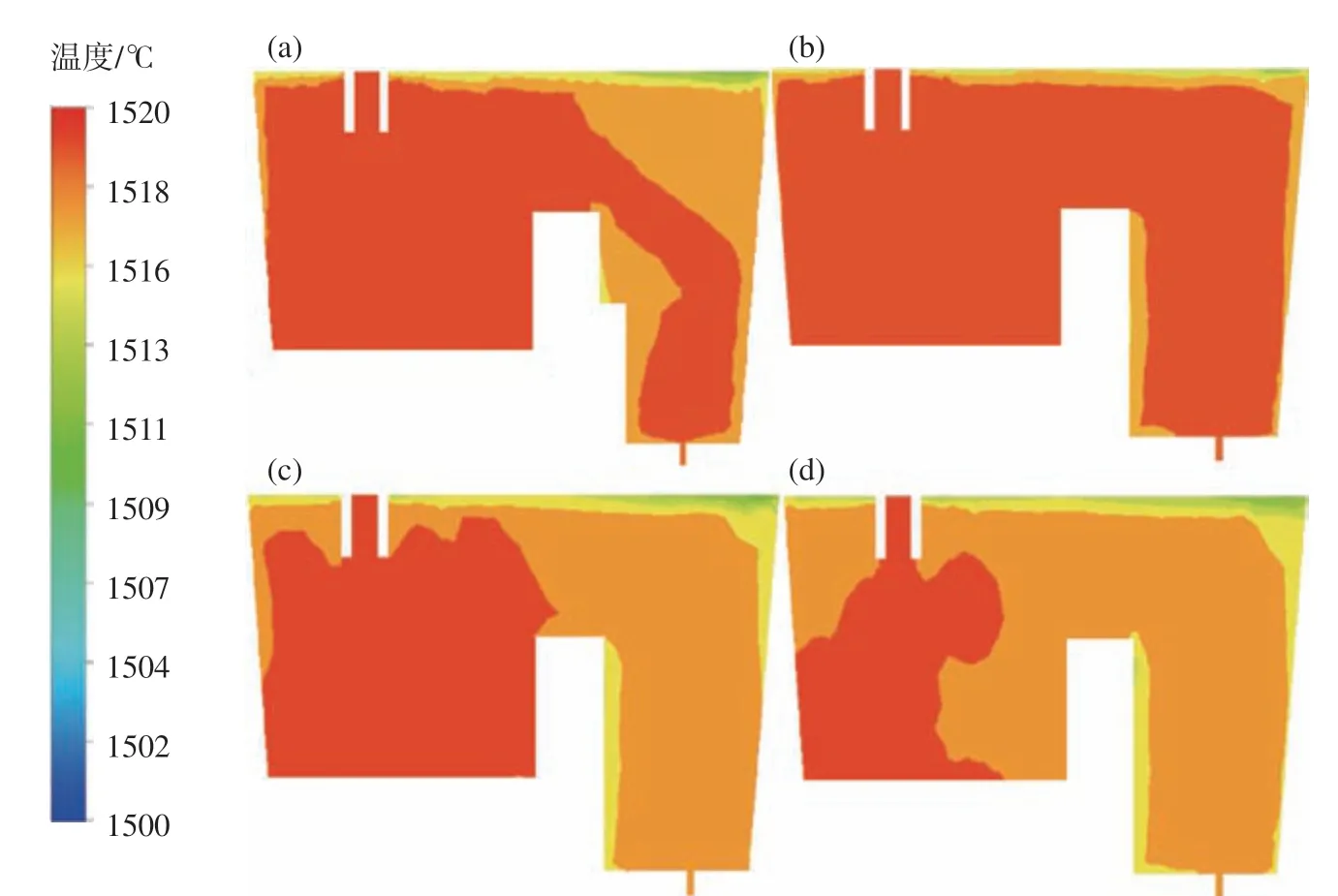

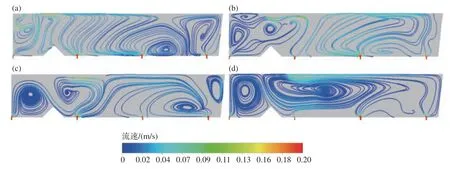

中间包原型及各优化方案的入口温度分布特征对比如图4 所示。从入口截面温度云图4(a) 可知,中间包原型冲击区钢水温度明显高于浇注区,由于第四流接近挡墙槽口,新注入的钢水优先到达第四流,使得中间包内钢水温度不均匀;如图4(b)所示,优化后的侧开槽挡墙槽口起到导流的作用,加快钢水流向中间包的边流,中间包内温度较原型更加均匀;优化后的方案2(图4(c)),由于冲击区高度增加,新注入的钢水优先灌满中间包冲击区,有效减小了中间包各流之间的温差;优化后的方案3 如图4(d)所示,由于冲击区面积的缩小,缓解了中间包内温度不均匀的现象。

图4 入口截面温度分布对比图:(a)原型;(b)方案1;(c)方案2;(d)方案3

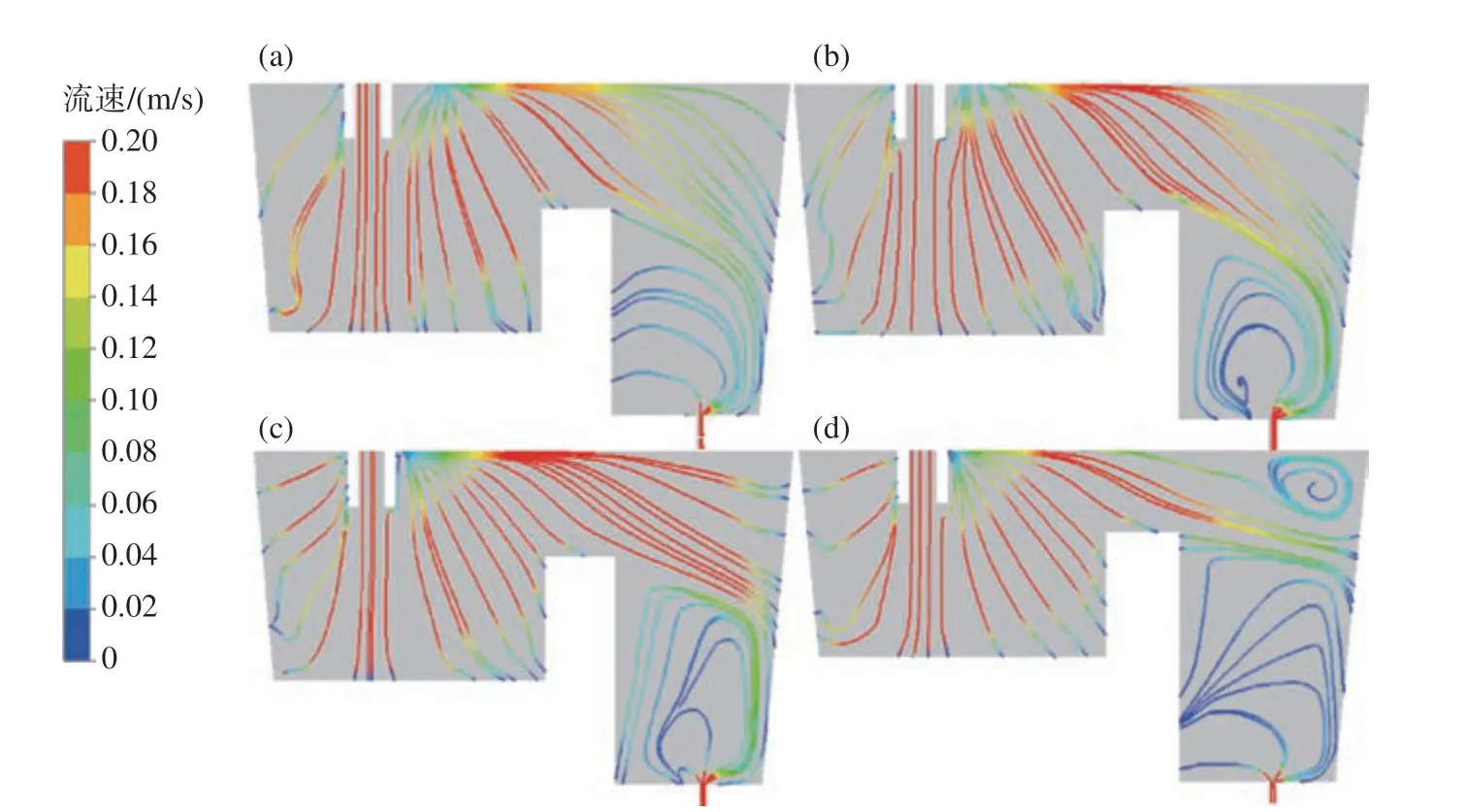

根据各方案数值模拟计算结果,依次导出流场云图进行分析,流场云图如图5 所示。从图5(a)可知,原型从中间包横向中心到窄面的钢水流速逐渐减慢,流线分布极不均匀,这是由于第四流距离钢包长水口较近,第四流的流速明显快于第一流;从对应的流场分布图5(b)可以看出,由于方案1 侧开槽挡墙的作用,第一流流速明显增大,包内较原型各流流线分布较为均匀;由于方案2 优化后的挡墙起到导流作用,流线云图中出现了明显的回流,有利于钢液充分混合(图5(c));从图5(d) 中可以看到,方案3 中间包内回流较方案2 增多,这说明冲击区面积的减小有利于钢水的充分混合。

图5 出口截面流线分布对比图:(a)原型;(b)方案1;(c)方案2;(d)方案3

从图6(a)可知,对于原型,中间包冲击区流速明显高于浇注区,中间包各流流速存在明显差异;由于方案1 优化后的挡墙槽口的导流作用,加快新注入钢水与之前注入的钢水混合,在流口出现了回流(图6(b));优化后的方案2 冲击区的加高延长了流线(图6(c));优化后的方案3 冲击区面积减小,流线分布较原型更均匀,如图6(d)所示。

图6 入口截面流线分布对比图:(a)原型;(b)方案1;(c)方案2;(d)方案3

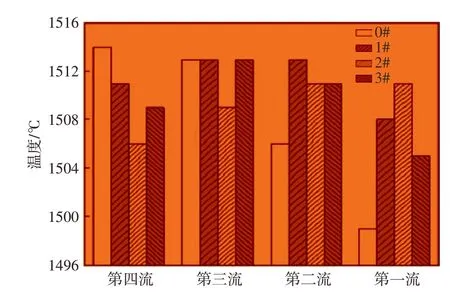

为比较各方案温度变化情况,利用Ansys Fluent 分析,结果如图7 所示。

根据图7 各流温度变化情况可知,原型一、四流温度差为15 ℃,这表明整个中间包温度分布极不均匀;由于侧开槽挡墙的导流作用,温差较原型大幅度减小,方案1 的一、四流温差最小,为4.9 ℃;由于方案2 中间包冲击区的增高,降低一、四流之间的温差至5.8 ℃,由于方案3 中间包内冲击区面积的减小,一、四流的温差较小,为7.7℃。

图7 各方案温度变化

通过水模拟实验的验证,数值模拟计算达到了预期目标。对于侧开槽方案,峰值时间极差由原型的222 s 降低至143 s;滞止时间极差由原型的156 s降低至62 s,缩小了中包各流不对称,可用于现场生产,为连铸降本生产提供支撑。

结束语

(1) 原型中间包内钢水混合极不均匀,第四流短路流严重,不利于夹杂物上浮,降低了铸坯的质量。

(2) 优化后的实验方案U 型侧开槽挡墙可在一定程度上缓解中包出口各流温度不均的现象,不同流出口钢水最大温差从原型的15 ℃降低至4.9 ℃。

(3) 优化后的侧开槽挡坝方案有利于夹杂物上浮,降低了转炉出钢温度,平衡生产以及操作参数稳定,提高了铸坯质量,提升了钢厂经济效益。