瓦斯抽采大直径深孔钻进工程响应特性

2022-05-30李立华

李立华,陈 勇

(1.平顶山天安煤业股份有限公司勘探工程处,河南 平顶山467000;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;3.中煤科工集团重庆研究院有限公司,重庆 400037;4.湖南科技大学资源环境与安全工程学院,湖南 湘潭 411201)

随着矿井开拓开采向深部延伸,深部煤岩体“高地应力、高瓦斯压力、高瓦斯含量、低渗透性”赋存环境的本真属性,以及深部开采“强扰动”和“强时效”附加属性使深部煤体开采灾害更加难以预测和精准防控[1]。平顶山矿区历经多年开发建设,千米深井煤炭开采逐渐成为矿区开发新常态,深部复杂地质条件下松软突出煤层对煤与瓦斯突出防治和瓦斯抽采具有更大的挑战。尤其是开采深度的延伸、地质条件的复杂造成煤体松软破碎区、断层破碎带以及煤厚突变区钻进困难、孔壁稳定性差、成孔效率低,严重影响了钻进深度和瓦斯抽采效果[2]。

瓦斯抽采钻孔大直径深孔钻进是矿井瓦斯高效抽采的发展趋势,与之配套的钻进装备、钻进工艺以及钻孔失稳机理与抽采参数的量化关系一直是研究的热点[3-6]。如王永龙等[7]基于钻穴区钻屑运移特征,提出了降低钻杆排渣阻力、增大排渣空间的钻具设计方法,研制出刻槽螺旋钻杆、低螺旋钻杆、等离子熔涂螺旋钻杆等系列钻杆,有效改善了软煤层的钻进深度和钻进效率;贾传洋等[8]通过室内试验研究了孔径、孔间距和孔深等参数对试样强度的影响,结果表明裂纹扩展贯通导致的应力释放是钻孔产生卸压作用的根本原因,且孔径、孔深越大,钻孔周围裂纹数量越多,主控裂纹纹路越清晰,钻孔卸压效果越好;唐巨鹏等[9]针对钻杆直径、钻进速度对钻屑量的差异性影响进行了试验研究;兰永伟等[10]采用数值模拟方法分析了钻孔直径、钻孔间距、煤体应力等对卸压效果的影响,研究了钻孔卸压效果影响因素之间的关系,结果表明在其他因素一定的条件下,卸压效果随钻孔直径的增大而提高;董洪凯等[11]采用数值模拟方法分析了不同钻孔直径(依次为50 mm、75 mm、108 mm、120 mm)、钻孔深度(依次为10 m、20 m、30 m)和钻孔间距(依次为3 m、5 m、8 m)条件下钻孔的卸压效果,结果表明钻孔卸压效果与钻孔直径呈正相关,与钻孔间距呈负相关,即钻孔直径越大、钻孔间距越小、钻孔深度适中,钻孔卸压效果会越好;高永格等[12]采用数值模拟与现场观测相结合的方法对相同地质条件下钻孔不同孔径大小周围应力分布演化规律进行了分析,结果表明在相同地质条件下适当增大钻孔直径可有效增加钻孔周围塑性区半径,提高钻孔卸压效果;童壁等[13]采用煤层瓦斯含量、瓦斯预抽率、预测指标和掘进速度等指标对大孔径顺层长钻孔消突技术在潘一矿进行了现场应用考察,结果表明实施大孔径顺层长钻孔消灾技术能够使工作面周围煤体的应力集中区前移,增加卸压程度和透气性,快速、有效地消除工作面的瓦斯突出危险性;许江等[14]利用自主研发的多场耦合煤层气开采物理模拟试验系统,开展了卸压区不同钻孔长度条件下瓦斯抽采的物理模拟试验,分析了抽采过程中煤层瓦斯运移的相对速度和方向特征;马波等[15]采用自主研发的多场耦合煤层气开采物理模拟试验系统,分析了不同抽采长度条件下煤储层内气体压力参数的动态演化规律;张钧祥等[16]基于煤体多重介质特性与瓦斯运移机理,结合孔隙压力与吸附膨胀效应对渗透率的影响以及弹性力学对煤体变性的控制效应,构建了瓦斯扩散渗流耦合模型,并采用数值模拟方法研究了不同抽采时间下瓦斯压力、有效半径的变化规律,结果表明现场实测结果与模拟结果基本吻合;陈勇[17]通过现场试验量化分析并表征了矿井瓦斯在同源抽采与混源抽采状态下抽采负压、抽采浓度的工况特性。

尽管目前针对大直径深孔钻进在如何改进成孔工艺、提高瓦斯抽采效果方面开展了较多的机理、装备与工艺研究,但针对瓦斯抽采大直径深孔钻进从矿井覆盖到矿区的试验研究与应用,暂未形成配套的技术与工艺体系,尤其是针对地质条件复杂、煤层普遍松软的平顶山矿区,在千米深井开采的新常态下急需在松软煤层大直径深孔钻进配套装备与工艺方面形成成套的技术与工艺体系。基于此,本文从大直径深孔钻进装备与工艺优化、钻孔轨迹特征以及大直径深孔钻进与抽采参数量化关系的角度,对如何实现瓦斯“治得快”“治得好”开展了工艺研究和现场试验,以为矿区深孔钻进与瓦斯抽采提供理论依据与应用参考。

1 大直径深孔钻进装备与工艺

1.1 工程背景

随着矿井开采深度的增加,平顶山矿区地质条件越来越复杂,在煤层松软、断层等地质构造破碎带以及煤层厚度突变区域等地质异常区钻进时,由于排渣困难、孔壁稳定性差,会发生卡钻、埋钻等孔内事故进而严重制约钻进深度。普通钻机由于钻进能力不足,钻孔深度达到80 m后便会出现钻进困难。根据普通钻机前期施钻情况统计,钻孔深度为0~30 m时,平均钻进速度为1 m/min;钻孔深度为30~60 m时,平均钻进速度为0.70 m/min;钻孔深度为60~80 m时,平均钻进速度为0.50 m/min;钻孔深度为80~100 m时,平均钻进速度为0.30 m/min;钻进深度大于100 m后钻进困难。另一方面,传统的排粉方式以0.30~0.50 MPa风压排粉为主,随着钻进深度的增加,风压与风量不能满足深孔钻进要求,钻进深度80 m以后,钻屑不能有效排出,孔内积渣造成钻进、退钻困难。为了增加钻孔有效抽采长度、提高抽采效率,需要改变现有的设备和工艺,以更好地增大区域预抽钻孔有效深度,同时增大风压与风量,提高成孔效率,实现大直径深孔钻进。

1.2 钻进装备升级

平顶山天安煤业股份有限公司勘探工程处引进CMS1-8000/90型、ZDY8000SWL型钻车等大功率、大扭矩钻进装备,并配套使用能够研磨孔内大颗粒且顺畅排渣的89mm中空圆肋骨钻杆和113 mm通孔开闭式PDC钻头,形成松软突出煤层顺利钻进工艺。大直径深孔钻进装备如图1所示。

图1 大直径深孔钻进装备

1.3 压风工艺优化

大功率、大扭矩钻进装备可满足深孔钻进的要求,而圆肋骨钻杆机械强度高、使用寿命长,可大大降低对孔壁的摩擦扰动,保持孔壁的稳定性,促使钻孔排渣效率、钻进效率、成孔率大大提高。但顺层钻孔排渣以压风为主,钻进到一定深度会出现排渣困难,尤其是钻进深度达到80 m后钻屑不能顺利排出会造成卡钻甚至掉钻杆的困境。对此,基于风压钻进原理,采用双缸气体增压泵增压,驱动动力为0.30~0.80 MPa的压缩空气,实现增压比2∶1的气体增压,输出0~1.60 MPa增压压力且无极可调,并集成配套YZ压风增压装置形成中风压钻进工艺,以提高钻孔深度和钻孔成孔率。考察试验使用的压风增压装置,见图2。

图2 压风增压装置

2 大直径深孔钻进轨迹特征分析

瓦斯抽采钻孔能否在煤层中实现定向精准钻进是瓦斯高效抽采的前提。煤层中钻进时,煤体软硬不均、煤层中瓦斯赋存差异以及钻进能力大小、钻机稳定性等因素均会影响钻孔轨迹特征。若钻孔竣工轨迹相对设计参数发生较大的偏移,则瓦斯抽采钻孔就会发生错位,不能均匀、有效地覆盖煤层瓦斯抽采区域,可能形成瓦斯抽采空白和应力集中区域,很大程度上会影响瓦斯抽采效果与生产安全[18-19]。

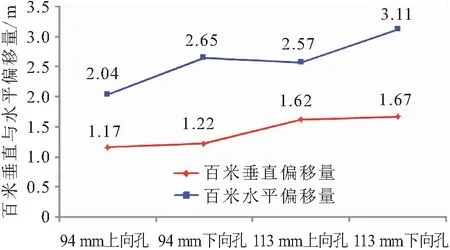

在优化钻进装备、压风工艺的基础上,对钻孔轨迹特征进行了监测。粗径钻具轴线偏离钻孔轴线是造成钻孔发生偏斜的根本原因,发生方式可能是偏倒也可能是弯曲。因此,钻孔发生偏斜的必要条件是:一是存在孔壁间隙,其提供了偏倒/弯曲的空间;二是具有倾倒或弯曲的作用力。粗径钻具沿倾斜面方向的稳定性则是钻孔弯曲的充分条件。钻具倾斜面稳定在某一方向时,钻杆只发生自转引起钻孔弯曲;若钻杆公转则必定带动偏倒或弯曲粗径钻具围绕钻孔轴线转动,使钻头在不同时刻朝着不同方向钻进,仅产生扩壁作用而不会导致钻孔弯曲[20]。为了开展大直径深孔钻进轨迹特征分析,在平顶山矿区平煤八矿对直径为94 mm、113 mm各50个上向钻孔轨迹特征进行了测量与统计,在首山一矿对直径为94 mm、113 mm各50个下向钻孔轨迹特征进行了测量与统计。平煤八矿煤层瓦斯含量为10.66~16 m3/t,煤层瓦斯压力为1~1.70 MPa;首山一矿煤层瓦斯含量为10.46~11.20 m3/t,煤层瓦斯压力为1.30~1.50 MPa。钻孔轨迹考察选自同一矿区地质构造、煤层和瓦斯赋存相近的两个相邻矿井,具有较好的代表性,钻孔轨迹考察结果见表1,不同类型钻孔的百米垂直与水平偏移量和偏移占比见图3和图4。

表1 钻孔轨迹参数

图3 不同类型钻孔的百米垂直与水平偏移量

图4 不同类型钻孔的偏移占比

由表1和图3、图4可知:94 mm、113 mm钻孔轨迹偏移规律呈现类似的变化,即钻孔百米水平偏移量大于百米垂直偏移量,上向钻孔上偏概率大于下偏概率,下向钻孔下偏概率大于上偏概率;相同孔径下,下向钻孔的百米水平与垂直偏移量大于上向钻孔,且百米水平偏移量的差异性更大。

上述结果表明:钻孔直径越大,钻孔轨迹偏移量越大,这符合钻孔轨迹偏移的条件;113 mm钻孔百米水平偏移量平均值比94 mm钻孔大约0.50 m,这是由于在钻杆直径一定的前提下,钻孔直径越大,钻孔孔壁间隙、偏移空间越大。

3 大直径深孔钻进特征参数的量化分析

3.1 孔径变化前后瓦斯抽采浓度对比

地下空间工程结构所包含的大中小尺寸(巷道→瓦斯抽采钻孔→孔裂隙)均可视为不同尺度的自由空间,任何以新形式形成的自由空间均可视为已有自由空间系统的扩展与延伸。以瓦斯抽采钻孔为例,不同钻孔孔径对煤体卸压效果具有显著不同的尺寸效应[21-23]。增大钻孔直径钻进可进一步增大对孔周煤体的破裂和软化,成孔后形成的卸压半径相对较大,孔周煤体产生明显的卸压瓦斯渗流效应,进而直观地体现在瓦斯抽采浓度的变化上。为了考察瓦斯抽采大直径深孔钻进对瓦斯抽采浓度的影响,在首山一矿同一煤层中对相同工程数量的94 mm、113 mm钻孔在采取相同封孔工艺下的瓦斯抽采浓度进行了测定,考察不同抽采时间内瓦斯抽采浓度的变化和瓦斯抽采浓度的时效特性,其结果见表2和图5。

表2 首山一矿94 mm与113 mm钻孔瓦斯抽采浓度对比

图5 首山一矿94 mm与113 mm钻孔瓦斯抽采浓度的时效特性

由表2和图5可知:平均孔深为106.88 m的113 mm钻孔瓦斯抽采浓度明显高于平均孔深为86.50 m的94 mm钻孔,大直径深孔钻孔对瓦斯抽采效果的影响非常明显,其中113 mm钻孔初始瓦斯抽采浓度平均值为88%以上,经过30 d的抽采,钻孔瓦斯抽采浓度平均值仍维持32%以上,94 mm钻孔初始瓦斯抽采浓度平均值为75%以上,经过30 d的抽采,钻孔瓦斯抽采浓度平均值仅维持在15%左右,且30 d的抽采期内,113 mm钻孔瓦斯抽采浓度为94 mm钻孔的2.02倍(见表2);根据不同抽采时间内瓦斯抽采浓度的变化情况,采用趋势预测指数回归方式得到了钻孔瓦斯抽采浓度衰减系数,首山一矿113 mm钻孔瓦斯抽采浓度衰减系数为0.336 0 d-1,94 mm钻孔瓦斯抽采浓度衰减系数为0.518 0 d-1,其值为113 mm钻孔的1.54倍(见图5)。

3.2 瓦斯抽采效果分析

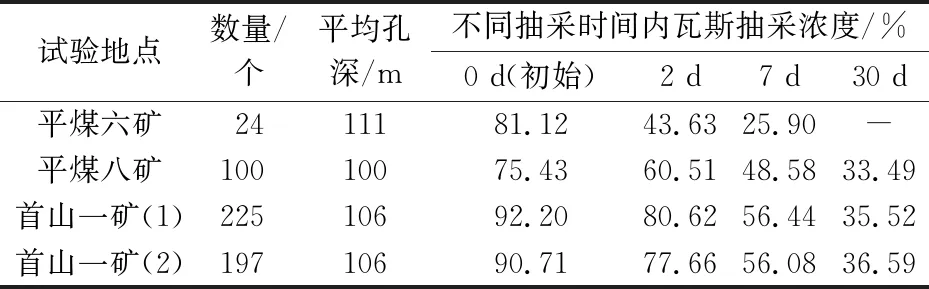

为了进一步掌握大直径深孔钻进工艺在平顶山矿区的瓦斯抽采效果,在首山一矿开展试验的基础上,选择同一矿区煤层赋存、地质构造条件相似的平煤六矿、平煤八矿进行了113 mm钻孔瓦斯抽采效果考察,不同煤矿113 mm钻孔工况参数与瓦斯抽采浓度对比见表3,不同煤矿113 mm钻孔瓦斯抽采浓度的时效特性见图6。

表3 不同煤矿113 mm钻孔工况参数与瓦斯抽采浓度对比

图6 不同煤矿113 mm钻孔瓦斯抽采浓度的时效特性

由表3和图6可知:矿区113 mm钻孔共试验546个,平均孔深为100 m以上;钻孔初始瓦斯抽采浓度平均值为84%以上,经过30 d的抽采,522个钻孔瓦斯抽采浓度平均值仍维持在33%以上,占试验钻孔总量的95.60%;针对不同抽采时间内瓦斯抽采浓度的变化情况,采用趋势预测指数回归方式得到了钻孔瓦斯抽采浓度衰减系数,同一矿区邻近矿井大直径深孔钻进下瓦斯抽采浓度衰减系数介于0.266 0~0.571 0 d-1之间。

3.3 瓦斯抽采特征参数的量化关系

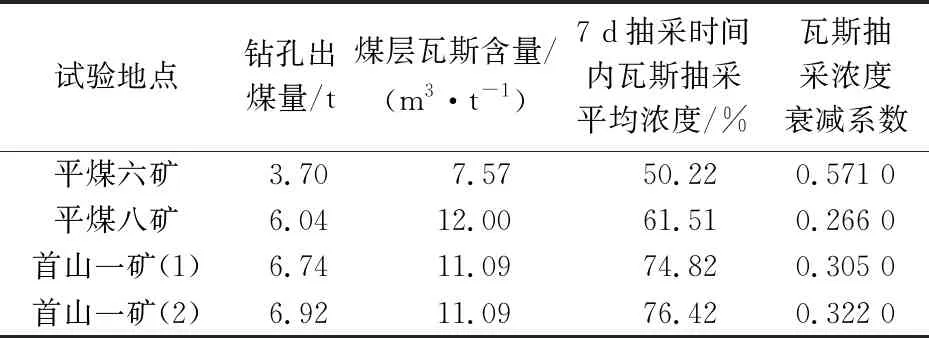

大直径深孔瓦斯抽采特征参数的提升关键是在钻进扰动作用与孔周应力作用下,钻孔出煤量大幅度增加,对应的煤壁暴露面积增大,同时在孔周形成一个比钻孔孔径成倍数增加的破碎区,进而在孔周煤体破裂、扩展并衍生裂隙通道,促使孔周煤体瓦斯发生解吸、扩散和渗流[24-25]。钻孔出煤量越多对煤层卸压和释放地应力的效果越好,直接决定了钻孔瓦斯抽采浓度和抽采期内瓦斯浓度的衰减程度[26]。根据钻进期间煤体扰动破坏作用下的钻屑量,本文对同一矿区地质构造、煤层和瓦斯赋存条件相近的邻近矿井在大直径深孔钻进期间的钻孔出煤量进行了对比考察,并测定了考察区域煤层瓦斯含量,其结果见表4和图7至图10。

表4 不同煤矿113 mm钻孔出煤量和瓦斯抽采参数对比

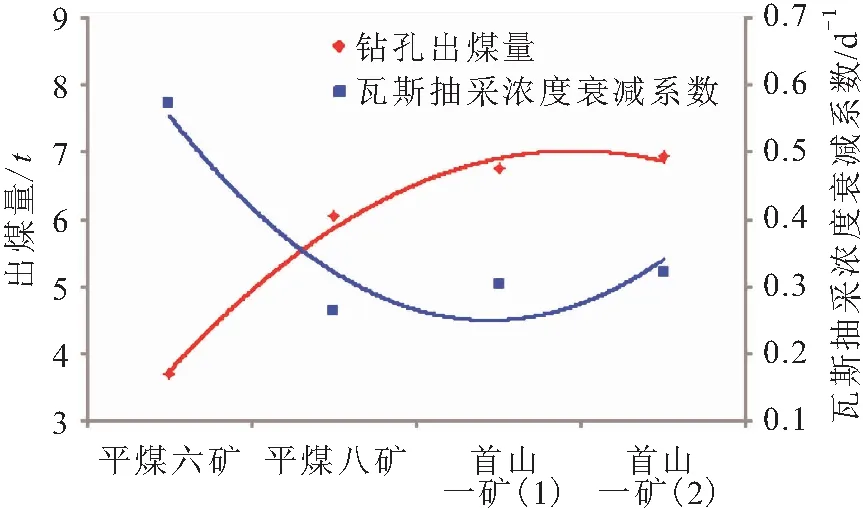

图7 不同煤矿113 mm钻孔出煤量和瓦斯抽采浓度对比(7 d)

图8 不同煤矿113 mm钻孔出煤量和瓦斯抽采浓度衰减系数对比(30 d)

图9 113 mm钻孔出煤量与瓦斯抽采浓度的对应关系(7 d)

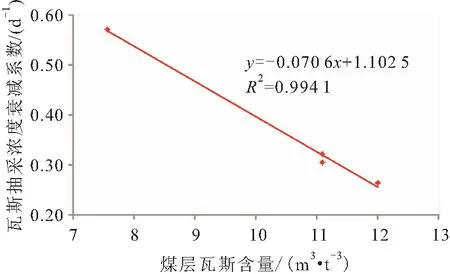

图10 113 mm钻孔瓦斯含量与抽采浓度衰减系数对应关系(30 d)

由表4和图7、图8可知:钻孔出煤量越多,孔周裂隙通道的扩展范围越大、钻孔压力梯度的作用能力与作用范围越大,同时瓦斯抽采区域煤层瓦斯含量越大、瓦斯补给能力越强,瓦斯抽采浓度越高、瓦斯抽采浓度衰减系数越小。根据现场统计,在钻进扰动作用下113 mm钻孔出煤量为4~6 t,钻孔理论成孔直径可增大至234 mm,94 mm钻孔出煤量为2~3 t,钻孔理论成孔直径可增大至165 mm,且113 mm钻孔相对94 mm钻孔实际出煤量增大至2倍,理论成孔直径增大1.42倍。

钻孔内部出煤量为孔周煤体在应力作用下的膨胀变形提供空间,钻孔直径增大,增加了煤体内部瓦斯流动通道和暴露面积,加快了煤层瓦斯解吸[27-28]。由表4和图7可知:平煤六矿、平煤八矿、首山一矿(1)和首山一矿(2)试验钻孔的平均出煤量分别为3.70 t、6.04 t、6.74 t、6.92 t,在抽采7 d的考察期内瓦斯抽采平均浓度分别为50.22%、61.51%、74.82%、76.42%。随着钻孔出煤量的增加,钻孔瓦斯抽采浓度呈逐渐增大的趋势,钻孔出煤量与瓦斯抽采浓度符合y=30.728e0.127 6x(R2=0.931 1)指数函数规律(见图9),这与前人的研究成果具有较好的匹配性。

煤层瓦斯含量的大小决定了一定压力梯度下的瓦斯涌出量和涌出强度,加上煤体持续的膨胀变形,孔周煤体孔隙率和透气性均增大,为瓦斯流动和瓦斯补给提供了有利条件[29-30]。由表4和图8可知:平煤六矿、平煤八矿、首山一矿(1)和首山一矿(2)试验钻孔的煤层瓦斯含量分别为7.57 m3/t、12.00 m3/t、11.09 m3/t、11.09 m3/t,在抽采30 d的考察期内瓦斯抽采浓度衰减系数分别为0.571 0 d-1、0.266 0 d-1、0.305 0 d-1、0.322 0 d-1。随着煤层瓦斯含量的增大,瓦斯抽采浓度衰减系数呈逐渐减小的趋势,煤层瓦斯含量与瓦斯抽采浓度衰减系数符合y=-0.070 6x+1.102 5(R2=0.994 1)线性函数规律(见图10),这与前人的研究成果具有较好的匹配性。

通过对同一矿区地质构造、煤层和瓦斯赋存条件相近的邻近矿井在113 mm大直径深孔钻进期间出煤量与瓦斯抽采浓度和瓦斯抽采浓度衰减系数以及煤层瓦斯含量与瓦斯抽采浓度衰减系数的对比考察发现:大直径深孔钻进促使了钻孔出煤量增加、煤壁暴露面积增大、孔周煤体裂隙通道扩展,在压力梯度与瓦斯补给作用下提高了瓦斯抽采效果。

4 结 论

(1) 大功率、大扭矩钻车配套89 mm圆肋骨钻杆、113 mm通孔开闭式钻头、YZ增压装置中风压钻进工艺,可基本满足现阶段矿区大直径深孔钻进的要求。

(2) 钻孔直径越大,钻孔轨迹偏移量越大,且百米水平偏移量明显大于百米垂直偏移量;相同孔径下,下向钻孔的百米水平与垂直偏移量大于上向钻孔,且百米水平偏移量的差异性更大。孔径与布孔方式对钻孔百米偏移量均有一定程度的影响。如何降低钻孔偏移程度、减小瓦斯抽采空白带,合理研究钻孔直径与布孔方式是瓦斯高效抽采的重要方向。

(3) 钻孔出煤量越多,孔周裂隙通道的扩展范围越大,钻孔压力梯度的作用能力与作用范围越大;同时,抽采区域煤层瓦斯含量越大、瓦斯补给能力越强,瓦斯抽采浓度越高、瓦斯抽采浓度衰减系数越小。钻孔出煤量与瓦斯抽采浓度符合y=30.728e0.127 6x(R2=0.931 1)指数函数规律,煤层瓦斯含量与瓦斯抽采浓度衰减系数符合y=-0.070 6x+1.102 5(R2=0.994 1)线性函数规律。

(4) 通过大直径深孔钻进期间瓦斯抽采参数关系的量化分析表明,大直径深孔钻进促使了钻孔出煤量增加、煤壁暴露面积增大、孔周煤体裂隙通道扩展,在压力梯度与瓦斯补给作用下提高了瓦斯抽采效果。