基于ARAMIS体系的某原油罐区风险评估

2022-05-30荀金柱杨璟轶

李 薇,荀金柱,许 野*,何 兴,王 旭,杨璟轶,张 杰

(1.华北电力大学环境科学与工程学院,北京 102206;2.国家管网集团西部管道有限责任公司,新疆 乌鲁木齐 830013)

近几年,随着我国大型油库厂区的规模化和规范化,有关地方政府部门和油库内部管理机构为确保大型原油储罐区的安全生产,采取了包括制定相应的法律法规、加强施工及运行过程中的安全监督,以及对油库内部管理人员实施强化管理、提升员工安全意识和素质等一系列举措,对于保障原油罐区的安全生产起到了积极的作用。然而,原油罐区的事故风险并不能完全被杜绝,因此对油库可能存在的事故风险因素进行系统分析和风险评估,提早发现并消除安全隐患,且在事故发生后组织人员及时撤离现场和尽可能减少事故的影响,对实现油库的安全生产和稳定发展具有重要的意义。

目前常用的系统风险评估方法主要有火灾爆炸危险指数评价法[1]、蒙德指标评价法[2]和工业系统事故风险评估方法(Accidental Risk Assessment Methodology for Industries,ARAMIS)等。其中,ARAMIS[3-4]体系补充了园区和周边环境对系统脆弱性的影响,完善了系统整体风险评价的内容,使其在化工园区事故风险评估等方面具有一定的针对性[5]。ARAMIS体系不仅可从事故的起因和结果出发,对事故进行系统、全面的风险分析,而且还可通过计算得到系统不同层次对风险值的影响,因此其在国内外的应用非常广泛。如Deianous等[6]使用蝴蝶结图对事故的原因和后果进行了概括,提供了基于风险和后果的风险分析方法,并为企业的风险控制方案制定提供了决策支持;Salvi等[7]从重大事故危险源出发,通过识别参考事故场景,评估了参考事故场景的风险严重性和工厂环境脆弱性,为工艺装置风险评估提供了新方法;Tixier等[8]从人员、环境和设施的脆弱性出发,运用多准则决策方法量化了每个目标的贡献,评估了与工厂场地有关的周围环境的风险水平,其分析结果为工厂的风险评估决策提供了一定的依据;马骏[9]通过简化事故的发生概率和事故强度,构建了严重度顺序系数模型,对化工企业最大可信事故进行了比较验证,并据此提出了不同的应急能力提升建议;韩丹丹[10]从现场存在的安全措施的风险降低效果出发,完成了基于ARAMIS的事故场景确定,并将其应用于聚丙烯化工装置风险评估,分析了该装置的风险控制水平,为决策者做出合理决策提供了理论依据;杨耀清[11]针对化工厂泄漏类事故,利用ARAMIS体系从风险识别到风险计算和重大事故筛选,计算得到了事故的风险值,为环境风险定级评价提供了科学的基础;张新梅等[12]从构建事故情景出发,分析了事故后果的严重度和脆弱性分布,明确了化工园区火灾事故扩展风险,给出了系统最优化运行的方案。

虽然上述研究很好地反映了ARAMIS体系的实用性和可靠性,但是现有的研究特别是国内的相关研究,仍然沿用欧盟研究中心调查打分法来进行系统脆弱性评估,并不完全符合我国的国情,因此本文以西北某原油罐区为例,通过现场调研和专家咨询,在运用层次分析法重新构建系统脆弱性方程的基础上,建立了一套适合我国原油罐区特性的系统脆弱性计算公式,并通过计算得到系统风险值,确定原油罐区的风险水平,为原油罐区安全平稳生产和应急管理提供依据。

1 基于ARAMIS体系的原油罐区风险评估模型

风险评估是采用安全工程原理和系统工程方法,对评价对象可能存在的危险有害因素进行识别、分析和评估,从而为企业的风险管理和安全对策的制定提供参考依据。为了科学、全面地对原油罐区进行风险评估,本文构建了基于ARAMIS体系的原油罐区风险评估模型,在识别出重大事故的基础上,深入研究安全系统及事故的起因,并结合概率识别事故场景,完成原油罐区的风险数值分析,并确定其风险等级。基于ARAMIS体系的原油罐区风险评估技术路线[7],如图1所示。其具体步骤为[13]:①对原油罐区关键事件的风险因素进行识别;②完成事故后果的分析和系统脆弱性分析;③确定风险评估的计算方法,包括关键事件和危险现象风险后果严重度指数的计算方法和系统脆弱性指数的计算方法;④计算得到最终风险的发生概率即风险值,并结合风险的可接受准则确定原油罐区的风险水平。

图1 基于ARAMIS体系的原油罐区风险评估技术路线图

1.1 风险后果严重度模型

ARAMIS体系中,关键事件的风险后果严重度指数(SCE)[14]表示如下:

(1)

式中:SCE(d)为距危险设备d处危险现象的风险后果严重度指数;n为危险现象(DP)的总数;PDPi为第i种危险现象的发生概率,考虑到我国目前对失效数据的采集程度达不到计算水平,因此本研究中初始事件发生概率根据相关性参考文献和设备可靠性数据手册(CCPS)等综合选取,第i种危险现象的发生概率由 Bow-Tie图计算得出;SDPi(d)为距危险设备d处第i种危险现象的风险后果严重度指数。

1.2 系统脆弱性模型

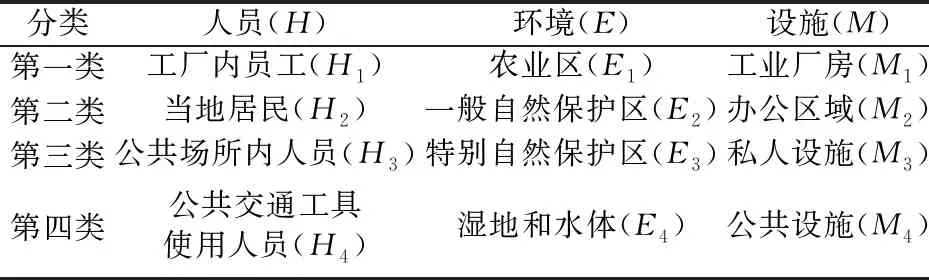

系统脆弱性是研究对象面对外部干扰和扰动的敏感性和应对能力。本文将原油罐区周围的人员、环境和设施作为系统脆弱性评价因素,每种评价因素分为四类[15],详见表1。

表1 系统脆弱性评价因素及其分类

在ARAMIS体系中,系统脆弱性指数为人员、环境和设施脆弱性的指数与权重乘积的加和,即:

Vglobal=α·VH+β·VE+γ·VM

(2)

式中:Vglobal为系统脆弱性指数;VH、VE、VM分别为人员、环境、设施的脆弱性指数;α、β、γ为人员、环境、设施脆弱性指标的权重,且α+β+γ=1。

1.3 风险值计算

在ARAMIS体系中,风险值R可表示如下:

R=SCE×Vglobal

(3)

式中:SCE为关键事件的风险后果严重度指数;Vglobal为系统脆弱性指数。

根据计算得到的风险值R,再结合二拉平原则,即可判定风险水平的可接受程度,并据此制定相应的风险管控措施。

2 实例应用与分析

2.1 某原油罐区概况

西北某原油末站的油品库由储油罐区、工艺生产区和辅助生产区组成。储油罐区共有2个公称容积为15万m3的双盘式浮顶罐,20个公称容积为10万m3的双盘式浮顶罐,见图2。其中,公称容积为15万m3的双盘式浮顶罐内径为93 m,计算容积为150 803 m3,罐壁高度为24 m,最高设计液位为22.2 m,储存介质温度为0~50℃,储存介质原油密度为856.9 kg/m3;公称容积为10万m3的双盘式浮顶罐内径为80 m,计算容积为100 732 m3,罐壁高度为21.8 m,最高设计液位为20.2 m,储存介质温度为0~50℃,储存介质原油密度为866.8 kg/m3。

图2 某原油罐区平面图

2.2 关键事件分析

2.2.1 选择危险设备

考虑到原油储罐之间的多米诺效应,以及原油储罐发生事故后对周边其他区域如计量区、泵棚区等产生的不利影响,选择某原油储罐作为风险评估的主要设备(具体位置详见图2,为了充分考虑多米诺效应给原油罐区带来的不可逆影响,该原油储罐用黄色箭头标出),分析其可能发生风险事故的关键事件,定量评估关键事件的发生概率以及事件发生后可能造成的主要后果。

2.2.2 辨识关键事件

该原油储罐为典型的地面外浮顶罐,所属设备类型为液体独立包装设备和室外储存设备,根据“设备类型-关键事件”矩阵表[16],该原油储罐发生的关键事件可能有火灾(CE5)、气体容器泄漏(CE6)、液体容器泄漏(CE7)、重大破裂(CE10)和容器崩裂(CE11)等。本文选择液体容器泄漏(CE7)作为该储罐原油泄漏的关键事件,分析储罐原油泄漏事故发生后可能造成的后果。

2.2.3 识别风险因素

从工艺流程、操作、设计和环境等多方面对关键事件进行分析,识别出可能引起关键事件(液体容器泄漏)发生的风险因素,找出基本原因事件和中间事件,将关键事件作为顶上事件并建立事故树。

2.3 事故后果分析

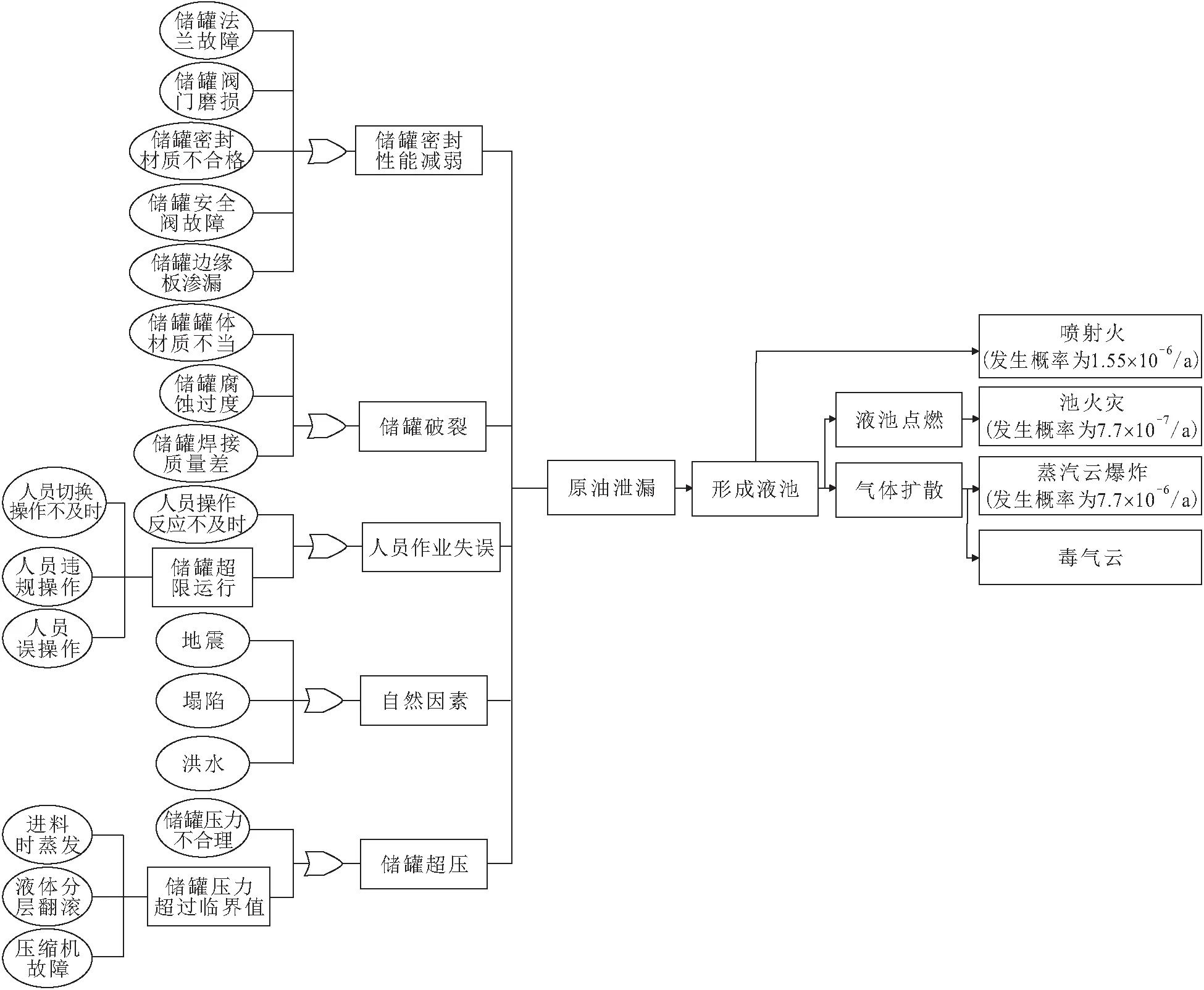

2.3.1 建立蝴蝶结(Bow-Tie)图,计算关键事件和危险现象发生的概率

该储罐发生原油泄漏事故造成的严重后果蝴蝶结(Bow-Tie)图,见图3。在图3中,中间部分的“原油泄漏”为关键事件,其左侧部分为导致关键事件发生的原因事件,其右侧部分为关键事件发生后可能造成的事故后果[17]。

图3 储罐发生原油泄漏事故的严重后果蝴蝶结(Bow-Tie)图

2.3.2 估算危险现象后果等级

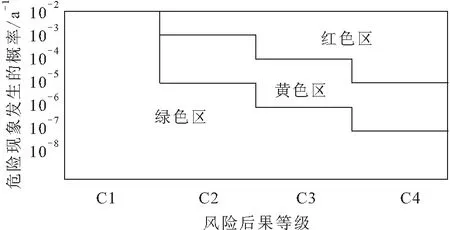

选择事故场景的依据是危险现象的发生概率和潜在的风险后果,本文在对危险现象的潜在的风险后果(风险后果等级划分见表2)进行初步定性评价的基础上,将危险现象的发生概率和潜在的风险后果等级放入风险矩阵图中(见图4),以确定需要进行定量计算的参考事故场景[16]。在图4中,下部绿色区域表示危险现象的发生概率较低,对风险后果的严重度无显著的影响,对应可忽略效应区;中间黄色区域表示危险现象对风险后果的严重度会产生一定的影响,需要建立风险后果严重度模型来计算其风险后果的严重度;上部红色区域表示危险现象对风险后果严重度有绝对的影响,需要对相应的事故场景采取额外的风险减缓措施,如果风险减缓措施对其无效或者有效率较低,则需要对风险后果严重度进行详细的评估[13]。

表2 危险现象的风险后果等级划分表

图4 风险矩阵图

2.4 关键事件的风险后果严重度计算

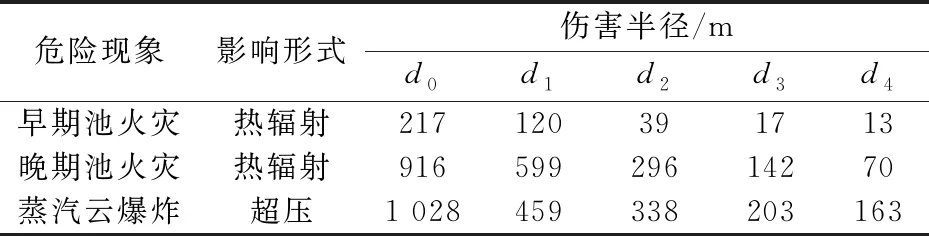

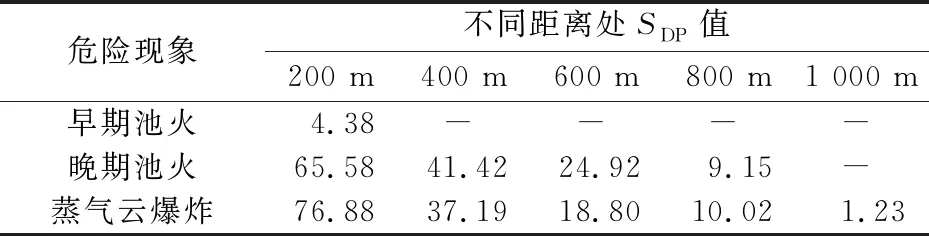

通过工艺危险源分析软件(Phast),按当地地理条件和最不利气象条件考虑,由Bow-Tie图可计算出早期池火灾、晚期池火灾、蒸汽云爆炸发生的概率分别为7.7×10-7/a、7.7×10-7/a、7.7×10-6/a,进而可模拟计算得到该储油罐形成池火灾和蒸汽云爆炸危险现象的风险后果严重度指数(SDP),该值通过伤害形式阈值所对应的伤害半径计算。危险现象的风险后果严重度指数阈值和危险现象与伤害半径的关系分别见表3和表4。

表3 危险现象的风险后果严重度指数阈值

表4 危险现象与伤害半径的关系

由表3可知,SDP值为0、25、50、75、100时对应的实际伤害半径分别为d0、d1、d2、d3、d4。

在距离危险源x处的SDP值可由以下公式计算得到:

(4)

为了避免单个距离计算的随机性和偶然性,可以分析距危险源不同距离处关键事件的风险后果严重度指数。本文选取200 m、400 m、600 m、800 m和1 000 m分别对不同危险现象的风险后果严重度指数SDP进行计算,其计算结果见表5;在此基础上,对应求得不同距离处关键事件的风险严重度指数SCE分别为6.46×10-4、3.18×10-4、1.64×10-4、8.42×10-5、9.47×10-6。

表5 不同距离处不同危险现象的风险后果严重度指数SDP值

2.5 系统脆弱性分析

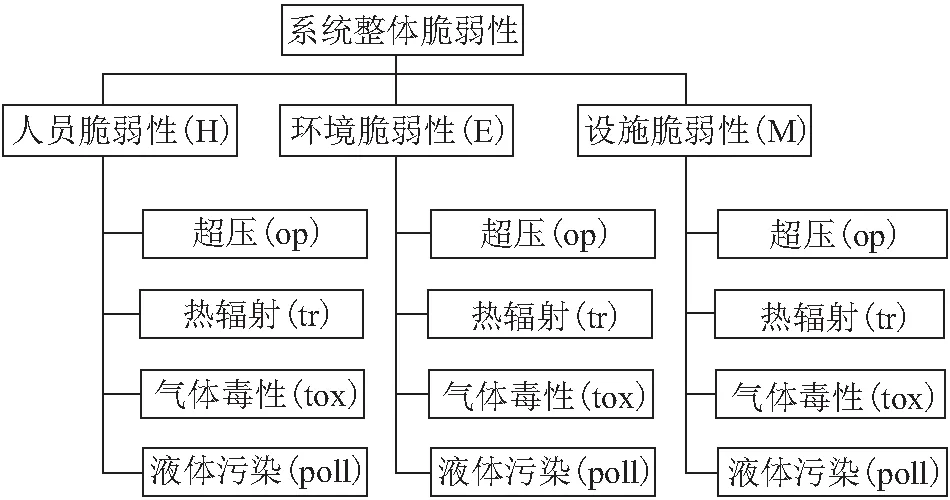

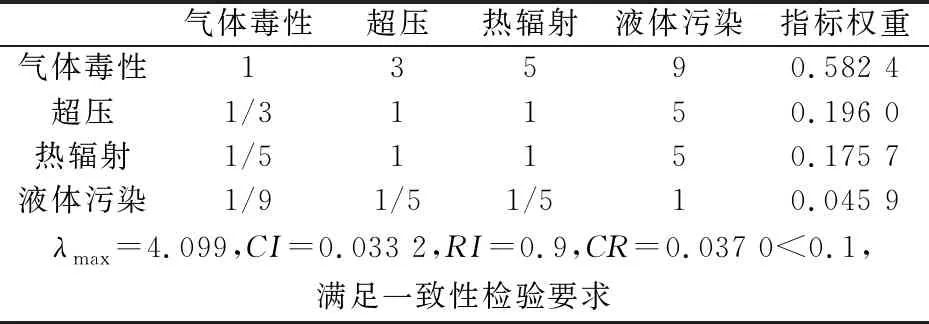

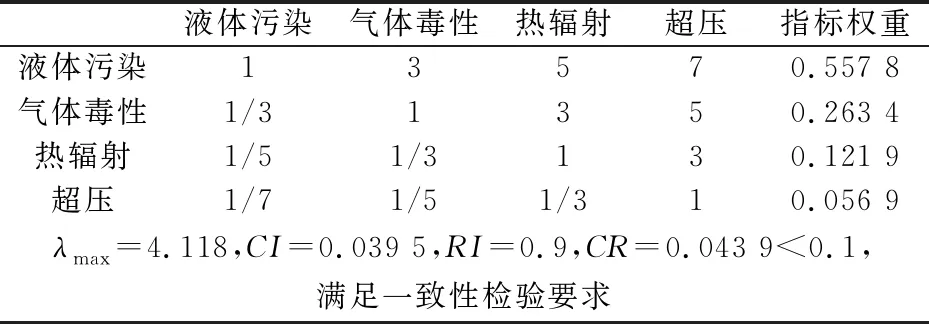

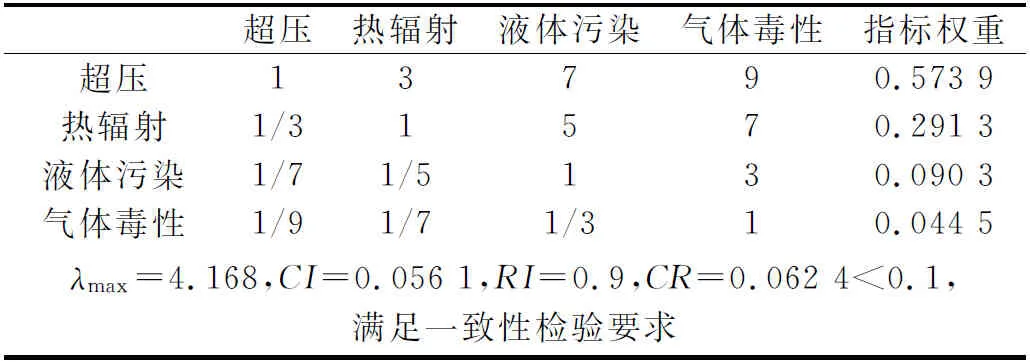

以往ARAMIS的脆弱性分析主要根据欧盟研究中心调查打分法得出的系统脆弱性方程来进行,由于我国原油罐区的风险管理与国外有一定的差异,因此现有的欧盟脆弱性评估方法不完全适用于我国。本文在充分考虑我国实际情况的基础上,运用层次分析法,在确定石油、化工和环境保护领域的相关专家,以及当地的企业工作人员、政府管理人员和可能受影响的居民为主要受访对象的基础上,采用现场咨询和问卷调查的形式,生成反映系统各个脆弱性指标相对重要程度的判断矩阵;然后,计算判断矩阵的最大特征根λmax,得到通过一致性检验的系统各个脆弱性指标的权重值;最后,根据权重构建本土化的人员、环境和设施的脆弱性方程。

2.5.1 基于层次分析法的脆弱性指标权重确定

(1) 建立系统脆弱性层次结构模型。根据前述,原油罐区系统脆弱性评价因素分为人员、环境和设施三个因素,通过对每个评价因素进行层次划分,分别为超压、热辐射、气体毒性和液体污染,形成的系统脆弱性多层次结构模型,如图5所示。每个评价因素的脆弱性又可细分为公共影响(S)、经济影响(E)和心理影响(P)。

图5 原油罐区系统整体脆弱性的层次结构图

(2) 建立判断矩阵。本研究邀请国内石油、化工、环境等行业15名相关人员进行调查打分,对层次分析结构模型的每一层次不同评价指标进行相对重要性判断,并引入适当的标度值对重要性进行度量,最终形成判断矩阵。

表6 平均随机一致性指标

(4) 指标权重的确定。确定不同因素以及各因素不同层次指标的权重值。

通过上述分析和计算得到的判断矩阵、一致性检验结果和指标权重值,见表7至表10。

表7 原油罐区系统整体脆弱性判断矩阵及指标权重值

表8 原油罐区系统中人员脆弱性判断矩阵及指标权重值

表9 原油罐区系统中环境脆弱性判断矩阵及指标权重值

表10 原油罐区系统中设施脆弱性判断矩阵及指标权重值

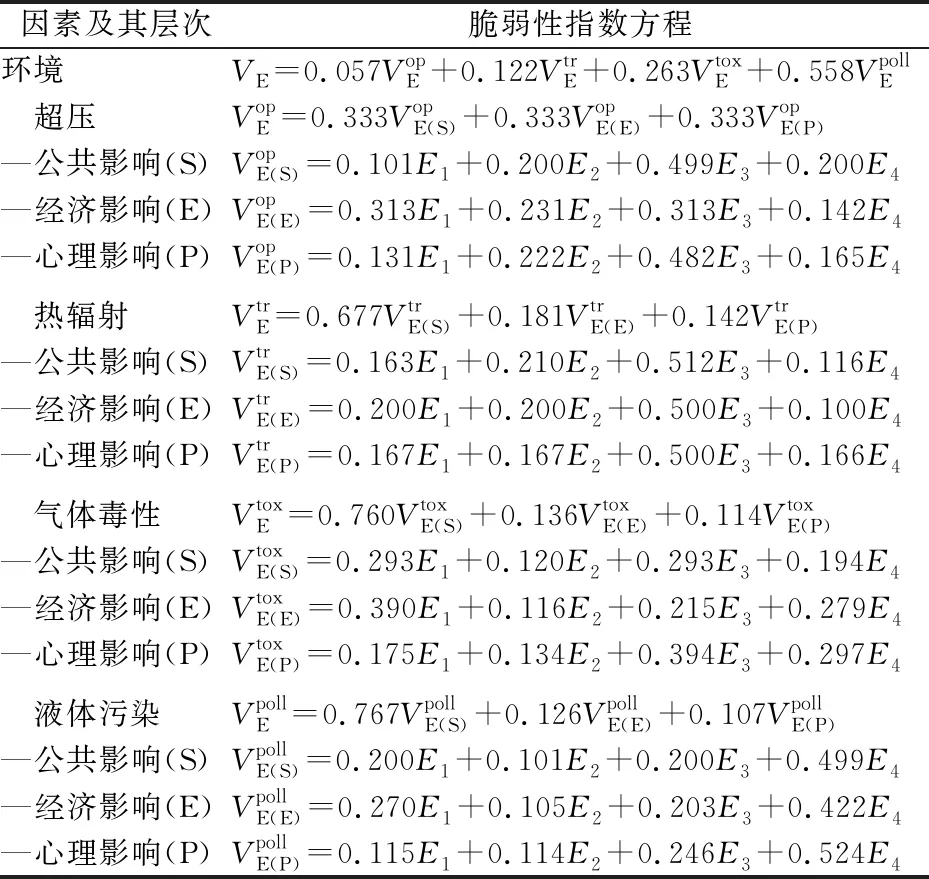

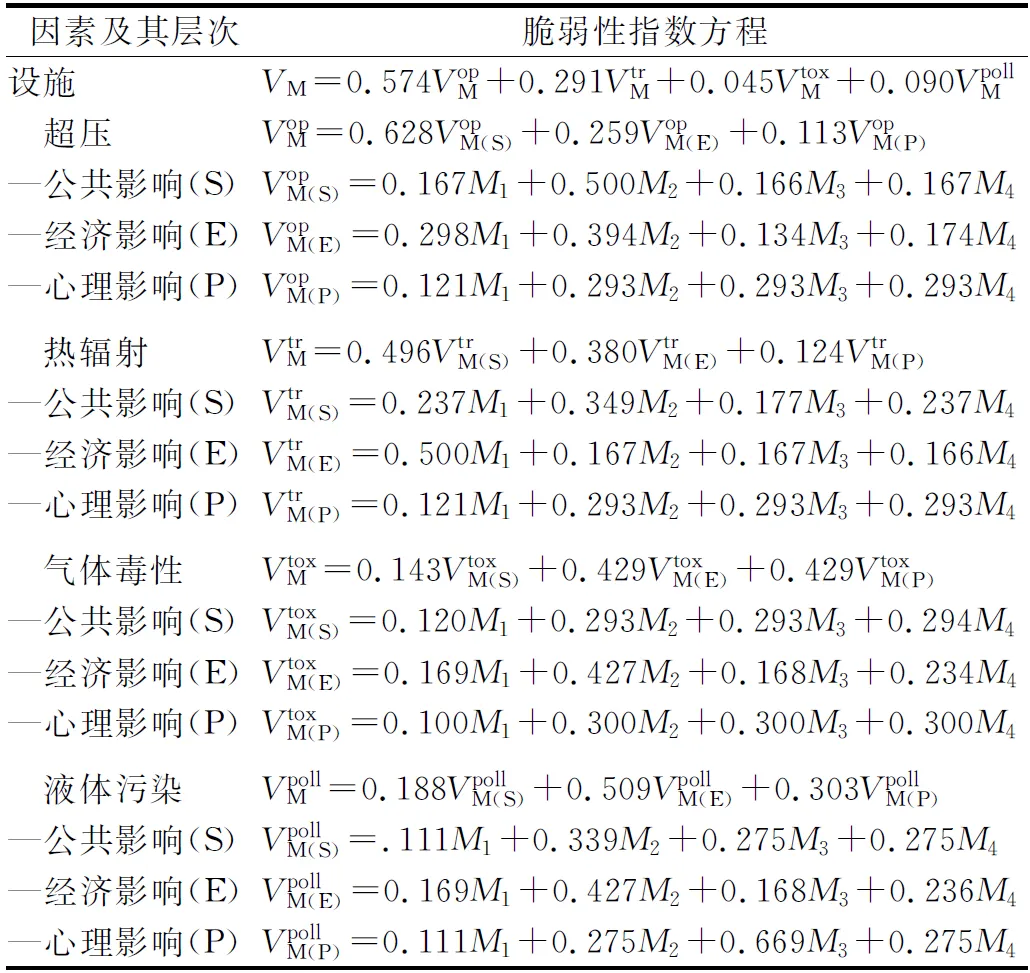

2.5.2 脆弱性方程的建立

基于层次分析法得到的原油罐区系统脆弱性指标权重计算结果(见表7),本文构建了原油罐区系统脆弱性指数方程如下:

Vglobal=0.777VH+0.155VE+0.068VM

(5)

式中:Vglobal为原油罐区系统脆弱性指数;VH为人员脆弱性指数;VE为环境脆弱性指数;VM为设施脆弱性指数。

对比欧盟研究中心调查打分法可知:在原油罐区系统整体脆弱性评价中,我国调查打分法对人员脆弱性所占的比例更为看重(欧盟研究中心调查打分法为75.2%),在降低环境脆弱性所占比例(欧盟研究中心调查打分法为19.7%)的同时,适当增加了设施脆弱性的比例(欧盟研究中心调查打分法为5.1%),在系统整体脆弱性中,约有77.7%的脆弱性来源于人员脆弱性,15.5%的脆弱性来源于环境脆弱性,6.8%的脆弱性来源于设施脆弱性。

原油罐区系统中人员、环境、设施脆弱性指数方程,见表11至表13。

表11 原油罐区系统中人员脆弱性指数方程

表12 原油罐区系统中环境脆弱性指数方程

表13 原油罐区系统中设施脆弱性指数方程

2.6 风险分析结果

为了更好地反映不同系统脆弱性分析方法对风险评估结果的影响,本文在计算得到关键事件风险后果严重度的基础上,采用欧盟研究中心调查打分法和我国调查打分法计算得到系统脆弱性指数,并计算得到了相应的风险值。由公式(2)可计算得到Vglobal(1)=0.274(欧盟研究中心调查打分法),Vglobal(2)=0.306(我国调查打分法),由公式(3)可计算得到距风险源不同距离处的风险值R,见表14。

由表14可知,随着距风险源距离的不断增加,原油罐区系统风险值呈现下降的趋势;基于我国调查打分法计算得到的原油罐区系统风险值R2普遍高于基于欧盟研究中心调查打分法的计算结果。这一方面体现了我国对原油泄漏严重后果的重视程度更高,另一方面也从侧面反映了社会、公众对我国未来“十四五”规划期间进一步提高公共安全保障能力的重视。

表14 距风险源不同距离处原油罐区系统的风险值计算结果

结合二拉平原则,在距危险源小于200 m范围内,该原油罐区系统整体风险值落于不可容忍区内;在距危险源200~1 000 m范围内,该原油罐区系统整体风险值落在可容忍区内。考虑到该原油罐区距离风险源较近区域的风险值属于不可容忍,因此该原油罐区系统企业管理人员应高度重视风险管理,对作业人员进行全方面的安全和教育培训,在提高原油罐区系统整体安全性的同时,选择合理的安全检测措施,定期对工作区进行检测和维护,以避免重大人员伤亡事故的发生和确保原油罐区的高效、平稳运行。

3 结论与建议

本文以某原油罐区为研究对象,在运用层次分析法建立适于我国国情的原油罐区风险后果严重度指数的基础上,建立了基于ARAMIS体系的大型原油罐区风险评估模型。实例风险评估结果表明:基于我国调查打分法计算得到的原油罐区系统风险值普遍高于欧盟研究中心调查打分法的计算结果,体现了我国对原油泄漏严重后果的重视程度较高;另外,结合二拉平原则,距离被评估储油罐体较近的原油储罐区域整体风险值处于不可容忍范围,表明原油罐区的风险管理、定期检测和维护尤为重要。

尽管实证研究在一定程度上反映了本文建立的基于ARAMIS体系的原油罐区风险评估模型具有一定的有效性和可行性,但由于基础数据的选取和设置往往依赖于国内外的推荐数据和Phast软件使用过程中存在一定程度的简化且无法完全还原实际条件,以及考虑的因素不够全面,未考虑二次爆炸或引燃引爆周围原油储罐等,导致风险评估结果存在一定的偏差。基于此,在未来的原油罐区风险评估过程中提出如下建议:

(1) 应积极开展对厂区的实际调研和必要的监测工作,尽可能获取更多的现场数据,以降低对推荐数据的依赖性。

(2) 对于存在收集困难和准确性较差的数据,可参考与研究对象高相似性的文献资料,以提升引用数据的准确性。

(3) 分析与评估在Phast软件使用过程中一些不可避免的简化和假设对风险评估结果产生的影响,并增加对二次事故风险的分析和多米诺效应的相关研究,以提高对原油罐区生产作业风险评估的科学性,从而为避免重大人员伤亡事故的发生、合理制定风险管控方案和确保原油罐区高效且平稳运行提供有力的技术支撑。