色纺针织物紧密程度对颜色预测的影响

2022-05-30李羽佳何文婧童胜昊张瑞云

杨 柳, 李羽佳, 张 鑫, 何文婧, 童胜昊, 马 磊, 张 毅, 张瑞云,5

(1. 东华大学 纺织面料技术教育部重点实验室, 上海 201620; 2. 浙江金梭纺织有限公司, 浙江 金华 321000; 3. 中国纺织信息中心, 北京 100020; 4. 浙江省常山纺织有限责任公司, 浙江 衢州 324200; 5. 上海市纺织智能制造与工程一带一路国际联合实验室, 上海 200051)

色纺织物是先将各种本色纤维染成有色纤维,然后选取2种或者2种以上不同颜色的色纤维,按照设定的质量比经充分混合后纺制而成,具有特别的朦胧的混色效果[1]。相比坯布和成品染色,其染色工艺能源消耗更少,污染排放更低。同时色纺织物在各领域的应用很广泛,需求量也与日剧增,因此色纺产业发展前景广阔,发展空间巨大。色纺织物的生产具有“批量小、品种多、变化大、翻改频繁”的特点[2],在实际生产过程中如何精准地控制色纺织物的颜色是急需解决的重要课题。

影响色纺织物颜色的因素很多,色纤维的种类、不同色纤维的质量比、纱线的线密度、捻度、组织结构和经纬密度等都对色纺织物最后的颜色呈现有不同程度的影响。其中,Saeideh等[3]对几种不同颜色纱线织成的不同织物组织结构针织物的表面颜色效果风格进行了研究,结果显示, 是织物的纹理结构,而不是织物的粗糙度更能影响织物的颜色效果,但是织物的纹理结构并不是唯一的影响因素。杨文芳等[4]研究表明,捻系数不仅影响成纱颜色的深浅,还影响着成纱颜色的明度及色相。何文婧等[5]研究表明织物组织和纱线的弯纱深度对色纺针织物的明度有一定程度的影响,但对针织物的饱和度和色相几乎无影响。这些研究都只是探讨了织物结构对织物表观颜色呈现上的影响趋势,在指导实际生产时意义甚微。

织物的颜色预测模型主要有Stearns-Noechel模型[6-7]、Friele模型[8]和Kubelka-Munk模型[9],其中,Stearns-Noechel模型相比Friele模型更简洁,颜色预测准确度也相对较高。国内外已有部分学者对Stearns-Noechel模型做了一些研究,对于模型中待定参数M的确定提出了不同的优化方法。本文选用Stearns-Noechel模型作为颜色预测模型,确认模型中待定参数M时,引入色纺织物的紧密程度常数,以拟合色差最小时对应的M值为最优参数,探索色纺织物的紧密程度对颜色预测模型参数的影响。

1 实验部分

1.1 实验材料及设备

材料:染色棉纤维(浙江省常山纺织责任有限公司提供),选用红和蓝2种色纤维,纤维长度为29 mm,线密度为1.87 dtex。

仪器:LS600电子秤,杭州友恒称重设备有限公司;A186F型梳棉机,青岛纺织机械厂;A272F型并条机,沈阳纺织机械厂;A454G型粗纱机,天津纺织机械厂;A513F型环锭细纱机,上海第二纺织机械厂;LXC-352SCV-14G型电脑横机,江苏金龙科技股份有限公司;850型分光光度计测色仪,美国Datacolor公司产品;Nikon ECLIPES LV 100N POL型显微镜,北京创诚致佳科技有限公司。

1.2 织物制备

红蓝色纤维按不同比例从1∶9到9∶1依次混合,然后通过梳棉机梳理2~3次,使得色纤维均匀混合,再依次通过并条、粗纱和细纱机纺制成线密度为19.4 tex的色纺纱,每管纱由电脑横机织成不同紧密程度的色纺针织物。有研究表明,弯纱深度增加会使织物线圈圈弧和圈柱长度增加,使得针织物孔隙率增加,织物总体紧密程度减小[5,10],因此,不同紧密程度色纺针织物,可通过在同一弯纱深度时设置织物的不同组织结构或者同一组织时改变织物的弯纱深度来实现。本文中,当弯纱深度一定时,即电脑横机的度目设置为80度目时,织造平针、1+1罗纹和双反面色纺针织物;当弯纱深度改变时,电脑横机度目分别设置为70和90度目,织造平针织物;一共织造45块色纺针织物。

1.3 织物反射率测量

采用分光光度计测色仪测量织物反射率。实验时,仪器预热30 min,选取标准光源D65和10°视场并校正。为了尽可能消除织物测试范围大小造成的色差,选择最大测色孔径30 mm。每个样品在不同位置多次测量,使得测量偏差小于0.1,取平均值,记录样品在可见光波长范围为380~700 nm时的光谱反射率值,间隔10 nm取值。分别测试色纺针织物单层和折叠4层(不透光)时光谱反射率值。

1.4 织物紧密程度测量

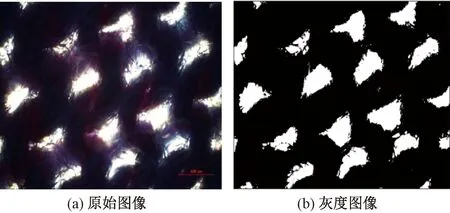

色纺针织物紧密程度用织物表面孔隙率来表示。织物表面孔隙率是织物表面孔隙面积与织物总表面积比值,本文采用图像法计算织物的表面孔隙率。显微镜放大40倍时,用照相机采集织物多个位置的原始图像,然后用Image J软件对织物表面图像进行灰度处理,如图1所示。原始图像导入软件后,转化为灰度图像,其中白色像素点表示织物中孔隙占据的区域,黑色像素点则表示纱线区域。表面孔隙率计算公式为

P=A0/A×100%

式中:P为织物表面孔隙率,%;A0为织物表面孔隙像素点个数;A为织物表面总的像素点个数。

图1 Image J 图像处理Fig.1 Image processing of Image J. (a) Original image; (b) Grayscale image

2 待定参数M的确定及颜色预测

2.1 M的固定参数法确定

Stearns-Noechel模型公式为

用Stearns-Noechel模型进行颜色预测,首先需确定模型中的待定参数M,参数的确定方法很多,前期对参数的优化方法已有一些研究[11-12],本文选用固定参数法。

运用MatLab软件进行迭代计算,M的取值为0.001 0~1.000 0,间隔设为0.000 1,混色拟合样与目标样达到最小匹配色差时停止计算,输出M值,去除因实验操作误差等原因产生的异常值,根据参数M的集中趋势,选取中位数作为最优参数M。即模型中的M变为一个固定的常数值。按此方法,每类不同紧密程度织物随机留一块用于验证,其他织物用于求解预测模型中的M。得到的不同紧密度织物对应的M值及预测色差见表1。可知,M的取值在0.200 0~0.300 0之间,根据GB/T 8424.3—2001《纺织品 色牢度试验 色差计算》中色差公式计算得到的对应的预测色差CMC(2∶1)(简写为CMC)大于2.00。

表1 预测模型中参数M取值及相应预测色差Tab.1 Value of parameter M in prediction model and corresponding prediction color difference

2.2 引入织物紧密程度常数后Mp的确定

混合样拟合反射率的公式为

式中:Ri(λ)表示波长λ下第i组分色纤维的反射率;xi表示第i组分色纤维占混色织物总质量比例。

织物紧密程度常数用织物的孔隙率来描述,则上式变为

F(Rλ,m)=ρF(Rλ,0)+(1-ρ)[C1F(Rλ,1)+C2F(Rλ,2)]

式中:F[Rλ,m]为关于反射率的函数;Rλ,m为混合样在不同波长下的反射率;ρ为织物的紧密程度常数,其数值为织物表面孔隙率,%;Rλ,0为背景白板在不同波长下的反射率;Rλ,1、Rλ,2、C1和C2分别为红色纤维和蓝色纤维在不同波长下的反射率和混合比例。同样地,运用MatLab软件进行迭代计算,与前面计算过程相似,得到的最佳参数M命名为Mp。不同紧密程度织物对应的Mp值及预测色差见表1。由表可知,Mp取值基本在0.300 0左右,大于相应的M值,且预测色差明显的小于未引入常数时的预测色差。

3 结果与分析

3.1 折叠层数对织物颜色测量的影响

为避免测试背景通过织物间隙影响织物颜色的测量结果,一般推荐将织物折叠多层在不透光的情况下测试。本文实验测试了单层和折叠4层织物的反射率,然后再将反射率通过相应公式换算为CIELAB颜色特征值,再根据GB/T 7921—2008《均匀色空间和色差公式》中色差公式计算CIELAB(简写为ELAB)色差,根据GB/T 8424.3—2001《纺织品 色牢度试验 色差计算》中色差公式计算CMC色差,根据GB/T 7921—2008中色差公式计算CIEDE2000(2∶1∶1)(简写为E00)色差。不同层数色纺针织物颜色测量结果的色差统计如表2所示。

表2 单层和4层色纺针织物间平均色差Tab.2 Average color difference between single-layer and four-layer fabrics

从表2可看出,单层和4层织物间的色差为0.100~0.500个色差单位,表明织物折叠对于颜色测量结果存在较小影响。即当织物紧密程度达到一定程度时,如本文中织造的织物,折叠多层对颜色测量的影响可以忽略。李启正[13]在机织物的交织混色颜色预测研究中也推荐测试交织混色织物不必折叠多层进行反射率测试。为了更好地探究织物紧密程度对色纺针织物颜色预测的影响,选择单层织物测量的反射率为研究对象。从表2还可看出,不同色差公式得到的色差值不一样,其中ELAB色差最大,CMC色差次之,E00最小。本文后续色差计算采用国标推荐的纺织品CMC色差公式计算色差。

3.2 织物的紧密程度对颜色预测的影响

本文实验采集了每块织物4个不同部位的图像分别统计,取平均值作为该织物的表面孔隙率,用于描述色纺针织物的紧密程度。不同类别色纺针织物的表面孔隙率结果如图2所示。可看出,当织物组织不变时,织物的表面孔隙率随织物度目的增大而变大,织物紧密程度逐渐变小;横机织造度目不变时,组织结构不同,织物的孔隙率不同,紧密程度不同,其中双反面织物孔隙率最小,织物最紧密。

图2 预测模型未知参数与不同紧密程度织物关系图Fig.2 Histogram of parameters in prediction model and surface porosity of fabrics

为更直观地分析织物紧密程度对颜色预测模型待定参数M的取值及预测色差的影响,根据表1和图2的数据得到预测模型中待定参数的取值及织物表面孔隙率和不同紧密程度针织物的关系(如图2所示)。

由图2可看出,计算混色样反射率函数时,未引入织物紧密程度常数时,得到的M值较引入织物紧密度时的Mp小。当织物组织相同时,增大电脑横机度目,即线圈弯纱深度变大,织物线圈圈弧和圈柱长度变长,织物的表面孔隙率变大,紧密程度逐渐变小;M值有逐渐变小的趋势,但变化很小;而Mp却呈逐渐明显增大的趋势,从平针70度目的0.292 1到90度目的0.347 1。当织机度目一定时,即线圈弯纱深度一致时,织物的表面孔隙率随织物组织结构的变化而变化,平针织物的表面孔隙率最大,织物最不紧密,双反面织物的表面孔隙率最小,织物最紧密;M值随着织物紧密程度的增加,逐渐增大,从平针的0.226 0到双反面的0.281 0;但Mp却呈逐渐变小的趋势,且趋势不明显。

对比表1中引入织物紧密程度常数前后的预测色差,引入织物紧密程度常数后,预测色差明显小于未引入织物紧密程度常数,预测颜色更接近目标样。织物表面孔隙率最大,紧密程度最小的平针织物90度目的预测色差差值最大,CMC色差差值达到了0.28。而织物表面孔隙率最小,紧密程度最大的双反面织物CMC色差差值最小。这说明织物越不紧密越应该考虑织物孔隙对色纺针织物颜色预测的影响。

3.3 预测验证

图3示出不同紧密程度织物的目标样反射率和预测反射率。

图3 不同紧密程度织物的目标样反射率和预测反射率Fig.3 Actual and predicted reflectance of fabrics with different surface porosity. (a) Flat stitch with 70 degrees; (b) Flat stitch with 80 degrees; (c) Flat stitch with 90 degrees; (d)1+1 ribbed stitch with 80 degrees; (e) Purl stitch with 80 degrees

引入织物紧密程度常数后,得到的Stearns-Noechel预测模型中的参数Mp较不引入常数得到的M值大,但预测色差更小。为了进一步验证引入织物紧密程度常数后模型预测更准确,选取某一比例的不同紧密程度的织物进行实验,对比引入织物紧密程度常数前后预测的反射率R。首先,预测的反射率和实际反射率有一定偏差,这主要与确定预测模中的待定参数M的方法有关,本文采用的固定参数法。如果用更优化的方法确定M值,预测反射率会更接近实际反射率。其次,每个图中引入织物紧密程度常数后得到的预测模型预测的织物反射率曲线较未引入织物紧密程度常数得到的模型预测的反射率更接近目标样的反射率,可以认为预测更准确。除此,对比不同紧密程度织物的预测反射率,最紧密的双反面织物,引入织物紧密程度常数前后二者间的差距最小,而紧密程度最小的平针织物90度目二者间的差距最大,也验证了织物越不紧密越应该考虑织物孔隙对色纺针织物颜色预测的影响。

4 结 论

1)对于色纺针织物,折叠层数对织物反射率的测量有一定的影响,当织物表面孔隙达到一定程度时,织物较为紧密,光线照射在织物表面时,折叠层数对颜色测量的影响会相应减小,不同折叠层数间的色差更小。为防止织物正反面色彩的不同,建议单层测量织物颜色。

2)织物表面孔隙率越大,织物紧密程度越小,引入织物紧密程度常数后,得到的Stearns-Noechel预测模型中的参数Mp较不引入常数得到的M值大,预测色差更小。通过验证,引入织物紧密程度常数后预测的反射率更接近实际反射率,但由于确定预测模型中待定参数的方法选用的固定参数法,使得预测的反射率与实际反射率有一定偏差。后续将探索更优化的待定参数M的确定方法,同时引入织物紧密程度常数,针对不同紧密程度的织物颜色预测将更准确,预测结果也能更好地指导配色专家对不同紧密程度的织物的配色。

FZXB