Cr镀层对金刚石/铝硼硅玻璃复合材料中金刚石氧化反应的抑制研究*

2022-05-30张向红王艳辉臧建兵张金辉

张向红,王艳辉,臧建兵,张金辉

(1.河北建材职业技术学院,河北 秦皇岛 066004)

(2.燕山大学 材料学院,亚稳材料制备科学与技术国家重点实验室,河北 秦皇岛 066004)

(3.唐山学院 环境与化学工程系,河北 唐山063000)

陶瓷结合剂具有耐高温性能好、气孔多的优点。以其制备的金刚石工具,在磨削时排屑好,散热快,不易堵塞,不易烧伤工件,自锐性和形状保持性好,修整间隔时间长,加工出的工件精度高[1-2]。因此,陶瓷结合剂金刚石工具被认为是高速、高效、高精、低成本、低污染的高性能工具,是工具界竞相研究开发的热点之一。

但陶瓷结合剂金刚石工具需要在高温下烧制。在高温有氧的环境下,金刚石会发生氧化腐蚀[3-5],降低金刚石性能,并对工具组织结构产生不利影响,从而影响其使用性能。因此,金刚石的氧化问题是陶瓷结合剂金刚石工具制造必须解决的一个关键性问题。针对金刚石的氧化问题,有两种解决思路:(1)在金刚石表面镀覆一层障碍保护层[6-7],通过阻隔金刚石颗粒与氧化介质的直接接触来抑制金刚石的氧化反应;(2)在陶瓷结合剂基体中添加活性吸氧元素[8-11],以更高的亲和力夺取气氛中的氧元素,从而保护了金刚石不被氧化。

本文中,以铝硼硅玻璃和镀层厚度不同的镀铬金刚石为原料,制备待测试样。检测试样的体积膨胀率、抗折强度和断面形貌,金刚石的单颗粒抗压强度和金刚石-结合剂界面的组成,研究Cr 镀层对金刚石/铝硼硅玻璃复合材料中金刚石氧化的抑制规律。

1 试验过程

1.1 试验原料

所用原料为铝硼硅玻璃结合剂和粒度号为140/170的镀铬金刚石。铝硼硅玻璃的化学组成见表1,镀铬金刚石的镀覆条件如表2。

表1 铝硼硅玻璃的化学成分Tab.1 Chemical compositions of alumino-borosilicate glass

表2 不同镀层厚度的镀Cr 金刚石Tab.2 Cr-coated diamond with different coating thicknesses

1.2 金刚石/铝硼硅玻璃复合材料的制备

将铝硼硅玻璃粉与金刚石按质量比3∶1 混合均匀,装入石墨试模。以90 MPa 压力保压3 min,压制成40.0 mm×8.0 mm×2.5 mm 的长方体试样。干燥后在大气环境下850 °C 保温烧结120 min,然后随炉冷却,产物用于分析镀层对金刚石氧化的抑制作用,以及烧结后金刚石的单颗粒抗压强度值和表面形貌、复合材料界面处的物相组成。或将部分干燥后的长方体试样在850 ℃保温烧结300 min,然后随炉冷却,产物用于分析复合材料的机械性能。

1.3 金刚石/铝硼硅玻璃复合材料的性能表征

烧结后试样的体积膨胀率ΔV的计算见式(1):

式中的Vi和Vf分别为试样烧结前后的体积,其中烧结后体积Vf可通过阿基米德排水原理获得。

烧结试样的抗折强度采用三点弯曲原理,利用DKZ-5000 型抗折强度测定仪进行测定。用KYKY2800扫描电镜观察试样的断面形貌。

利用HF 和H2SO4的混合酸将复合材料中的金刚石颗粒分离出来,用酒精清洗,烘干。测试其单颗粒抗压强度。并用扫描电镜观察金刚石颗粒的表面形貌;同时用电镜的线扫描对镀铬金刚石与基体的界面进行分析。

2 试验结果及讨论

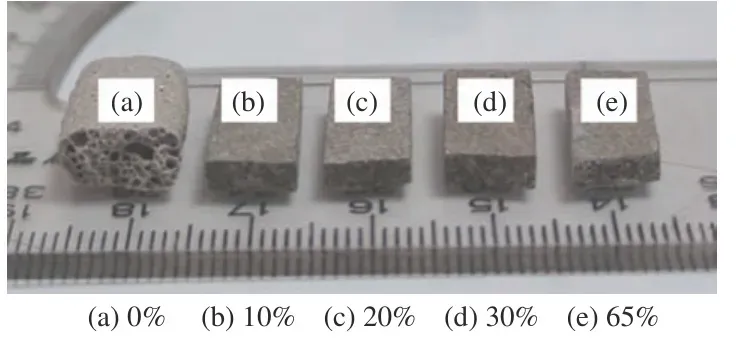

在大气环境下850 ℃保温烧结120 min 后,不同质量增加的镀Cr 金刚石/铝硼硅玻璃复合材料的照片如图1所示,对应的体积膨胀率和抗折强度值见图2。未镀覆金刚石/铝硼硅玻璃复合材料(图1a)体积膨胀严重,断面分布有大量不规则的气孔,复合材料抗折强度低;相对而言,镀Cr 金刚石/铝硼硅玻璃复合材料结构致密,抗折强度提高,表明Cr 镀层对金刚石的氧化起到了一定的抑制作用。其中,镀覆质量增加20%的Cr 镀层抑制效果最好,复合材料的体积膨胀率和抗折强度分别为-11.25%和53.8 MPa。

图1 烧结后复合材料的照片Fig.1 Photos of sintered composites

图2 不同复合材料的抗折强度与体积膨胀率Fig.2 Bending strength and volume expansion rate of different composites

图3为不同质量增加的镀Cr 金刚石/铝硼硅玻璃复合材料断面的SEM 照片。未镀覆金刚石表面有腐蚀沟槽(图3a),说明在烧结过程中,金刚石颗粒表面受到高温氧化腐蚀;镀Cr 金刚石表面覆盖有均匀的致密Cr 镀层,其中质量增加10%和20%的Cr 镀层没有裂纹(图3b、图3c),质量增加30%和65%的Cr 镀层表面有龟裂和镀层成片剥落(图3d、图3e),失去了对出露金刚石表面的保护作用。

图3 不同复合材料的断面SEM 照片Fig.3 SEM images of different composites

在850 ℃保温烧结300 min 后,不同复合材料的抗折强度和体积膨胀率如图4所示。为便于比较,保温烧结120 min 的复合材料的强度和体积膨胀率值用实心图标标记。当继续延长保温时间至300 min 时,20%镀层质量增加的镀Cr 金刚石/铝硼硅玻璃复合材料的强度和体积膨胀率的变化幅度最小,而其他镀层增量的则变化幅度较大。原因在于10%Cr 镀层太薄(约0.77 μm),在高温环境下其不能有效保护金刚石基体,而30%和65%增量的Cr 镀层有龟裂和剥落现象,使金刚石表面暴露进而被氧化,复合材料体积膨胀,抗折强度下降。故20%增量的Cr 镀层对金刚石的保护最有效,对应的金刚石/铝硼硅玻璃复合材料的体积膨胀率最小和抗折强度最大。此时镀层厚度约为1.58 μm。

图4 不同复合材料的抗折强度和体积膨胀率Fig.4 Bending strength and volume expansion rate of different composites

烧结前后金刚石的单颗粒抗压强度值和SEM 图片分别见表3和图5。由图5可见:未镀覆金刚石在烧结过程中受到比较严重的氧化腐蚀(图5a),而20%增量的镀Cr 金刚石几乎完好(图5b)。表3数据表明:金刚石表面镀覆后,表面缺陷得到弥补,单颗粒抗压强度小幅提高;未镀覆金刚石经850 ℃保温烧结120 min 后抗压强度值大幅度下降,受镀层保护的镀Cr 金刚石烧结后强度变化较小,进一步说明在烧结过程中,20%增量的Cr 镀层对金刚石颗粒起到了很好的保护作用。

表3 金刚石烧结前后的单颗粒抗压强度值Tab.3 Compressive strength of single diamond grit used in the composites

图5 金刚石颗粒的SEM 照片Fig.5 SEM images of diamond grits separated from the composites with

图6为20% 镀层增量镀铬金刚石/铝硼硅玻璃界面的线成分分析。由图6可见:金刚石与铝硼硅玻璃基体存在宽约5 μm 过渡区域,在该过渡区,从玻璃基体至金刚石,铝硼硅玻璃基体主要成分Si、Al 和O 逐渐减少,表明玻璃熔体沿着金刚石表面产生蔓延,说明镀铬金刚石与玻璃基体之间仍具有较好的浸润性。值得注意的是中,在镀铬金刚石表面存在一定的O 元素,说明在复合材料烧结过程中Cr 镀层能吸收氧发生氧化反应,故Cr 镀层对金刚石能起到消耗氧和隔绝氧的双重保护作用,进而有效抑制金刚石的氧化。

图6 Cr 镀层与金刚石界面处的线扫描分析Fig.6 Linear scanning analysis of interface at Cr-coated diamond/vitrified bond composites

3 结论

Cr 镀层对金刚石具有消耗氧和隔绝氧的双重保护作用,能有效抑制金刚石/铝硼硅玻璃复合材料中金刚石的氧化。镀层太薄时,不能在高温烧结过程中持续有效地保护金刚石;镀层太厚时,则会由于镀层和金刚石热膨胀系数的不匹配产生裂纹进而剥落,从而失去继续保护金刚石的作用。对于所选择的粒度号为140/170金刚石,最佳镀层厚度约为1.58 μm。