大马力离合器的开发

2022-05-30刘培赵文凌院张永晖

刘培,赵文,凌院,张永晖

安徽华菱汽车有限公司,安徽马鞍山 243061

0 引言

随着重卡行业的发展,国六排放的实施,卡车的马力提升已是必然趋势,每一家主流重卡厂商至少有一款368 kW以上的代表性产品,随着大马力发动机的普及,输出扭矩的增加,离合器所需承受的传扭负荷相应增加,市场上反馈使用在大马力车型上的离合器打滑故障占比快速上升。大马力离合器主要故障为打滑,即加大油门,车辆加速慢,发动机无力,其中以自卸车与长期超载使用车辆在上坡时较易出现。

1 建立模型

摩擦离合器结合过程的力学模型如图1所示。

图1 摩擦离合器结合过程的力学模型

离合器打滑烧片主要原因就是过热,即飞轮、从动盘和压盘之间的高热量导致金属流动,摩擦材料分解。

离合器的温升能量(滑磨功)来自于离合器接合过程中飞轮、从动盘和压盘的相对摩擦。通过建立力学模型(图1),排除人为影响后,发动机扭矩也是影响温升能量的主要因素。

离合器摩擦力矩与发动机扭矩力量传递的数学模型计算公式为:

(1)

其中离合器摩擦力矩与发动机扭矩成正比。

离合器滑磨功与离合器摩擦力矩的数学模型计算公式为:

(2)

其中滑磨功与离合器摩擦力矩成正比。

压盘温升与滑磨功的数学模型计算公式为:

(3)

其中滑磨功加大引起压盘温升增大。

从上述数学模型可以看出:增大引起上升,最终压盘温升增大,从而导致离合器过热。

2 盖总成方案开发

为解决大马力车型离合器过热导致打滑、摩擦片烧蚀问题,开发出新型大马力离合器,与行业同类产品对比无论是传扭能力还是使用寿命都表现优异。主要产品特点见表1。

表1 大马力离合器产品特点

盖总成:优化压盘结构提高吸热散热能力,减缓高扭矩高能量接合过程中的温升,有助于提高摩擦片使用寿命。

从动盘:采用255 mm减振结构降低刚度,优化从动盘怠速阻尼系统,提高舒适性。

2.1 压盘开发

由于摩擦片摩擦因数与磨损率受温度的影响很大,一般摩擦片在350 ℃以后摩擦因数会急剧下降磨损率上升,压盘的升、降温特性就成为影响摩擦因数与摩擦片使用寿命的关键因素。压盘类型如图2所示。针对不同车辆与路况选择不同的压盘,既保证了离合器的质量,又节约了成本。

图2 压盘类型

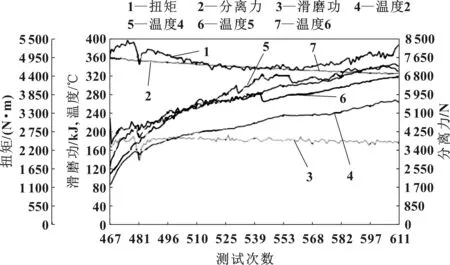

通过能量冲击试验记录每次分离结合压盘的温升、统计吸收相同能量后压盘累计升温情况,如图3所示,累计滑磨能量为单次结合100 kJ。从图3可以看出高热容量压盘能够保持较良好的工作温度,可以使离合器保持合理的使用温度,可以找到不同压盘吸收能量的热平衡点,从而优化压盘结构设计。

图3 累计起步温升与累计滑磨功的关系

通过图4台架试验结果可知,大马力离合样件的扭矩为4 500~5 400 N·m ,144次后升温200 ℃,压盘面最高温度为340 ℃ ,滑磨功为180 kJ,其中温度曲线指的是离合器在台架上按周期连续分离接合过程中压盘的温升,温度2~6曲线是指压盘不同位置的温度,试验过程中会在压盘外中内3个直径上布置温度传感器,不同点表示不同压盘位置的温度。

图4 大马力离合器能量台架试验

通过调整压盘热容量方法,保证了福达大马力压盘良好的抗升温性。

2.2 膜片弹簧开发

膜片弹簧采用50CrV4钢板,按德国标准检验其化学性能,通过热强压工艺降低膜片力值衰减率,最后采用中温回火工艺降低其应力。

大马力离合器力值衰减率:在行标条件下动态耐久力值衰减小于6% (标准10%),在行标条件下动态耐久力值衰减小于6% (标准10%)。

膜片弹簧力值衰减率是离合器使用寿命的决定性因素之一,因此力值衰减率低也是大马力离合器优势之一。

2.3 盖零件开发

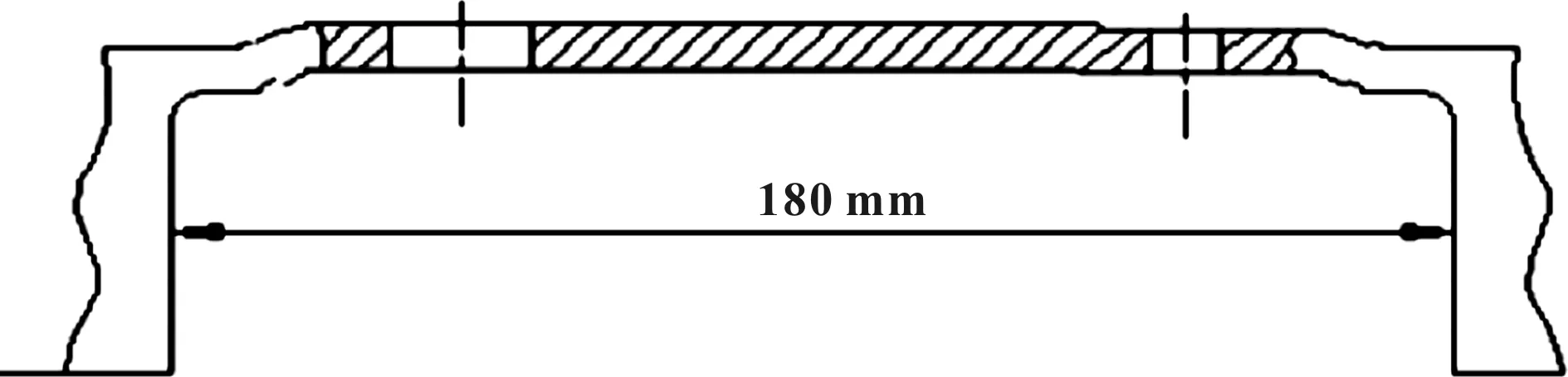

温度是影响离合器故障的关键因素。为此,大马力压盘增加260 mm的让位台阶孔,同时增加耳部宽度,提高了压盘质量,即提升了压盘的热容量。减缓了在高扭矩高能量接合过程中的温升,提高摩擦片的使用寿命。大马力离合器盖零件设计为通风结构,增加盖零件耳部开口尺寸,耳部开口尺寸由165 mm增大到180 mm,如图5和图6所示,增加总成旋转状态的空气对流,提高离合器总成散热性,从而降低工作环境温度。

图5 传统离合器盖零件

图6 大马力离合器盖零件

目前市场上大马力离合器最大故障是打滑,而引起打滑的原因是摩擦片过度磨损。通过台架试验,分析过度磨损的原因存在以下两点:

(1)高温环境下摩擦片磨损率提升;

(2)在离合器使用过程中压力增加、冲击力增加,摩擦片磨损率会相应增加。

利用高能量循环起步试验,摩擦因数和温度关系曲线对比,通过对不同摩擦材料进行台架试验,KM1790A在高能量循环起步试验中表现优于传统的进口材料摩擦材料,与新的进口材料相近(图7),但新的进口材料价格较高,大马力离合器最后选用KM1790A摩擦片替代传统的进口材料摩擦材料,成功解决了以上两点问题。

图7 摩擦因数随温度变化曲线

传统离合器的减振器采用外径232 mm减振结构设计,极限主减振扭转角度为7°,极限扭矩为3 500 N·m,主减振扭转刚度为550 N·m/(°)。大马力离合器的减振器采用外径255 mm减振结构设计,扭转角度加大,降低扭转刚度,提高减振性能。正向总角度为12.5°,其中极限主减振扭转角度为9°,极限扭矩为3 600 N·m,主减振扭转刚度为390 N·m/(°);与传统减振器相比扭转刚度减少29%,如图8和图9所示。

图8 传统减振器的扭转特性

图9 大马力减振器的扭转特性

3 结束语

通过与传统离合器性能状态对比,以及对大马力离合器的力学模型和数学模型的全面分析研究,并通过相关试验验证,充分地确认了大马力离合器开发过程需要规避的风险,成功地开发了大马力离合器,极大地满足了大马力车型的动力传递需求,保证了车辆安全、高效运行的要求。