某乘用车机舱散热性能仿真分析及改进措施

2022-05-30赵国灰廖抒华万涛

赵国灰,廖抒华,万涛

1.广西科技大学机械与汽车工程学院,广西柳州 545006;2.东风柳州汽车有限公司乘用车技术中心,广西柳州 545000

0 引言

当前各大车企的研发能力不断提高,其对机舱热管理的性能与技术要求也随之提升。对于发动机冷却系统的设计,必须满足一定的散热要求,使发动机机舱温度保持在正常的工作温度范围,同时保证关键部件不受热害影响。随着计算流体动力学(CFD)的发展,运用CFD对发动机舱热管理进行仿真分析,其成本低、周期短,在汽车行业与科研工作者中得到了广泛应用。

国内许多科研人员对机舱散热性已进行一定的研究。郭健忠等为解决发动机舱过热问题,提出前移冷却模块和在格栅处增加导流板的优化方案,得到的仿真结果显示,该方案有效降低机舱内整体温度;王萍萍等为“前舱”回流和局部高温这两个问题提出4种解决方法:密封导流通道、冷却模块倾斜 5°、冷却风扇中置及采用双冷却风扇,仿真结果得出,在进气格栅与冷却模块之间增加密封导流通道,有效改善了原车发动机舱的散热性能;谢暴等针对机舱冷却模块出现的缺流区,提出了在进气格栅上边缘增加横向导流板、两侧加宽立柱宽度增加一倍的方案,该方案提升了流经散热器与冷凝器 7.0%和 9.6% 的风量,优化了机舱散热性能。对于目前的研究现状,机舱散热性提升有移动冷却模块、增加导流板、增加密封等多种方案,本文采用向上移动冷却模块的方案,增加散热器进风量,并在结果分析中提出方便可行的最优改进措施。

本文以某SUV车型为研究对象,针对冷却前端模块向上移动20 mm,在三维分析软件中建立三维整车热管理模型,利用数值计算方法对怠速、低速爬坡、高速3个工况下发动机冷却性能进行仿真分析,并在此基础上对机舱内流场与受热害影响的零部件,提出了优化改进方案,使冷却性能满足设计要求。

1 模型建立

1.1 三维模型

原始几何模型的前处理对数值模拟来说非常关键,因其会直接影响到发动机舱内的流场分布、温度场分布,甚至影响仿真精度。为了在保证精度的同时减少计算时间,对整车以及机舱内零部件进行几何简化处理,保留对机舱散热性能影响较大的几何特征。整车模型如图1所示,冷却模块总成如图2所示。

图1 整车模型

图2 冷却模块总成

1.2 数值模型分析

由于机舱内气体流速较低,同时气流密度在运动过程中基本不变,故可视为不可压缩湍流流动,对发动机机舱求解的基本方程如下。

质量守恒方程:

(1)

式中:为流体密度;,,为在3个坐标轴上的速度矢量。

由牛顿第二运动定律,推出动量守恒方程:

(2)

式中:为流体密度;为平均速度;为时间;为方向上的速度矢量;为微元上的压力;为流体黏度;为方向上的动量源项。

由能量守恒定律,推出能量守恒:

(3)

式中:为温度;为流体导热系数;为比热容;为流体的黏性耗散项。

由于机舱内部零部件众多、系统结构复杂,流进舱内的气流易发生分离,从而形成湍流,遵循湍流运动方程。为了准确模拟进入机舱的流体分离与之形成的湍流,计算模型选用Realizable-模型。

2 模型边界条件与参数设定

2.1 仿真条件

文中基于STAR-CCM+进行机舱流场与温度场的仿真计算,由于仿真计算域的限制,故设置与实际情况相近的边界条件,这对求解计算结果的准确性至关重要。仿真采用RANS方程,散热器、中冷器应用多孔介质阻力模型,湍流模型选择Realizable-模型,空间离散应用二阶精度迎风差格式。机舱三维仿真的边界条件见表1。

表1 机舱三维仿真的边界条件

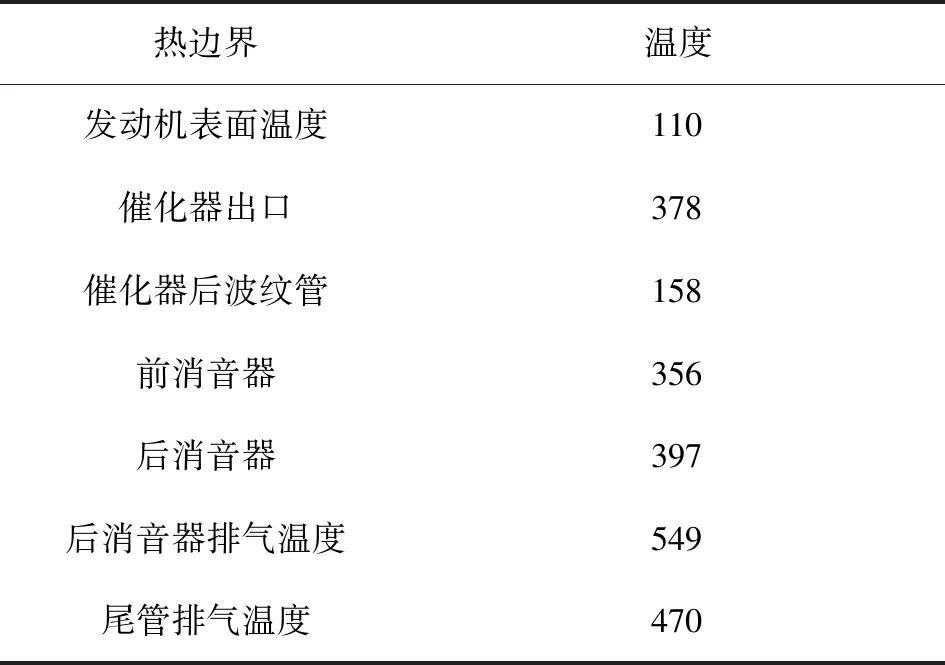

由热边界信息输入发动机、排气系统等发热部件的温度,温度边界条件见表2,环境温度为43 ℃。

表2 温度边界条件 单位:℃

根据热平衡试验研究分析可知,怠速、低速爬坡、高速为汽车行驶典型工况。3种工况定义见表3。

表3 3种工况定义

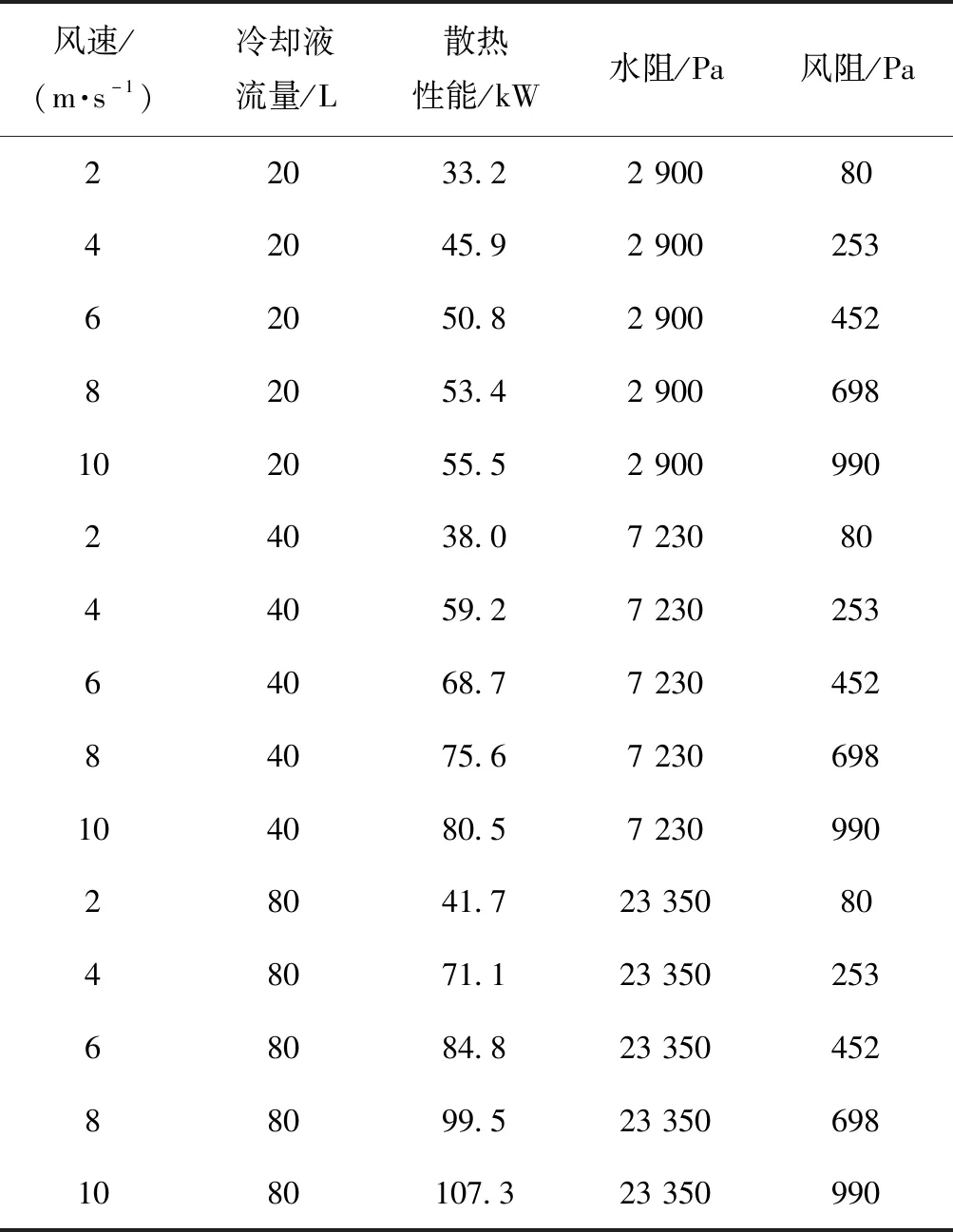

2.2 参数设定

机舱内部的主要散热部件有冷凝器、中冷器、散热器,其边界数值对后续仿真结果的精度至关重要。由上述机舱边界条件可知,冷却模块由多孔介质阻力模型代替,多孔介质特性表征的重要参数由黏性损失项与惯性损失项两部分组成。通过在试验中测量冷却模块各零部件中气流通过的流速与前后压差的数值,并进行数据拟合,可得到其压差与速度之间的关系式。当迎风面积=0.36 m、厚度=27 mm时,散热器性能参数试验数据见表4;当迎风面积=0.26 m、厚度=16 mm时,冷凝器性能参数试验数据见表5;当迎风面积=0.09 m、厚度=64 mm时,中冷器迎面风速与外侧风阻试验数据见表6。

表4 散热器性能参数试验数据

表5 冷凝器性能参数试验数据

表6 中冷器迎面风速与外侧风阻试验数据

前端冷却模块换热器的布置形式如图3所示。

图3 前端冷却模块换热器的布置形式

3 仿真结果分析

发动机机舱气流的流畅性对机舱内部的散热性能有着直接影响。对发动机机舱来讲,通常采用增大冷却模块迎风面积、提高散热效率,使机舱温度快速降低,但冷却模块的迎风面积受限于格栅开口面积与前保险杠,故难以提高;同时舱内过多吸入冷却空气又会形成气阻,不易散热。因此,需要对发动机前舱气流场优化提出合理的解决方案,从而提高机舱散热效率。

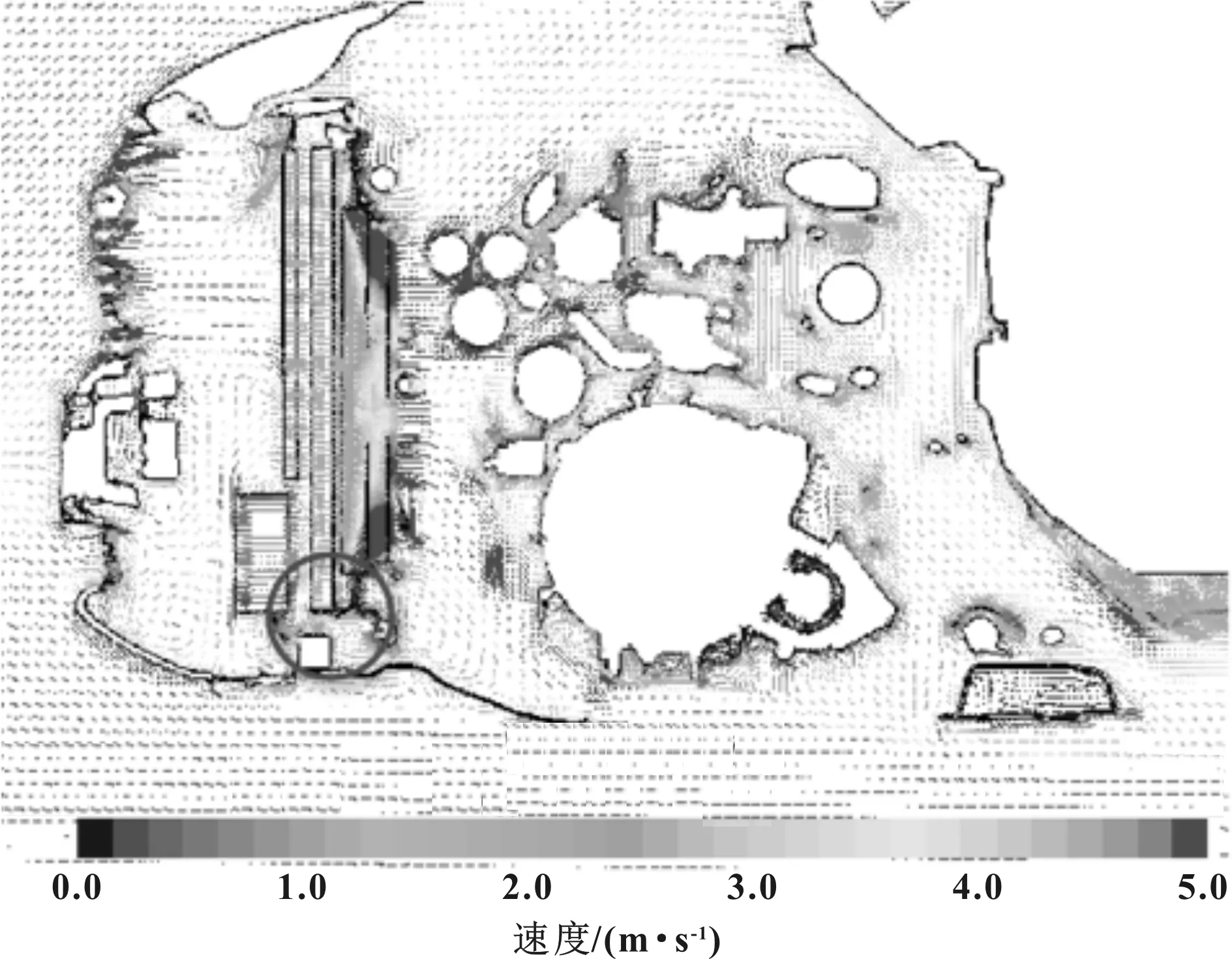

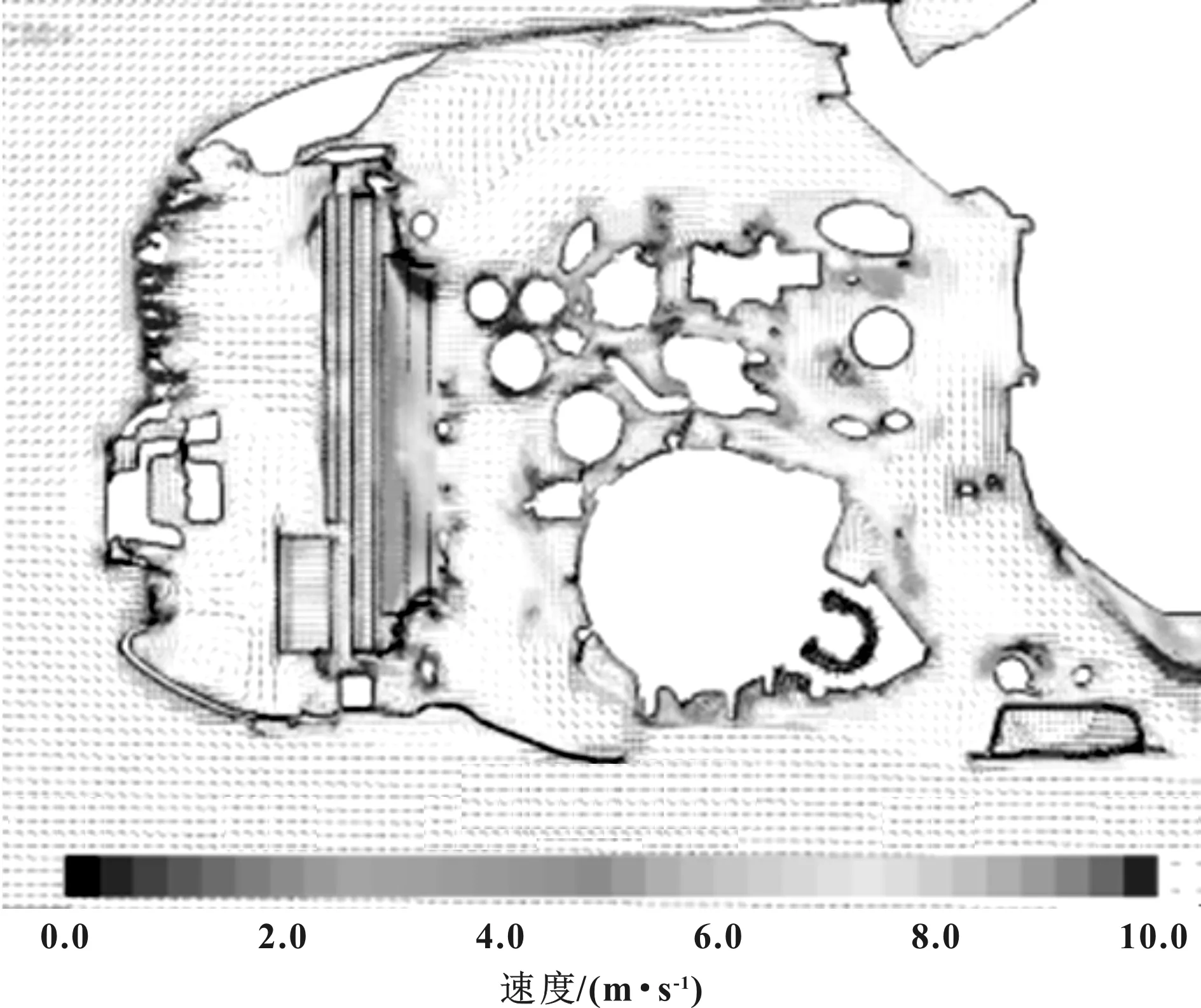

3.1 机舱流场

对仿真结果发动舱内流场矢量进行分析,如图4至图6所示,可以看出在怠速及低速爬坡工况下,散热器与横梁下方之间间隙较大,部分气流回流到散热器之间形成小漩涡,会增加部分机舱内阻力;在怠速及低速爬坡工况下,散热器与风扇之间间隙较大,部分气流在风扇的吸力作用下从两者之间的间隙中吹过,并未通过散热器降低机舱内部散热性能;在高速工况下,机舱内部气流流动顺畅,可顺利排出机舱;对于怠速及低速爬坡工况下是否会对周围部件形成热害现象,需进一步对各个部件的温度场进行分析。

图4 怠速工况

图5 低速爬坡工况

图6 高速工况

3.2 部件温度场分析

仿真分析发现在低速爬坡40 km/h、12%工况下,备胎外侧钣金件、蓄电池存在热害风险。备胎表面许用温度不大于110 ℃,由图7的备胎外侧钣金件表面温度分布可知,最高温度为150.0 ℃。根据试验分析,备胎表面的温度会在130 ℃左右,则在此工况下存在热害问题。

图7 备胎外侧钣金件表面温度分布

从分析云图可知,备胎超温的主要原因是后消声器的辐射导致。针对备胎外侧钣金件表面超温,主要有以下几个优化方案:①在消声器与钣金之间增加隔热层,降低辐射;②将后消声器位置下移,增加与地板的距离,降低辐射;③在备胎上超温位置贴玻璃纤维,降低辐射;④在备胎与外层钣金之间加隔热层。

由于后消声器与底板之间的距离较小,再增加隔热罩的方案不便实施。最优化方案为在备胎上超温位置贴玻璃纤维、备胎与外层钣金之间加隔热层,以此降低对备胎的辐射。

蓄电池表面温度分布如图8所示,在低速爬坡40 km/h、12%工况下,蓄电池表面的最高温度为87.3 ℃,但其表面许用温度不大于80 ℃,且蓄电池的理想工作温度为60~70 ℃,由温度分布可知,蓄电池存在热害风险。

图8 蓄电池表面温度分布

所研究的车型蓄电池安装在发动机舱内,受机舱气流影响。分析得知,蓄电池的超温主要是由于前方的来流温度超过80 ℃导致。优化方案:在蓄电池外面包裹泡棉。经验证,泡棉的温降通常在20 ℃左右(厚度大约4 mm),则最高温度低于安全限值,不存在热害风险,且蓄电池在理想工作温度范围。

4 结论

本文基于冷却系统上移20 mm的状态下的冷却模块位置,通过在3种工况下对机舱内流场和温度场进行分析,并根据可视化结果对机舱内流场和蓄电池、备胎外侧钣金件的表面温度分布进行分析。

(1)通过对3种工况的仿真结果进行对比分析得知,散热器与横梁下方之间及散热器与风扇之间存在间隙,在怠速及低速爬坡工况下存在回流,建议增加这些位置的气密性;高速工况下基本没有回流产生,流动合理。

(2)通过温度场分析,对受热害影响的蓄电池与备胎外侧钣金件提出了增加隔热措施的优化建议。