某车型小偏置碰撞车体耐撞性提升策略

2022-05-30张悦毕思刚王建勋刘彦博沙磊

张悦,毕思刚,王建勋,刘彦博,沙磊

一汽奔腾轿车有限公司,吉林长春 130013

0 引言

正面碰撞是一种非常高发的交通事故类型。据统计,正面25%偏置碰撞工况的死亡人数占正面碰撞死亡人数的22%。为促进车辆此类事故保护性能的提升,2012年,美国公路安全保险协会(IIHS)发布了一项新的测试工况:小重叠正面碰撞安全性评估碰撞试验规程。

2018年,中国保险汽车安全指数(C-IASI)参考IIHS,发布了正面25%偏置碰撞试验(下面简称“小偏置碰”)为中国保险汽车安全指数规程——车内乘员安全指数中的一个试验工况。在同年9月份公布了首批测试结果,12款测评车型中仅有3款车获得了G的评价。截至2021年10月,C-IASI公布的73款车中只有36款获得G评价。分析测试结果发现,车辆结构是导致整体成绩差的主要原因。

目前,国内外专家为如何提高小偏置碰撞试验车辆结构做了大量研究工作。本文总结了目前提高小偏置车辆结构评价等级的设计策略,根据某车型的小偏置试验结果对标修正仿真模型,分析并设计优化方案。通过仿真分析手段验证优化效果,通过结果可得,车辆结构由较差(P)提升为优秀(G)。此外还研究了悬架与转向系统失效对车辆结构等级评价结果的影响。

1 正面25%偏置碰撞规程

1.1 小偏置碰撞试验及评价规程

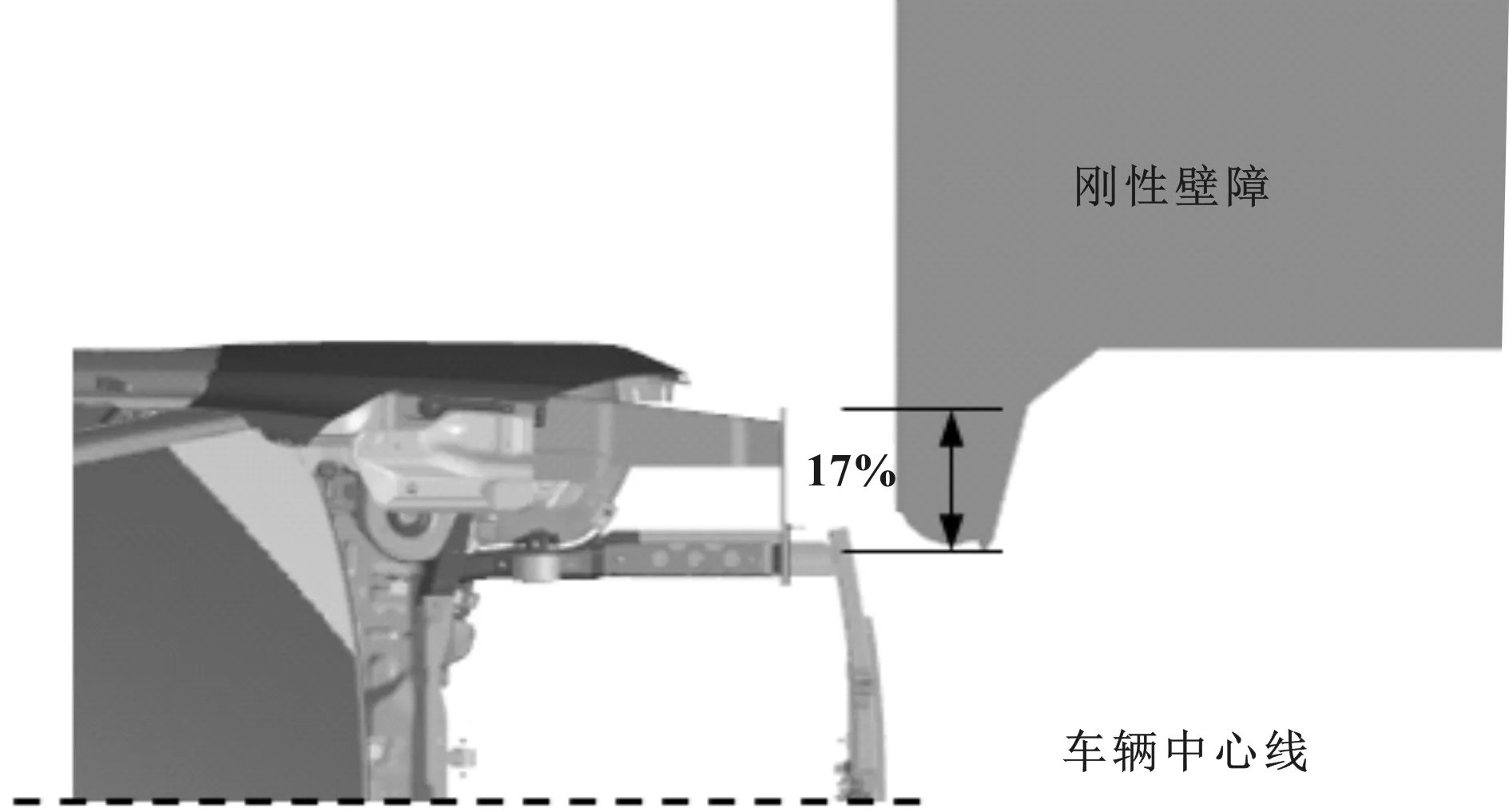

壁障结构尺寸如图1所示。

图1 壁障结构尺寸

根据C-IASI中正面25%偏置碰撞试验规程,车辆试验质量应比整备质量大150~200 kg,试验速度为(64.4±1)km/h,试验壁障为刚性壁障,高1 524 mm,宽1 000 mm,具体尺寸如图1所示,壁障固定于车辆牵引方向驾驶员侧地面上。

车辆以25%±1%的重叠率正面撞击固定刚性壁障,车辆与壁障碰撞位置如图2所示。

图2 车辆与壁障碰撞位置

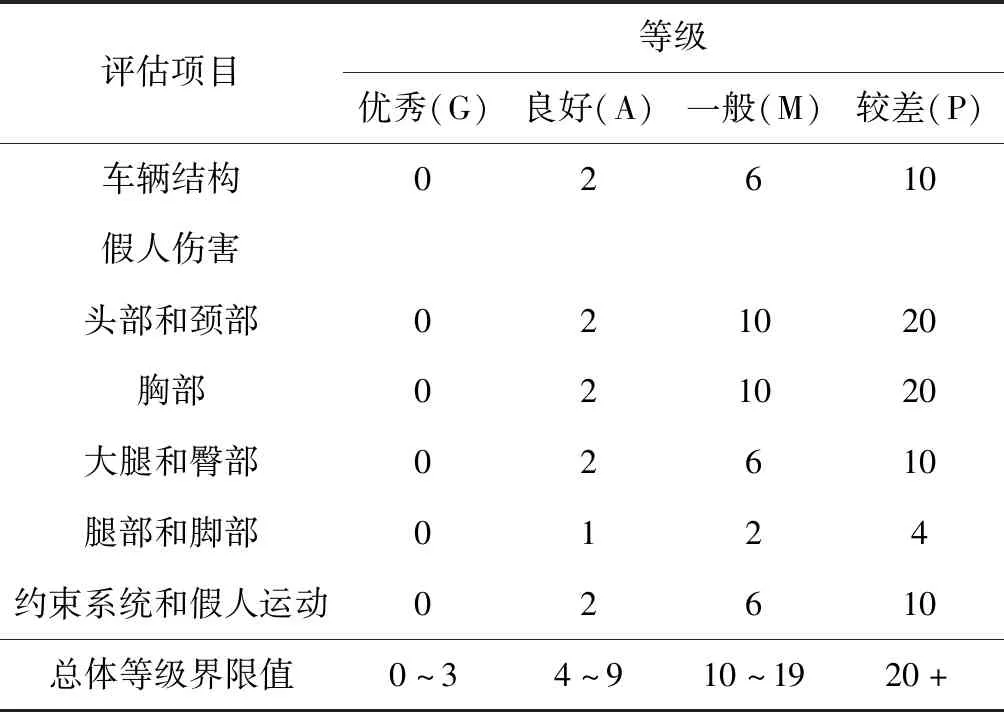

根据C-IASI中正面25%偏置碰撞评价规程,评价分为车辆结构、假人伤害、约束系统和假人运动3个方面。车辆结构是小偏置碰撞的基础,假人伤害和约束系统与假人运动是车辆结构与约束系统共同作用下得到的结果。因此文中只研究车辆结构评价项,总体评价结果见表1。

表1 总体评价结果

1.2 小偏置碰撞车辆结构等级评定

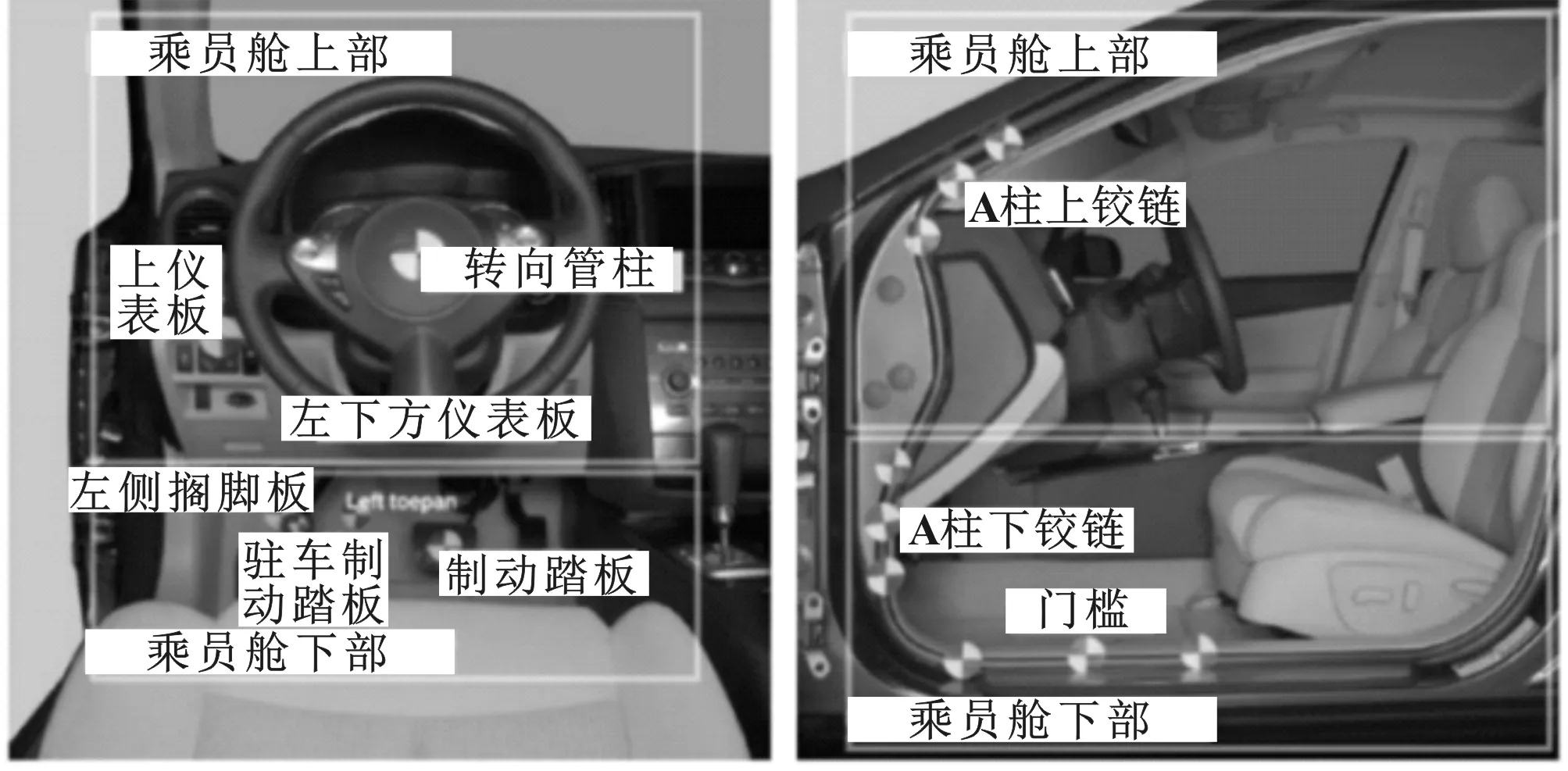

车辆结构等级用侵入量测量值进行评价,并且根据乘员舱结构完整性的定向观察结果对等级进行修正,侵入量测量位置如图3所示。所有测量点被划分成两个区域:乘员舱上部和乘员舱下部,乘员舱上部包括转向管柱、A柱上铰链、上仪表板和左下方仪表板;乘员舱下部包括A柱下铰链、左侧搁脚板、左侧足板、制动踏板、驻车制动踏板和门槛。

图3 车辆侵入量测量位置

乘员舱侵入量等级评定参考值如图4所示。若无定性的观察结果导致等级降低,且下部或上部侵入量测量值都位于标记为优秀的区域,那么该区域结构等级为优秀;若侵入量测量值落入不同的评级范围内,则结构等级为测量值位于区域最多的一级,但结构等级不得比最差测量值所在等级高出一级;若测量结果一半在同一个等级区域,另一半在另一个等级区域,则结构等级为较低区域等级,边界值上的侵入量将视为较好的等级;若无定性的观察结果导致等级降低,则车辆结构等级为乘员舱下部和上部分类等级中差的等级。

图4 乘员舱侵入量等级评定参考值

2 车体仿真分析

2.1 车身变形分析

某车型小偏置碰撞试验结果如图5所示,在碰撞过程中,刚性壁障先与车身外蒙皮接触,随后接触到前保险杠横梁外侧,传统碰撞吸能传力路径没有起到相应作用。传力路径一:吸能盒-纵梁,由于壁障与前保险杠横梁重叠率极小,纵梁没能参与碰撞;传力路径二:shotgun-A柱-乘员舱,此车型shotgun结构较为薄弱。车轮受到了较大的冲击。车轮向后挤压A立柱和门槛梁,由图5可以看出,乘员侧结构产生剧烈变形。

图5 某车型小偏置碰撞试验结果

2.2 车辆结构评价结果

乘员舱侵入量等级评定结果如图6所示,乘员舱上部评级为较差(P),乘员舱下部评级为优秀(G),无定性的观察结果导致等级降低,车辆结构等级为较差(P)。由图可以看出,乘员舱上部A柱上铰链、上仪表板两点侵入量为较差,转向管柱、左下方仪表板两点侵入量为一般,最终乘员舱上部评级为较差。分析原因为:左侧轮胎在小偏置碰撞中偏转姿态朝向A立柱中下端,壁障载荷通过轮辋传递到A立柱。乘员舱下部除A 柱下铰链侵入量是良好,其余侵入量均为优秀。分析原因为:IP管梁左侧与A立柱上端结构搭接,A立柱强度不够,导致转向管柱测点、左A立柱焊接失效,从而A柱下铰链测点侵入量只获得良好等级。拆车结果与分析一致,IP管梁变形情况如图7所示,P管梁左侧变形较大,下方仪表板测点以及上仪表板测点侵入量较大。A立柱焊接失效如图8所示。

图6 乘员舱侵入量等级评定结果

图7 IP管梁变形情况

图8 A立柱焊接失效

2.3 车身变形仿真与试验对标

(1)文中采用Hypermesh软件建立碰撞分析模型,计算求解器软件为LS-DYNA,钣金件网格单元类型为Shell,单元尺寸为10 mm,按实车情况赋材料,其中车身钣金件材料类型为MAT 24,有限元模型如图9所示。仿真与试验后扫描车体对标结果如图10所示。仿真与试验加速度对标结果如图11所示。

图9 有限元模型

图10 仿真与试验后扫描车体对标结果

图11 仿真与试验加速度对标结果

(2)小偏置碰撞壁障按 C-IASI试验规程中给出壁障尺寸建立,赋 MAT20 号刚体材料。

(3)该模型按照C-IASI试验要求,整车碰撞速度为 64.4 km/h,碰撞计算时间 100 ms,壁障右表面相对汽车中心面偏置 25%整车宽度。

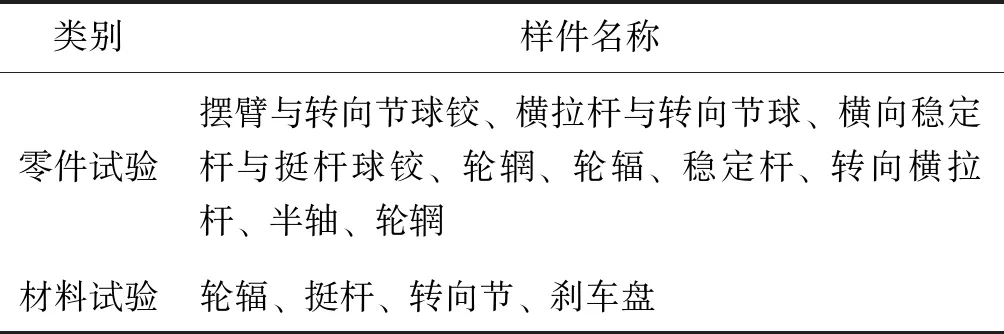

为准确对标仿真模型,文中根据实车碰撞出现的失效情况,定义了5组零件试验,8组材料试验。零件及材料试验清单见表2。

表2 零件及材料试验清单

图12为仿真与试验乘员舱侵入量对标结果。

图12 仿真与试验乘员舱侵入量对标结果

由图12可知,仿真对标车辆结构与试验基本一致:车身上铰链、下铰链、转向管柱侵入量与试验接近;门槛侵入量仿真对标高于试验,主要原因是由于试验中门槛前端材料碎裂导致门槛向侵入较小,仿真无失效材料库,无法完全模拟;由于IP位置处于临界位置,IP位置测量点与试验相比,出现评级不同,但整体侵入量误差在可接受范围。

2.4 结果分析

小偏置碰撞车辆结构评价较差的原因有以下几点:

(1)受到的能量冲击更大:传统可变形壁障在测试中会变形且吸收一部分能量,而小偏置碰撞使用的壁障为刚性壁障,不能变形吸能。轮胎受力更早和更大,前围板和门槛梁更易变形,导致轮胎入侵乘员舱更严重。

(2)车体吸能结构未参与碰撞:壁障与车体之间重叠量变小,导致传统结构设计的用于溃缩吸能的前纵梁很难参与发挥作用,如图13所示,参与吸能的路径基本由Shotgun承担,难以达到吸能要求。

图13 纵梁变形情况

(3)主要受力结构强度不足:A立柱、上A柱前端及门槛前端结构强度不足。

3 车辆结构优化

3.1 车辆结构优化思路

行业上小偏置车辆结构优化策略主要有两种:

(1)提高机舱变形吸能能力及乘员舱抵抗能力。这种理念是发动机舱内的结构吸收大部分的能量,当壁障或轮胎撞击门槛或乘员舱时,不会引起乘员舱较大的入侵量和整车旋转,从而维持乘员舱的稳定性和保护驾驶员安全。策略思路是增加碰撞力的传递路径或增加变形吸能部位;压溃至乘员舱时,车辆绕碰撞壁发生旋转。本田雅阁、福特探险者、福特Focus、斯巴鲁傲虎、奔驰C、Mazda3、丰田卡罗拉等车型采用的是这种策略。

(2)悬架与转向系统失效。该策略是设置悬架和转向系统在碰撞的早期失效,破坏碰撞力(由壁障到轮胎到门槛)的主要传递路径,避免了A柱和门槛梁受到车轮的集中载荷作用,减小刚性壁障对乘员舱的冲击。雪佛兰科迈隆、林肯大陆采用的是这种策略。

结合以上优化思路,此车型在提高机舱变形吸能能力及乘员舱抵抗能力的优化方案基础上,研究了悬架与转向系统失效的优化效果。

3.2 车辆结构优化方案

3.2.1 提升机舱变形吸能能力

原车体有两条纵向传力路径,传力路径一:吸能盒-纵梁,保险杠-前纵梁;传力路径二:“shotgun”-A柱-乘员舱。优化前纵梁与壁障之间重叠率不足5%,刚性壁障避开了前纵梁,能量通过薄弱的“shotgun”(原“shotgun”的向长度较短,且截面积较小)直接传到A柱和门槛。

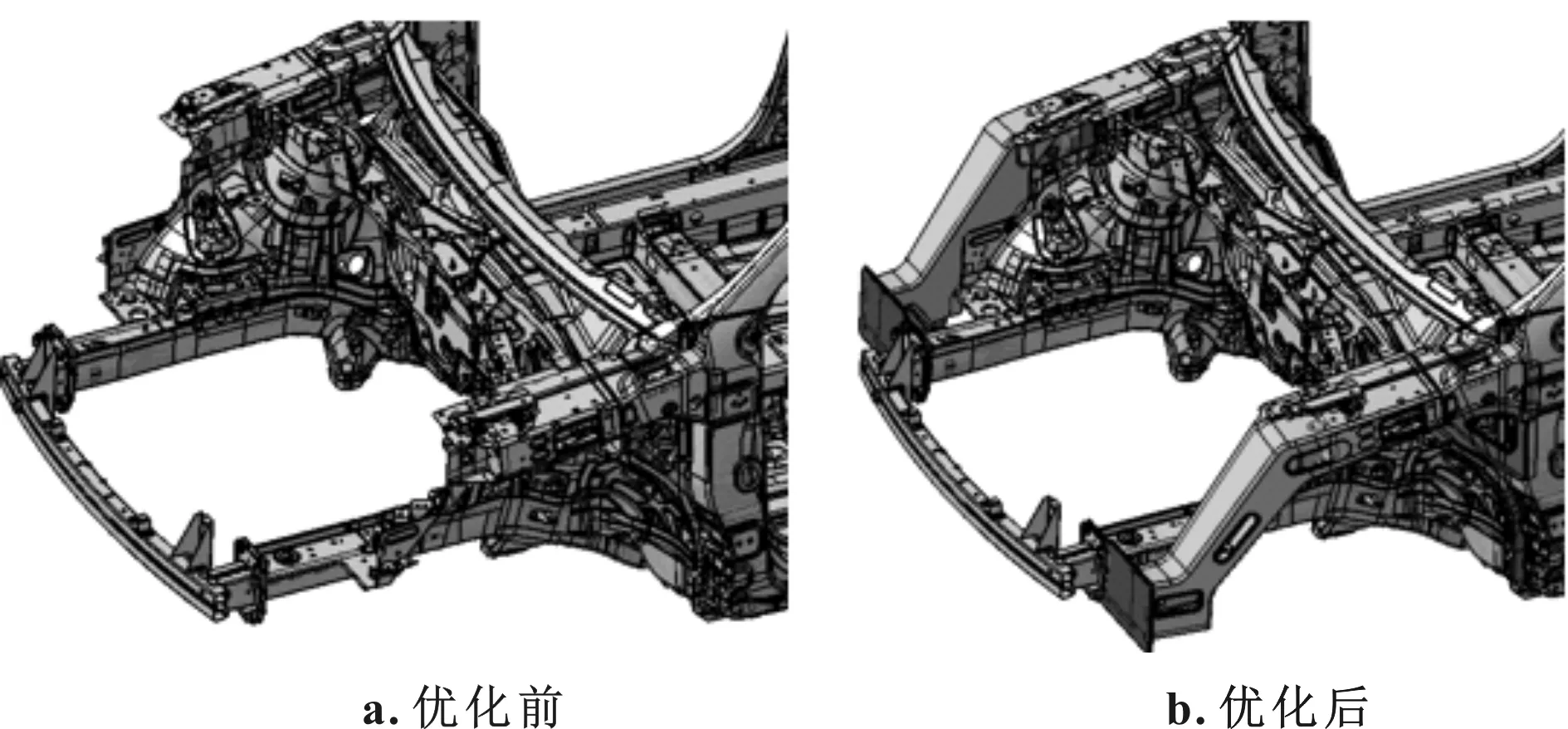

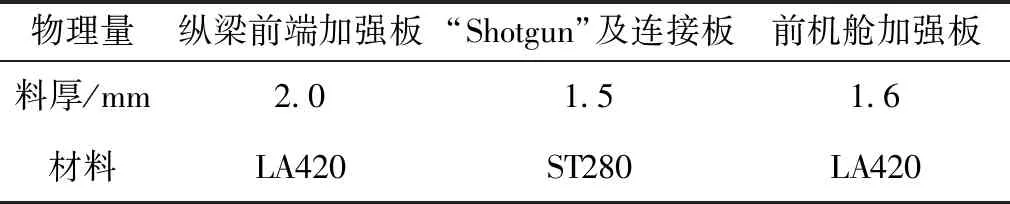

优化方案为:延长shotgun向长度,增大截面宽度,通过大的加强板结构与纵梁前端相连,如图14所示;在碰撞前期,“shotgun”就可以参与吸能,将重叠率提高17%,如图15所示;吸收分散能量,其料厚及材料见表3。

图14 提升机舱变形吸能能力方案

图15 优化后车体与壁障重叠率

表3 增加结构料厚及材料

3.2.2 提升乘员舱抵抗能力

原车主要受力结构强度不足,上A柱前端折弯,A立柱、门槛变形较大,导致乘员舱侵入量较大。优化思路为A柱折弯处加强,提升A柱强度,同时对车体A柱门槛结构薄弱部位进行加强。优化方案主要从两方面入手,一方面是新增加强件,另一方面是优化结构及材料厚度。

门环处增加受力结构如图16所示,其料厚及材料见表4,A柱上端折弯区增加A柱上加强件,A立柱内侧增加加强板,门槛增加加强板延伸至车身后部。

图16 门环增加受力结构

表4 门环受力结构料厚及材料

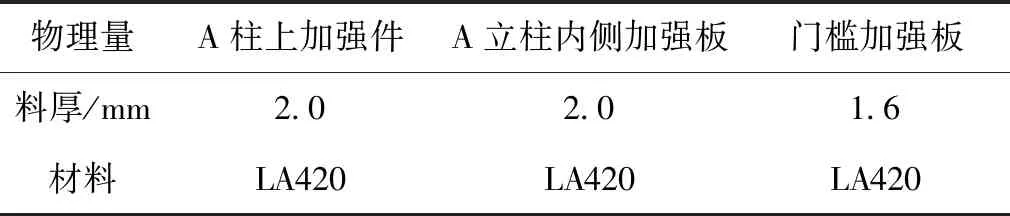

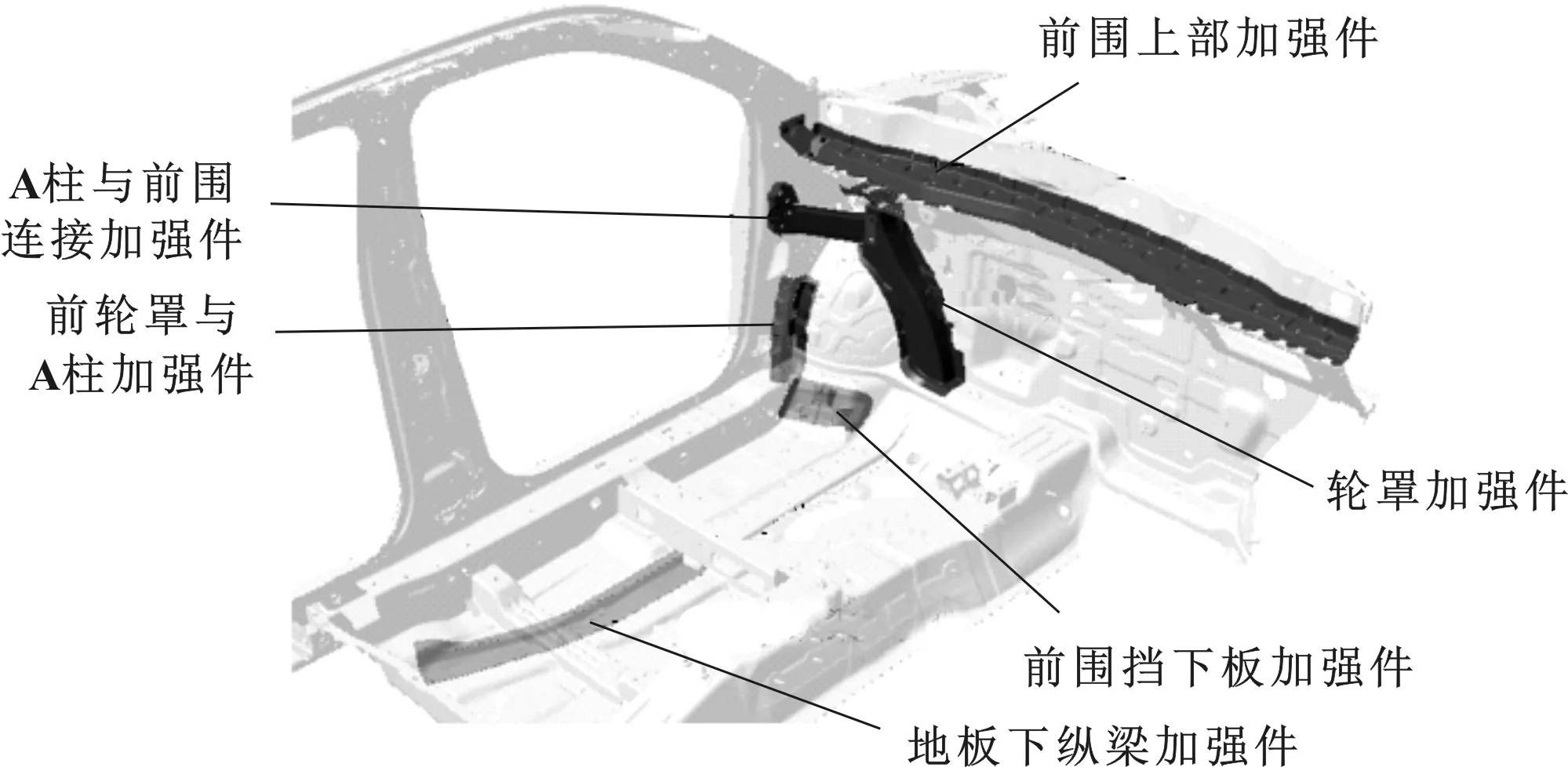

防火墙内部增加加强件,前围上部加强件、A柱与前围连接加强件、轮罩加强件、前围挡下板加强件、前轮罩与A柱加强件,抵抗车轮对乘员舱的侵入,为了防止地板变形,地板处增加加强件,如图17所示。其料厚及材料见表5。

图17 门环防火墙区域增加受力结构

表5 防火墙内部结构料厚及材料

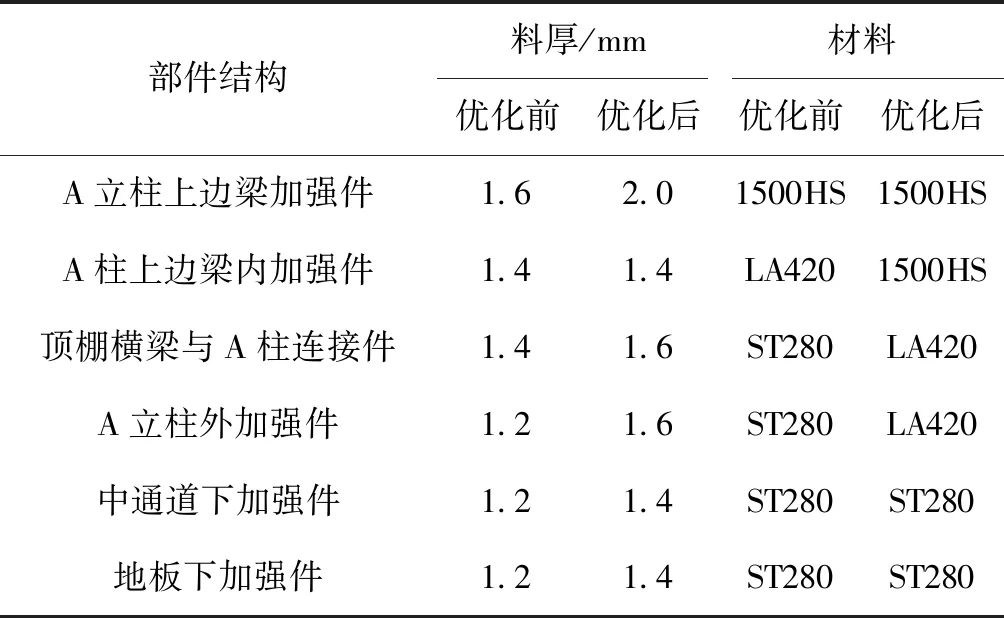

优化原有结构,A柱上边梁加强件截面增大,材料增厚;A柱上边梁内侧加强件前端向前延长,增加焊接面积,顶棚横梁与A柱连接件向下延长,A立柱外加强件向后延长,中通道下加强件向前延长,地板下加强件向后延长、纵梁搭接件结构优化,材料厚度不变。宽大的A柱下部及加强门槛、扭力盒、前地板的方式减少乘员舱的侵入量,如图18所示。其料厚及材料见表6。

图18 A柱及门槛材料优化

表6 A柱及门槛材料结构料厚及材料

4 优化结果分析

4.1 车辆结构等级仿真结果

结构优化后仿真模型碰撞后结果如图19所示。由图可知,优化后的车辆结构A立柱、上A柱前端及门槛前端保持良好,门槛梁变形较小,抵抗住了刚性壁障的冲击。

图19 结构优化后仿真模型碰撞后结果

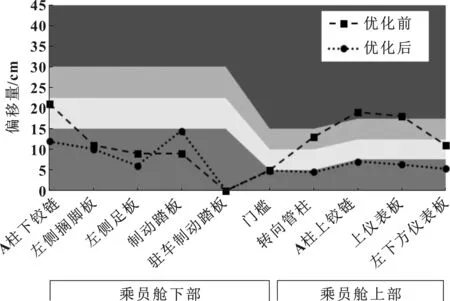

优化前后乘员舱侵入量结果对比如图20所示。由图可知,乘员舱上部A柱上铰链,上仪表板侵入量明显减小,转向管左下方仪表板侵入量减至优秀范围,乘员舱上部侵入量平均减少了62.3%,乘员舱上部评级由较差(P)变为优秀(G);乘员舱下部A柱下铰链,侵入量减至优秀范围,乘员舱下部侵入量平均减少了22.8%,总体评价结果由原来的较差(P)变为优秀(G)。

图20 优化前后乘员舱侵入量结果对比

4.2 悬架与转向系统失效研究

在提高机舱变形吸能能力及乘员舱抵抗能力的优化方案的基础上,进一步研究了悬架与转向系统失效对车辆结构侵入量的影响。在仿真模型中,对摆臂球头、转向拉杆球头以及减震连接点设置失效连接,其模型碰撞后结果如图21所示。

图21 悬架与转向系统失效模型碰撞后结果

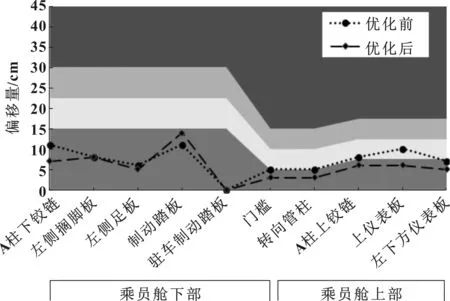

悬架与转向系统失效乘员舱侵入量结果对比如图22所示。由图可知,A柱、门槛受到车轮的集中载荷作用减小,侵入量总值减小19%。

图22 悬架与转向系统失效乘员舱侵入量结果对比

5 结束语

本文以某车型为研究对象,对C-IASI 正面25%偏置碰撞工况下车辆结构评价等级进行研究,总结目前行业上小偏置车辆结构优化策略,并设计适合某车型的提升机舱变形吸能能力和提升乘员舱抵抗能力的优化方案,将车辆结构评价结果由较差(P)提升为优秀(G)。进一步研究了悬架与转向系统失效对车辆结构侵入量的影响,仿真分析结果表明,悬架与转向系统失效可以进一步减小车辆结构侵入量。