FMEA方法在翻板式分拣机维保管理中的应用

2022-05-30赵哲

赵 哲

(郑州大学 管理工程学院,河南 郑州 450000)

0 引言

随着我国民航事业的蓬勃发展,越来越多的机场行李处理系统采用自动化的行李分拣模式取代了传统的人工分拣模式。翻板式自动分拣机,由于其高效、快速、稳定的特性,逐渐成为国内机场行李处理系统的主流设备。在翻板式自动分拣机为机场带来效益的同时,我们不得不思考翻板式分拣机的故障模式与影响问题。一旦翻板式分拣机突然出现故障,全部旅客行李又需要人工分拣,而人工分拣不能保障行李分拣的准确性、快速性,极大可能造成旅客行李延误装机,进而影响机场的航班放行正常率,降低旅客服务满意度,对机场带来极其恶劣的影响。

近年来,民航业对航班正常率和旅客服务质量要求日益严苛。中国民航局在2021年印发的《公共航空运输旅客服务质量管理体系建设指南》和历年的《航班正常考核指标和调控措施》更是将这两项要求提到了非常高的高度,各大机场为了新增航线、航班的审批及机场未来的发展,都在极力保障航班正常率与提升旅客服务质量。所以,对翻板式分拣机进行深入研究,搞清楚其故障模式及影响,具有极其重要的现实意义。这样我们就能在平时的分拣机设备管理中抓住重点,有的放矢地去维保设备,进而保证分拣机具有较高的系统可用率,避免在航班开放时段发生重大设备故障。

1 FMEA方法介绍

故障模式与影响分析(FMEA)是安全评价的重要分析方法之一,其基本原理是将系统划分为各组成部件或元素,然后逐次分析设备各部件潜在的故障模式,造成的后果及导致故障的危险因素,最后根据评价结果制定相应的控制措施。

FMEA方法有三个重要的参数:即严重度(S)、发生率(O)和探测度(D),在进行FMEA工作的过程中,组织专家团队全面分析设备功能及构成,列出各部件的故障模式,并依次对各故障模式进行严重度、发生率和探测度评分,从而计算出RPN值(RPN=S×O×D)。根据RPN值的大小即可得出故障发生的风险大小,划分出风险等级,从而制定相应的维护维修及管理策略。

2 机场翻板式行李分拣机故障模式与影响分析

2.1 机场翻板式行李分拣机功能简介

以C机场采用的翻板式分拣机为例,该翻板式分拣机采用椭圆型布局,由120余个分拣小车首尾相接组成,另设6条导入输送线,8条导出输送线。行李从6条导入输送线(连接值机输送线)进入分拣机,经过分拣机识别行李条码,确认航班和滑槽信息后,分拣至各导出输送线(连接行李装运转盘)。

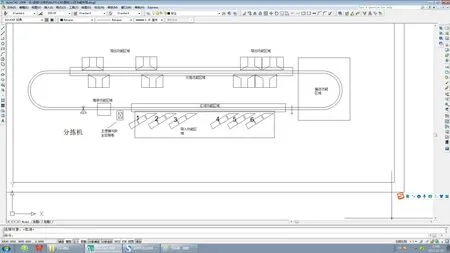

分拣机按照功能可分为:导入功能区域,汇流功能区域,输送功能区域,分拣功能区域,导出功能区域,维护功能区域,以及系统主逻辑与安全控制单元。具体布局如图1所示。

图1 分拣机功能布局图

其中汇流功能区域、输送功能区域、分拣功能区域以及系统主逻辑与安全控制单元属于分拣机核心功能区域,这些区域的部件出现故障,极大概率会导致整个分拣机的分拣功能失效,分拣机不能使用。导入功能区域和导出功能区域的部件出现故障,只影响分拣机的某个行李导入口或者导出口,分拣机其他导入、导出口可以正常使用。维护功能区域的部件出现故障,不影响分拣机的正常使用。

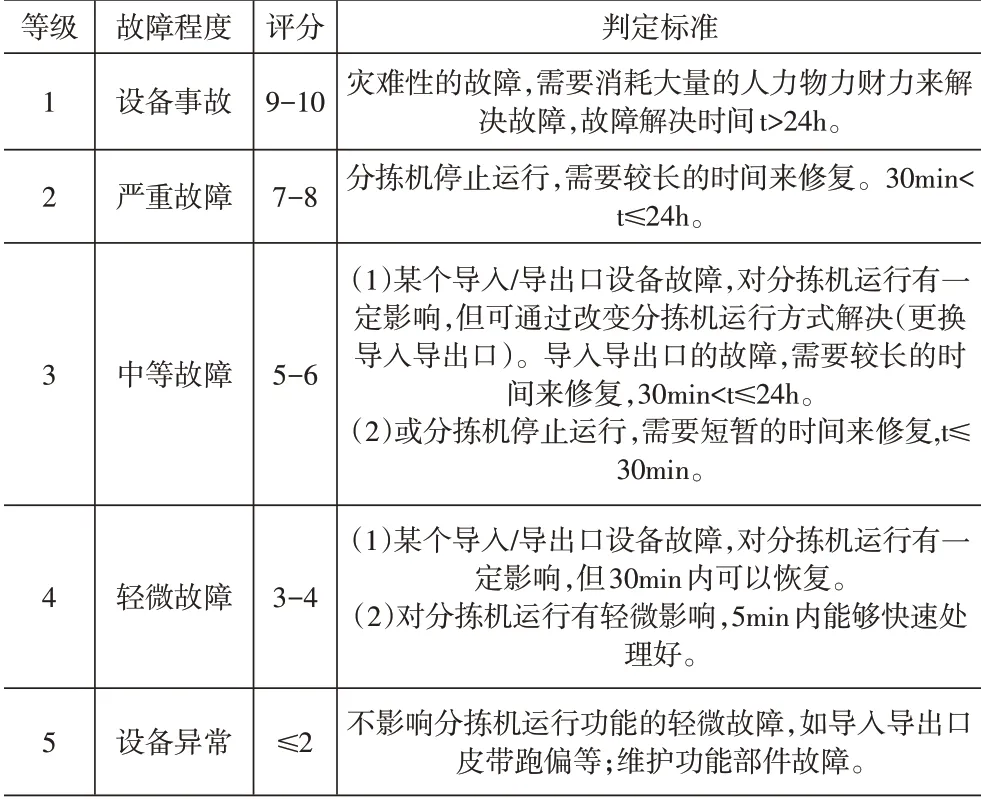

2.2 分拣机故障严重程度等级分类

根据C 机场日常运营现状,分拣机发生故障30min若修复不好,会有大量的旅客行李积压,极易造成行李延误装机,所以确定此类故障为严重故障。根据上文中分拣机的功能划分,导入导出口的部件故障,只影响该导入口或者导出口,所以此区域的部件故障等级最高为中等故障。详细的故障严重程度等级分类见表1。

表1 故障严重程度等级分类评估表

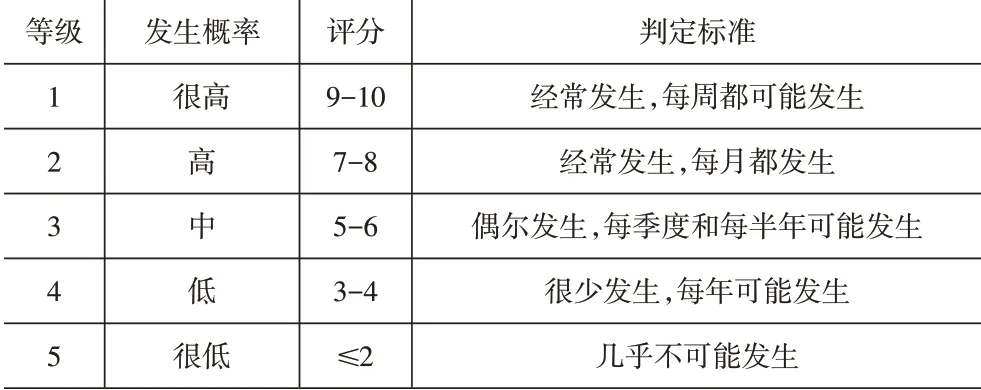

2.3 分拣机故障发生概率分类

结合C机场分拣机日常运行情况,故障发生概率分类,见表2。

表2 故障发生概率分类评估表

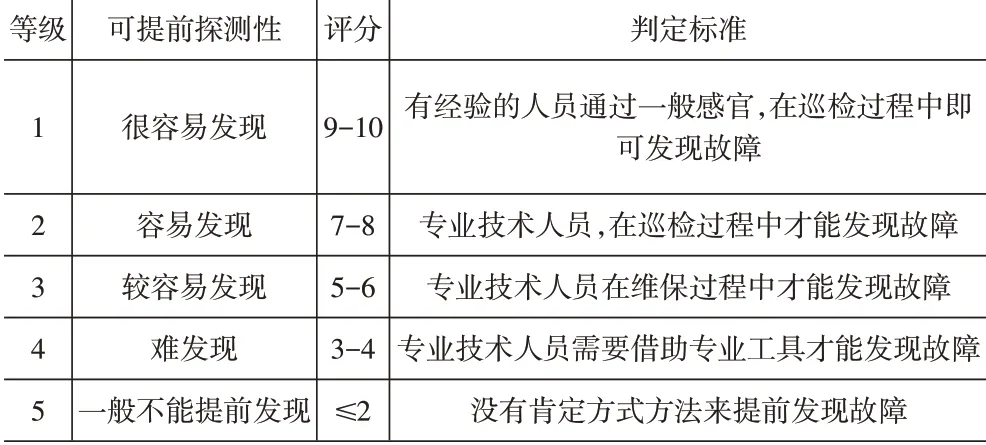

2.4 分拣机故障可提前探测性分类

分拣机故障可提前探测性分类见表3。

表3 故障可提前探测性分类评估表

2.5 分拣机故障模式与影响分析

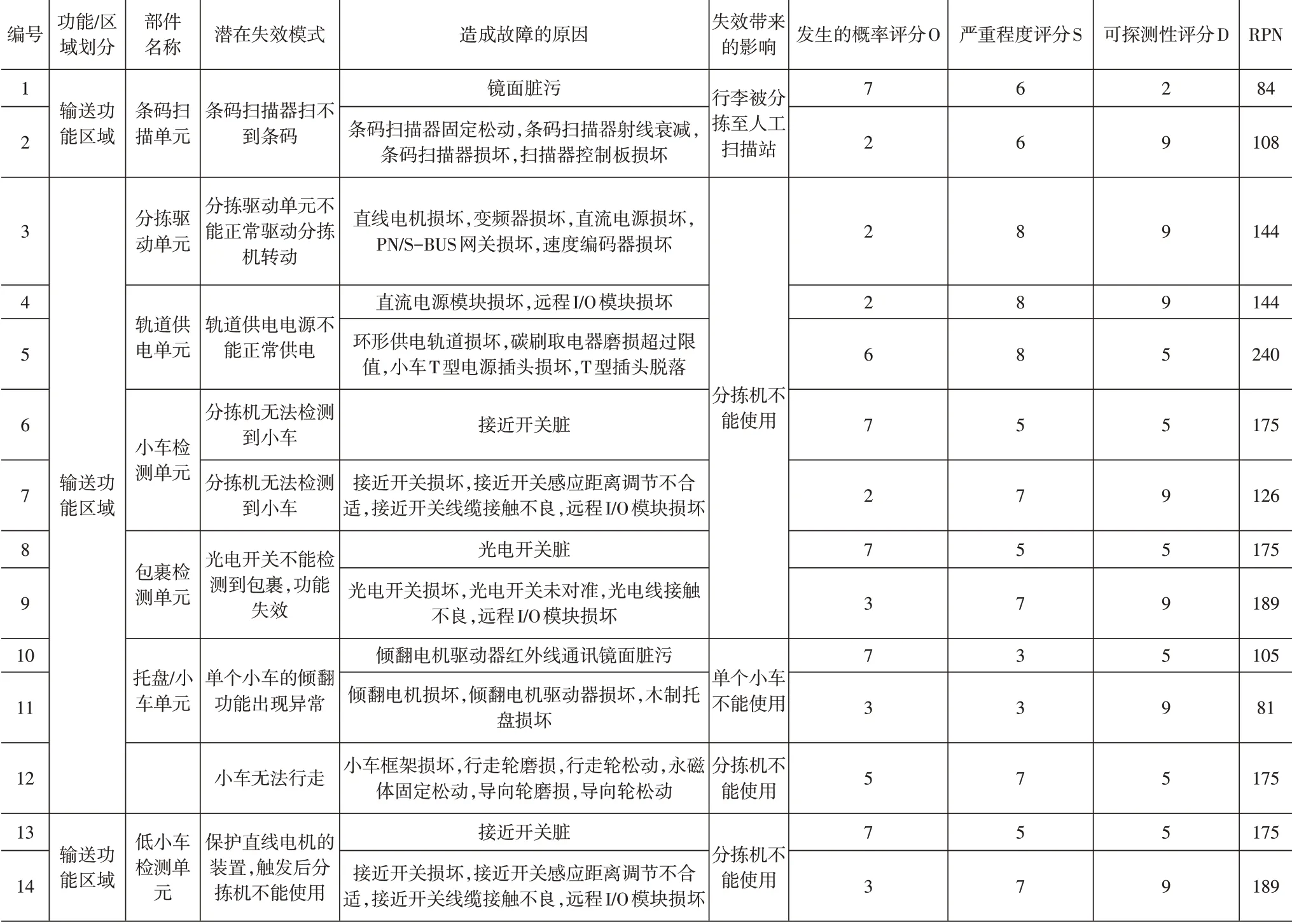

根据分拣机的不同功能区域,分区域制定FMEA表格。以输送功能区域为例,其FMEA 表格见表4。

表4 输送功能区域FMEA表

由表4可知输送功能区域的部件包括:条码扫描单元,分拣驱动单元,轨道供电单元,小车检测单元,包裹检测单元,翻板/小车单元,低小车检测单元。

影响较小的故障模式有两个。一个是条码扫描单元故障,这是架设在分拣机本体上270°扫描行李条码的设备,该部件出现故障,会导致扫描不到行李条码,不知道行李的目的地滑槽,所有行李将全部被分拣至人工编码站,由人工来操作和分配。另一个是单个分拣小车的倾翻功能出现异常,这个故障只影响单个分拣小车不能使用,只需工作人员做一些简单处理,禁用该分拣小车即可。

其他故障模式都会造成分拣机不能使用。分拣驱动单元主要由变频器和直线电机组成,在控制系统的作用下,由变频器驱动直线电机带动分拣机运动。该部件出现故障,分拣机不能转动,也就不能够使用。

轨道供电单元为分拣机环形轨道供电,保证各分拣小车在运动时能够持续不断地获得电力供应。该部件出现故障,所有的分拣小车不能使用,分拣机也就不能够使用。

小车检测单元是一组接近开关,在特定小车的本体上安装能够被这组接近开关感应到的部件,根据算法实时确定各个小车的运动位置,为准确分拣活动提供可靠的依据。该部件出现故障,直接影响分拣机控制系统的逻辑控制,分拣机无法获得小车的具体位置,无法完成分拣动作,分拣机将不能使用。

包裹检测单元是一组光电开关,用于检测小车上是否有行李,若该部件出现故障,同样直接影响分拣机控制系统的逻辑控制,分拣机无法确定包裹的位置,分拣机将不能使用。

翻板/小车单元的框架或轮子等部件故障会直接影响整个分拣机的安全运行,有可能造成整个分拣机小车冲出轨道或者损坏轨道等,带来极其恶劣的影响,所以这些部件出现故障,分拣机将不能使用。

低小车检测单元也是一组接近开关,该组接近开关配合相关机械部件,用来避免小车或其他杂物对直线电机的损害。该部件出现故障或者被触发,需要全面排查分拣机是否存在损坏的小车或异物,此时分拣机将不能够使用。

由表4可以看出RPN值最高的是第5项——隶属于轨道供电单元的故障。由于轨道供电单元的碳刷滑触线是磨损件,容易出现故障;还有给小车供电的T型接头,在运动的过程中容易松动,所以该项故障RPN值高。现场采取控制措施,增加轨道供电单元的维保检查频率,由三个月检查一次改为每月度检查一次,该项的RPN值由240降低到120。所有的控制措施见表5。

表5 风险控制后FMEA表

由表5可以看出,我们采取了一定的控制措施,部分失效模式的RPN值降低了。但对于电气元器件故障,如表中2、3、4、7、9、14项,发生概率很低,故障等级较高,但几乎不可能提前探测到故障的发生,很难找到合适的控制措施使RPN 值降低,这是个棘手的问题。

FMEA小组暂未找到切实有效的降低电气元器件故障模式RPN值的方法,初步倾向性的控制措施有以下两条:一是加强员工培训,提升员工技能,在发生故障时,能够尽可能缩短故障的影响时间,以此来降低故障的严重程度。

二是结合电气元器件的生命周期,在即将达到元器件的生命周期时,对相应的元器件进行更换。但该措施缺乏相应的数据支持,元器件厂家提供的数据也仅仅是在实验室环境下的数据,现场条件的不同,生命周期也不相同,所以针对电气元器件故障可能会误判,进而造成成本上的浪费。