分子蒸馏脱除核桃油中塑化剂工艺优化

2022-05-29李长凤冉春霞谭思远谭小蓉

李长凤,冉春霞,谭思远,谭小蓉

(1.重庆三峡医药高等专科学校 公共卫生与管理学院,重庆 万州 404120; 2.商洛学院 生物医药与食品工程学院,陕西 商洛 726000)

核桃属世界四大坚果之一,在我国有着悠久的栽培历史,核桃仁中油脂含量较高,可达60%以上,居木本油料之首[1]。核桃油中含有丰富的营养成分,亚麻酸、亚油酸等不饱和脂肪酸含量高达90%以上,其中亚油酸含量为63%,是普通菜籽油的3~4倍[2-3]。亚麻酸、亚油酸均为人体必需脂肪酸,人体不能自身合成,只能通过外界食物摄取,被认为对胎儿和新生儿的脑部发育至关重要[4-5]。此外,核桃油中还富含维生素E、甾醇、黄酮类化合物以及钾、钠、锌、钙等人体所需的矿物质[6-7],是一种营养价值较高的食用油。

近年来,市场调查研究发现食用油中塑化剂超标现象时有发生,其中包括核桃油。目前食用油中塑化剂污染途径有三类:一是包装材料,原料或成品油在运输过程中塑料包装材料中的塑化剂会迁移至油脂中,从而造成塑化剂污染;二是加工过程,加工油脂的管道、设备、容器等使用了含超标塑化剂的塑料制品,也会使塑化剂迁移至油脂中,造成塑化剂污染;三是环境污染,环境中的塑化剂主要来源于焚烧塑料垃圾、农用薄膜中塑化剂的挥发等,空气中的塑化剂又可通过雨水流入土壤中,油料通过代谢从土壤、大气及水中吸收塑化剂并随着油料的加工而溶解在油脂中[8]。

塑化剂属于类激素污染物,会对内分泌系统造成干扰,导致生殖功能紊乱、致畸、致癌并对机体的免疫功能造成影响[9]。我国对食品中的邻苯二甲酸(2-乙基)己酯(DEHP)、邻苯二甲酸二丁酯(DBP)、邻苯二甲酸二异壬酯(DINP)3种塑化剂进行了限量要求(DEHP≤1.5 mg/kg,DBP≤0.3 mg/kg,DINP≤9 mg/kg)。目前,对于塑化剂去除的研究主要集中在物理吸附[10-11]、生物降解[12-13]和高级氧化技术[14-15]方面,且主要是针对环境基质中的塑化剂,而对于油脂中塑化剂除脱的报道相对较少。

分子蒸馏又称短程蒸馏,是实现分离的一种基本方法。目前,分子蒸馏技术在石油、医药、食品、精细化工和油脂等领域得到了广泛的应用,其主要是根据相对分子质量的差异,利用分子具有不同的平均自由程而达到分离的目的[16-17]。分子蒸馏是一种非平衡态下的非常规蒸馏,尤其在油脂精炼工艺上具有受热时间短、分离程度高、收率高,工艺清洁环保等优势,近年来成为了研究焦点。马传国[18]对花椒籽油进行分子蒸馏脱酸研究,取得了较好的效果;姜绍通等[19]对高酸值稻米油进行了分子蒸馏脱酸,使得稻米油的酸值(KOH)达到了1.01 mg/g。此外,分子蒸馏技术在姜精油纯化[20]、L-乳酸精制[21]、神经酸的提取[22]中也得到了广泛应用。本研究基于核桃油受热后,在气相中油脂和塑化剂自由程不同的特点,利用分子蒸馏工艺脱除核桃油中的塑化剂,并研究了不同蒸馏温度、进料速度和刮膜转速对核桃油中塑化剂脱除的影响,以期获得高品质的核桃油。

1 材料与方法

1.1 实验材料

冷榨核桃油(DEHP含量27.8 mg/kg,DBP含量4.9 mg/kg,DINP未检出),市场采购。

邻苯二甲酸(2-乙基)己酯(DEHP)、邻苯二甲酸二丁酯(DBP)标准品,购自国家标准品网; 岛津QP2010气相色谱-质谱联用仪;VKL70型分子蒸馏系统,德国VTA公司;AUY220分析天平,沈阳龙腾电子有限公司;涡旋振荡器,德国IKA公司;离心机,陕西德祥实验设备有限公司;氮吹仪,郑州南北仪器设备有限公司;固相萃取装置,上海力辰仪器有限公司;固相萃取柱,杭州微米派科技有限公司。

1.2 实验方法

1.2.1 分子蒸馏处理核桃油

取1 kg冷榨核桃油加入VKL70型分子蒸馏系统的原料罐中,抽真空,待真空度达到0.5~1 Pa后,分别进行蒸馏温度、刮膜转速和进料速度等参数的设定,设定完成后进行实验。分子蒸馏后得到重相和轻相两部分,重相为脱除塑化剂的油脂,轻相为脱出来的塑化剂和其他物质,取重相油脂进行相关指标测定。

1.2.2 塑化剂含量的测定

参照GB 5009.271—2016《食品安全国家标准 食品中邻苯二甲酸酯的测定》第二法气相色谱-质谱法的外标法测定核桃油中塑化剂含量。

1.2.3 数据处理

每组实验重复操作3次,结果以“平均值±标准差”表示。采用SPSS 19.0和Origin 2018 进行分析和作图。

2 结果与分析

2.1 单因素实验

2.1.1 蒸馏温度对核桃油中塑化剂脱除的影响

在刮膜转速为250 r/min、进料速度为300 mL/h条件下,考察不同蒸馏温度对核桃油中塑化剂脱除的影响,结果见图1。

图1 蒸馏温度对核桃油中塑化剂脱除的影响

由图1可知:随着蒸馏温度的升高,DEHP和DBP含量先下降后无明显变化,DEHP在150℃时含量较低,为1.13 mg/kg,之后无明显变化;DBP含量从140℃开始无明显变化。随着温度的升高,核桃油中DEHP和DBP蒸发速度增加[19],但当核桃油中的DEHP和DBP含量过低时,温度对DEHP和DBP的蒸发影响不大。因此,综合考虑,蒸馏温度维持在150℃较为合适。

2.1.2 进料速度对核桃油中塑化剂脱除的影响

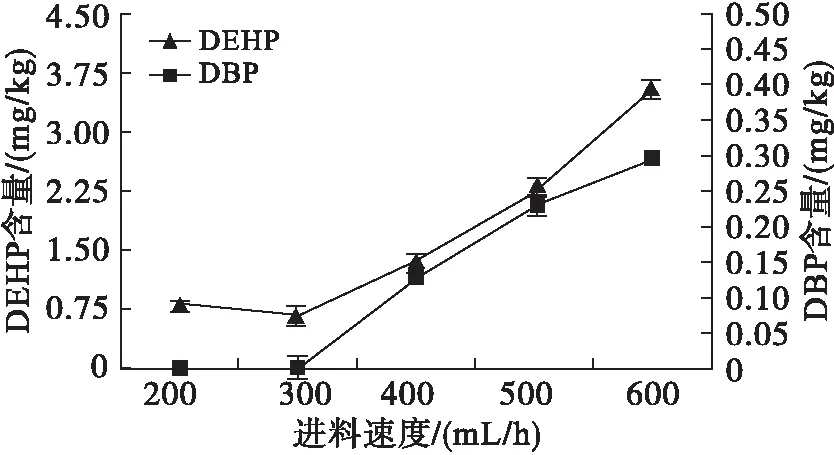

在刮膜转速为250 r/min、蒸馏温度为150℃条件下,考察不同进料速度对核桃油中塑化剂脱除的影响,结果见图2。

图2 进料速度对核桃油中塑化剂脱除的影响

由图2可知:随着进料速度的增加,DEHP含量呈先下降后逐渐上升的趋势,在进料速度为300 mL/h时,DEHP含量最低,为0.68 mg/kg;DBP含量在进料速度200~300 mL/h时均为0,之后随着进料速度的增加,DBP含量呈逐渐增加的趋势。这可能是因为随着进料速度的增加,物料在蒸发面上分布不均匀,从而导致蒸发速度降低[19],使得DEHP和DBP未被及时蒸馏至轻相中,导致重相中DEHP和DBP的含量逐渐增加。因此,综合考虑,进料速度维持在300 mL/h较为合适。

2.1.3 刮膜转速对核桃油中塑化剂脱除的影响

在进料速度为300 mL/h、蒸馏温度为150℃条件,考察不同刮膜转速对核桃油中塑化剂脱除的影响,结果见图3。

图3 刮膜转速对核桃油中塑化剂脱除的影响

由图3可知:随着刮膜转速的增加,DEHP含量呈先缓慢下降后快速下降再无明显变化的趋势,在刮膜转速达到250 r/min 时,DEHP含量达到最低,为0.59 mg/kg;DBP含量随着刮膜转速的增加呈先快速下降后无明显变化的趋势。这可能是因为刮膜转速越大,核桃油在蒸发面分布越均匀,有利于DEHP和DBP的蒸发[19],但当核桃油中的DEHP和DBP大部分被脱除后,刮膜转速的影响就很小。因此,综合考虑,刮膜转速维持在250 r/min较为合适。

2.2 响应面实验

2.2.1 响应面实验设计及结果

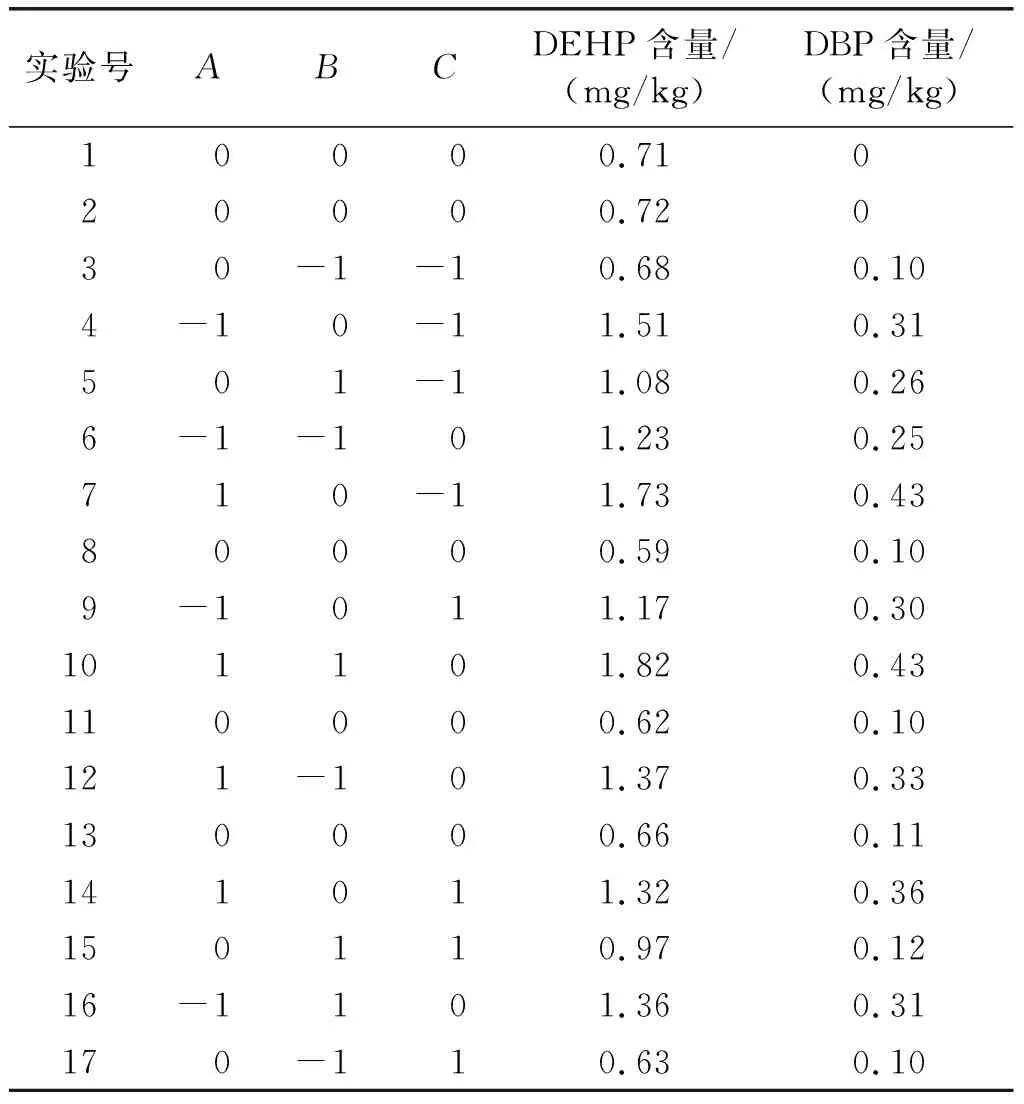

在单因素实验的基础上,运用Box-Behnken模型,以蒸馏温度(A)、进料速度(B)和刮膜转速(C)为自变量,DEHP和DBP含量为响应值,优化分子蒸馏脱除核桃油中塑化剂的工艺条件。响应面实验因素和水平见表1,响应面实验设计及结果见表2。

表1 响应面实验因素和水平

表2 响应面实验设计及结果

利用Design-Expert 8.0.6统计软件对表2中数据进行二次多项回归拟合,获得DEHP含量(Y1)与DBP含量(Y2)对蒸馏温度、进料速度、刮膜转速3个自变量的多元回归方程模型,分别为:Y1=0.62+0.12A+0.17B-0.11C+0.080AB-0.017AC-0.015BC+0.71A2+0.12B2+0.10C2;Y2=0.062+0.047A+0.042B-0.028C+0.1AB-0.015AC-0.035BC+0.24A2+0.032B2+0.051C2。

2.2.2 方差分析

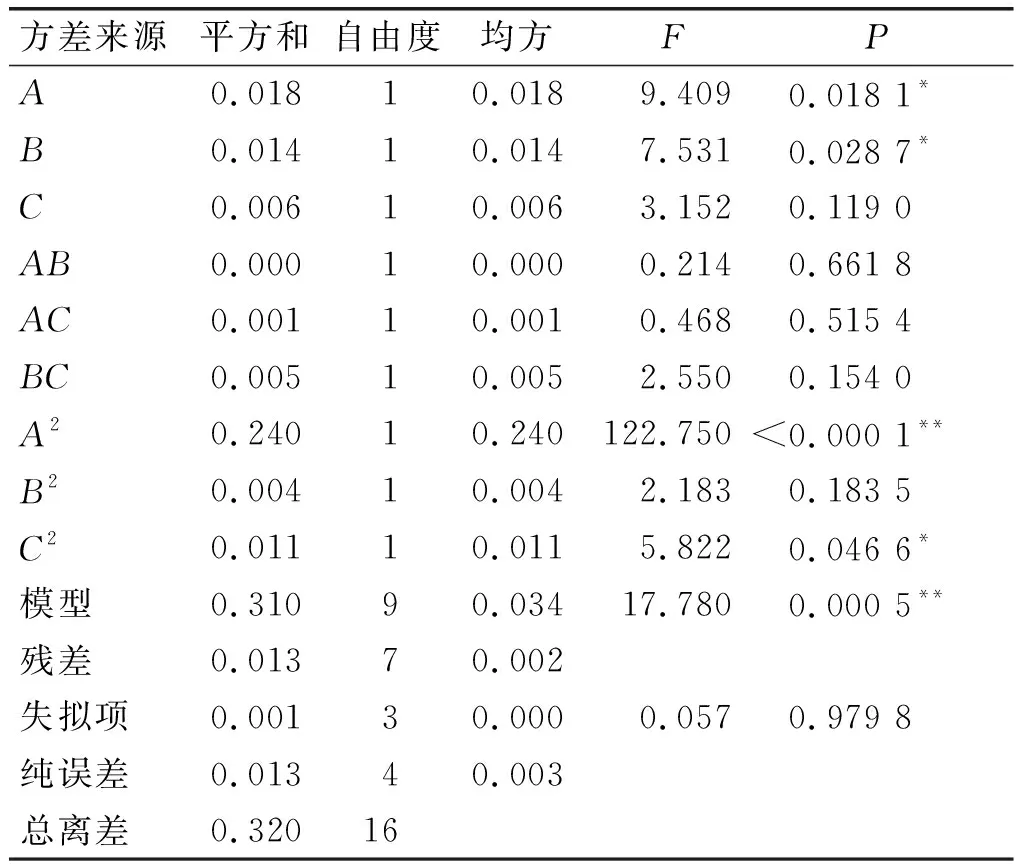

对DEHP、DBP回归方程进行方差分析,结果分别见表3、表4。

由表3可知,模型P<0.01,说明本实验拟合的二次多项回归方程模型极显著。失拟项P为0.064 0,不显著。调整相关系数为0.943 6,说明该模型能够解释94.36%的响应值变化。因此,该方程模型的拟合度良好,可以用于分子蒸馏脱除核桃油中塑化剂DEHP的分析预测。一次项A、B和二次项A2影响极显著,一次项C影响显著,说明蒸馏温度、进料速度、刮膜转速对DEHP含量有显著影响,影响的大小顺序依次为B>A>C,即进料速度>蒸馏温度>刮膜转速。交互项AB、AC、BC影响均不显著,表明蒸馏温度、进料速度、刮膜转速3个因素交互作用影响不显著。

表3 DEHP回归方程的方差分析

表4 DBP回归方程的方差分析

由表4可知,模型P<0.01,反映实验拟合的二次多项回归方程模型极显著。失拟项P为0.979 8,不显著。调整相关系数为0.904 2,说明该模型能够解释90.42%的响应值变化。因此,该方程模型的拟合度良好,可以用于分子蒸馏脱除核桃油中塑化剂DBP的分析预测。蒸馏温度、进料速度对DBP含量有显著影响,3个因素影响的大小顺序依次为A>B>C,即蒸馏温度>进料速度>刮膜转速。

通过回归方程模型得出最优的分子蒸馏脱除核桃油中塑化剂的工艺条件为:蒸馏温度149.32℃,进料速度246.84 mL/h,刮膜转速261.56 r/min。在最优工艺条件下,核桃油中DEHP和DBP含量预测值分别为0.54 mg/kg 和0.05 mg/kg。考虑到实际操作条件,将分子蒸馏条件优化为蒸馏温度150℃、进料速度250 mL/h、刮膜转速260 r/min,此条件下核桃油中DEHP含量为0.56 mg/kg,DBP含量为0.05 mg/kg,与预测值相近,说明该模型的预测效果好,优化的工艺条件可靠。

3 结 论

通过对分子蒸馏脱除核桃油中塑化剂的工艺条件研究发现,蒸馏温度和进料速度对塑化剂DEHP和DBP含量都有显著的影响;在同时达到最低DEHP和DBP含量的条件下,分子蒸馏脱除核桃油中的DEHP和DBP的最佳工艺条件为蒸馏温度150℃、进料速度250 mL/h、刮膜转速260 r/min,在此条件下核桃油中DEHP含量为0.56 mg/kg,DBP含量为0.05 mg/kg,符合我国对食品中DEHP、DBP的限量要求(DEHP≤1.5mg/kg,DBP≤0.3 mg/kg)。虽然利用分子蒸馏技术在一定程度上可以实现对塑化剂的脱除,但在此过程中对营养活性物质也可能造成一定影响。后续将从兼顾减少对营养功能成分的影响角度对分子蒸馏技术脱除塑化剂的条件进行进一步研究。