储备轮换大豆原油的精炼工艺

2022-05-29程水银章新平徐宏闯

左 青,程水银,章新平,徐宏闯

(1.江苏丰尚油脂技术工程有限公司,江苏 扬州225127; 2.中储粮东莞油脂工业有限公司,广东 东莞523147)

储备大豆原油的目的是保障植物油的供给安全,在没有突发性的应急需要时,储备大豆原油一般在两年后轮换投放市场,买家再将其精炼成一级大豆油作为食用油出售。储备大豆原油是脱胶大豆油或是四级大豆油,其在储存过程中,受环境温度、光照、水分、氧气、金属离子等因素影响,易氧化酸败,导致大豆原油的过氧化值波动,酸值上升,色泽深暗,产生刺激性气味和苦涩滋味。

大豆原油在储存前期其过氧化值受环境温度等影响而波动,储存1个月时过氧化值达到5.25 mmol/kg,一般在入库14周后波动越来越小,趋于线性缓慢上升。随储存时间的延长,大豆原油的酸值(KOH)呈线性增加,年增加量在0.2~0.4 mg/g[1]。在储存过程中,大豆原油中的胶质和一些色素反应形成较稳定的胶体层,油色呈深暗色。

把储备轮换大豆原油精炼成一级大豆油,其脱胶、脱酸、脱色和脱臭操作难度较浸出大豆原油大,其特点是皂脚量多、脱臭馏出物多,辅料消耗大,精炼得率低,成品大豆油的抗氧化性弱,过氧化值高,出现返色返味[2-3],很难达到小包装油的指标要求。如果将储备轮换大豆原油加工成小包装油,生产成本高,可能是零利润或者负利润。我们通常把储备轮换大豆原油精炼成散装精炼大豆油出售,或者把储备轮换大豆原油和新浸出大豆原油按65∶35比例混合进行精炼,可达到一级包装油可控指标,精炼生产成本降低,精炼效益增加。本文就储备轮换大豆原油精炼工艺及注意事项进行介绍,以供参考。

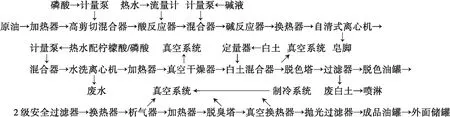

1 储备轮换大豆原油精炼工艺

1.1 工艺流程(见图1)

图1 储备轮换大豆原油精炼工艺流程图

在设备配置上,在酸炼和碱炼工序考虑能脱除酸值(KOH)为5 mg/g和附带胶溶性杂质的原油,多采用化学精炼。

酸混合器按高速混合要求,用圆盘混合器或英国Sverlion高剪切混合器,采用两个酸反应罐,第一个酸反应罐滞留时间30 min,第二个酸反应罐滞留时间可调,一般采用60 min。碱混合器采用柔性混合,采用多效混合器或立式圆筒式混合器,滞留时间5~15 min。

离心机选用两台同规模Alfa laval 或Westifalia 自清式离心机。

原料泵选用多级螺杆泵,碱混合滞流罐抽出泵设计采用双泵。

脱色过滤采用立式过滤器,考虑增加白土量,脱色过滤器面积增加30%,配置过滤的总面积保证有足够的切换时间,要求切换时间大于或等于3 h。真空脱色塔的抽出泵要求耐磨,采用双泵,一用一备。脱色塔串联一个脱色油暂存罐,立式过滤器下面圆盘蝶阀要求为硬质密封,圆盘蝶阀先经过校平校正。

废白土采用封闭喷淋吸收异味气体,把气态喷淋改为液态捕集。

在管道流程分布中考虑到原油、不合格油和循环油回添。

脱臭塔采用前脱酸和后脱酸塔,均为填料塔,中间部分用4~6层的板式塔,滞留时间可调,高温换热器选用高效螺旋板换热器,在脱臭油245℃时,油油换热器出油温度可达228~230℃。

脱水、脱色真空系统多采用水环泵或机械泵,吸收大豆原油的白土异味气体。脱臭系统采用冷冻水真空系统,如有可能采用罗茨泵和水环泵组合真空系统,提供稳定的极高真空。

1.3 工艺操作要求及注意事项

两年出库的大豆原油酸值(KOH)在1.5~4 mg/g,过氧化值在2.4~3.1 mmol/g,含磷量在133~220 mg/kg。一般在出库前,在油罐上、中、下取油样化验酸值、过氧化值、水分、含磷量、含杂量。在进精炼车间前,再取样化验,针对性地调整工艺参数和辅料量,进入精炼车间的待精炼油在原油罐中混合。精炼过程中不要超负荷运行。

1.3.1 脱胶

考虑到长期储备大豆原油的磷脂在油中形成较稳定的胶体层,磷酸添加量比正常生产的大豆原油多。70%~85%磷酸添加量根据含磷量确定,一般是把油预热到60~65℃,添加磷酸,充分混合30 min,再加水水化。

1.3.2 脱酸

加碱量除按“以酸定碱”原则外,兼顾储备大豆原油的含杂和色泽,通常观察油皂的分离效果来确定加碱量,采用质量分数为8%~15%的碱液,超量碱为油质量的0.1%~0.2%。较高浓度的碱液有利于中和反应,减少皂脚夹带中性油的量,加快皂脚与油脂的分离,形成的皂膜吸附能力大,脱色能力强,但是皂膜的面积较小,容易使部分中性油皂化,增加皂化损耗。在原油色泽深时,选用低温浓碱,利用产生的皂脚吸附色素和杂质。

如果加碱量不足,不能完全中和游离脂肪酸;但加碱量过多,中性油被皂化,油皂难以分离,皂脚悬浮于油中,吸附能力减弱,脱色效果降低。

中和反应是否完全要观察离心机的分离效果,如果中和程度低,皂脚黏度高,成块状,离心机的背压高、分离难,皂脚夹带油多;若中和程度高,pH高,脱胶脱酸效果好,油中的残磷量、残铁量降到很低,游离脂肪酸转为皂脚,但pH越高则出皂越多,易发生油脂乳化,且分离的皂脚夹带中性油,因此控制pH在9~10。脱皂油含皂量在300~700 mg/kg(最大 1 000 mg/kg)进水洗段,水洗后脱皂油含皂量在200~300 mg/kg(最大350 mg/kg)。皂脚含油根据离心机处理量不同而不同,如600 t/d的离心机分离的皂脚含油在18%~22%(质量占比),1 000 t/d离心机分离的皂脚含油在27%~30%,如果皂脚含油高时,检查是否加酸过多,不能盲目加大离心机的背压。

碱炼操作温度在60~65℃,升高温度可降低油脂的黏度,皂脚易于分离,但如果温度过高部分皂脚上浮,吸附的色素又游离回油中。一般控制升温速率在1℃/min。升温速度过快,皂粒难以长大,不利于沉降分离;升温速度过慢,皂脚吸附的色素重新回到油中。

1.3.3 脱色

磷脂是一种表面活性剂,能吸附在白土表面形成一层吸附膜,阻碍白土对大豆原油色素的吸附,故要求进脱色工段的油中含磷量在8~12 mg/kg(最大20 mg/kg)。

经白土脱色后,脱色油的酸值出现一定程度的上升,对于不同品种白土,脱色油酸值上升程度不同[4]。白土的品种和颗粒度对吸附大豆原油色素效果和脱色后废白土含油有很大的影响,不同的储备轮换大豆原油因品质不一样,选用的白土配比和白土量不同。

1.3.4 脱臭

为保证精炼油的质量,在脱臭工段控制好温度、蒸汽量、时间、真空度。

脱臭时高温有助于脱除异味,缩短时间。在脱臭温度范围内每升高17℃,脱臭时间可以缩短50%,但是过高的脱臭温度会使部分油脂发生水解或聚合,产生反式脂肪酸和一些不利于人体健康的物质。如果温度过低脱臭不彻底,成品油的烟点较低。一般230~250℃可以破坏热敏性色素,降低黄值3~6、红值0.8~1.0[4]。

脱臭时间与蒸汽喷射量有关。一般蒸汽喷射量多,脱臭时间短,适当延长脱臭时间,有利于臭味和热敏性色素的脱除,但是脱臭时间过长引起油脂结构变化。短时间脱臭可抑制反式脂肪酸的增加,从生产中得出,在填料塔脱臭时间大于48 min时,精炼油易出现返色返味。

脱臭升温要迅速,在较短的时间内将油温升到最高温度,平衡进出口油流量,维持脱臭塔内温度,确保脱臭效果,控制脱臭时间。

控制脱臭温度在245℃,操作压力在120~150 Pa,直接蒸汽量在350~420 kg/h,总脱臭时间在55~85 min,可控制反式脂肪酸含量小于或等于0.8%。脱臭结束后,在真空下把脱臭油冷却到45℃下进精滤器过滤出微小杂质,否则入油罐的油脂过氧化值增加,油色发红。

2 应用情况

在实践过程中发现,将储备轮换大豆原油精炼成散装成品油比较容易达标;如果要精炼成小包装油,需要进行深度精炼,生产成本高,成品油的氧化稳定性差,很有可能出现返色返酸,货架期短。精炼过程中,将浸出大豆原油和储备轮换大豆原油按35∶65比例混合进行精炼,可减少辅料用量,降低炼耗,虽然不能达到浸出大豆原油的精炼效果,但相比单纯精炼储备轮换大豆原油,精炼成品油的货架期延长,精炼成本降低。

致谢:中国粮油学会油脂分会何东平教授,中粮工科(西安)国际工程有限公司杨帆研究员和鲁海龙高级工程师,中储粮油脂有限公司邓浩田先生、王宏平先生和吕瑞先生对此研究的支持!