深水裸岩条件下锁扣钢管桩围堰施工技术研究

2022-05-28田小路

田小路,汪 健

(中铁十六局集团第四工程有限公司,北京 101400)

随着我国交通事业的蓬勃发展,越来越多的线路需要跨越江河湖海。受通航行洪的限制,桥梁的承台需要埋入河床、嵌进岩层。双壁钢围堰由于其自身强度足、刚度大、结构稳定性好的特性,广泛地应用在深水围堰施工中[1-3],但整体设计复杂,用钢量大,且不能重复使用,进入岩层需要借助于水下爆破,安全风险高。相比于双壁钢围堰而言,锁扣钢管桩围堰可以扬长避短,入岩方式较为灵活,更加适用于深水岩层地质低桩嵌岩承台的施工。

1 工程概况

余信贵大道(贵溪至月湖段)象山大桥位于江西省贵溪市境内,设计全长1 168m,在K4+644~K5+408 段上跨信江,主桥采用1-(80+160+80)m 预应力混凝土连续梁—钢箱拱组合体系,为全线控制性工程。信江为江西省境内较大河流之一,枯水期水深约7m,丰水期水深>10m,2018 年5 月实测水流速度为2.75m/s。桥梁主墩2 座,设置在信江河道中央,一个距信江东岸102.5m,另一个距信江西岸约151.3m,河面宽约440m。主墩基础全部设计为低桩嵌岩承台,外形尺寸为21.6m×17.1m,厚度5.0m,承台底部位于河床以下5.0m。依据地勘报告,基础岩层自上而下依次为全风化粉砂岩、强风化粉砂岩、中风化粉砂岩[4]。为确保安全高效地完成主桥主墩下部结构施工,主墩承台施工采用锁扣钢管桩围堰作为围护结构,同时为了简化施工流程,取消了封底混凝土。

2 围堰结构设计

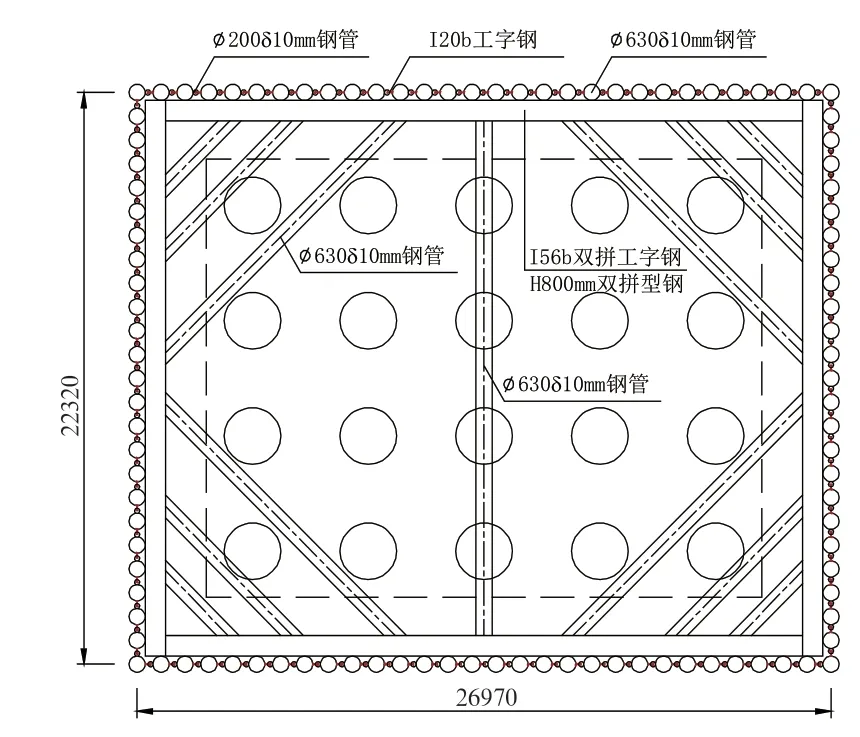

本工程所用的锁扣钢管桩围堰无封底混凝土,只有锁扣钢管桩、围檩及内支撑系统两部分,围堰平面尺寸为26.97m×22.32m。锁扣钢管桩采用∅630mm×10mm 的螺旋管,设计长度24m。考虑到流水冲刷会导致覆盖层变薄,进而影响围堰的整体稳定,每根钢管桩均锚入岩层,到达承台底以下8m 处。锁扣形式采用“C+I”阴阳锁扣。“C”形锁扣采用∅200mm×10mm 钢管开槽口,“I”形锁扣采用I20b 工字钢,阴阳锁扣在主钢管两侧通长焊接。围堰的围檩及支撑在高度方向共布置2 道,第一道设在围堰顶以下3.5m处,围檩采用双拼I56b 工字钢;第二道设在围堰顶以下10m 处,围檩采用H800mm×300mm 双拼型钢。支撑均采用∅630mm×10mm的螺旋管,为确保内撑作用力有效传递,与围檩相接触的钢管四周采用肋板加焊(图1)。

图1 围堰平面布置图

3 围堰施工工艺

围堰内支撑施工与围堰内抽水按“先支撑后降水,分层支撑分层降水”的原则进行[5]。具体施工工艺流程:施工准备→钢管桩桩位引孔、开槽、填砂→安装钢管桩导向架→插打钢管桩→锁口灌筑止水浆液→围堰成形→抽水→安装第一道内支撑→排水下挖→安装第二道内支撑→继续下挖至设计标高→承台施工→拆除第二层内支撑→拆除第一层内支撑→拔出钢管桩。

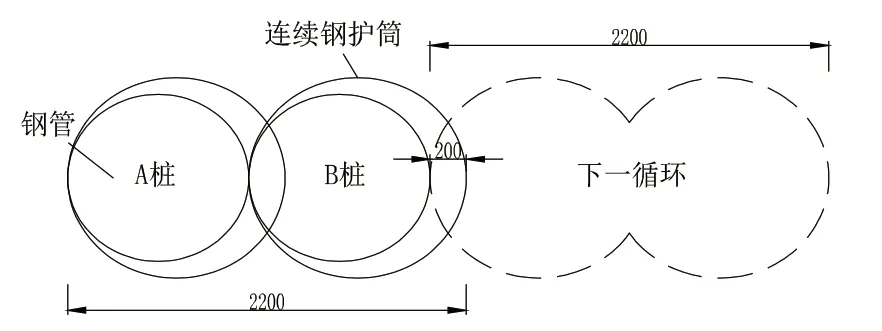

因基础底部位于中风化粉砂岩中,使用普通工艺,钢管桩直接插打不能打入预定深度,围堰不能满足抗洪水冲击和水、土侧压力的要求[6],故采用钻机引孔开槽工艺(图2)。现场经过实际工艺试验比选后,决定采用旋挖钻与冲击钻配合,圆形孔位叠加的方式形成槽口,具体施工方法如下。

图2 引孔开槽施工顺序示意图

1)根据设计图纸,测量放样锁扣钢管桩围堰中心线。

2)在钻孔孔位处设置导向架。

3)12 个孔位为一组,隔孔下放引孔护筒,相互重叠区域0.2m。

4)利用旋挖钻机间隔引孔,先钻进一序孔(奇数号孔位)。

5)拔出引孔钢护筒。

6)采用大型空压机和抽泥浆泵将一序孔内回流的钻渣清除。

7)利用冲击钻机施工二序孔(偶数号孔位)。

8)采用大型空压机和抽泥浆泵将二序孔内回流的钻渣清除。

9)单边成槽后,用混合料(碎石∶细沙∶黏土=3∶1∶1)回填至槽口下1~1.5m,并用旋挖钻机挤压密实。

10)满足钢管桩施工条件后,即可施打钢管桩。

11)单边钢管柱插打完成且位置矫正后,采用C30 水下混凝土将槽口封堵密实。

4 围堰计算

4.1 模型建立

在保证最终计算结果正确的前提下,建模过程中会对模型进行简化处理。而锁扣钢管桩围堰含复杂细部构造,单纯运用有限元软件MIDAS无法完全模拟,故在有限元模型中,锁口钢管桩、围檩及内支撑系统杆件采用梁单元,忽略锁口钢管桩之间的锁口力作用。锁扣钢管桩与围檩、围檩与内支撑之间为刚性连接,钢管桩入岩部分按照“m”法建立节点弹性支撑[7]。

4.2 工况选择

按照锁口钢管桩围堰施工安装顺序,围堰的计算分为以下6 种工况。

1)工况I:抽水至围堰顶以下3.5m 处(设计标高37.5m),安装第一道内支撑,若枯水期水位低于第一道内支撑标高,则无须抽水。

2)工况Ⅱ:抽水至围堰顶以下10m 处(设计标高31m),安装第二道内支撑。

3)工况Ⅲ:抽水至围堰内河床标高。

4)工况Ⅳ:基坑开挖完毕,即承台底部以下5.1m 处。

5)工况Ⅴ:承台施工完成后,围堰内支撑转换,恢复水位至围堰顶以下10m 处,拆除第二道内支撑。

6)工况Ⅵ:V 形墩出水后,围堰内支撑转换,恢复水位至围堰顶以下3.5m 处(枯水期则至常水位),拆除第一道内支撑。

经查阅相关资料,发现水深是钢管桩围堰受力的最主要影响因素[8],即基坑开挖完毕时(工况Ⅳ),作用在围堰上的荷载组合最大,因此对工况Ⅳ下的围堰结构进行验算分析。

4.3 荷载计算

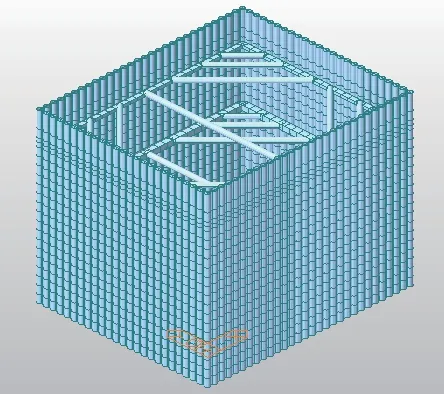

工况Ⅳ下的围堰结构模型如图3 所示,主要荷载有自重G、静水压力P、流水压力Pw及土压力Pa。

图3 钢管桩围堰模型(工况Ⅳ)

围堰自重G由软件自动录入。

静水压力P作用于围堰外表面,随水深呈线性分布,考虑到围堰施工可能遭遇洪水,根据水文地质资料,水深h取10.99m,根据P=ρgh计算得P=109.9kN/m2。

流水压力Pw作用于钢管桩上游迎水面,流速随水深呈曲线变化,河床底流速近于0。为简化计算,将流水压力分布看作倒三角,将流水压力视为节点荷载,其等效着力点位置在设计水位下1/3 水深处[9]。

式中K——流水阻力系数,取K=1.30;

A——围堰外壁上迎水面的面积;

V——为设计水流速,查询水文地质资料及相关文献,取V=2.75m/s。

经计算,Pw=5.016kN/m2。

在抽水过程中,围堰锚固槽内的混合料在流水压力作用下向围堰内移动。因此,钢管桩承受围堰外土体的主动土压力和内部土体的被动土压力[9]。在地下水位以下的混合料的容重采用浮容重γ′代替,钢管桩打入基岩8m。

式中γ′——混合料浮容重,取8kN/m3;

H——钢管桩下埋尺寸;

Ka——主动土压力系数,Ka=tg2(45-φ/2)。

经计算,Pa=4kN/m2。

采用容许应力法,验算围堰结构时,其荷载组合为:1.2G+1.0P+1.0Pw+1.0Pa。

4.4 计算结果

通过对工况Ⅳ下的锁口钢管桩围堰进行有限元分析,得到钢管桩围堰结构最大水平位移为19.2mm,最大应力为132.2MPa,位于钢管桩第二层内支撑处。围檩最大应力122.8MPa,内支撑体系最大应力为156.2MPa,位于第二层内支撑处。结果表明:围堰各构件的最大应力均小于190MPa[10],整个钢围堰在工况Ⅳ下处于安全状态,但在施工过程中,应重点检查该处的连接强度,规避围堰可能产生的破坏[11]。

5 施工监测

5.1 监测项目

为保证基坑和施工人员的安全,及早发现、跟踪和掌握可能出现的不利状况,合理安排各工序,现场采用的施工监测项目及手段主要有:利用测斜仪监测钢管桩深层水平位移;安装轴力计监测支撑轴力[12];利用水位标尺线定期量测围堰内外水位高度,水位计定期量测围堰内地下水位高度。自动化监测采用阵列式自动测斜仪、GNSS测斜数据接收机等仪器实现。

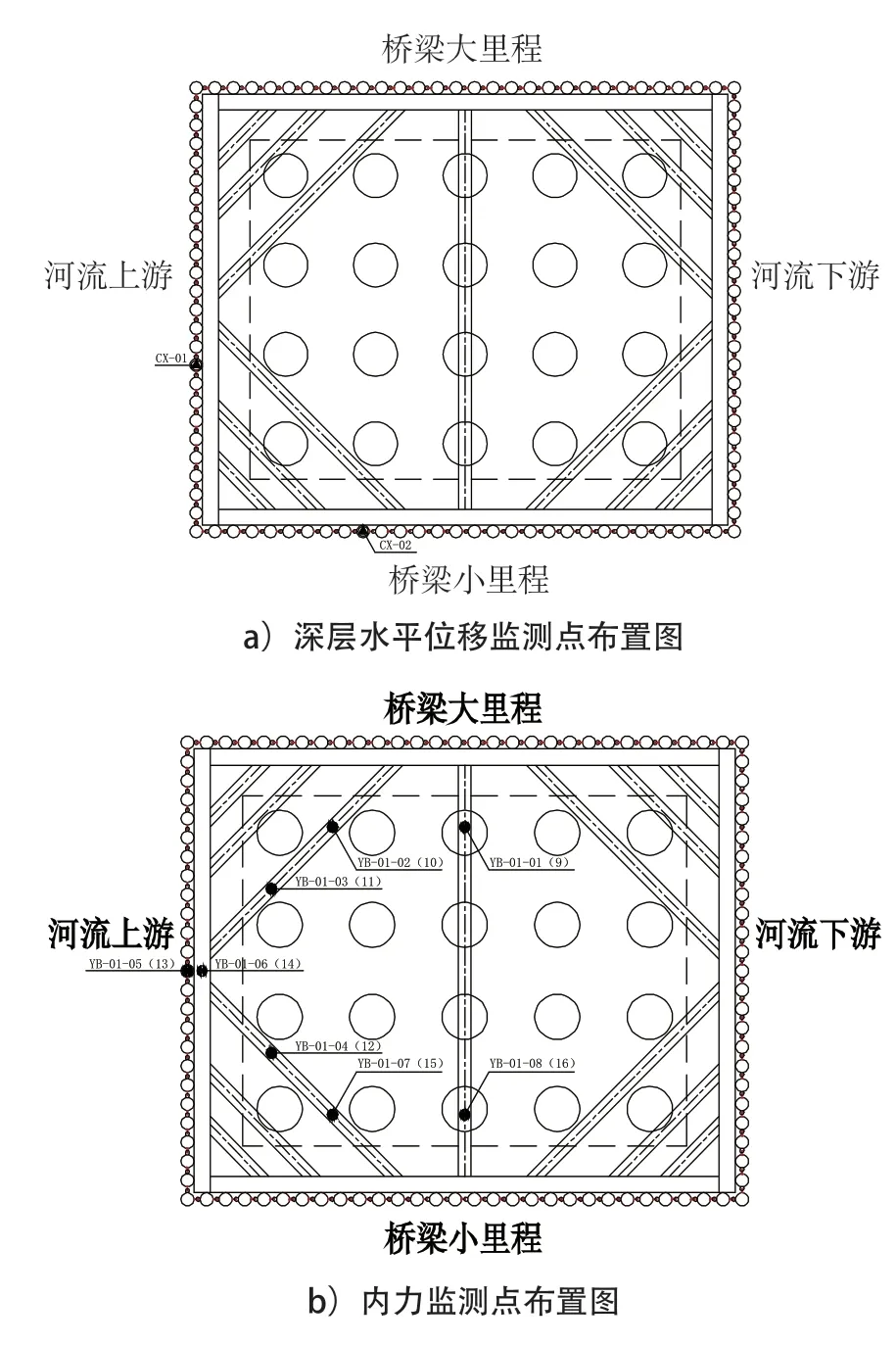

5.2 监测点布置

深层水平位移监测点设置在围堰直角边(上游小里程)的2 个钢管柱内部,钢管柱施工深度为21.0m,由顶部至底部每3m 设置一个监测点,总计16 个监测点。内力监测点布置在围堰上游的中心钢管桩、围檩、斜撑和对撑上,上下两层布置,每层的内力监测点布置8 个,上下两层的监测点在竖向上保持一致。水位监测点布置在基坑拐角处,每个基坑设置1 个。具体监测点布置如图4 所示。

图4 围堰监测点布置图

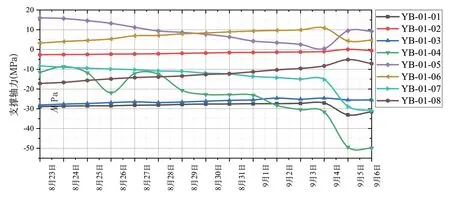

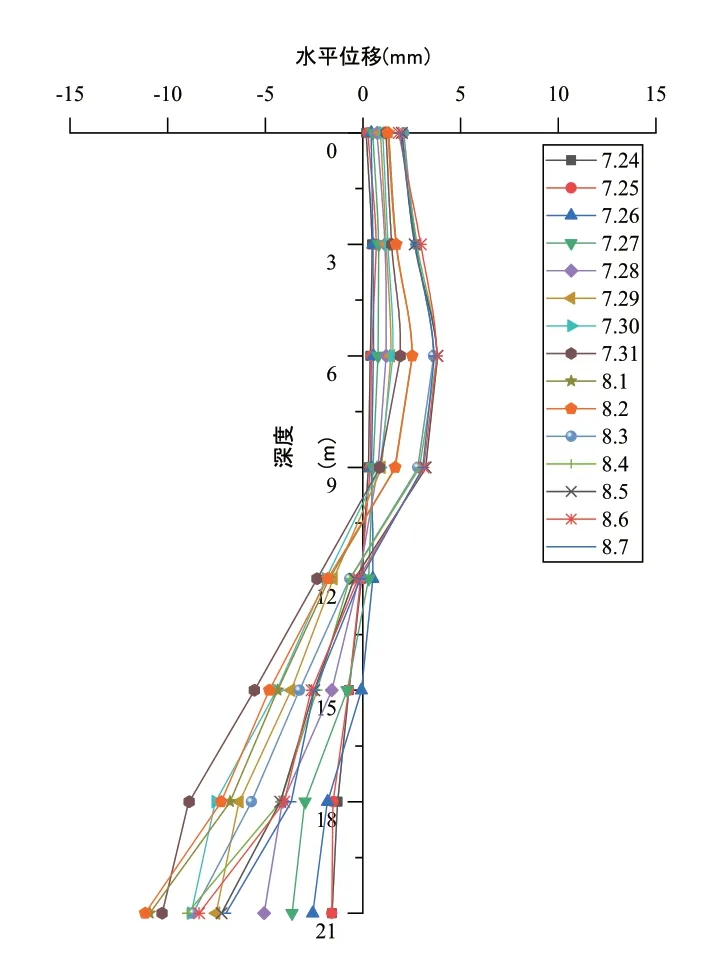

12#主墩钢管桩围堰于2020 年7 月1 日基坑开挖完毕,之后遇超过1/20 洪水,围堰外水位最高涨至+19.6m,直至2020 年7 月28 日,围堰外水位回落至+17.15m 时,开始进行抽水作业,在抽水全过程进行变形及应力监测,测量数据如图5、图6 所示。

由图5、图6 可知,围堰内水全部抽去后,2020 年8 月2 日CX-01 自动测斜孔在深度21m处位移最 大值为11.16mm,2020 年9 月5 日YB-01-04 监测点内力最大值为49.98MPa,监测点实测的最大位移及应力值与有限元分析结果相比较明显偏小,围堰整体结构安全。

图5 YB-01-01—YB-01-08支撑内力图

图6 CX-01自动测斜孔位移曲线图

6 结语

通过在钢管桩桩位引孔、开槽、换填及封闭,实现了钢管桩的锚固生根。利用MIDAS 软件建立有限元模型对工况Ⅳ下的围堰结构进行强度验算,计算结果表明围堰处于安全状态。象山大桥主墩成功实施了深水基础围堰后,现场采用多种监测项目及手段,为桥梁下部结构施工提供了安全的作业环境。经过两次汛期,2020 年9 月30 日完成了全部深水围堰及墩柱水下部分施工任务,未发生任何质量安全事故,为后续主梁上部结构施工奠定了基础。实践证明,锁口钢管桩围堰在深水裸岩条件下施工是成功的,为以后的锁扣钢管桩围堰的施工提供了参考。