5083铝合金绿色化学机械抛光液对表面粗糙度的影响及机理分析

2022-05-28宋晓明张振宇刘杰李玉彪赵仕程徐光宏

宋晓明,张振宇,,刘杰,李玉彪,赵仕程,徐光宏

5083铝合金绿色化学机械抛光液对表面粗糙度的影响及机理分析

宋晓明1,张振宇1,2,刘杰2,李玉彪2,赵仕程1,徐光宏2

(1.齐鲁工业大学 机械工程学院,济南 250353;2. 大连理工大学,辽宁 大连 116024)

为提高5083铝合金的表面质量,研制一种环境友好型化学机械抛光液,并分析5083铝合金化学机械抛光液对表面粗糙度的影响及作用机理。使用绿色环保的化学机械抛光液对5083铝合金进行化学机械抛光。采用单因素控制变量法,分析不同的pH调节剂类型、pH值以及过氧化氢(H2O2)浓度对铝合金化学机械抛光后表面粗糙度的影响规律。采用电化学工作站,分析5083铝合金在不同抛光液中的静态腐蚀特性。运用X 射线光电子能谱仪(XPS)分析5083铝合金在不同抛光液下表面元素化学组分的变化。绿色环保抛光液的主要成分为去离子水、4%(质量分数)的二氧化硅磨粒、2.0%(质量分数)的H2O2和柠檬酸,并调节pH至3.0。5083铝合金进行化学机械抛光后,在70 μm×50 μm的扫描范围内铝合金表面粗糙度最低为0.929 nm。电化学试验和XPS测试的分析表明,柠檬酸可加快抛光液对铝合金的腐蚀,H2O2使铝合金表面形成氧化层,减缓抛光液对铝合金的腐蚀。氧化层的主要成分为Al2O3、AlOOH和Al(OH)3。

5083铝合金;化学机械抛光;绿色环保;表面粗糙度;机理分析;电化学分析

铝合金因其密度小、导热性好、电阻率低、耐腐蚀性能和焊接性能优良等特点,在船舶、海洋工程装备、海洋水下航行器等领域得到了广泛的应用[1-4]。近年来,随着海洋工程装备开发不断朝着深水化和大型化的方向发展,对海洋工程装备高性能铝合金零件表面质量的要求越来越高,降低铝合金表面粗糙度、实现铝合金的绿色环保高质高效超精密加工已变得愈加重要。在铝合金的超精密加工领域,已有大量学者对其加工技术进行了相关研究,包括机械抛光、电化学抛光和化学抛光等。然而,机械抛光处理后表面易出现金属晶格组织损坏等缺陷;电化学抛光和化学抛光处理铝合金工件时,一般使用强酸、强碱等强腐蚀性化学试剂,给操作、储存、运输以及抛光液的后处理带来了挑战[5],不符合绿色环保的加工理念。

化学机械抛光(CMP)是一种将化学腐蚀和机械磨损双重作用协同耦合的表面平坦化技术,通过化学试剂的腐蚀和磨粒的挤撞磨削交替作用,实现待加工表面的全局或局部选择性精密加工[6-10]。抛光液作为CMP过程中的重要因素之一,其成分主要由pH调节剂、磨粒、缓蚀剂、氧化剂等组成[11-15]。CMP集合了机械抛光和化学抛光的优点,可以更好地改善铝合金的表面质量。许多学者将CMP应用于铝合金并对其抛光液进行了研究。例如:为研究铝合金CMP中表面缺陷的控制,Pan等[16]提出在化学机械抛光液中添加质量分数为0.7%的硝酸和质量分数为0.1%的水解聚马来酸酐,抛光后表面橘皮缺陷得到明显改善,同时抛光后的铝合金表面粗糙度降至0.678 nm,然而抛光过程中使用了硝酸等对环境和操作者不友好的化学试剂,造成潜在的危险,不符合绿色环保的加工理念。Li等[17]对CMP中磨粒进行了探究,以层状磷酸锆片和氧化铝(Al2O3)颗粒为混合磨粒,聚乙二醇为分散剂,过氧化氢(H2O2)为氧化剂,十二烷基硫酸钠为缓蚀剂,制备了一种环保高效的铝合金CMP抛光液,优化后CMP的效率得到了提高,但是表面粗糙度只降到13 nm。朱玉广等[18]探究了壳寡糖(COS)和H2O2对铝合金CMP性能的影响,结果显示H2O2质量分数为2%时,材料去除率随着COS含量的增大而增大;COS质量分数为0.5%时,材料去除率随H2O2含量的增加先增大后减小,表面粗糙度最低为2.50 nm。Sun等[19]通过在抛光液中加入适量的1,2,4-三氮唑和甘氨酸,发现二者协同作用可以在铝表面形成弱钝化层,在化学机械抛光过程中既可以减缓化学腐蚀又可以增加抛光速率,并且CMP后可以在10 μm×10 μm的扫描范围内表面粗糙度达到0.19 nm。虽然CMP后达到了非常低的表面粗糙度,但是扫描范围只有10 μm×10 μm。Zhang等[20-22]摒弃了强酸、强碱等危险化学品,转而采用苹果酸、壳寡糖等食品添加剂,配制成对环境友好的抛光液,并将其应用到钛合金、镍合金和蓝宝石等材料的化学机械抛光,并且达到了纳米级的抛光精度。由此可知使用弱酸弱碱等环境友好型的化学试剂,既可以减少强酸强碱带来的潜在危害,又可以达到较高的抛光精度。采用CMP技术来提高铝合金表面质量,是探寻化学腐蚀和机械磨削作用平衡的过程,只简单地对抛光过程中的磨粒进行探究,难以达到化学机械的平衡,也很难进一步对表面质量进行提高,因此对抛光液进行探究可进一步提高表面质量。

本文以5083铝合金为研究对象,采用单因素控制变量法对其进行CMP加工试验,研究不同的pH调节剂类型、pH值以及H2O2浓度对铝合金CMP后表面粗糙度的影响规律,在此基础上研制5083铝合金绿色环保化学机械抛光液,并通过电化学工作站和X射线光电子能谱仪(XPS)对5083铝合金CMP机理进行分析,为5083铝合金的绿色环保高质高效CMP提供理论指导[23-26]。

1 试验

1.1 材料

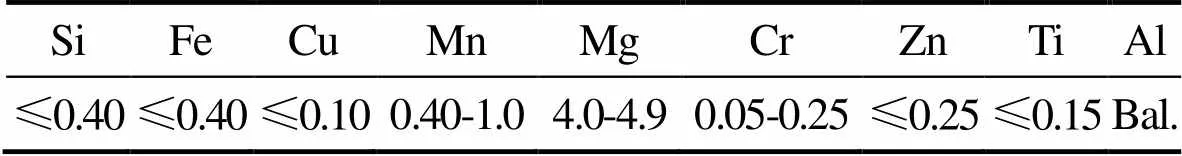

研制的CMP抛光液主要由二氧化硅磨粒(SiO2,粒径50 nm)、柠檬酸(H3Cit,麦克林,中国上海)、过氧化氢(H2O2,体积分数30%,国药集团,中国上海)和去离子水组成。试验样品采用5083铝合金,尺寸为10 mm×10 mm×3 mm,样品实物如图1所示,主要成分如表1所示[27]。

图1 试验样品

表1 5083铝合金的主要成分

Tab.1 Main components of 5083 aluminum alloy wt.%

1.2 CMP试验

将3块铝合金样品用石蜡均匀粘在铝合金圆盘的外围,并在研磨抛光机(型号UNIPOL-1200s,沈阳科晶)上对试验样品进行粗抛光预处理,粗抛光过程中使用聚氨酯抛光垫,抛光液由2%(质量分数)α-Al2O3磨粒(粒径5 μm)和去离子水组成。抛光盘的转速为80 r/min,压强为16.3 kPa,抛光时间为20 min,抛光液流速为10 mL/min。

然后在研磨抛光机上对粗抛光后的样品进行CMP,将聚氨酯抛光垫替换为磨砂革抛光垫。抛光盘的转速为60 r/min,压强为16.3 kPa,抛光时间为 30 min,CMP抛光液流速为10 mL/min。在抛光过程中,使用磁力搅拌器连续搅拌CMP抛光液,使磨粒均匀分散。抛光后,铝合金样品用无水乙醇超声清洗5 min,然后用压缩空气干燥。使用光学显微镜(型号MX-40, Olympus)对铝合金表面形貌进行观测。使用3D白光干涉轮廓仪(型号New View 9000,Zygo)对铝合金样品进行粗糙度测量,扫描范围为70 μm× 50 μm。采用五点取样法对每个铝合金样品进行取样,以确保表面粗糙度测量的准确性。

1.3 电化学试验和XPS测试

为探究不同CMP抛光液对铝合金样品的腐蚀快慢,采用电化学工作站(型号CHI760E,上海辰华)和三电极体系,使用不同溶液对铝合金样品进行电化学测试。其中,饱和甘汞电极用作参比电极,铂丝用作辅助电极,5083铝合金用作工作电极。试验前依次使用600#、1000#、1200#金相砂纸对铝合金样品进行打磨。

为探究抛光前后铝合金样品表面元素的化学组分变化,将铝合金样品分别浸泡在含有1.0.%、2.0%、3.0%(质量分数,下同)H2O2的溶液中,浸泡时间为2 h。然后对原始表面以及经过处理的3个铝合金样品进行XPS测试。XPS的X射线激发源为Al Kα射线(=1 486.6 eV),XPS光谱以C 1s结合能(284.8 eV)为能量标准进行校准。

2 结果与分析

2.1 pH对铝合金化学机械抛光的影响

以SiO2磨粒组成的抛光液为基液,选取草酸、苹果酸、H3Cit、植酸和磷酸5种酸性pH调节剂,每种酸性pH调节剂分别将抛光液的pH值调节至2.3、3.0、4.0、5.0、6.0,然后对铝合金进行CMP试验。使用3D白光干涉轮廓仪测量CMP后的铝合金样品表面形貌,如图2所示。对5点取样法得到的表面粗糙度值进行计算,得到样品的平均表面粗糙度值如表2所示。

由表2可知,5种酸性pH调节剂制成的抛光液,对铝合金进行CMP后,均出现随着pH的升高,平均表面粗糙度先降低后升高的现象。其中,使用H3Cit将抛光液pH值调节至3.0时可得到最低的平均表面粗糙度。除pH调节剂含量不同外,其余工艺条件固定,故对铝合金表面的机械作用不变,此时酸性抛光液对铝合金的化学腐蚀主要是由抛光液中的氢离子造成的,随着pH值的升高,抛光液中的氢离子浓度逐渐降低,对铝合金的腐蚀性能减弱。当pH<3.0时,化学腐蚀作用大于机械磨削作用,铝合金表面腐蚀程度较大,导致pH<3.0时的平均表面粗糙度值大于pH=3.0时的平均表面粗糙度值。当pH>3.0时,机械磨削作用大于化学腐蚀作用,使铝合金表面出现划痕,导致pH>3.0时的平均表面粗糙度值大于pH=3.0时的平均表面粗糙度值。当pH=3.0时,化学腐蚀作用与机械磨削作用达到平衡,得到最低的平均表面粗糙度值。

以SiO2磨粒组成的抛光液为基液,选取碳酸钠、氢氧化钠和三乙醇胺3种碱性pH调节剂,每种碱性pH调节剂分别将抛光液的pH值调节至8.0、9.0和10.0,然后对铝合金进行CMP。使用3D白光干涉轮廓仪测量CMP后的铝合金样品,得到3D表面轮廓如图3所示。对五点取样法得到的表面粗糙度值进行计算,得到样品的平均表面粗糙度值如表3所示。

图2 不同酸性pH抛光液CMP后铝合金的3D表面轮廓

表2 不同酸性pH抛光液CMP后铝合金的平均表面粗糙度值

Tab.2 Average surface roughness of aluminum alloy after CMP with different acidic pH slurry nm

由表3可知,3种碱性pH调节剂制成的抛光液,对铝合金进行CMP后,均出现随着pH的升高,平均表面粗糙度先降低后升高的现象。除pH调节剂含量不同外,其余工艺条件固定,故对铝合金表面的机械作用不变,此时碱性抛光液对铝合金的化学腐蚀主要是由抛光液中的氢氧根离子造成的。随着pH值的升高,抛光液中氢氧根离子的浓度逐渐升高,对铝合金的腐蚀性能增强。当pH<9.0时,化学腐蚀作用小于机械磨削作用,使铝合金表面出现划痕,导致pH<9.0时的平均表面粗糙度值大于pH=9.0时的平均表面粗糙度值。当pH>9.0时,机械磨削作用小于化学腐蚀作用,铝合金表面腐蚀程度较大,导致pH>9.0时的平均表面粗糙度值大于pH=9.0时的平均表面粗糙度值。当pH=9.0时,化学腐蚀作用与机械磨削作用平衡,得到最低的平均表面粗糙度值。

使用不同pH抛光液对5083铝合金进行化学机械抛光后,对所得到的铝合金表面粗糙度值进行分析,当使用H3Cit将抛光液pH调节至3.0时,铝合金的平均表面粗糙度得到最优结果,为1.998 nm。

2.2 H2O2浓度对铝合金化学机械抛光的影响

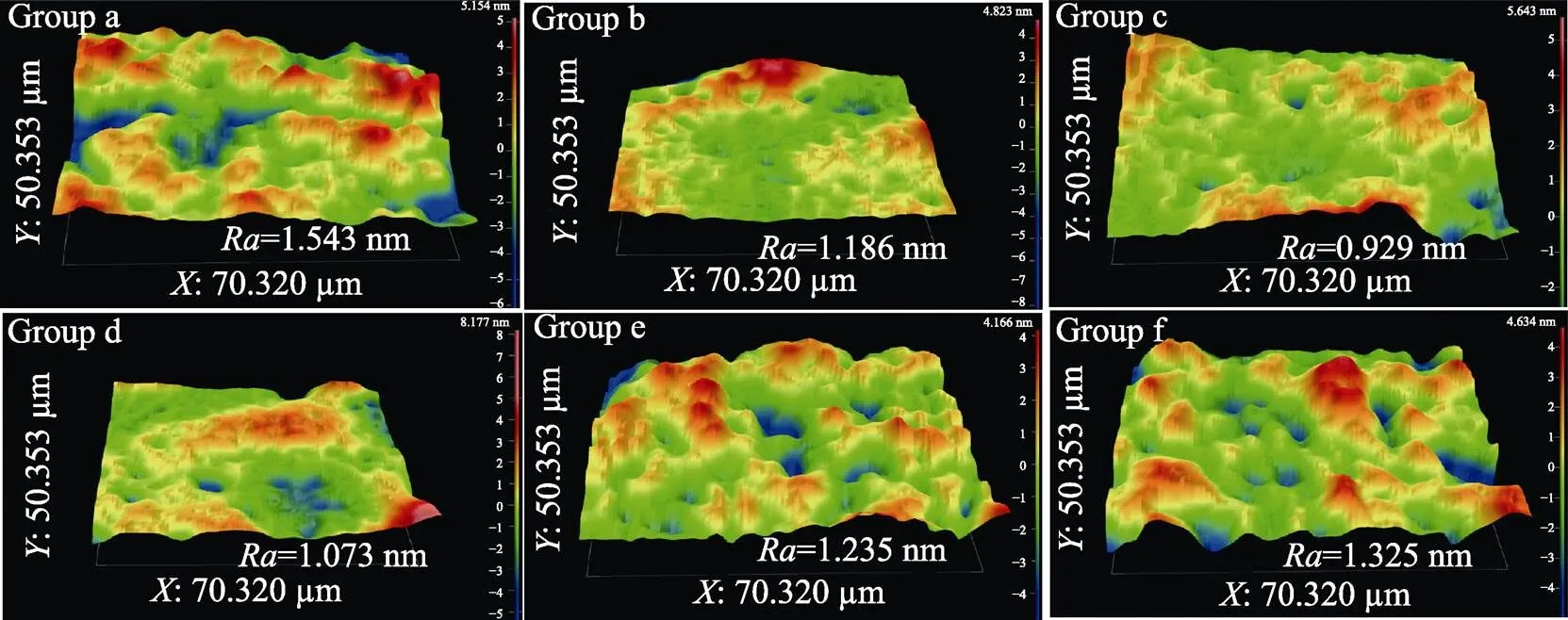

探究H2O2浓度对铝合金化学机械抛光的影响,用H3Cit将抛光液pH值调至3.0,选取不同H2O2浓度配制成抛光液,如表4所示。使用表4的抛光液,对铝合金进行化学机械抛光,并运用3D白光干涉轮廓仪对抛光后的铝合金进行表征,如图4所示。

图3 不同碱性pH抛光液CMP后铝合金的3D表面轮廓

表3 不同碱性pH抛光液CMP后铝合金的平均表面粗糙度值

Tab.3 Average surface roughness of aluminum alloy after CMP with different alkaline pH slurry nm

表4 抛光液的主要成分

Tab.4 Slurry composition

图4 表4所对应的抛光液CMP后铝合金的3D表面轮廓

由图4可知,随着抛光液中H2O2浓度的升高,铝合金的表面粗糙度先降低后升高。当H2O2质量分数为2.0%时,表面粗糙度值最低,为0.929 nm。因此,CMP抛光液的最佳成分是去离子水、4%SiO2磨料、2.0% H2O2和H3Cit,并调节至pH=3.0。

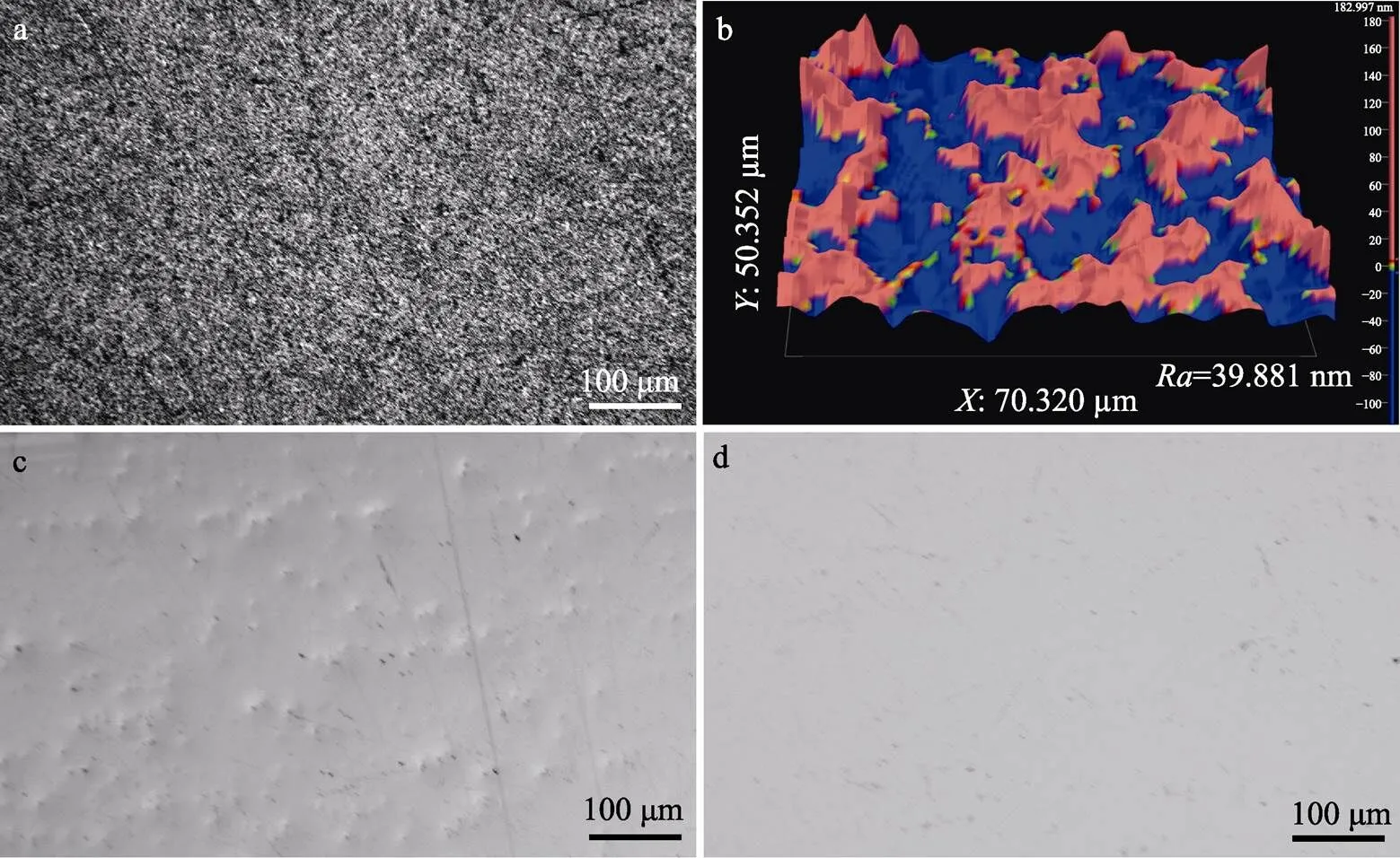

图5a和图5b分别是5083铝合金粗抛光后的表面形貌和3D表面轮廓。由图5a和图5b可知,粗抛光后铝合金表面有大量划痕,表面粗糙度值为39.881 nm。使用主要成分为4%SiO2磨料、H3Cit调节至pH=3.0的抛光液对铝合金进行CMP后,铝合金的表面形貌如图5c所示。观察图5c可知,铝合金表面划痕减少,但出现了明显的腐蚀缺陷。图5d为使用表4中c组抛光液对铝合金进行CMP后铝合金的表面形貌。观察图5d可知,铝合金表面的腐蚀缺陷明显减少,说明加入2.0%H2O2有助于减少腐蚀缺陷。

图5 粗抛光后的表面形貌(a),粗抛光后的3D表面轮廓(b),pH=3.0不含H2O2 CMP后的表面形貌(c),pH=3.0含2.0% H2O2 CMP后的表面形貌(d)

2.3 机理分析

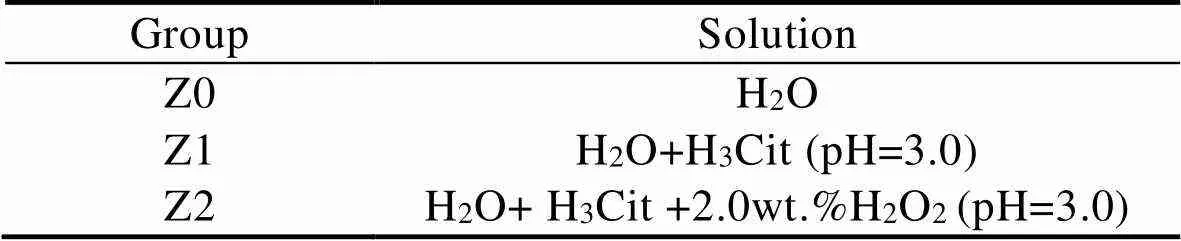

为了探究铝合金化学机械抛光过程中腐蚀速率的变化,制备了3种不同的溶液如表5所示。采用电化学测试技术,分析静态条件下铝合金的化学腐蚀特性。使用表5的3种溶液,通过动电位极化曲线法得到Tafel曲线,再由Tafel曲线得到不同溶液对铝合金的腐蚀电流密度,根据腐蚀电流密度越大腐蚀速率越快的规律,分析不同溶液对铝合金样品的腐蚀程度。电化学测试得到的Tafel曲线如图6所示。铝合金在不同溶液中的腐蚀电流密度如表6所示。由表6可知,Z0、Z1和Z2溶液所对应的腐蚀电流密度分别为8.143×10‒6、8.482×10‒5、3.585×10‒5A/cm2。随着Z0溶液中加入H3Cit并调节至pH=3.0,腐蚀电流密度增大,说明H3Cit可以促进铝合金在抛光液中的腐蚀速率,加快铝合金的腐蚀。在Z1溶液中加入H2O2,腐蚀电流密度减小,说明H2O2可以减缓铝合金在抛光液中的腐蚀速率,降低铝合金的腐蚀。造成这种现象的原因是,铝合金受到H2O2的氧化作用,在铝合金表面形成一层氧化膜,使铝合金在酸性溶液中的腐蚀速率降低。

表5 电化学试验的不同溶液

Tab.5 Different solutions of electrochemical test

图6 不同溶液中铝合金的Tafel 曲线

表6 不同溶液中铝合金的腐蚀电位和腐蚀电流密度

Tab.6 Corrosion potential and corrosion current density of aluminum alloy in different solutions

为说明H2O2在化学机械抛光过程中的作用,先将铝合金分别在1.0%、2.0%、3.0% H2O2中浸泡2 h,然后对未处理和3种不同浓度H2O2处理的铝合金进行XPS测试。使用不同浓度H2O2处理铝合金,其表面Al的精细谱如图7所示。对于铝合金中的Al元素,Al3+2p和Al02p的峰分别在75.0 eV和72.3 eV处[28-29]。由图7a—d可知,Al02p的峰随着H2O2浓度的升高而降低,相反Al3+2p的峰随着H2O2浓度的升高而升高,这说明铝合金表面的Al被H2O2氧化为Al3+。

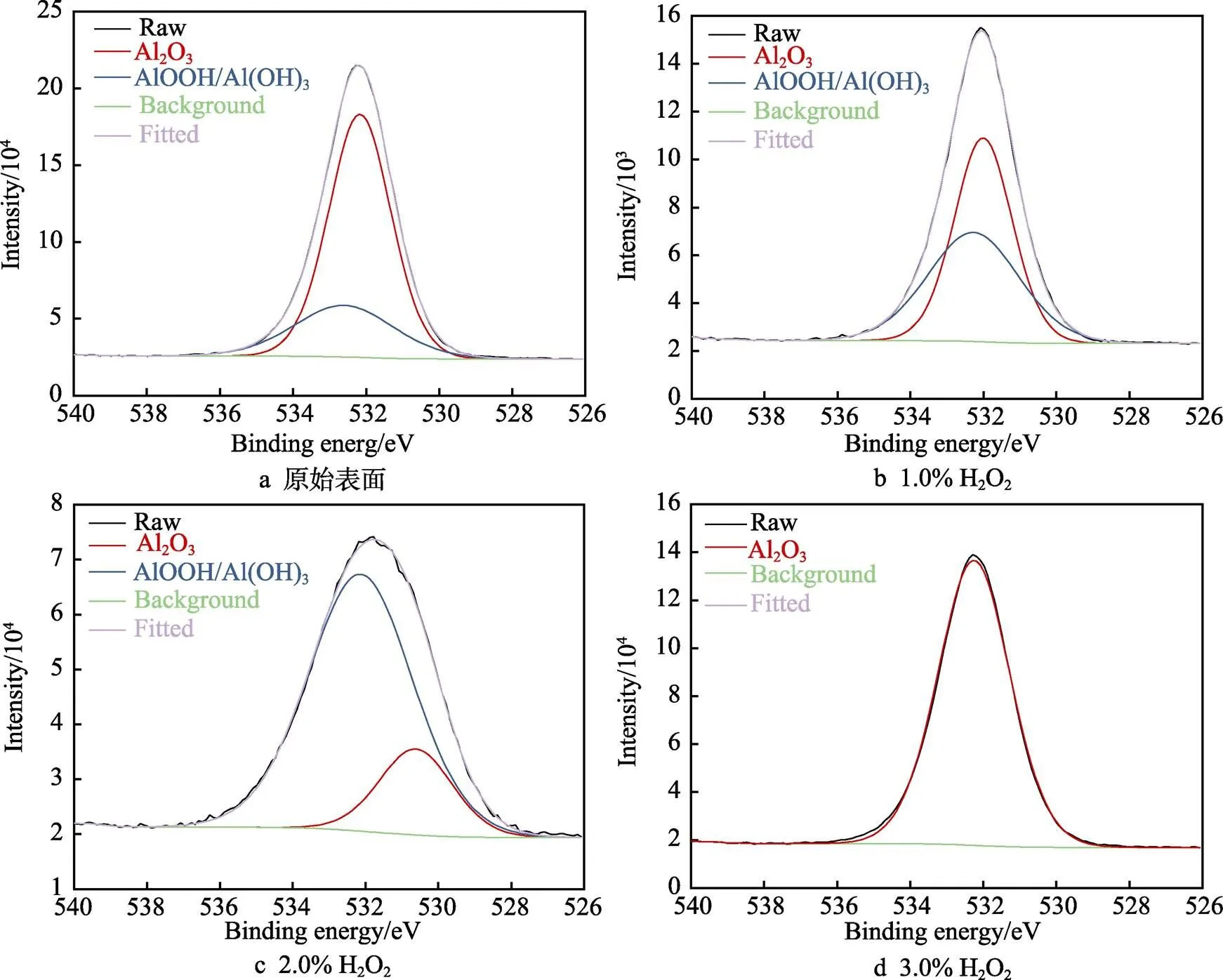

为进一步探究Al元素的存在形式,使用不同浓度的H2O2处理铝合金,其表面O的精细谱如图8所示。在图8a中,O 1s的峰在532.6 eV和532.0 eV处分别代表Al(OH)3和Al2O3[28,30]。在图8b中,O 1s的峰在532.3 eV和532.0 eV处分别代表AlOOH/Al(OH)3和Al2O3[31-32]。此外,由图8可知,O 1s的其中一个峰随着H2O2浓度的升高从532.6 eV移动到532.0 eV。经过3.0% H2O2浸泡后,O 1s由双峰变为了单峰,这些现象表明,随着H2O2浓度的升高,铝合金表面的氧化程度有所提高,并产生了更多的Al2O3。

图7 原始表面和不同浓度的H2O2浸泡后Al 2p的XPS能谱

图8 原始表面和不同浓度的H2O2浸泡后O 1s的XPS能谱

由电化学试验和XPS测试可以分析得出,H2O2的加入使铝合金表面产生氧化层,减缓了H3Cit的腐蚀作用。在CMP过程中,铝合金片被H2O2氧化生成Al2O3,Al2O3与H2O发生水化反应产生AlOOH,AlOOH与H2O生成Al(OH)3[25,33]。因此,在2.0% H2O2中浸泡的铝合金,其表面产生的氧化层的主要成分是Al2O3、AlOOH和Al(OH)3。化学反应式见式(1)—(3)。然后,通过腐蚀和磨粒机械去除氧化层,其中H+来源于H3Cit电离[34-35]。化学反应式见式(4)—(8)。整个CMP过程中,铝合金先受到H2O2和H+的化学作用,然后被SiO2磨料去除,周而复始得到光滑表面。

2al+3h2o2→2al(oh)3→al2o3+3h2o (1)

al2o3+h2o→2alooh (2)

alooh+ h2o→al(oh)3(3)

H3Cit→h++H2Cit‒(4)

H2Cit‒→h++HCit2‒(5)

HCit2‒→h++Cit3‒(6)

alooh+3h+→al3++2h2o (7)

al(oh)3+3h+→al3++3h2o (8)

3 结论

1)本文提出了一种针对5083铝合金的绿色环保抛光液。当抛光液不含H2O2时,随着H3Cit调节的pH逐渐增大,表面粗糙度先降低后升高,在pH=3.0时,平均表面粗糙度最低,为1.998 nm。当H3Cit调节pH至3.0时,随着H2O2含量的增加,表面粗糙度先降低后升高,在H2O2质量分数为2.0%时,表面粗糙度最低,为0.929 nm,并且扫描范围为70 µm×50 µm。绿色环保抛光液的主要成分为去离子水、4%的二氧化硅磨粒、2.0%的H2O2和柠檬酸,并调节pH至3.0。

2)通过电化学试验和XPS测试,分析pH和H2O2在铝合金化学机械抛光过程中的作用机理。当抛光液中含有H3Cit且不含H2O2时,铝合金在化学机械抛光过程中腐蚀速率快,造成铝合金表面产生明显的腐蚀缺陷。当抛光液中含有H3Cit和H2O2时,因H2O2对铝合金的氧化,产生了主要成分为Al2O3、AlOOH和Al(OH)3的氧化层,使铝合金在化学机械抛光过程中的腐蚀速率减缓,铝合金表面的腐蚀缺陷消失。

[1] RA J H, HAN S W, VANTYNE C J, et al. Manufacturing of a Wire-Reinforced Aluminum Tube via Hydroforming Process[J]. International Journal of Machine Tools and Manufacture, 2019, 143: 1-15.

[2] ZHANG Zi-li, JIN Zhu-ji, GUO Jiang, et al. A Novel Chemical Mechanical Polishing Slurry for Yttrium Aluminum Garnet Crystal[J]. Applied Surface Science, 2019, 496: 143601.

[3] 刘洋, 陈练, 苏强, 等. 水下无人航行器装备技术发展与作战应用研究[J]. 舰船科学技术, 2020, 42(23): 1-7.

LIU Yang, CHEN Lian, SU Qiang, et al. Research on the Development and Combat Application of Foreign Underwater Unmanned Vehicle[J]. Ship Science and Technology, 2020, 42(23): 1-7.

[4] MOONA G, WALIA R, VIKAS R, et al. Aluminium Metal Matrix Composites: A Retrospective Investigation[J]. Indian Journal of Pure and Applied Physics, 2018, 56(2): 164-175.

[5] BASTAWROS A F, CHANDRA A, POOSARLA P A. Atmospheric Pressure Plasma Enabled Polishing of Single Crystal Sapphire[J]. CIRP Annals, 2015, 64(1): 515-518.

[6] LIU Ting-ting, LEI Hong. Nd3+-Doped Colloidal SiO2Composite Abrasives: Synthesis and the Effects on Chemical Mechanical Polishing (CMP) Performances of Sapphire Wafers[J]. Applied Surface Science, 2017, 413: 16-26.

[7] 敖孟寒, 朱丽慧, 孙士文. 碲锌镉晶体化学机械抛光液的研究[J]. 红外技术, 2017, 39(1): 22-26.

AO Meng-han, ZHU Li-hui, SUN Shi-wen. Research on Chemical-Mechanical Polishing Slurry for CdZnTe Crystal[J]. Infrared Technology, 2017, 39(1): 22-26.

[8] ZHANG Zhen-yu, GAO Hang, JIE Wan-qi, et al. Chemical Mechanical Polishing and Nanomechanics of Semiconductor CdZnTe Single Crystals[J]. Semiconductor Science and Technology, 2008, 23(10): 105023.

[9] 李岩, 康仁科, 高航, 等. 碲锌镉晶体高效低损伤CMP工艺研究[J]. 人工晶体学报, 2009, 38(2): 416-421.

LI Yan, KANG Ren-ke, GAO Hang, et al. High-Efficiency and Low-Damage Chemical Mechanical Polishing Process of CdZnTe Crystals[J]. Journal of Synthetic Crystals, 2009, 38(2): 416-421.

[10] LEE H S, JEONG H D. Chemical and Mechanical Balance in Polishing of Electronic Materials for Defect- Free Surfaces[J]. CIRP Annals, 2009, 58(1): 485-490.

[11] MANDAL S, THOMAS E L H, GINES L, et al. Redox Agent Enhanced Chemical Mechanical Polishing of Thin Film Diamond[J]. Carbon, 2018, 130: 25-30.

[12] LI Zhong-yang, DENG Zhao-hui, HU Yang-xuan. Effects of Polishing Parameters on Surface Quality in Sapphire Double-Sided CMP[J]. Ceramics International, 2020, 46(9): 13356-13364.

[13] SEAL S, KUIRY S C, HEINMEN B. Effect of Glycine and Hydrogen Peroxide on Chemical-Mechanical Planarization of Copper[J]. Thin Solid Films, 2003, 423(2): 243- 251.

[14] JINDAL A, LI Ying, BABU S V. Effect of pH on Chemical- Mechanical Polishing of Copper and Tantalum[J]. MRS Proceedings, 2001, 671: 68.

[15] DESHPANDE S, KUIRY S C, KLIMOV M, et al. Chemical Mechanical Planarization of Copper: Role of Oxidants and Inhibitors[J]. Journal of the Electrochemical Society, 2004, 151(11): G788.

[16] PAN Guo-shun, GONG Hua, GU Zhong-hua, et al. Investigation on Defect Control for Final Chemical Mechanical Polishing of Aluminum Alloy[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2014, 228(10): 1151-1158.

[17] LI Tao, SUN Hao-yang, WANG Dai-qi, et al. High- Performance Chemical Mechanical Polishing Slurry for Aluminum Alloy Using Hybrid Abrasives of Zirconium Phosphate and Alumina[J]. Applied Surface Science, 2021, 537: 147859.

[18] 朱玉广, 王永光, 钮市伟, 等. 低压力下环保型络合剂和氧化剂对铝合金化学机械抛光的影响[J]. 金刚石与磨料磨具工程, 2020, 40(1): 74-78.

ZHU Yu-guang, WANG Yong-guang, NIU Shi-wei, et al. Effect of Environmental Friendly Complexing Agent and Oxidant on CMP of Aluminium Alloy under Low Pressure[J]. Diamond & Abrasives Engineering, 2020, 40(1): 74-78.

[19] SUN Ping, WANG Yong-guang, LIU Ping, et al. Synergetic Effect of 1,2,4-Triazole and Glycine on Chemical Mechanical Planarization of Aluminum at Low Polishing Pressure in an Eco-Friendly Slurry[J]. ECS Journal of Solid State Science and Technology, 2020, 9(3): 034003.

[20] ZHANG Zhen-yu, SHI Zhi-feng, DU Yue-feng, et al. A Novel Approach of Chemical Mechanical Polishing for a Titanium Alloy Using an Environment-Friendly Slurry[J]. Applied Surface Science, 2018, 427: 409-415.

[21] ZHANG Zhen-yu, LIAO Long-xing, WANG Xin-ze, et al. Development of a Novel Chemical Mechanical Polishing Slurry and Its Polishing Mechanisms on a Nickel Alloy[J]. Applied Surface Science, 2020, 506: 144670.

[22] XIE Wen-xiang, ZHANG Zhen-yu, LIAO Long-xing, et al. Green Chemical Mechanical Polishing of Sapphire Wafers Using a Novel Slurry[J]. Nanoscale, 2020, 12(44): 22518- 22526.

[23] ZHANG Zhen-yu, CUI Jun-feng, ZHANG Jia-bo, et al. Environment Friendly Chemical Mechanical Polishing of Copper[J]. Applied Surface Science, 2019, 467-468: 5-11.

[24] 龚云柏, 王平, 胥章鑫, 等. 植酸添加剂对6061铝合金微弧氧化膜层性能的影响[J]. 表面技术, 2021, 50(12): 381-389.

GONG Yun-bai, WANG Ping, XU Zhang-xin, et al. Effects of Phytce Acid Additives on the Characteristics of Micro- arc Oxidation Coatings on 6061 Aluminum Alloy[J]. Surface Technology, 2021, 50(12): 381-389.

[25] DA YIN, NIU Xin-huan, ZHANG Kai, et al. Preparation of MgO Doped Colloidal SiO2Abrasive and Their Chemical Mechanical Polishing Performance on C-, R- and A-Plane Sapphire Substrate[J]. Ceramics International, 2018, 44(12): 14631-14637.

[26] 孟凡宁, 张振宇, 郜培丽, 等. 化学机械抛光液的研究进展[J]. 表面技术, 2019, 48(7): 1-10, 23.

MENG Fan-ning, ZHANG Zhen-yu, GAO Pei-li, et al. Research Progress of Chemical Mechanical Polishing Slurry[J]. Surface Technology, 2019, 48(7): 1-10, 23.

[27] 郭海霞, 黄思俊, 孙前进. 5083铝合金焊接接头开裂原因分析[J]. 金属热处理, 2013, 38(11): 133-136.

GUO Hai-xia, HUANG Si-jun, SUN Qian-jin. Cracking Cause Analysis of 5083 Aluminum Alloy Welded Joint[J]. Heat Treatment of Metals, 2013, 38(11): 133-136.

[28] ZHANG Zhen-yu, LIU Jie, HU Wei, et al. Chemical Mechanical Polishing for Sapphire Wafers Using a Developed Slurry[J]. Journal of Manufacturing Processes, 2021, 62: 762-771.

[29] BAGUS P S, PACCHIONI G, PARMIGIANI F. Surface Core-Level Spectroscopy of Cu(100) and Al(100)[J]. Physical Review B, Condensed Matter, 1991, 43(6): 5172- 5175.

[30] ZHAO Xin, NIU Xin-huan, YIN Da, et al. Research on R-Plane Sapphire Substrate CMP Removal Rate Based on a New-Type Alkaline Slurry[J]. ECS Journal of Solid State Science and Technology, 2018, 7(3): P135-P141.

[31] MCCAFFERTY E, WIGHTMAN J P. Determination of the Concentration of Surface Hydroxyl Groups on Metal Oxide Films by a Quantitative XPS Method[J]. Surface and Interface Analysis, 1998, 26(8): 549-564.

[32] DUA A K, GEORGE V C, AGARWALA R P. Characterization and Microhardness Measurement of Electron- Beam-Evaporated Alumina Coatings[J]. Thin Solid Films, 1988, 165(1): 163-172.

[33] BUN-ATHUEK N, YOSHIMOTO Y, SAKAI K, et al. Study on Effect of the Surface Variation of Colloidal Silica Abrasive during Chemical Mechanical Polishing of Sapphire[J]. Japanese Journal of Applied Physics, 2017, 56(7): 07KB01.

[34] PAN Si-ning, LIANG Li-bo, LU Bao-lin, et al. Microstructure Evolution for Oxide Film of Anodic Aluminum Foil Used in High Voltage Electrolytic Capacitor[J]. Journal of Alloys and Compounds, 2020, 823: 153795.

[35] ARUNACHALAM S R, GALYON DORMAN S E, BUCKLEY R T, et al. Effect of Electrical Discharge Machining on Corrosion and Corrosion Fatigue Behavior of Aluminum Alloys[J]. International Journal of Fatigue, 2018, 111: 44-53.

Effect and Mechanism Analysis of Green Chemical Mechanical Slurry on Surface Roughness of 5083 Aluminum Alloy

1,1,2,2,2,1,2

(1. School of Mechanical Engineering, Qilu University of Technology, Jinan 250353, China; 2. Dalian University of Technology, Liaoning Dalian 116024, China)

In order to improve the surface quality of 5083 aluminum alloy, an environment-friendly chemical mechanical slurry was developed, and the effect and mechanism of 5083 aluminum alloy chemical mechanical slurry on surface roughness are analyzed.Chemical mechanical polishing of aluminum alloy with green slurry.The effects of different pH regulators, pH value and H2O2concentration on the surface roughness of aluminum alloy after CMP were analyzed. The static corrosion characteristics of 5083 aluminum alloy in different slurry were analyzed by electrochemical workstation.X-ray photoelectron spectroscopy (XPS) was used to analyze the chemical composition changes of surface elements of 5083 aluminum alloy in different slurry.As one of the important factors in the CMP process, the slurry is mainly composed of pH regulator, abrasive particles, corrosion inhibitor and oxidant. A new type of green slurry without hazardous chemicals such as strong acid and alkali was developed.After chemical mechanical polishing, the surface roughness of 5083 aluminum alloy decreased to 0.929 nm in the scanning range of 70 μm×50 μm.The main components of the green slurry are silica abrasive particles, citric acid, hydrogen peroxide and deionized water.When the slurry does not contain H2O2, the surface roughness first decreases and then increases with the increase of pH, and the lowest surface roughness is 1.998 nm when the pH is 3.0.With the increase of H2O2content, the surface roughness first decreases and then increases.When the mass fraction of H2O2is 2.0wt.%, the surface roughness is at least 0.929 nm.Electrochemical test and XPS analysis show that citric acid can accelerate the corrosion of aluminum alloy by slurry, and H2O2can form an oxide layer on the surface of aluminum alloy, thus slowing down the corrosion of aluminum alloy by slurry.The main components of the oxide film are Al2O3, AlOOH and Al(OH)3.

5083 aluminum alloy; chemical mechanical polishing; green; surface roughness; mechanism analysis;electrochemical analysis

TG356.28;TG172

A

1001-3660(2022)05-0345-09

10.16490/j.cnki.issn.1001-3660.2022.05.035

2022–05–05;

2022–05–12

2022-05-05;

2022-05-12

宋晓明(1996—),男,硕士研究生,主要研究方向为机械工程。

SONG Xiao-ming (1996-), Male, Postgraduate, Research focus: mechanical engineering.

张振宇(1976—),男,博士,教授,主要研究方向为机械制造及其自动化。

ZHANG Zhen-yu (1976-), Male, Doctor, Professor, Research focus; mechanical manufacturing and automation.

宋晓明, 张振宇, 刘杰, 等. 5083铝合金绿色化学机械抛光液对表面粗糙度的影响及机理分析[J]. 表面技术, 2022, 51(5): 345-353.

SONG Xiao-ming, ZHANG Zhen-yu, LIU Jie, et al. Effect and Mechanism Analysis of Green Chemical Mechanical Slurry on Surface Roughness of 5083 Aluminum Alloy[J]. Surface Technology, 2022, 51(5): 345-353.

责任编辑:万长清