模拟海洋大气环境下7B04铝合金板–TC16钛合金铆钉搭接件电偶腐蚀研究

2022-05-28杨翔宁樊伟杰张勇宋宇航管宇张泰峰杨文飞

杨翔宁,樊伟杰,张勇,宋宇航,管宇,张泰峰,杨文飞

模拟海洋大气环境下7B04铝合金板–TC16钛合金铆钉搭接件电偶腐蚀研究

杨翔宁1,樊伟杰2,张勇2,宋宇航2,管宇1,张泰峰2,杨文飞2

(1.中国航空工业集团有限公司 沈阳飞机设计研究所,沈阳 110031;2.海军航空大学青岛校区,山东 青岛 266041)

加强对7B04铝合金和TC16钛合金之间电偶腐蚀规律的认识,为特定海洋大气环境下服役的飞机在腐蚀防护方面提供指导。在模拟海洋大气环境下,对用钛合金铆钉铆接的7B04铝–7B04铝搭接件和极化试件进行10周期加速腐蚀试验,通过PARSTAT 4000电化学工作站测量2种合金加速腐蚀0、10周期后的极化曲线,并以测得的电化学参数为边界条件,利用COMSOL对搭接件进行数值模拟仿真,从而与试验结果进行对比分析;通过疲劳试验得到搭接件加速腐蚀4、6、8、10周期后的疲劳寿命;利用光学显微镜观察腐蚀微观形貌并进行疲劳断口附近的腐蚀坑深度测量;借助X射线衍射仪分析铝合金的腐蚀产物成分。在加速腐蚀0周期和10周期后,铝合金的自腐蚀电位和自腐蚀电流密度分别为−802 mV和−872 mV,2.357×10−7A/cm2和1.477×10−6A/cm2,钛合金则分别为−313 mV和−274 mV,1.638×10−8A/cm2和4.144×10−8A/cm2。疲劳断口位置和腐蚀最严重区域与数值模拟仿真电位差最大位置一致,随着腐蚀周期的延长,腐蚀越来越严重,腐蚀坑深度逐渐增大。2种合金之间发生电偶腐蚀,7B04铝合金作为阳极发生腐蚀,并随着腐蚀周期的延长自腐蚀电位负移,腐蚀速率增大;TC16钛合金作为阴极,随着腐蚀周期的延长自腐蚀电位正移;XRD图谱显示铝合金腐蚀产物的成分主要为Al(OH)3、Al2O3;数值模拟仿真的结果与试验结果一致;飞机新结构设计和旧结构维护要重点关注铆钉周围,避免疲劳失效。

铝合金;钛合金;电偶腐蚀;仿真;极化曲线;XRD;疲劳

铝合金和钛合金因其具有高强度、低密度的特性,在飞机结构设计选材时得到广泛应用,其中7B04铝合金属于Al–Zn–Mg–Cu系的高纯高强铝合金,具有很高的硬度和抗拉强度,主要应用于飞机的关键承力结构,如飞机的蒙皮、大梁、桁条等[1]。TC16钛合金由于其自身独特的优势,也受到航空界的青睐,主要用于关键结构连接件的选材设计,发展前景较好[2]。飞机在沿海服役时会面临“高盐雾、高温度、高湿度”等严苛腐蚀环境的挑战,采用上述2种材料设计的飞机典型关键连接结构极易发生电偶腐蚀,同时7B04铝合金和TC16钛合金间较大的电位差将导致电偶腐蚀发生得更为剧烈,从而快速引发铝合金结构的腐蚀疲劳失效[3-5]。因此,为了更好地指导飞机结构选材设计并预防事故发生,对2种合金之间的电偶腐蚀规律需具有更深刻的认识。

Zhang等[6]研究了7B04铝合金在海洋大气环境中的腐蚀问题,研究发现,随着试验周期的延长,铝合金由点蚀发展为全面腐蚀,表现出应力腐蚀开裂。王晨光等[7-9]发现在模拟海洋大气环境下,铝合金发生腐蚀的本质是薄液膜条件下的电化学腐蚀现象。当结构表面涂层发生破损时,7B04铝合金首先出现点蚀,并受Cl−浓度和pH值的影响,电偶腐蚀问题进一步加重。尹作升等[10]研究发现,将2024铝合金与电位较正的另一种金属钛连接会加速腐蚀,需为铝合金提供可行的腐蚀防护措施,通过对铝合金材料采用阳极极化处理,可明显改善电偶腐蚀敏感性,降低电偶腐蚀电流,减少平均腐蚀失重。陈跃良等[11-12]、刘治国等[13-14]对航空用高强度铝合金进行了深入研究,揭示了铝合金的腐蚀规律。

上述研究均是以试片级材料为试验对象开展的,而针对实际典型搭接结构的试验研究却鲜有报道。因此,文中以7B04铝合金板–TC16钛合金铆钉搭接件为研究对象,分别对2种材料和搭接件开展腐蚀试验,同时在极化曲线拟合出的电化学参数基础上进行数值模拟仿真并与腐蚀试验结果进行对比,实现仿真与试验的相互验证。利用腐蚀形貌、腐蚀成分、腐蚀坑深度、疲劳断口位置、电化学参数和仿真预测等多种手段,表征7B04铝合金和TC16钛合金在模拟海洋大气环境下的电偶腐蚀规律。通过观察搭接件宏微观形貌和疲劳断口位置,初步了解铝合金发生腐蚀的本质,同时借助XRD图谱分析得到腐蚀产物的主要成分,进一步加深对铝合金腐蚀本质的认识,为后续飞机结构选材设计和腐蚀防护提供指导。

1 试验

1.1 试件制备

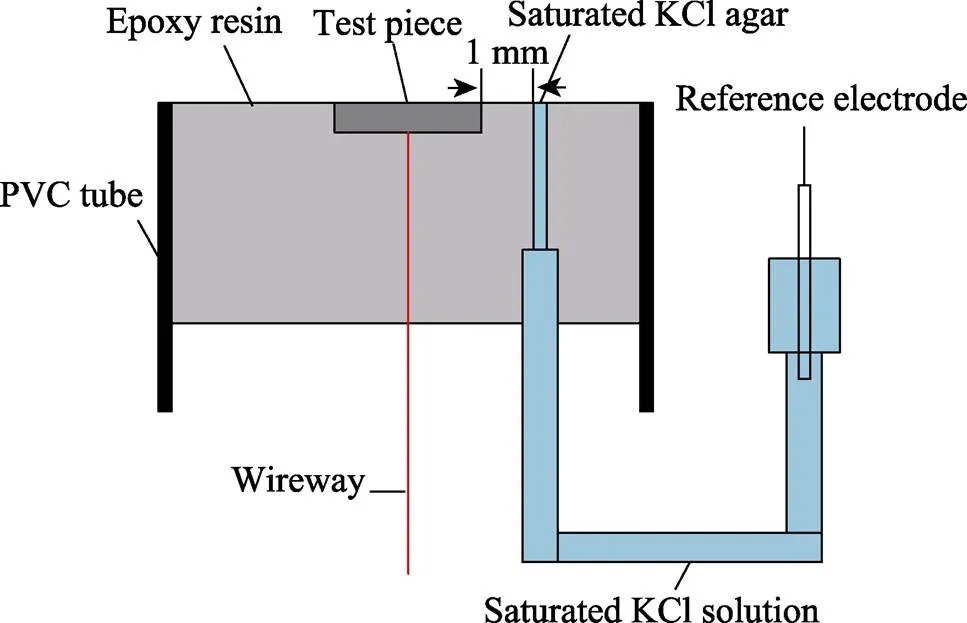

试验前需对每个试件依次用丙酮、蒸馏水、无水乙醇去油去水,然后采用环氧树脂将处理好的试件固封在PVC管中,预留一个10 mm×10 mm的工作面和一根与金属试件相导通的导线。采用极化曲线测量试验所需铝合金、钛合金试件时,均需将3 mm厚的板材切割成10 mm×10 mm×3 mm的小块。

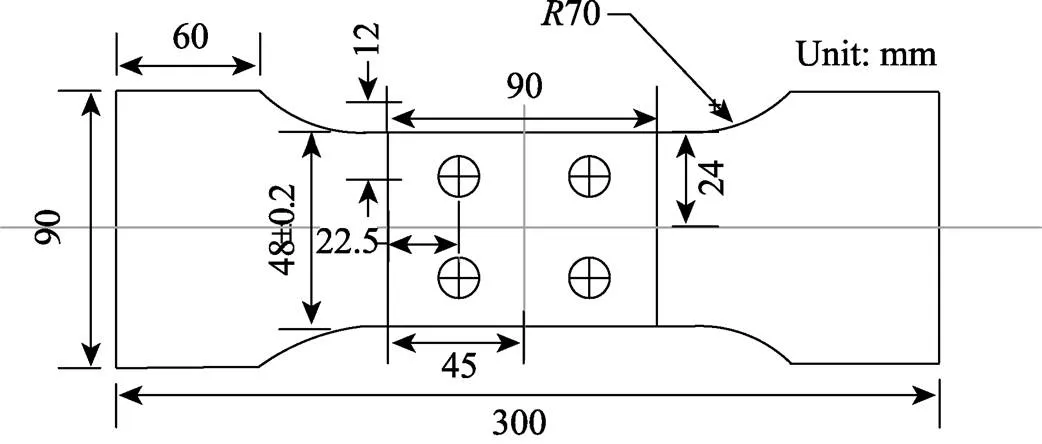

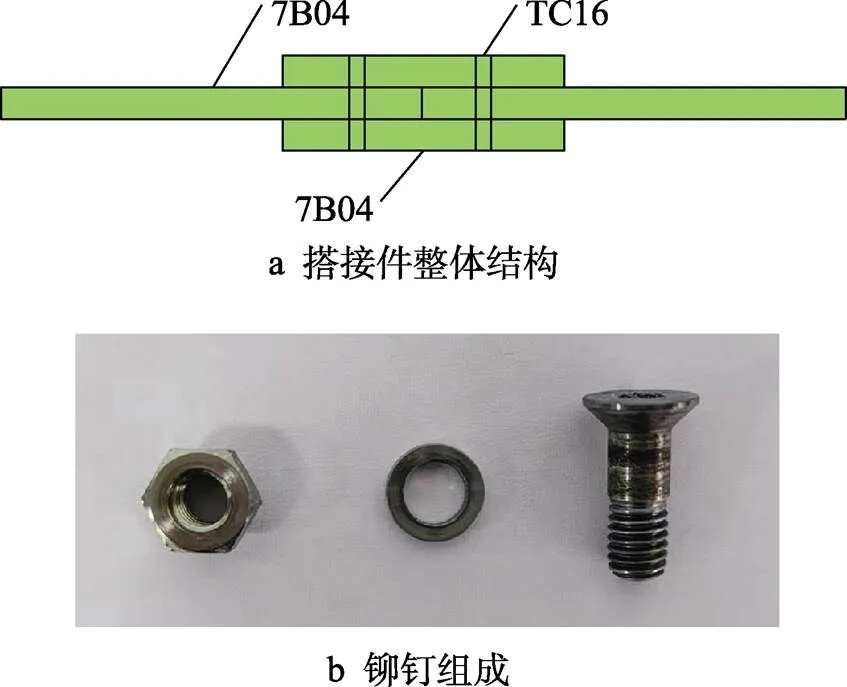

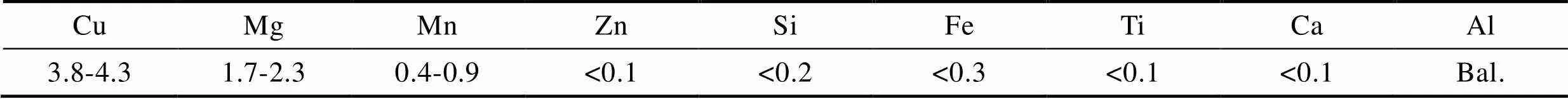

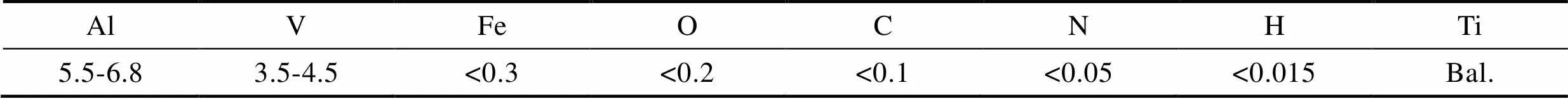

在典型搭接件的周浸腐蚀试验和疲劳试验中,需制备如图1和图2所示的搭接结构来准确模拟飞机实际结构。搭接件的4块薄板材料为7B04铝合金,如图2a所示,其化学成分见表1。铆钉的材料是TC16钛合金,尺寸为M5 mm×16 mm,其化学成分见表2。

图1 加速腐蚀试验搭接件

图2 搭接件组成

1.2 加速腐蚀试验

在模拟海洋大气环境下借助ZQFS–1600循环浸润试验箱进行腐蚀试验,一个加速周期包括浸泡试验和干燥试验。首先模拟盐雾和酸性气体,将搭接件和极化试件放在pH值为4.0~4.5、质量分数为5%的NaCl溶液中浸泡,浸泡时间为7.5 min,然后模拟潮湿空气及凝露的作用过程,在(43±2)℃、相对湿度为95%的温湿环境下用远红外灯照射进行表面溶液的烘干,干燥时间为22.5 min。

表1 7B04铝合金成分

Tab.1 7B04 aluminium alloy composition content table wt.%

表2 TC16钛合金成分

Tab.2 TC16 titanium alloy composition content table wt.%

单个腐蚀周期为190 h,所有试件均需进行10个周期的加速腐蚀试验。在0、10周期结束后测量极化试件的极化曲线;在4、6、8、10周期结束后,对搭接件进行疲劳试验;在0、5、10周期结束后,观察搭接件的宏观形貌和铆接处的微观形貌。

1.3 极化曲线测量试验

采用如图3所示的微距参比电极倒置的方法进行薄液膜状态下的极化曲线测量试验,目的是降低液膜中欧姆降较大对测量结果的影响。借助PARSTAT 4000电化学工作站,采用经典的三电极体系在室温下对试件的极化曲线进行测量,其中辅助电极材料为铂,参比电极为饱和KCl溶液,液膜厚度为100 μm,电解质溶液为质量分数5%的NaCl溶液。采用扫描范围为−500~500 mV(vs. OCP)、扫描速率为1 mV/s的动电位扫描。

图3 微距参比电极倒置

1.4 搭接件疲劳试验

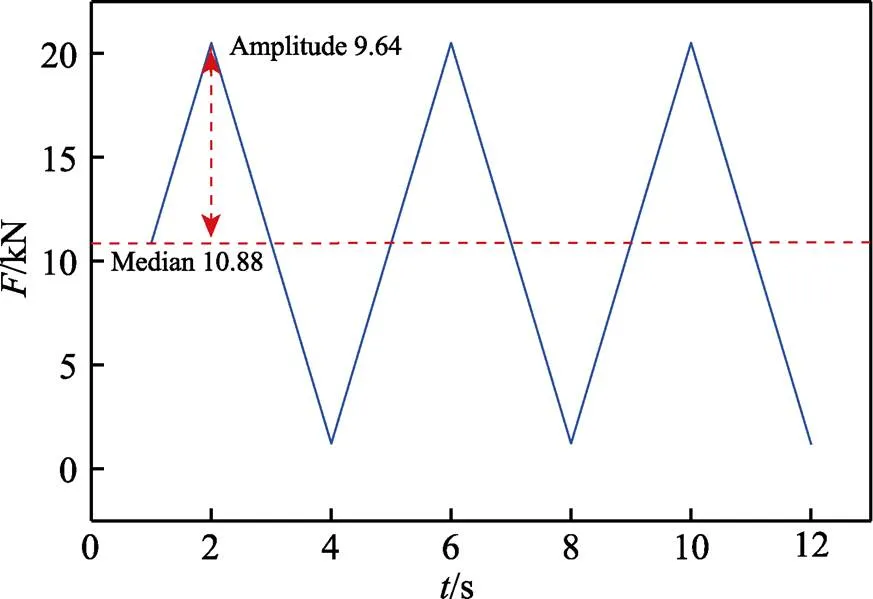

飞机搭接结构通常是不进行拆解的,然而在不拆解结构时,结构的内部腐蚀损伤是不可检的,也就无法为计算结构腐蚀疲劳寿命提供所需的腐蚀损伤量和结构细节参数[15]。因此,需对加速腐蚀4、6、8、10周期后的搭接件进行疲劳试验,以确定疲劳寿命、疲劳源的位置及其附近腐蚀坑的平均深度。疲劳试验采用的疲劳载荷谱如图4所示,应力比=0.06。

图4 疲劳载荷谱

1.5 数值模拟计算

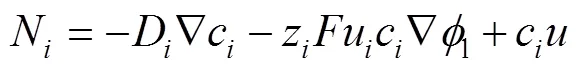

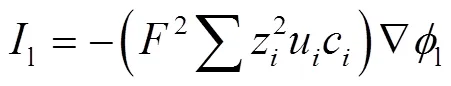

通过有限元法,利用稳态腐蚀场模型进行数值模拟仿真。在腐蚀电解质溶液中取一正方体微小单元,假设带电粒子从、、这3个方向通过微元,其总传输通量N(mol·m−2·s−1)满足Nernst–Planck方程,如式(1)所示。

借助法拉第定律和欧姆定律得到式(2),其中l(A/m2)为腐蚀介质中电流密度。

通过微小单元其中一面左右两侧电势、电量的关系,再结合式(1)—(2),整理得到典型的Laplace方程,对腐蚀电场中的电势分布规律进行描述,如式(3)所示。

1.6 研究表征手段及相应设备

在ZQFS–1600循环浸润试验箱中进行加速腐蚀试验,其中试验工作室尺寸为1 400 mm×1 000 mm× 900 mm,温度为室温~80 ℃,误差为±0.5 ℃,烘烤区试验件表面温度为40~85 ℃,相对湿度为40%~97%,相对湿度波动度为±5%。表征手段包括极化曲线的测量、宏微观形貌的观察及腐蚀坑深度测量、XRD物相分析、疲劳试验。极化曲线采用PARSTAT 4000型号电化学工作站,它的电压测试范围为±10 V,分辨率为1.5 μV,电流测试范围为40 pA~ 4 A,分辨率为1.2 fA。采用KH–7700和OLYMPUS体视显微镜进行微观形貌观察,放大倍数最小为20,最大为3 500,可直接测量腐蚀坑深度,精度为0.01 μm。XRD采用Malvern Panalytical EMPYREAN SERIES 3进行分析,2角扫描范围为10°~90°,疲劳试验在MTS810材料综合试验机上进行。

2 结果与分析

2.1 极化曲线结果分析

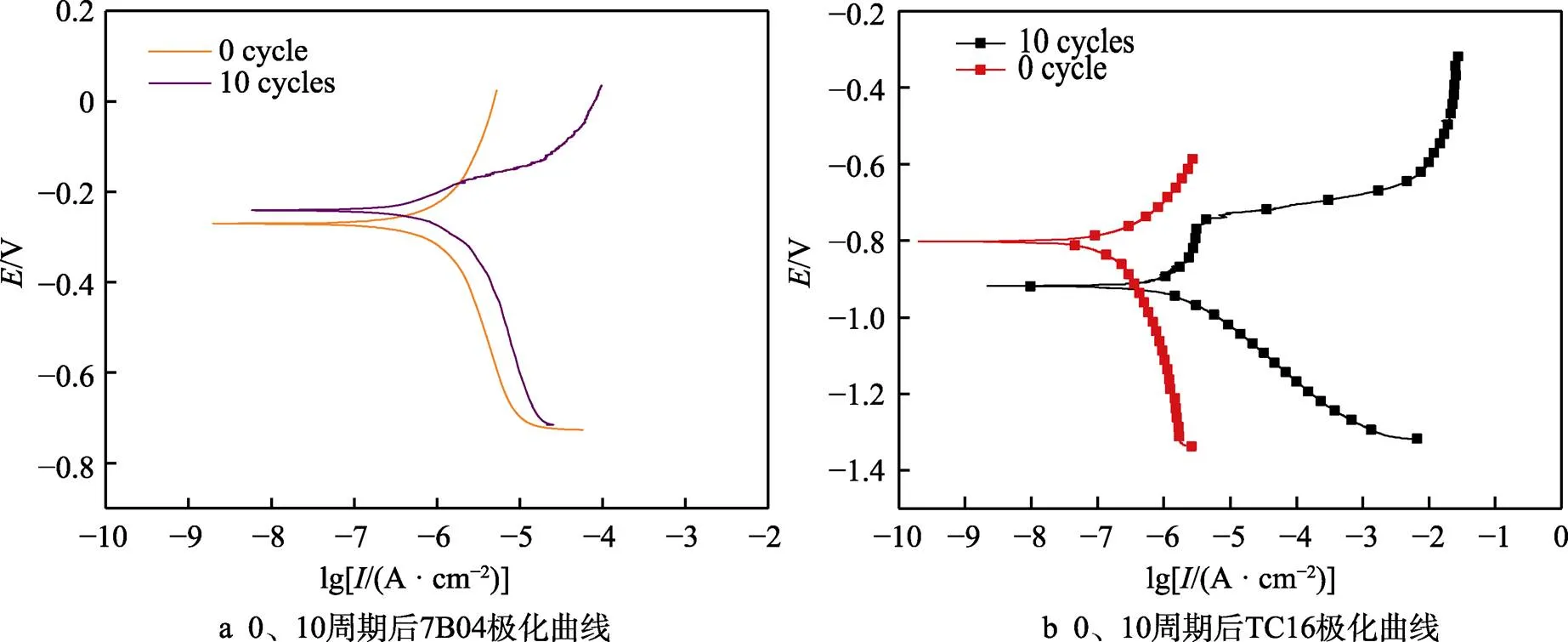

试验测得了铝合金和钛合金在加速腐蚀0、10周期后的极化曲线,如图5所示。

在搭接件试验中,7B04铝合金一方面会发生自腐蚀,另一方面还会因与高电位的TC16钛合金接触而发生电偶腐蚀。铝合金的点蚀和其电位密切相关,当超过点蚀电位时,点蚀就会稳定进行,图5a中10周期阳极极化曲线显示,7B04铝合金的点蚀电位大约为−700 mV,在点蚀电位之前随着电位升高,电流密度基本保持不变,说明此时处于钝化状态;在电位达到大约−700 mV之后电位基本不变,而此时的电流密度却是急剧增大,这就是进入点蚀的表征,最终导致铝合金表面出现腐蚀坑。7B04铝合金的阳极极化曲线和TC16钛合金的阴极极化曲线都有明显的塔菲尔强极化区,即随着极化电位的上升和下降,电流密度基本保持不变。图5b中10周期的极化曲线显示,随着阴极极化电位的下降,阴极电流密度基本保持不变,说明此时阴极反应速率受到氧气扩散过程的控制[16],氧气扩散受到抑制,铝合金的阳极反应也随着腐蚀产物的堆积而受到抑制,腐蚀减缓。

图5 2种合金0、10周期后极化曲线

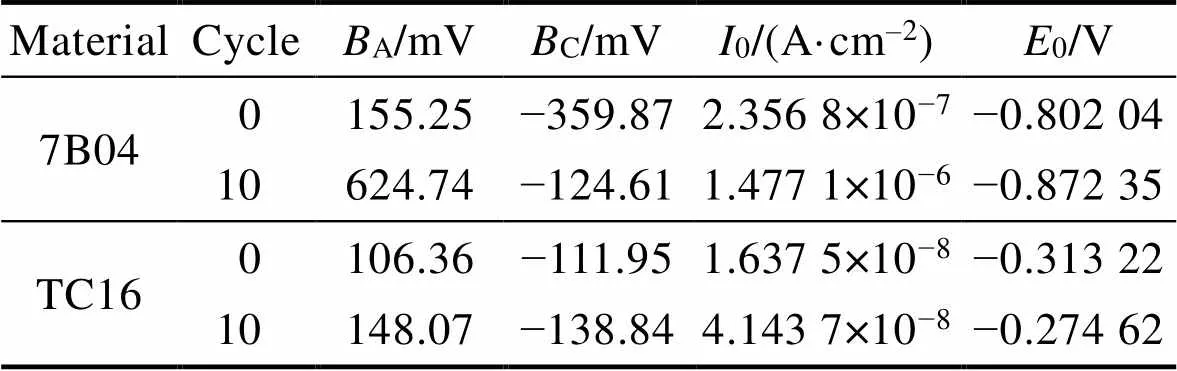

表3为借助Cview软件对2种合金的极化曲线进行拟合后的结果,其中A和C分别为阳极和阴极塔菲尔(Tafel)斜率,0为自腐蚀交换电流密度,0为自腐蚀电位。这些参数可直接反映2种合金在第0、10周期的电化学性能,可作为数值模拟仿真阶段的边界条件。

表3 2种合金电化学参数

Tab.3 Electrochemical parameters of two alloys

拟合数据结果表明,7B04的自腐蚀电位低于TC16的自腐蚀电位,因此7B04作为阳极发生腐蚀。自腐蚀电位可以表明腐蚀倾向,铝合金自腐蚀电位负移说明腐蚀倾向增大,钛合金自腐蚀电位正移说明腐蚀倾向减小,这与实际铝合金作阳极、钛合金作阴极是相符合的。随着腐蚀周期的增长,铝合金自腐蚀电位负移致使腐蚀驱动力增大,腐蚀电流密度增大,腐蚀越来越严重。

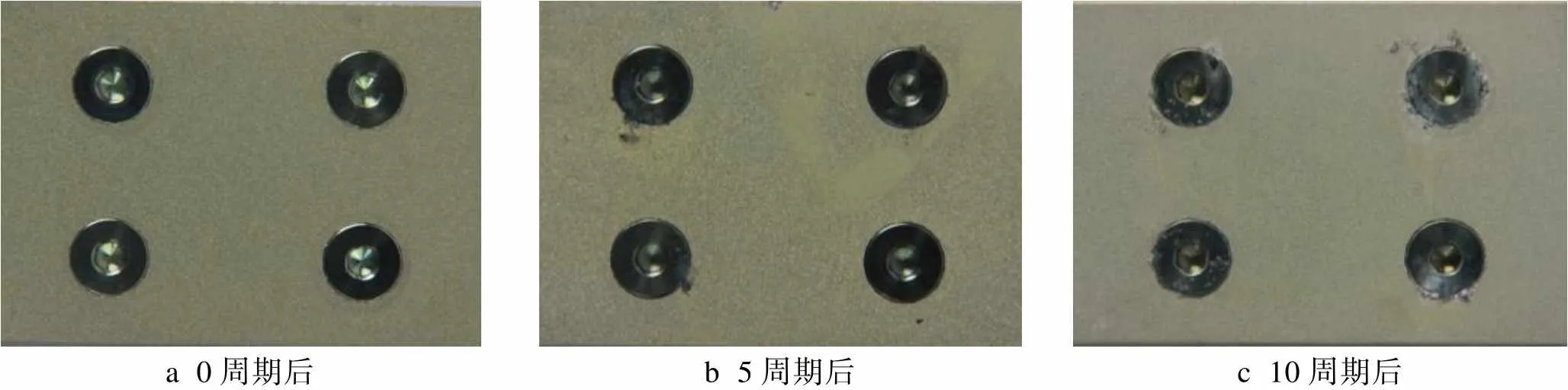

2.2 搭接件宏观形貌分析

完成不同周期腐蚀试验后将搭接件取出,用毛刷在去离子水中冲洗,待晾干后对试验件的宏观腐蚀形貌进行观察记录,图6为3个不同腐蚀周期后的宏观形貌。这能直观地反映出搭接件表面腐蚀形貌的变化规律,可以对试件表面状态有初步的认识并对腐蚀速率进行初步判断。由图6可知,腐蚀主要发生在铝合金表面上,钛合金受到阴极保护,随着腐蚀周期的延长,腐蚀越来越严重,铝合金表面由光亮逐渐变暗,光亮区域逐渐减少,表面越发粗糙,特别是铆接部位附近,越靠近TC16钛合金铆钉的位置腐蚀越严重,其他地方腐蚀较轻。

a 0周期后b 5周期后c 10周期后

2.3 搭接件微观形貌分析

为了更加清晰地分析试件腐蚀机理,采用OLYMPUS体视显微镜在室温下对试件不同腐蚀周期后的微观腐蚀形貌做了进一步观察,如图7所示,左侧为铆钉周围的整体微观腐蚀形貌,中间为清洗腐蚀产物前的局部腐蚀微观形貌,右侧为清洗后的局部微观形貌。

由图7可以更加清楚地看到铆接处表面状态的变化情况,初始状态时铆接处铝合金表面完好无损,5个腐蚀周期结束后,图7d—f显示铆接处表面出现少量蚀坑,密度和面积均较小,并且有少量的白色物体附着。由于钛合金未发生腐蚀,初步推测白色物体是Al(OH)3、Al2O3的混合物[17]。10个腐蚀周期后蚀坑的数量、密度和单个蚀坑的面积均明显增大,表面观察到的因腐蚀而变暗的现象随着加速腐蚀周期延长更加明显,且有大量的白色难溶性产物附着。铆钉开孔位置周围相对其他位置出现较多腐蚀产物和点蚀坑[18],这是因为实际搭接件铆接处存在缝隙,空气中的氧向铆钉处缝隙内部扩散困难,缝隙内部氧浓度低,而外部氧浓度高即富氧区,内外氧浓度形成浓差电池,导致此处铝合金被腐蚀。

图7 铆接处腐蚀微观形貌

2.4 腐蚀坑深度测量与疲劳试验

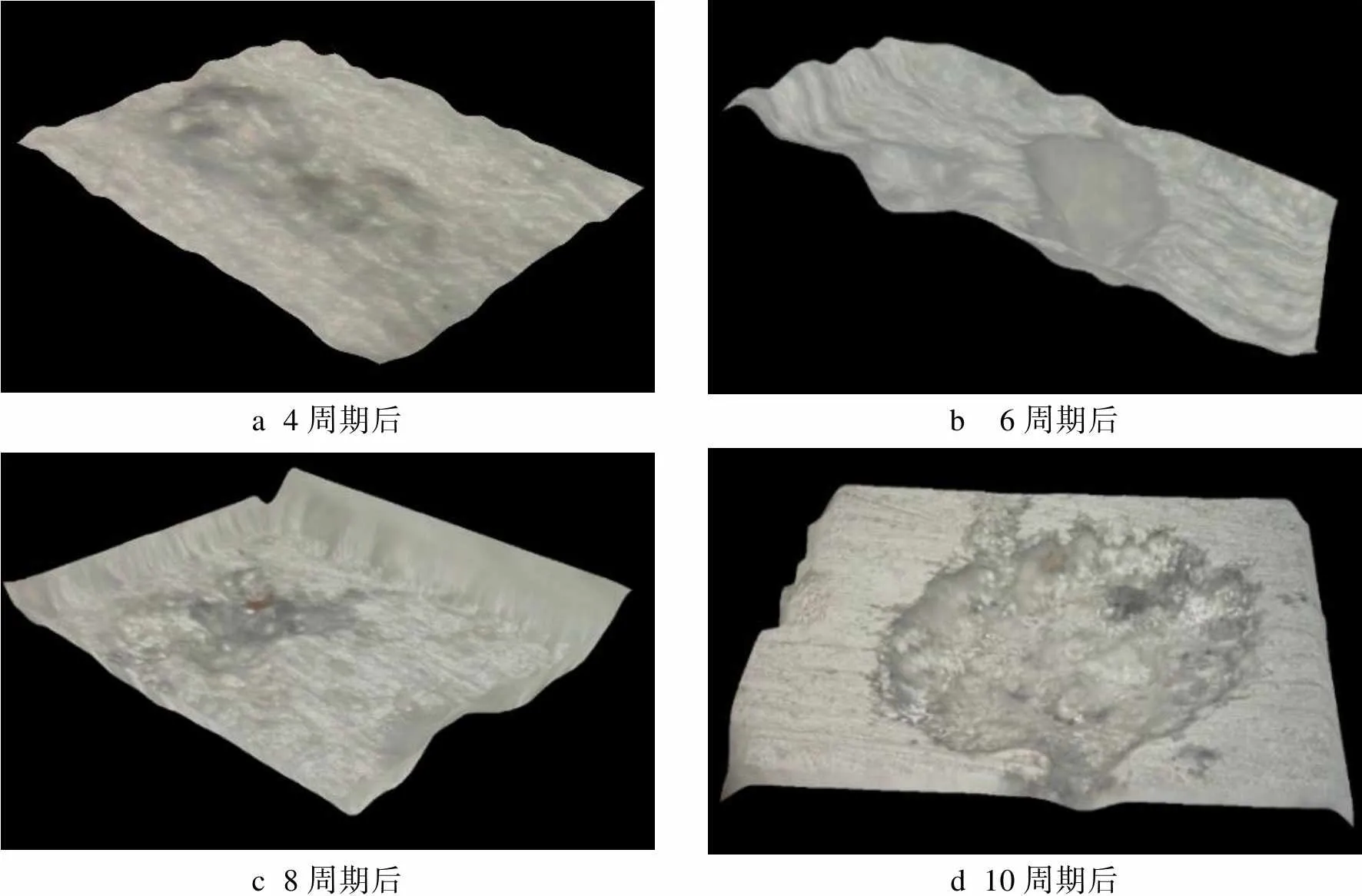

从预测和试验结果来看,搭接件的腐蚀严重区主要位于铆钉部位附近,该处最先发生失效,故主要研究该区域的腐蚀坑。在疲劳试验结束后,选取4、6、8、10周期具有代表性的搭接件,对搭接件的断口周围进行腐蚀产物去除后,选取3个具有代表性的腐蚀坑位置,利用KH–7700光学显微镜进行三维蚀坑深度测量,误差范围为±2 μm。图8为7B04铝合金表面腐蚀严重区的腐蚀坑三维合成图,可以看到材料表面遍布有大小不一的腐蚀坑。

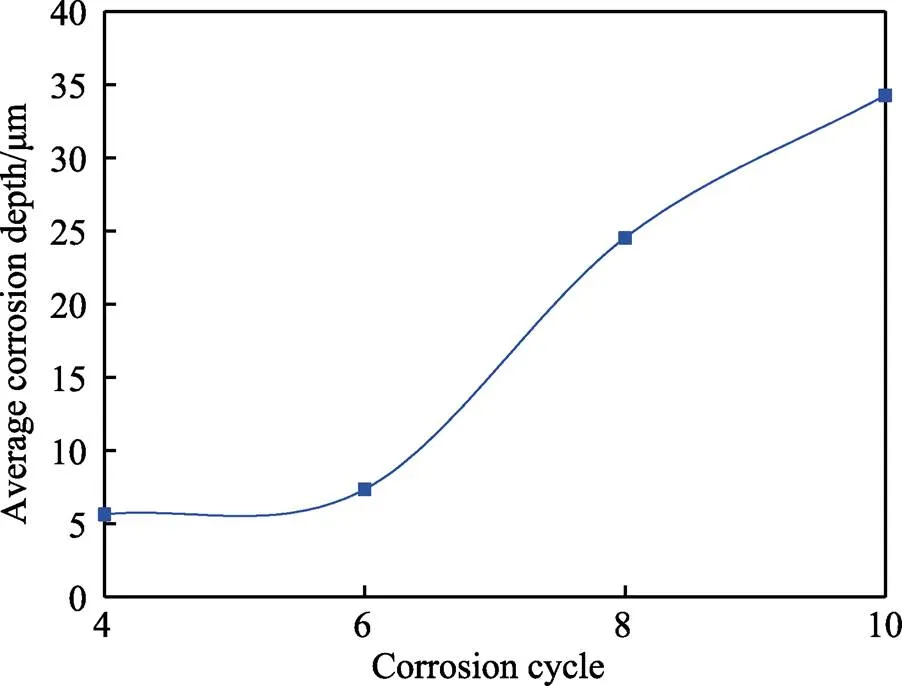

对3个位点的腐蚀坑深度取平均值,然后对平均腐蚀坑深度随周期变化规律进行作图分析,如图9所示。

a 4周期后b 6周期后 c 8周期后d 10周期后

图9 平均腐蚀坑深度

图9中一定程度上能够显示不同周期试件的腐蚀程度,结果表明,随着腐蚀周期的延长,腐蚀坑深度逐渐增大,试验初期腐蚀坑深度增长速率较小,随着试验的进行,增长速率增大,试验后期增速又有所下降。腐蚀深度随时间变化的曲线大致为S型,呈缓慢增长—快速增长—保持稳定的过程。在第8周期之后,铝合金的点蚀敏感性下降,表面的腐蚀产物对铝合金起到一定的保护作用[19],腐蚀坑深度增长放缓。

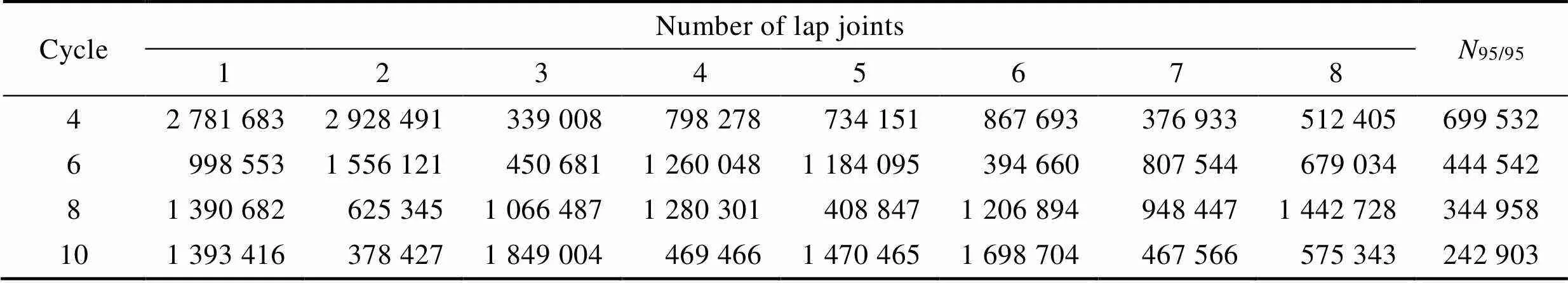

对4、6、8、10周期后的搭接件进行疲劳试验,每个周期选取8个搭接件,由试验数据求得的在给定应力水平下具有95%置信度、95%可靠度的中值疲劳寿命95/95结果如表4所示,1—8为同一周期条件下选取搭接件的编号。

表4 搭接件疲劳寿命

Tab.4 Median fatigue life of lap joints

表4中的数据显示随着腐蚀周期的延长,中值疲劳寿命逐渐缩短,表4中相邻周期之间中值疲劳寿命的差值也由大变小。在4~6周期内,中值疲劳寿命下降得相对较快,这与该阶段腐蚀速率较快有着密切的关系,因为铆接处铝合金发生腐蚀后疲劳强度下降,更容易成为疲劳源,导致此处发生断裂。

2.5 XRD图谱分析

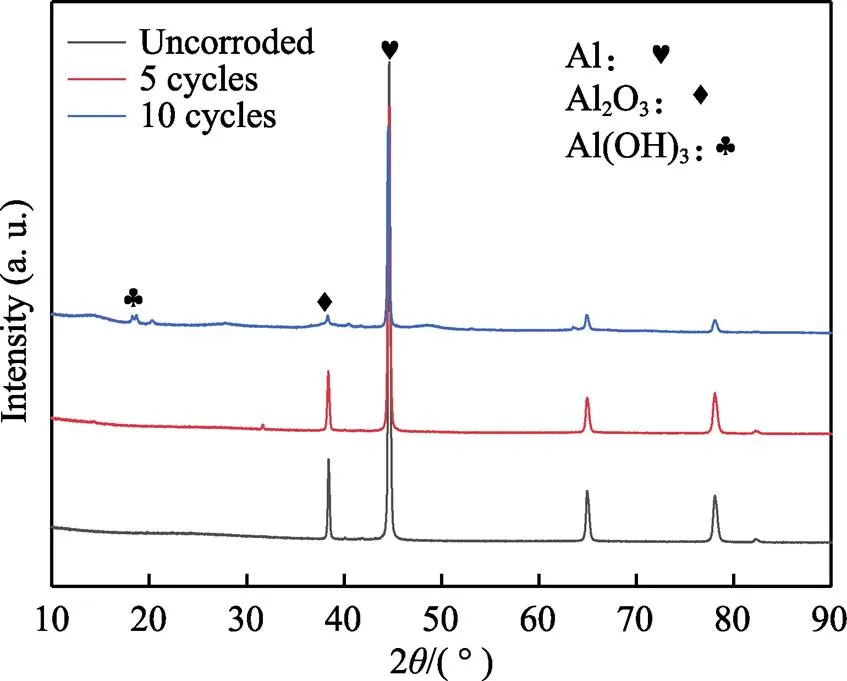

利用X射线衍射仪对加速腐蚀0、5、10周期的腐蚀产物的成分进行XRD图谱分析,结果如图10所示。

图10 不同腐蚀周期的腐蚀产物XRD图谱

由图10可知,3条曲线中均有基体Al的衍射峰,腐蚀产物中Al的衍射峰是由X射线穿透腐蚀产物层在基体上发生衍射所致[20]。7B04发生腐蚀后的产物以Al(OH)3、Al2O3为主,腐蚀5周期后的产物中未检测到Al(OH)3的存在,是由于Al(OH)3含量相对较少且易于发生脱水反应生成Al2O3。腐蚀产物中未检测到AlCl3,是因为当铝合金表面有Cl−存在时,它可以通过竞争吸附取代Al(OH)3中的OH−生成AlCl3,而AlCl3具有可溶性,因此在腐蚀产物中没有大量存在。就算只有少量的Cl−进入腐蚀产物层中,也因为含量较少而不容易被检测到[21]。

2.6 搭接件腐蚀预测与试验结果对比

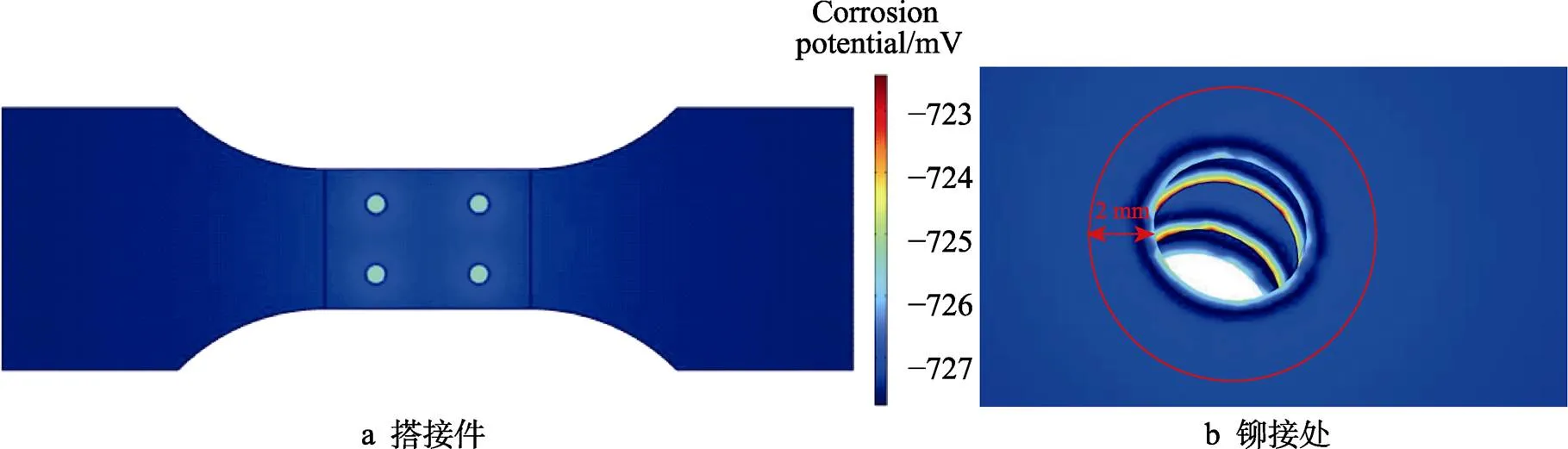

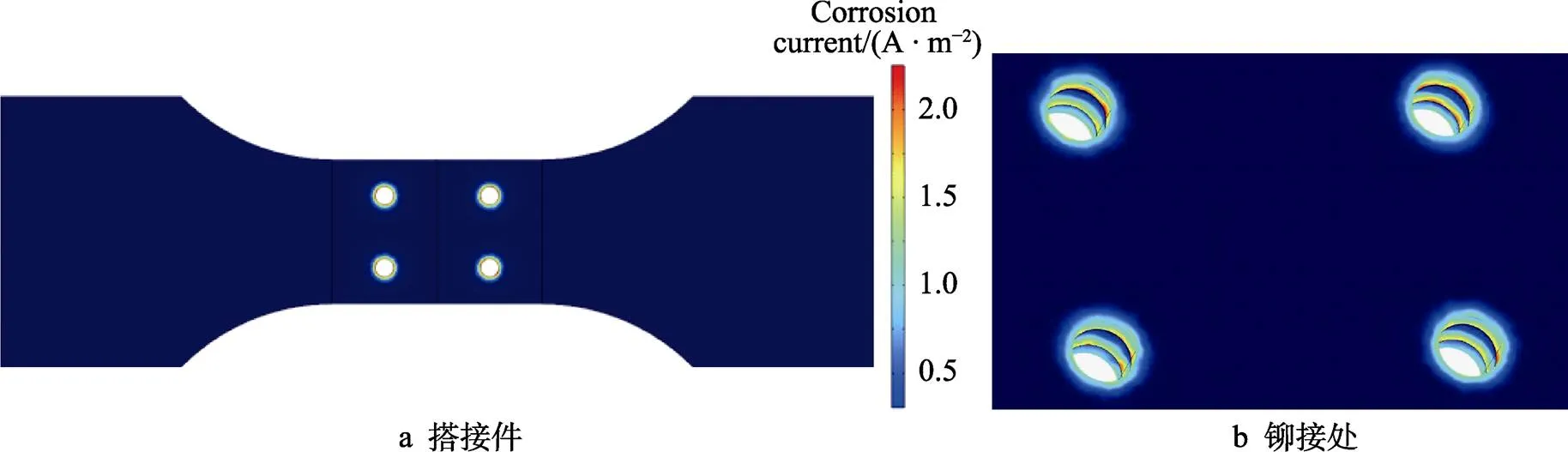

借助COMSOL 5.4软件,在薄液膜厚度为100 μm条件下,利用稳态腐蚀模型[22-24]对浸润腐蚀10周期后的搭接件进行腐蚀电位和腐蚀电流密度预测。建立搭接件三维仿真模型,在电化学模块中选择二次电流分布进行稳态研究,设置的参数包括溶液的电导率、阴阳极的平衡电位、交换电流密度、Tafel斜率等,结果如图11和图12所示,其中图11b和图12b为局部放大图。

图11a的搭接件表面电位分布结果显示,搭接件耦合电位为−727~−723 mV,由中间铆接处向两侧电位递减。7B04铝合金作为阳极被腐蚀,发生阳极极化,电位由−872 mV正移至−725 mV,变化量为147 mV;TC16钛合金发生阴极极化受到保护,电位由−275 mV负移至−723 mV,变化量为448 mV,其中铆钉和铝合金的交界处电位差最大,表明这是电偶效应最显著的位置。另外,图11b显示了电偶腐蚀作用范围,是比螺孔半径大约2 mm的圆形区域。

搭接件表面电位的不同导致电流密度分布(腐蚀速率)也不相同,电流密度分布结果表明,铝合金搭接面与钛合金铆钉接触位置电流密度最大,腐蚀速率最高,且腐蚀严重区主要集中在铆钉周围,其他区域的电流密度相对较小,腐蚀较轻。电流密度也是呈现出向两侧递减的趋势,铝合金板两侧电流密度最小为0.5 A/m2,靠近搭接区的电流密度最大为2 A/m2。7B04铝合金与TC16钛合金发生电偶腐蚀,导致其电流密度从1.4771×10−2A/m2提高到2 A/m2,提高了约135倍,这就是搭接处腐蚀破坏强烈的原因。

图11 腐蚀电位预测

图12 腐蚀电流密度预测

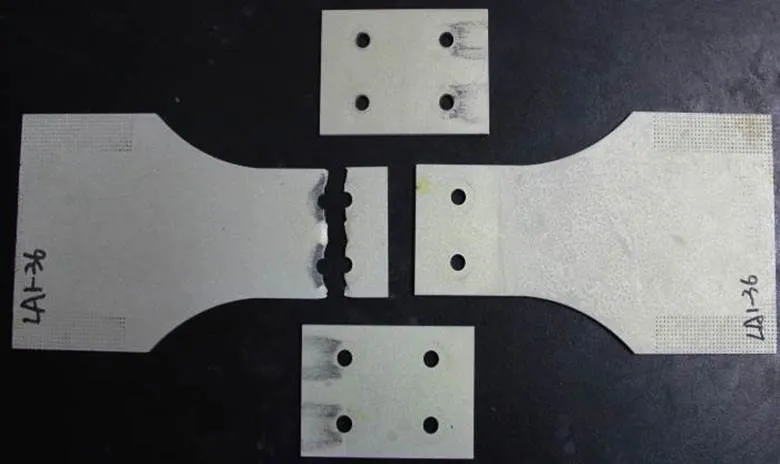

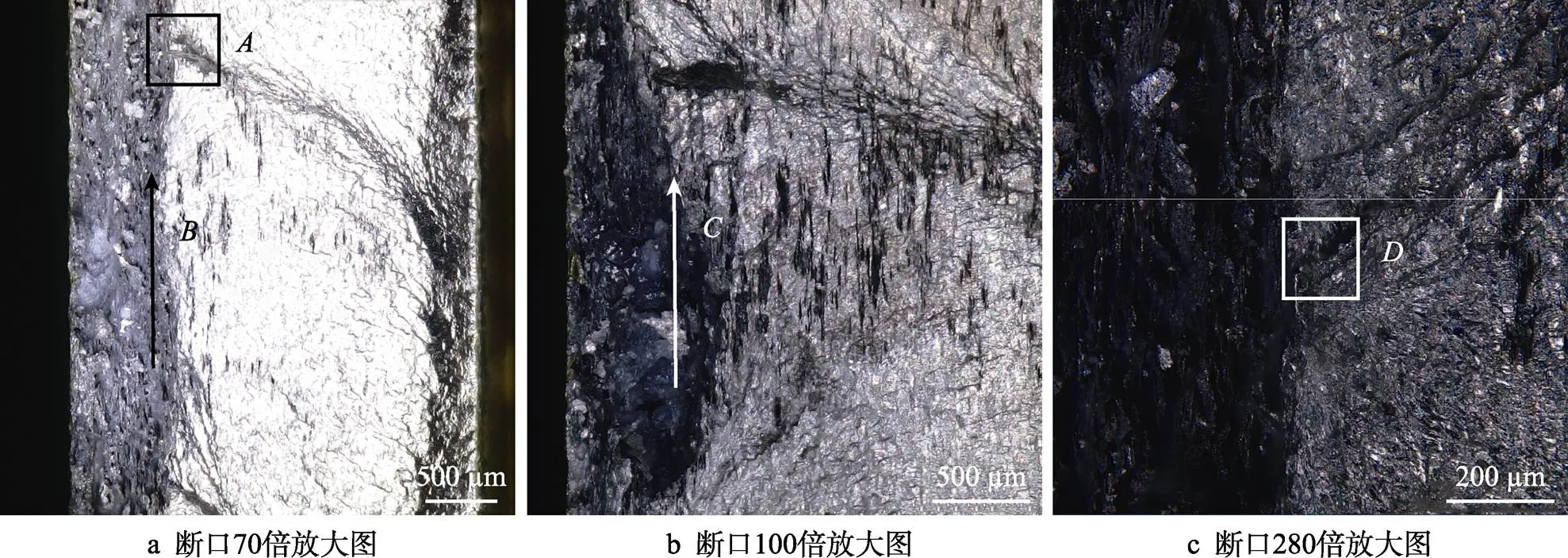

偶合金属的电极电位差愈大,电偶电流愈大,电偶腐蚀的驱动力愈大,腐蚀速率也就愈大。搭接件的腐蚀电位和电流密度的预测刚好也印证了这一点,因此,易腐蚀部位主要出现在铆钉与铝合金基体接触的钉孔处。此处腐蚀发生的程度较大,在疲劳试验过程中也最易成为疲劳源。疲劳断口位置(见图13)结果可以对此进行充分证明,同样也验证了数值模拟仿真结果与试验结果的一致性。对断口截面进行微观形貌的观察,如图14所示,左侧为腐蚀区域,右侧为未腐蚀的铝合金基体截面,、表示裂纹扩展的疲劳源,、表示搭接件的断裂走向,裂纹扩展是从腐蚀坑开始的,而且整个断口的发展路径是沿着腐蚀坑的分布进行的,这充分说明了腐蚀坑易成为疲劳源。

图13 疲劳断口位置

图14 疲劳源及裂纹扩展

3 结论

通过极化曲线测量试验、宏微观形貌观察、疲劳试验、XRD测腐蚀产物物相、COMSOL仿真等,可以得出以下结论。

1)7B04铝合金作为阳极发生腐蚀,随着腐蚀周期的延长自腐蚀电位负移;TC16钛合金作为阴极受到保护,随着腐蚀周期的延长自腐蚀电位正移。宏微观形貌结果表明,腐蚀发生在铝合金和钛合金搭接位置,随着腐蚀周期的延长,腐蚀越来越严重,腐蚀产生的位置清晰可见。

2)随着阳极极化电位的升高,7B04铝合金由钝化状态进入点蚀状态,在加速腐蚀6~8周期内腐蚀速率较快,平均腐蚀坑深度增长较快。XRD检测结果表明,7B04铝合金腐蚀产物的主要成分为Al(OH)3、Al2O3,铝合金受海洋大气薄液膜作用最初形成Al(OH)3,随后发生脱水反应生成Al2O3,表面由点蚀最终发展成均匀腐蚀。

3)COMSOL仿真结果表明,在2种合金的搭接处电位差和电流密度最大,这也是腐蚀发生最严重最剧烈的位置,同样也是疲劳试验的断口位置,通过微观分析找到疲劳源,证明了仿真结果与试验结果的一致性。

[1] 张凯, 李迪凡, 文邦伟, 等. 基于岸基与远洋移动平台的7B04铝合金腐蚀行为比较研究[J]. 表面技术, 2021, 50(1): 405-412.

ZHANG Kai, LI Di-fan, WEN Bang-wei, et al. Comparative Research on Corrosion Behaviors of 7B04 Aluminium Alloy on the Ocean-Going Ship Platform and Offshore Platform[J]. Surface Technology, 2021, 50(1): 405- 412.

[2] 刘全明, 张朝晖, 刘世锋, 等. 航空紧固件用钛合金TC16研究与发展[J]. 热加工工艺, 2014, 43(4): 17-19.

LIU Quan-ming, ZHANG Zhao-hui, LIU Shi-feng, et al. Research and Development of Aerospace Fasteners Made with TC16 Alloy[J]. Hot Working Technology, 2014, 43(4): 17-19.

[3] 李斌, 董丽虹, 王海斗, 等. 航空航天铝合金腐蚀疲劳研究进展[J]. 表面技术, 2021, 50(7): 106-118.

LI Bin, DONG Li-hong, WANG Hai-dou, et al. Research Progress on Corrosion Fatigue of Aerospace Aluminum Alloy[J]. Surface Technology, 2021, 50(7): 106-118.

[4] 高蒙, 孙志华, 刘明, 等. 7B04铝合金在NaCl沉积与SO2环境下的大气腐蚀行为[J]. 环境技术, 2016, 34(5): 9-13.

GAO Meng, SUN Zhi-hua, LIU Ming, et al. Atmospheric Corrosion Behavior of 7B04 Aluminum Alloy in the Presence of NaCl and SO2[J]. Environmental Technology, 2016, 34(5): 9-13.

[5] 张泰峰, 王德, 李旭东, 等. 不同海域下7B04铝合金铆接结构的腐蚀行为对比研究[J]. 机械科学与技术, 2020, 39(8): 1283-1287.

ZHANG Tai-feng, WANG De, LI Xu-dong, et al. Comparative Study on Corrosion Behavior of 7B04 Aluminum Alloy Riveted Structure under Different Sea Areas[J]. Mechanical Science and Technology for Aerospace Engineering, 2020, 39(8): 1283-1287.

[6] ZHANG Xiao-yun, LIU Ming, LU Feng, et al. Atmospheric Corrosion of 7B04 Aluminium Alloy in Marine Environments[J]. Corrosion Science and Technology, 2018, 17(1): 6-11.

[7] 王晨光, 陈跃良, 张勇, 等. 7B04铝合金在模拟海洋大气环境下的腐蚀行为[J]. 航空材料学报, 2017, 37(1): 59-64.

WANG Chen-guang, CHEN Yue-liang, ZHANG Yong, et al. Corrosion Behavior of 7B04 Al-Alloy in Simulated Marine Atmospheric Environment[J]. Journal of Aeronautical Materials, 2017, 37(1): 59-64.

[8] 王晨光, 陈跃良, 张勇, 等. 表面涂层破损对7B04铝合金点蚀的影响及仿真研究[J]. 航空材料学报, 2016, 36(6): 48-53.

WANG Chen-guang, CHEN Yue-liang, ZHANG Yong, et al. Influence and Simulation Study of Surface Coating Damage on Pitting Corrosion of 7B04 Aluminum Alloy [J]. Journal of Aeronautical Materials, 2016, 36(6): 48-53.

[9] 王晨光, 陈跃良, 张勇, 等. 飞机用7B04铝合金缝隙腐蚀试验及仿真研究[J]. 装备环境工程, 2017, 14(3): 39-46.

WANG Chen-guang, CHEN Yue-liang, ZHANG Yong, et al. Crevice Corrosion Experiment and Simulation Study of 7B04 Aluminum Alloy for Aircraft[J]. Equipment Environmental Engineering, 2017, 14(3): 39-46.

[10] 尹作升, 裴和中, 张国亮, 等. 阳极极化处理对2024铝合金电偶腐蚀行为的影响[J]. 表面技术, 2011, 40(2): 36-37.

YIN Zuo-sheng, PEI He-zhong, ZHANG Guo-liang, et al. Effect of Anodic Treatment on Galvanic Corrosion of 2024 Al Alloy[J]. Surface Technology, 2011, 40(2): 36- 37.

[11] 陈跃良, 赵红君, 王晨光, 等. 7B04铝合金和30CrMnSiA钢短期腐蚀的电化学行为研究[J]. 装备环境工程, 2018, 15(1): 34-39.

CHEN Yue-liang, ZHAO Hong-jun, WANG Chen-guang, et al. Short-Term Electrochemical Corrosion Behavior of 7B04 Aluminum Alloy and 30CrMnSiA Steel[J]. Equipment Environmental Engineering, 2018, 15(1): 34-39.

[12] 陈跃良, 赵红君, 卞贵学, 等. 电偶效应对与30CrMnSiA钢耦合的7B04铝合金当量折算系数的影响[J]. 航空学报, 2017, 38(12): 421358.

CHEN Yue-liang, ZHAO Hong-jun, BIAN Gui-xue, et al. Influence of Galvanic Action on Equivalent Conversion Coefficient of 7B04 Aluminum Alloy Coupled with 30CrMnSiA Steel[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(12): 421358.

[13] 刘治国, 颜光耀, 吕航. 7B04铝合金服役环境下点蚀表面损伤特征研究[J]. 环境技术, 2017, 35(5): 46-49.

LIU Zhi-guo, YAN Guang-yao, LYU Hang. Research on Pitting Corrosion Damage Characteristics of 7B04 Aluminum Alloys in Service Environment[J]. Environmental Technology, 2017, 35(5): 46-49.

[14] 刘治国, 韩玉, 朱武峰, 等. 基于点蚀试验的7B04铝合金材料点蚀密度研究[J]. 环境技术, 2017, 35(4): 8-11.

LIU Zhi-guo, HAN Yu, ZHU Wu-feng, et al. Research of 7B04 Aluminum Alloys Pitting Corrosion Density Based on Pitting Corrosion Test[J]. Environmental Technology, 2017, 35(4): 8-11.

[15] 刘海燕, 王红斌, 张亚娟. 搭接结构件腐蚀疲劳试验技术[J]. 装备环境工程, 2012, 9(6): 13-16.

LIU Hai-yan, WANG Hong-bin, ZHANG Ya-juan. Corrosion Fatigue Test Technique of Lap Jointed Structure[J]. Equipment Environmental Engineering, 2012, 9(6): 13-16.

[16] 孙强. 模拟海洋环境下7B04铝合金电偶腐蚀预测及验证[J]. 失效分析与预防, 2018, 13(4): 203-208.

SUN Qiang. Prediction and Verification of Galvanic Corrosion of 7B04 Aluminum Alloy under Simulated Marine Environment[J]. Failure Analysis and Prevention, 2018, 13(4): 203-208.

[17] 尹学涛, 李文翰, 李丽, 等. 铝合金在我国不同气候条件下的腐蚀行为及防腐蚀措施的研究现状[J]. 材料保护, 2019, 52(3): 111-116.

YIN Xue-tao, LI Wen-han, LI Li, et al. Research Status of Corrosion Behavior and Anticorrosion Measures of Aluminum Alloy under Different Climate in China[J]. Materials Protection, 2019, 52(3): 111-116.

[18] 周松, 许良, 回丽, 等. 不同腐蚀环境下高强铝合金腐蚀行为[J]. 中国机械工程, 2017, 28(16): 2000-2007.

ZHOU Song, XU Liang, HUI Li, et al. Corrosion Behavior of High Strength Aluminum Alloy under Different Corrosion Environments[J]. China Mechanical Engineering, 2017, 28(16): 2000-2007.

[19] 戴芸, 刘胜胆, 邓运来, 等. 7020铝合金在3.5%NaCl溶液中的点蚀行为[J]. 中国腐蚀与防护学报, 2017, 37(3): 279-286.

DAI Yun, LIU Sheng-dan, DENG Yun-lai, et al. Pitting Corrosion of 7020 Aluminum Alloy in 3.5% NaCl Solution[J]. Journal of Chinese Society for Corrosion and Protection, 2017, 37(3): 279-286.

[20] 李一, 李坤, 李立东, 等. 3A12、5052、6063铝合金在沿海大气环境中的腐蚀行为[J]. 腐蚀与防护, 2019, 40(7): 490-496.

LI Yi, LI Kun, LI Li-dong, et al. Corrosion Behavior of 3A12, 5052, 6063 Aluminum Alloys in Coastal Atmosphere[J]. Corrosion & Protection, 2019, 40(7): 490-496.

[21] 马腾, 王振尧, 韩薇. 铝和铝合金的大气腐蚀[J]. 腐蚀科学与防护技术, 2004, 16(3): 155-161.

MA Teng, WANG Zhen-yao, HAN Wei. A Review of Atmospheric Corrosion of Aluminum and Aluminum Alloys[J]. Corrosion Science and Technology Protection, 2004, 16(3): 155-161.

[22] DESHPANDE K B. Effect of Aluminium Spacer on Galvanic Corrosion between Magnesium and Mild Steel Using Numerical Model and SVET Experiments[J]. Corrosion Science, 2012, 62: 184-191.

[23] MANDEL M, KRÜGER L. Determination of Pitting Sensitivity of the Aluminium Alloy EN AW-6060-T6 in a Carbon-Fibre Reinforced Plastic/Aluminium Rivet Joint by Finite Element Simulation of the Galvanic Corrosion Process[J]. Corrosion Science, 2013, 73: 172-180.

[24] CROSS S R, GOLLAPUDI S, SCHUH C A. Validated Numerical Modeling of Galvanic Corrosion of Zinc and Aluminium Coatings[J]. Corrosion Science, 2014, 88: 226-233.

Galvanic Corrosion of 7B04 Aluminium Alloy Plate-TC16 Titanium Alloy Rivet Lap Joint in Simulated Marine Atmospheric Environment

1,2,2,2,1,2,2

(1. Shenyang Aircraft Design Institute, China Aviation Industry Group Co., Ltd., Shenyang 110031, China; 2. Qingdao Campus, Naval Aviation University, Shandong Qingdao 266041, China)

This paper aims to strengthen the knowledge of galvanic corrosion between 7B04 aluminium alloy and TC16 titanium andprovide guidance on corrosion protection for aircraft in service under specific marine atmospheric environment. The 10-cycle accelerated corrosion test of 7B04 Aluminium-7B04 aluminium lap joints riveted with titanium alloy rivets and polarization test pieces were carried out in simulated marine atmospheric environment. Polarization curves of two alloys after 0 cycle and 10 cycles were measured by PARSTAT 4000 electrochemical workstation. Its results were used as boundary conditions for COMSOL numerical simulation to contrast with test results. Fatigue life of lap joints after 4, 6, 8 and 10 cycles of accelerated corrosion test were obtained by fatigue test. Observation of corrosion morphology and measurement of corrosion pit depth near fatigue fracture were got by using optical microscope. Using XRD to analysis corrosion products of aluminium alloy so as to reveal whether the corrosion mechanism has changed. Through a variety of characterization test results, the galvanic corrosion between 7B04 aluminum alloy and TC16 Titanium alloy is explained from different angles. Coupled with the comparative analysis with the numerical simulation results, the reliability and accuracy of the test results are ensured. After 0 cycles and 10 cycles of the accelerated corrosion test, the self-corrosion potential and self-corrosion current density of aluminium alloy are −802 mV and −872 mV, 2.357×10−7A/cm2and 1.477×10−6A/cm2, respectively, while those of titanium alloy are respectively −313 mV and −274 mV, 1.638×10−8A/cm2and 4.144×10−8A/cm2. The location of the fatigue fracture is consistent with the most severely corroded area and the largest potential difference in numerical simulation. With the extension of the corrosion cycle, the corrosion becomes more and more serious, and the depth of the corrosion pit gradually increases. Galvanic corrosion occurs between the two alloys. 7B04 aluminium alloy corrodes as the anode, and with the extension of the corrosion cycle, the corrosion potential is negatively shifted, and the corrosion rate increases; TC16 titanium alloy is used as the cathode, and the corrosion potential is positively shifted with the extension of the corrosion cycle. XRD spectrums show that the main components of aluminium alloy corrosion products are Al(OH)3, Al2O3; XRD results show that the corrosion mechanism of 7B04 aluminum alloy in 0-10 cycle has not changed, and with the progress of corrosion, a large number of corrosion products wrap the aluminum alloy surface, resulting in the slow growth rate of corrosion pit depth, indicating that the uniform corrosion layer on the surface has a certain protective function, which will reduce the pitting corrosion sensitivity of the aluminum alloy surface. The numerical simulation results are consistent with the experimental results. Through the comprehensive analysis of corrosion morphology and numerical simulation results, the action range of galvanic corrosion is found out. In addition to the internal corrosion of the screw hole, the maximum range is about a circular area 2 mm larger than the radius of the screw hole. Aircraft new structure design and old structure maintenance should focus on rivets around to avoid fatigue failure.

aluminium alloy; titanium alloy; galvanic corrosion; simulation; polarization curve; XRD; fatigue

V252;TG17

A

1001-3660(2022)05-0223-11

10.16490/j.cnki.issn.1001-3660.2022.05.023

2021–11–09;

2021–12–27

2021-11-09;

2021-12-27

国家自然科学基金(5210110643);山东省自然科学基金(ZR2020AAE130,ZR2020ME131);山东省高等学校青创科技支持计划(2020KJA014)

The Natural Science Foundation of China (5210110643); National Natural Science Foundation of Shandong (ZR2020AAE130, ZR2020ME131); Youth Entrepreneurship and Technology of Colleges and Universities in Shandong Province (2020KJA014)

杨翔宁(1991—),男,硕士,工程师,主要研究方向为飞机结构疲劳设计。

YANG Xiang-ning (1991-), Male, Master, Engineer, Research focus: aircraft fatigue design.

杨翔宁, 樊伟杰, 张勇, 等. 模拟海洋大气环境下7B04铝合金板–TC16钛合金铆钉搭接件电偶腐蚀研究[J]. 表面技术, 2022, 51(5): 223-233.

YANG Xiang-ning, FAN Wei-jie, ZHANG Yong, et al. Galvanic Corrosion of 7B04 Aluminium Alloy Plate-TC16 Titanium Alloy Rivet Lap Joint in Simulated Marine Atmospheric Environment[J]. Surface Technology, 2022, 51(5): 223-233.

责任编辑:蒋红晨