螺杆钻钻塞工艺技术探讨

2022-05-27马文静张志刚刘水淼伍浩文刘文峰

马文静,张志刚,刘水淼,伍浩文,刘文峰

中国石油冀东油田分公司 井下作业分公司(河北 唐山 063299)

螺杆钻具不仅可以有效钻除塞面,而且能将钻磨碎屑带出地面,提供畅通井筒,具有扭矩大、效率高、费用低和操作简单的特点,目前已被各油田广泛应用于井下修井作业。但在施工过程中常因各种因素影响钻进效率,出现钻塞无进尺、进迟缓慢、卡钻、钻具断脱落井等质量事故,既损坏了钻具,延长了钻井周期,又增加了作业成本。因此科学地分析影响螺杆钻钻进效率的因素,制定针对性的控制措施,对提升井下作业水平有着十分重要的意义。

1 螺杆钻具结构及原理

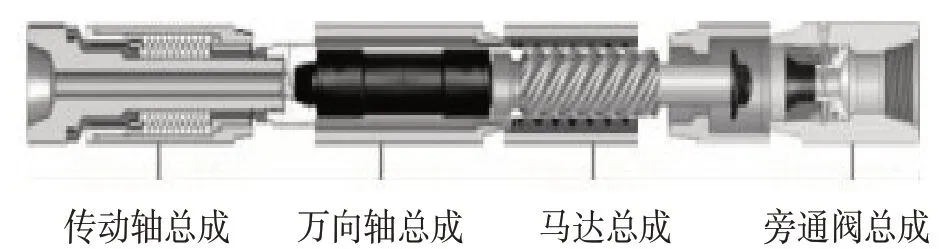

螺杆钻具一般由旁通阀总成、马达总成、万向轴总成和传动轴总成组成,修井液从上方管柱流经旁通阀后进入马达,推动马达转子转动,转子转动产生的扭矩和转速通过万向节和传动轴传递到钻头[1],实现钻进(图1)。

图1 螺杆钻具结构图

2 钻进施工难点分析及技术措施

井下作业过程中影响螺杆钻钻进效率的因素很多,结合冀东油田现场应用情况,针对修井液的性能、施工参数及钻具选型等方面的问题,分析钻进施工的难点并提出切实可行的技术措施。

2.1 修井液性能

一般情况下,要求螺杆钻修井液含砂量小于1%[2],但在现场应用过程中,由于修井液中的杂质含量较多,出现旁通阀刺漏、失效,转子与定子之间的容腔被杂质堵死,导致转子无法转动[3]等现象,不仅损坏螺杆钻具,严重时还会导致钻具报废,造成一定的经济损失,而且需起钻重新下入新钻具,增加了施工成本,延长了施工周期。

在施工现场通常从3个环节把控修井液中的固项含量:①对15 m3储液池进行清理检查,确保储液池底部无淤泥或灰渣等固体物质沉积,在泵车上水管线端口处加过滤网;②在泵车与井口之间的上水管线上加装修井液地面过滤装置,该过滤装置可有效过滤出细砂及铁屑等物质;③在下井管柱螺杆钻以上安装井下过滤器,其作用是将油管内壁脱落的锈皮、水垢等物质有效过滤,避免进入螺杆钻具中。通过以上措施,保证流入钻具中的液体清洁,可持续有效延长钻具的使用寿命,进而提高钻进效率。

2.2 施工参数

2.2.1 启动参数控制

现场钻塞施工中,经常发生如下情况:未充分建立循环而过早地将钻具下放到塞面钻进,油管中的气体未被排净,被压缩的气柱随打入液体下移,当长井段气柱通过螺杆钻具时,马达失速,钻头停滞,钻塞无进尺,影响了钻进效率。

为了避免上述情况的发生,应下钻至塞面以上5 m开泵循环,记录管柱上提悬重和下放悬重,控制泵压3~4 MPa,排量200~300 L/min正循环洗井,充分建立循环后,逐步增加泵压及排量至额定值,记录此时的空转泵压、排量,然后缓慢下放到塞面,开始钻进。

2.2.2 钻压的控制

钻塞过程中,钻压过大,会导致螺杆的输出扭矩为0,出现“制动现象”[4],此时螺杆钻具的扭矩无法正常传递,蓄积在万向轴上,由于无进尺,上提管柱扭矩突然释放会给外壳体一个非常大的反扭矩[5],瞬时力使钻具壳体出现松扣现象[6]。若此类操作多次出现将使钻具壳体倒扣脱落入井,造成质量事故。钻压过小,钻头只作用于塞面表层,钻进速度缓慢。所以,合理控制钻压是影响钻进效率的关键因素。

在实际应用过程中,受井斜、深度、全角变化率等因素的影响,实际作用到塞面上的钻压存在不同程度的损失,除了通过理论计算外还需根据观察返出物的情况来判断螺杆钻具的钻进效率。以钻桥塞为例,在额定工作排量下,返出物主要有碎块状、细丝状和粉末状,如图2所示。通过大量的钻桥塞实验证明,当返出物为细丝状时,钻进效率最高,此时达到最佳工况。

图2 钻桥塞返出物形态

2.2.3 接单根参数控制

若在接单根后出现泵压无法达到额定值,加压无反转,钻塞无进尺的现象,此时可以判断旁通阀长期处于旁通状态[7]。分析原因是由于在接单根前仍保持钻塞时的泵压和大排量正洗井,此时水流通过钻头水眼对井底产生冲击力,钻头在长时间空转时所产生的径向涡流,不利于携带固体物质上移。接单根时停泵,由于油套环空液柱压力大于油管液柱压力,钻磨产生的碎屑迅速回落,导致旁通阀滑套被碎屑卡死而不能闭合,故无法正常钻进,需起出更换钻具,严重影响钻塞效率。

为了避免上述情况发生,在接单根前应降低泵压小排量正洗井。一般泵压控制在2~3 MPa,排量控制在200~300 L/min,此时旁通阀处于开位,通过小排量正循环洗井可有效地携带固体物质上移,并处于悬浮状态,冲洗时间不少于15 min[4],停泵迅速接单根,然后加大泵压和排量至额定值,下放管柱继续钻进。

2.3 钻具选型

由于井身结构、井温状况不同,加之所钻塞面的硬度存在差异,所选钻具的排量和转速是否满足携屑能力、扭矩是否适应塞面硬度,是影响钻进效率的主要因素。

2.3.1 钻具外径尺寸

根据井筒直径选择螺杆钻具,所选钻具的排量和转速应满足携屑能力,螺杆钻具外径与套管内径之间留出一定的环型空间,一般选择比井筒直径小25.4 mm以上的螺杆钻具[8]。钻头直径小于套管直径6~8 mm[9],保护套管的同时最大限度地减小留在套管内壁灰环、盲板环等残留物,进而避免了重复下钻划眼。

2.3.2马达头数比

马达头数比选型,通常在转子、定子长度一定时,螺杆钻具转子头数越多,相同条件下输出的扭矩越大,输出的转速就相对越低;反之,如果转子头数越少,输出的扭矩越小,输出的转速相对越高[10]。表1为某厂家生产的螺杆钻具同尺寸钻具头数比与对应参数情况。在现场实际应用过程中,一般钻灰塞、砂桥、胶皮等较容易钻进的塞面时,推荐使用头数比为3∶4或5∶6的钻具,输出扭矩小但转速较高,钻塞效率较高;钻盲板、可钻式桥塞时由于塞面硬度高,推荐使用头数比为9∶10或7∶8的大扭矩钻具。

表1 某厂家同尺寸钻具头数比与对应参数情况

2.3.3 井下温度状况

根据定子橡胶的耐温性能不同,螺杆钻具可分为常温螺杆钻具和高温螺杆钻具,前者耐温不高于120℃,后者耐温范围120~150℃[10]。在选择钻具前应查阅该井或临井钻塞井段的井温数据,根据井下温度范围合理选择螺杆钻具。避免高温井段使用常温钻具,造成马达橡胶提前失效,输出扭矩降低[8],影响钻进效果。正确选择钻具,有利于延长螺杆钻具的使用寿命,提高钻进效率及钻塞成功率。

3 应用实例

冀东油田南堡X井,套管规格139.7 mm,套管内径121.36 mm,最大井斜29.97°,需钻除井下3 607 m处桥塞。选用9LZ100X7-4螺杆钻+Φ116 mm六棱钻头,额定工作排量484~977 L/min,钻压5~55 kN,转速139~280 r/min,输出扭矩1 501 N·m。

钻具入井前准备,在车间对万向轴外壳体上端与下端点焊钢片加固处理后运送至井场,地面转动钻头灵活好用,地面打压验证旁通阀开、关正常,钻头旋转正常。15 m3储液池清理干净,修井液地面过滤装置安装完毕。施工过程如下:①探塞面,下钻具探至桥塞位置后,上提5 m。②建立循环,正洗井,泵压3.5 MPa,排量300 L/min,管柱上提悬重37.2 kN,管柱下放悬重32.7 kN,出口返液后,增大排量至600 L/min,空转泵压4 MPa。③启动钻具,缓慢下放钻具至塞面,管柱悬重22.7~27.7 kN,钻压5~10 kN,排量600 L/min,泵压5~6 MPa,钻进60 min,进尺7 cm,观察返出物为粉末状,直径约0.1~0.5 mm。④调整钻压,增大钻压至10~15 kN,排量600 L/min,泵压6~8 MPa,无憋钻、反转现象,钻进60 min,进尺15 cm,观察返出物为细丝状,直径约0.5~0.8 mm。⑤持续钻进,保持钻压10~15 kN,排量600 L/min,继续钻进,直至钻穿桥塞,管柱悬重32.8 kN,上下划眼3次,确保井内无残留桥塞环。⑥充分洗井返屑,降低泵压,小排量正洗井,泵压3.5 MPa,排量300 L/min,洗井150 min,充分洗井至进出口液性一致,完成钻塞施工,起出钻具。

4 结束语

影响螺杆钻钻塞效果的因素复杂多样,包括修井液的性能、现场操作及钻具选型等方面。通过钻具合理选型、钻具入井前检查及修井液净化、参数优化等针对性的技术措施,可最大限度地减小井壁残留物,避免由于操作不当造成的钻具壳体脱扣落井等质量事故,同时可有效延长钻具使用寿命,提升施工效率和钻塞成功率。